某天然气发动机活塞燃烧室对比研究

2017-07-01吴宇波上海柴油机股份有限公司上海200438

吴宇波(上海柴油机股份有限公司,上海200438)

某天然气发动机活塞燃烧室对比研究

吴宇波

(上海柴油机股份有限公司,上海200438)

针对某型天然气发动机的活塞燃烧室型式展开论述,通过比较缩口型、直口碗型、敞口型三种型式的燃烧室内混合气体的湍动能,分析了各型式燃烧室的优劣。鉴于缩口型燃烧室存在不足,本文通过发动机台架试验,分析了直口碗型燃烧室和敞口型燃烧室对发动机性能的影响。最后,得出了直口碗型燃烧室适合用于天然气发动机的这一结论。

天然气发动机活塞燃烧室性能

1 引言

21世纪是能源的世纪,在以煤、石油、天然气为三大支柱的世界能源体系中,天然气以清洁、高效、储存量大、排放佳、使用经济性好等诸多优点赢得了全社会的认可。作为汽车燃料,天然气与汽油相比,汽车尾气排放CO减少约75%,HC减少约60%,CO2减少25%;而与柴油相比,汽车尾气排放CO减少约50%,HC和NOx减少达到80%,几乎没有SO2和颗粒排放物。在环境保护越来越引起全社会高度重视的今天,越来越多的汽车选用了天然气作为发动机燃料。随着天然气发动机技术的不断发展,越来越多的学者和工程技术人员对天然气发动机的开发与应用开展了各种各样的研究和试验。

燃料在发动机气缸内燃烧,推动活塞做功,从而发动机对外输出功率。因此,活塞燃烧室的形状在一定程度上影响着燃料在气缸内的燃烧,对发动机的动力性、燃料经济性和排放性能均有较大的影响。本文针对某型天然气发动机的活塞燃烧室形状,通过比较分析和对比试验,开展燃烧室对比研究。

2 天然气发动机燃烧特性分析

2.1 天然气与柴油理化性能比较

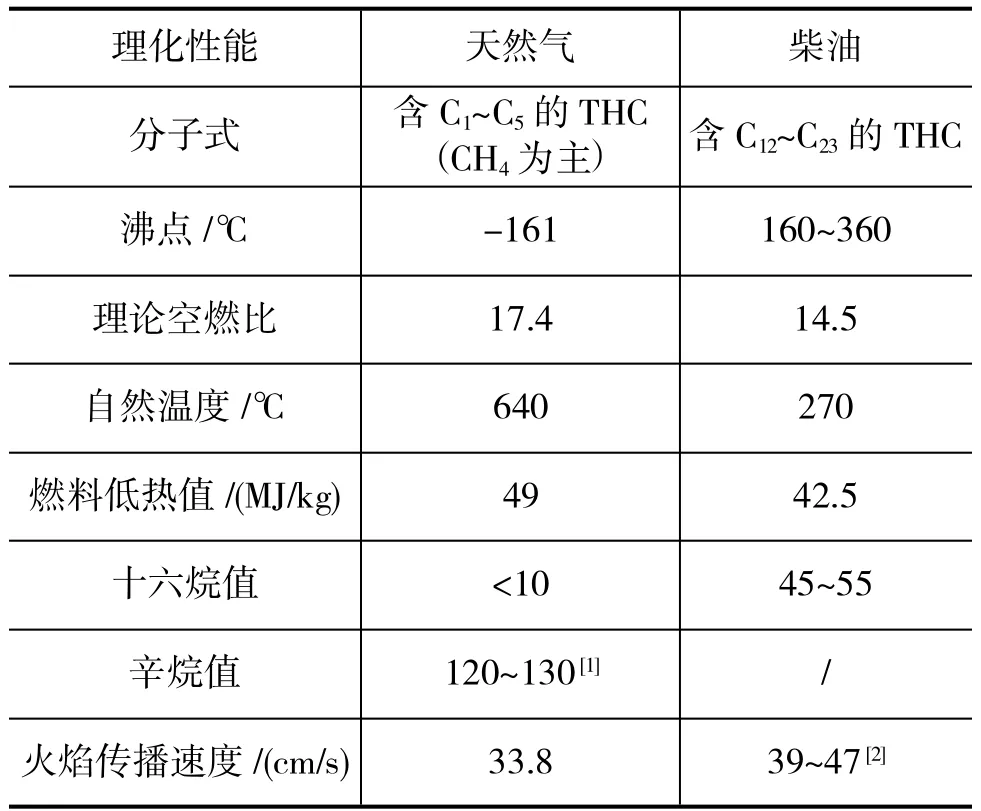

本文涉及的某型天然气发动机,是基于柴油机基础进行的开发、设计。常温下,天然气为气态,而柴油为液态。对于大多数天然气发动机,天然气以气态形式与空气混合后,混合燃气通过进气道进入气缸内;而对于柴油机,柴油需要先由高压油泵加压后,通过喷油嘴的喷孔喷出,减压、雾化后进入气缸内与空气混合,雾化程度往往决定了柴油与空气的混合程度。因此,柴油机的进气道的涡流比较大,空气进入气缸后气流旋转流动程度较高,以利于空气与柴油能够更好地混合;而天然气发动机可采用涡流比小(相对柴油机的进气道)的进气道,流动阻力小,混合燃气进入气缸前压力损失小。表1为天然气与柴油的性能对比。

表1 天然气与柴油的性能对比表

从表1可知,天然气的着火温度为640℃,而柴油的着火温度仅为270℃,天然气需要的点火能量高,天然气发动机往往采用火花塞点火或者通过柴油引燃天然气,但是,火核处的气流流速若过快,反而不能得到稳定的火核,容易导致发动机点火失败。

天然气的燃料低热值比柴油高,但天然气的火焰传播速度却低于柴油,使得天然气发动机的热负荷比柴油机高,天然气发动机需要的散热能力强于柴油机。天然气发动机的活塞往往设计有冷却油腔,通过发动机机油强制冷却活塞燃烧室,降低活塞热负荷,提高活塞使用寿命。

2.2 天然气活塞压缩比

对于汽油机而言,汽油对汽油机发生爆燃的抵抗能力叫做汽油的抗爆性,通常用辛烷值来表示。辛烷值越高,抗爆性越好[3]。天然气也采用辛烷值来评价其抗爆指标。天然气抗爆指标辛烷值较高,为120~130,但是当活塞压缩比超过14时,发动机极容易发生爆震,致使发动机工作粗暴、不稳定、磨损加剧和可靠性降低,严重时甚至会造成活塞熔顶、机体敲坏,并且较高的压缩比还会增加气缸内的最高压力和温度,对降低NOx排放不利[4]。提高活塞压缩比,可以有效提升发动机的指示功率,减少燃料消耗,提高发动机的燃料经济性。确定天然气发动机的活塞压缩比时,需要综合考虑发动机效率、天然气组份、失火余量等因素,并避免天然气在发动机气缸内发生爆震。国内外研究经验表明,天然气发动机的压缩比通常在10.5~12之间[5]。天然气发动机活塞的压缩比比柴油机小,燃烧室容积大于同排量的柴油机活塞燃烧室。

2.3 天然气发动机活塞燃烧室湍动能比较

与柴油机相比,天然气发动机火焰传播速度慢,后燃倾向严重,发动机排气温度高,天然气发动机的热效率也低于柴油机。在设计天然气发动机活塞燃烧室时,需要考虑如何有效地组织燃料燃烧,提高燃烧速度,减少后燃,从而改善天然气发动机的燃料经济性。燃烧速度一般与火焰传播速度成正比,而火焰传播速度往往取决于气缸内混合燃气的湍流运动状态。

实际上,气缸内混合燃气的湍流运动非常复杂,进气过程、排气过程、活塞运动速度、进气温度和排气温度以及燃烧室形状,都会对混合燃气的湍流运动产生影响。综合分析可以认为,不管缸内湍流是如何产生的,燃烧室形状对缸内湍流的影响是明显的,它决定了各种量在缸内的输运及其空间分布,它对火焰传播速度和燃烧品质、缸壁的传热及污染物的形成等都具有直接的影响[6]。在工程应用中,用湍动能来表征气缸内湍流运动状态,湍动能高则火焰传播速度快、燃烧速度快,而湍动能低则火焰传播速度慢、燃烧速度慢。

通常,天然气发动机的活塞燃烧室型式分为缩口型、直口碗型和敞口型,如图1所示。江冰、武昭晖等学者,通过FIRE软件,利用标准k-ε模型模拟计算了这三种燃烧室内混合燃气的湍流运动状态。模拟计算的结果显示,缩口型燃烧室内混合燃气形成的气流涡团持续期长,局部湍流得到加强,湍动能高,火焰传播速度加快,气缸内压力和温度升高快,燃烧完善;而敞口型燃烧室内气流涡团持续时间短,湍动能较低,火焰传播速度慢,燃烧持续时间长,气缸内压力和温度上升慢,动力性较差[7];在相同的发动机转速下,与缩口型燃烧室相比,敞口型燃烧室有更多的未燃烧彻底的混合燃气进入排气歧管后继续燃烧,导致排温升高、热负荷增加、燃料经济性下降;直口碗型燃烧室则居中。

图1 燃烧室示意图

3 活塞燃烧室设计

3.1 发动机主要技术参数

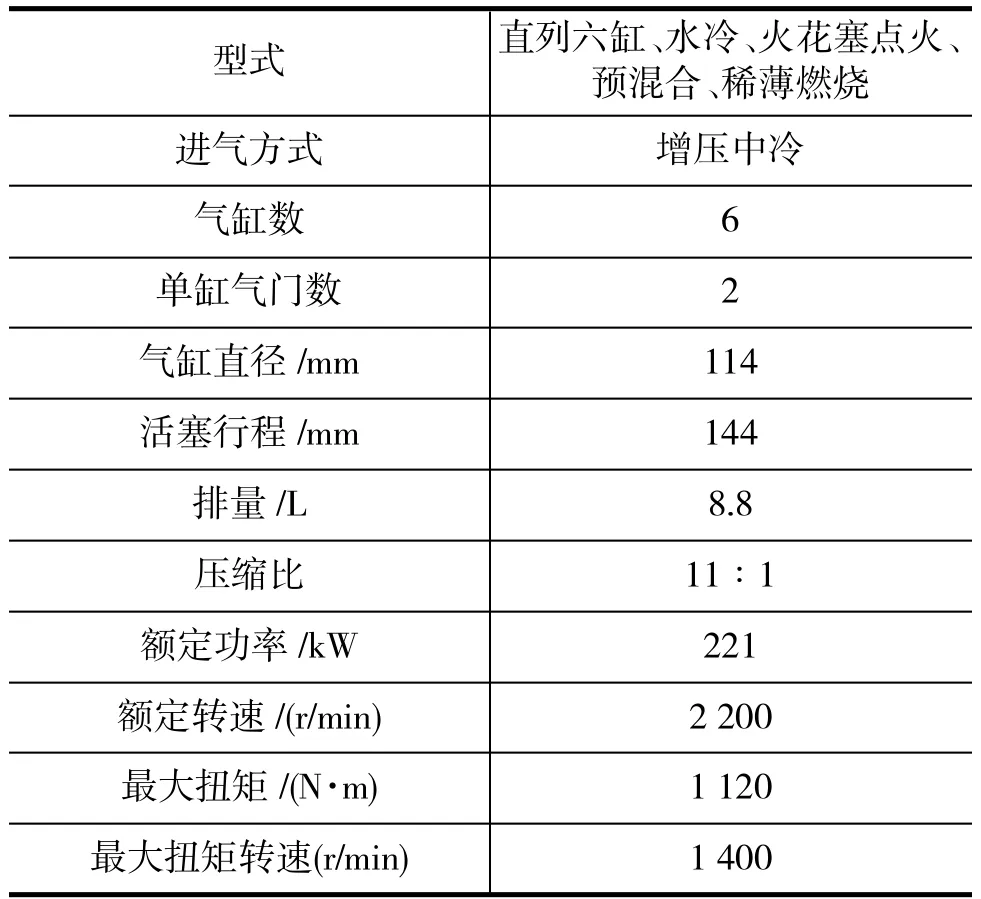

为了避免活塞压缩比变化带来的试验结果差异,本文在开展活塞燃烧室对比研究过程中,不同活塞的燃烧室容积保持不变、发动机活塞压缩比保持不变。某型天然气发动机主要技术参数如表2所示。

表2 发动机主要技术参数

3.2 燃烧室设计

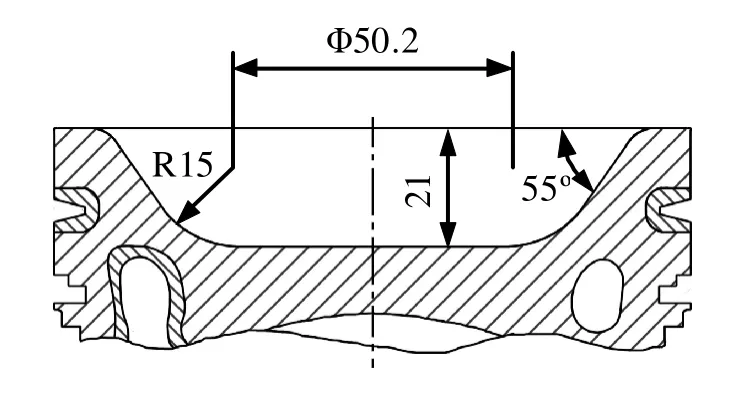

由于天然气发动机的燃烧热负荷高,为了能够更好地将活塞吸收的热量传导出去,活塞材料往往选用导热性能优良的铸造铝合金,并且在活塞燃烧室周边设计了冷却油腔,利用发动机润滑油带走一部分活塞热量,强化活塞冷却,以提高活塞使用寿命,如图2所示。

对于铸造铝合金材料,缩口型燃烧室既要有足够的容积、又要有足够的强度,活塞在设计、制造过程中,存在较大的困难;而采用铸钢材料,虽然能够确保活塞强度,也容易设计,但从目前天然气发动机活塞发展现状来看,铸钢材料活塞的制造工艺还不是很成熟,价格较贵、很少使用,图3为缩口型铸钢材料的天然气发动机活塞示意图。现阶段,天然气发动机活塞材料使用最广泛的还是铸造铝合金,燃烧室则采用敞口型或者直口碗型。

图2 天然气发动机活塞冷却油腔示意图

图3 天然气发动机活塞缩口型燃烧室示意图

某型天然气发动机原燃烧室为敞口型,见图4。基于燃烧室容积不变,新设计燃烧室采用直口碗型,如图5所示。

图4 原敞口型燃烧室

图5 新设计直口碗型燃烧室

4 试验研究

4.1 外特性和万有特性试验

针对两种不同型式燃烧室的活塞,通过发动机外特性和万有特性对比试验,开展燃烧室对发动机性能影响的试验研究工作。发动机控制系统为Woodward控制系统,精确控制发动机转速、燃空比、进气歧管的混合燃气压力、燃料喷射和点火时刻,并利用Bosch公司生产的宽域氧传感器实现发动机燃料闭环控制,对发动机燃空比进行实时检测和反馈,试验装置如图6所示。

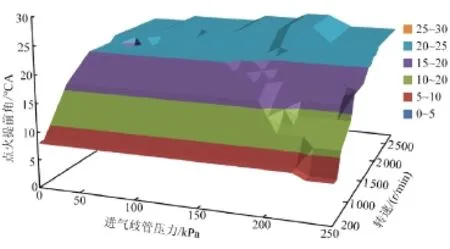

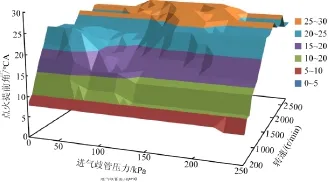

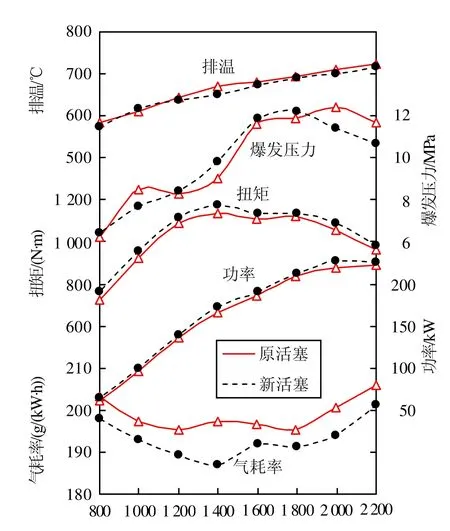

在进行外特性和万有特性试验过程中,考虑到不同型式的活塞燃烧室,可能会对发动机的点火提前角产生影响,因此更换活塞后,需要重新标定发动机的点火提前角,以寻找新活塞的最佳点火时刻。原活塞试验时,采用发动机正常生产时的标定文件,点火提前角如图7所示;新活塞最终的点火提前角如图8所示。外特性曲线如图9所示,万有特性曲线如图10、图11所示。

图6 试验装置示意图

为了突出对比试验结果,发动机的进气歧管压力标定未做更改而保持不变。通过发动机外特性和万有特性试验可以看出:

(1)原活塞的发动机额定功率为222 kW、最大扭矩为1 139N·m,而新活塞的发动机额定功率为226 kW、最大扭矩为1 177N·m。新活塞的发动机功率、扭矩均优于原活塞的发动机。

图7 原活塞点火提前角

图8 新活塞点火提前角

图9 外特性曲线对比

图10 气耗率万有特性曲线

图11 排气温度万有特性曲线

(2)将原活塞更换为新活塞后,发动机最低气耗率由188.8 g/kW·h降低为187.9 g/kW·h,但是从万有特性曲线图(图10)可知,采用新活塞后,发动机在几乎所有的工况条件下,气耗率均优于原发动机,新活塞的发动机燃料消耗低、经济性优势明显。从图11可知,新活塞的发动机排气温度总体降低,热负荷降低。在1 200 r/min~1 800 r/min转速之间,采用新活塞发动机的爆发压力有所增加。

(3)通过试验,新设计的直口碗型燃烧室优于原敞口型燃烧室。

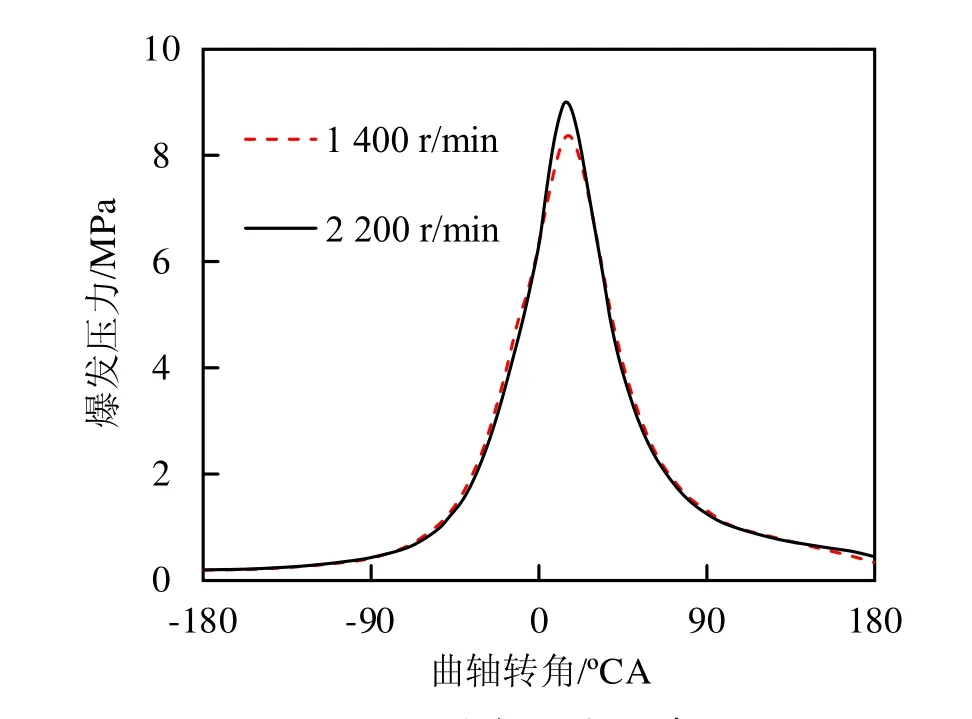

4.2 爆震检测

为了评估新活塞是否能够替代原活塞,利用AVL燃烧分析仪,分别在发动机最大扭矩工况和额定工况下,对新活塞的燃烧情况进行了分析,检测活塞是否会存在爆震的倾向。爆发压力曲线和敲缸峰值曲线分别如图12、图13所示。

对于天然气发动机,当最大爆发压力超过12 MPa时,则认为发动机会存在爆震的风险;而在敲缸曲线图中,每300个循环,敲缸峰值超过300 kPa的次数不允许达到5次,否则认为发动机存在爆震的风险。

图12 爆发压力曲线

图13 敲缸曲线

检测显示,无论是额定工况还是最大扭矩工况,新活塞的发动机最大爆发压力均不超过10MPa,且每300循环内,敲缸峰值没有发生超过300 kPa。新活塞没有爆震迹象和风险,能够安全使用。

5 结论

通过上述分析和试验对比,可以得到如下结论:

(1)直口碗型燃烧室的湍动能优于敞口型,采用直口碗型燃烧室的天然气发动机,其燃料经济性明显优于使用敞口型燃烧室的天然气发动机。

(2)直口碗型燃烧室的天然气发动机的排气温度和热负荷,总体低于使用敞口型燃烧室的天然气发动机。

(3)缩口型燃烧室在设计、制造、使用性能方面面临较大的困难和风险,价格较贵。对于天然气发动机的活塞而言,宜选用直口碗型燃烧室。

(4)针对所研究的某型天然气发动机,新设计的直口碗型燃烧室,能够替代原敞口型燃烧室,且各项性能优于原燃烧室。

受试验台架和时间的限制,本文未对直口碗型和敞口型燃烧室的排放情况开展相应的研究工作,也未针对缩口型燃烧室活塞开展相关试验研究。在后续试验条件允许的情况下,应针对缩口型燃烧室以及不同燃烧室在排放方面的差异,开展进一步的试验研究工作。

[1]苌转,周斌,邵晓杰等.不同类型的天然气发动机燃烧和排放特点[C].2007年汽车学术年会论文集,2007.

[2]周冬.柴油机改装天然气发动机的意义及技术措施[J].山东内燃机,2005(1).

[3]刘永长.内燃机原理[M].武汉:华中科技大学出版社,2001.

[4]冯国胜,贾素梅.基于柴油机的电控天然气发动机设计[J].车用发动机,2007(3).

[5]张晓东,刘兴华,张幽彤.柴油机改为火花点火式天然气发动机技术研究[J].内燃机,2002(6).

[6]司鹏鹍,张惠明,杨志勇等.燃烧室结构对稀燃天然气发动机性能的影响[J].农业机械学报,2009(4).

[7]江冰,武昭晖,何云堂.CNG发动机燃烧室形状对气流运动和燃烧特性的影响[J].农业机械学报,2015(1).

The Comparison and Research ofPiston Combustion Chamber for NaturalGas Engine

Wu Yubo

(ShanghaiDieselEngine Co.,Ltd.Shanghai200438,China)

As an important element for nature gas eng ine,mixer a large extent affects the use performance of natural gas engine,and mixer core as design key.This paper researches to optimize the mixer core foraheavy-duty naturalgasengine,by simulating themixingeffectofnaturalgasand air,engine test,and comparing the differencesbetween the originalmixer core and three new solutions.At last,the best choice comesout,afterestimating theadvantagesand disadvantagesofeachmixer core comprehensive.

naturalgas engine,m ixer core,simulation,performance test

10.3969/j.issn.1671-0614.2017.02.006

来稿日期:2016-05-26

吴宇波(1982-),男,工程师,主要研究方向为天然气发动机的开发与应用。