基于载荷谱的50装载机发动机动态动力性能评价

2017-07-01过鹏姜锋上海柴油机股份有限公司上海200438

过鹏,姜锋(上海柴油机股份有限公司,上海200438)

基于载荷谱的50装载机发动机动态动力性能评价

过鹏,姜锋

(上海柴油机股份有限公司,上海200438)

对50装载机发动机的动态动力性能建模进行了分析,研究了基于载荷谱的动态动力性能评价指标及方法,并运用该评价指标及方法对载荷谱试验数据进行了分析、评价。

载荷谱装载机发动机动态动力性能评价方法

1 前言

50装载机是工程机械中最主要的机种之一,广泛用于各种基建、矿物开采及物料的装卸、短途运输等,作业范围广、工况复杂多变、使用环境恶劣,即50装载机的负载变化剧烈,运行状况复杂。这导致了50装载机的动力源负荷变化同样剧烈、冲击大,在这个复杂的动态过程中,充当动力源的发动机实际动态动力性能受到作业动态负荷的影响,而发动机稳态动力性能没有充分考虑到复杂的动态负荷带来的激励,与实际作业中的动态动力性能表现有较大差别,因此有必要研究分析并评价发动机的动态动力性能。

2 建模及分析

50装载机传动系统一般为机械液力传动系统,该系统在液力变矩器之前主要为机械部分,可以用液力变矩器与发动机这两个零件组成系统的动态动力特性来代替整机的动态动力特性,下面着重分析液力变矩器以及发动机的动态动力特性。

2.1 发动机的动态动力性能模型

50装载机的作业工况是复杂的非平稳随机过程,本文用发动机曲轴角加速度来表达这个动态过程,可用下式表示

式中,

Me——发动机曲轴输出力矩,N·m;

Mz——发动机所受阻力矩,N·m;

ωe——发动机曲轴角速度,rad/s;

Je——发动机旋转系统的转动惯量,kg/m2。

2.2 整体动态动力性能模型

有研究表明[1],涡轮角加速度在-52rad/s2与52rad/s2之间时,可以忽略液力变矩器内部液力动态效益,这时只要考虑把其惯量加入装载机整个传动系统的惯量影响中去即可。本文将液力变矩器转动惯量记为JH并加入式(1),可以得到

其中,转动惯量Je+JH是常量,所以发动机所受阻力矩Me与MZ发生变化时就会导致发动机曲轴角加速度dωe/dt发生变化。同样式(2)就表达了发动机受到的主动、阻力矩的变化情况,即发动机在动态负荷下的动力性能。

3 常用动力性能评价方法

3.1 基于发动机与液力变矩器匹配的评价方法

通过发动机特性、液力变矩器特性二者匹配的输入特性得出输出特性,然后分析二者共同输出特性来评价匹配品质。这是以发动机稳态特性为前提,仅仅反映了发动机稳定工况下的性能,而在装载机作业中,负荷的波动性是其基本特征。

因此这种静态的评价方法并不能反映出发动机动态过程品质的优劣[2],只能作为整车与发动机的初步匹配。

3.2 基于发动机台架试验的评价方法

发动机台架试验一般体现了发动机的稳态性能,此外,也可以通过下面两种方法来模拟突加载与突加速部分工况:

(1)柴油机在一个初始转速下,通过测功器对其输入突变负荷,对比不同突变负荷下的性能参数来评价柴油机的动态动力性能。但该项试验需要考虑测功器的加载频率能力等因素,能否达到模拟实际作业的要求有一定实际难度。

(2)柴油机在特定负荷下,分析从一个初始速度提升至一个特定速度的响应时间,以此来衡量其加速性能。

通过这些发动机台架试验,可以预判实际作业时部分动态动力性能,但无法考虑传动系统中其余部分的转动惯量等因素,试验结果缺乏全面性。

3.3 基于装载机整机型式试验的评价方法

装载机整机的型式试验一般由牵引力试验、作业效率试验、等距离加速时间试验以及(满载提升时间、卸载时间以及下降时间)三项和试验内容组成。

这些试验中的动态因素大都为可预期的,如牵引力试验侧重于动力性而非动态动力性,三项和试验比较侧重于柴油机的加速性能,同样有一定局限性。

4 基于载荷谱的评价指标与方法

上述几种试验方法对于考核柴油机动态动力性能存在一定的局限性,无法全面评价实际作业工况。通过分析整车试验中发动机载荷谱试验数据,来评价发动机动态动力性能试验相对更有针对性,它可以直接测定、记录表示装载机实际作业特征的各项参数的时域函数,通过概率统计来避免各种偶发因素影响[3~4]。

4.1 评价指标

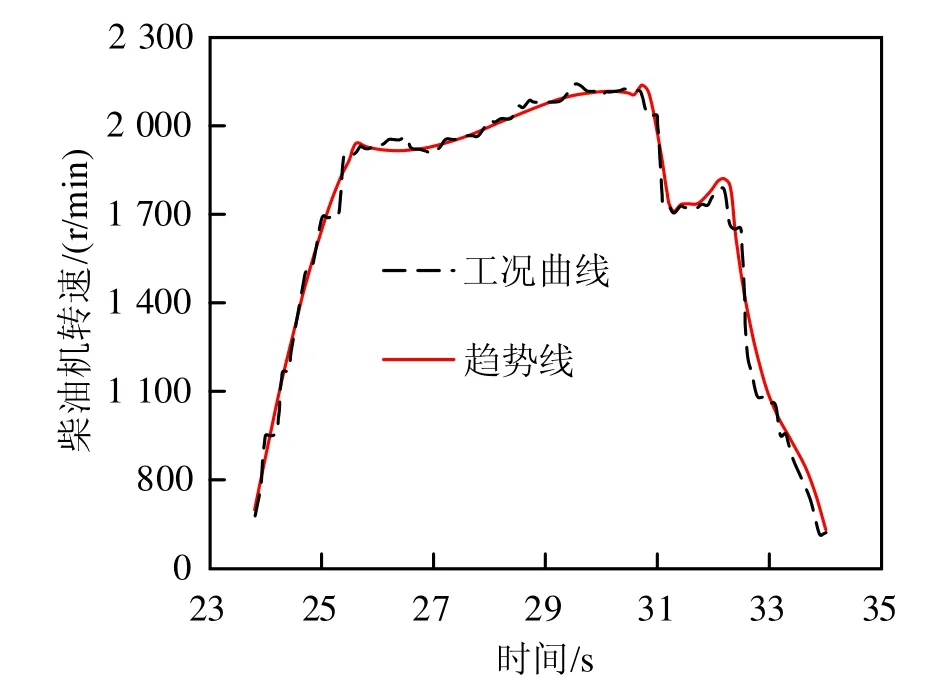

装载机是一种循环工作的机械装置,对于每个循环工况来说,它主要由掘进、举升后退、前进卸料等多工况组成。图1是装载机一段工况的速度载荷谱,一条曲线为转速-时间工况曲线,对其进行数据处理,分段拟合出工况曲线的趋势线,同时还可以分解出一个随机项曲线,见图2。

图1 50装载机(部分)速度载荷谱

图2 50装载机单工作循环随机项

分析装载机的实际作业工况,在典型性工作模式下,每个工作循环都可以分解为趋势线、随机项曲线。趋势线由机器的工作模式确定,取决于工作机器是装载机还是推土机以及它的具体操作、作业方式,是一个确定性分量项,确定性分量项中的各段不同趋势是由装载机的不同作业段的工况来确定的。而图2中随机分量项则由具体工作对象以及工作机器本身的特性所决定[4~5]。

即可将dωe/d t分解为一个确定性分量项和一个随机分量项,得到

式中,

ωqs、ωsj——发动机曲轴角速度的确定性分量项、随机分量项,rad/s;

Meq、Mej——发动机曲轴输出力矩的确定性、随机分量项,N·m;

MZq、MZj——发动机所受阻力矩的确定性、随机分量项,N·m。

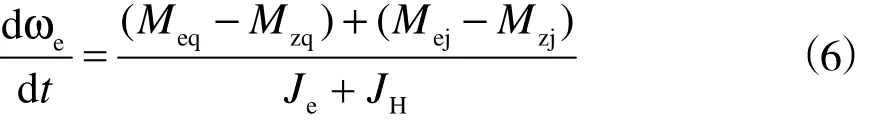

式(3)~(5)代入式(2)得到

式(6)的物理意思是,载荷谱确定性分量项dωqs/d t代表发动机对于工作机器(本文为装载机)的工作模式性负荷(Meq-MZq)响应的动态动力性能,而载荷谱随机分量项dωsj/d t则代表发动机在这种工作模式下遇到外部动态负荷和发动机自身的激励(Mej-MZj)而响应的动态动力性能。本文用随机量dωqs/d t和dωsj/d t作为载荷谱试验中发动机动态动力性能的评价指标。

4.2 评价方法

50装载机作业中造成的阻力矩MZ、曲轴力矩Me变化一般有四种可能,分别为加载、卸载与加速、减速,其中突加载、突加速性能是整机与发动机配套和驾驶员最关注的。

4.2.1 突加载工况

突加载工况是50装载机发动机最为恶劣的变负荷工况之一,在突加载负荷激励下,发动机能产生强烈的动态响应。这种响应体现了发动机对突加载的适应能力,用式(3)来表示。在相同dωqs/d t下,dωsj/d t变化幅值、频率较小,则认为发动机在整机突加载工况中能发挥出良好的动态动力性能。

4.2.2 突加速工况

突加速工况在装载机工作循环中占比同样较大,体现了发动机对突加速的应对能力,用式(3)来表示。在相同dωqs/d t下,dωsj/d t变化幅值较大,则认为发动机在整机突加速工况中能发挥出良好的动态动力性能,对驾驶员的加速意图响应迅速,这也是受期望的。

4.2.3 数据处理

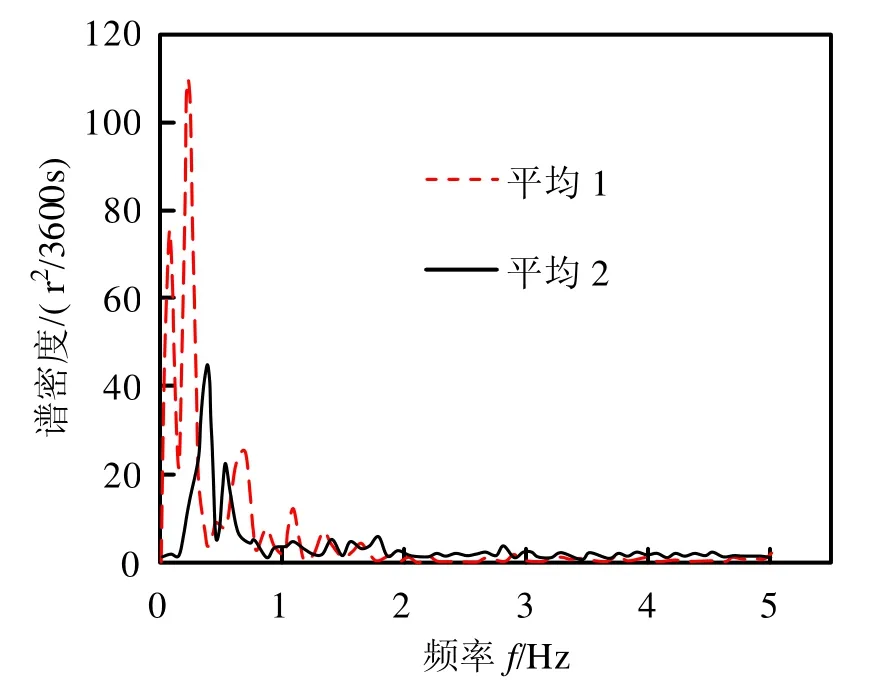

图2中的随机分量项为一系列离散数据,不适合直接比较,本文对其进行快速傅立叶变换,转换为比较随机分量项的频谱图参数:幅值、频谱的品质,这样就可以考核发动机在此阶段突加载、加速的动态动力性能。图3为一段载荷谱随机分量项的频谱图。

图3 50装载机(部分)载荷谱随机分量频谱

5 试验及分析

5.1 试验方案

本文分别对某型50装载机装配2种不同转动惯量飞轮的D6114柴油机进行载荷谱等试验,转动惯量见表1。两种柴油机除飞轮不同外,其余配置一致。

表1 D6114柴油机旋转件转动惯量表

两种柴油机台架稳态性能特性几乎一致,另外装载机液力变矩器等零部件不改变,即根据这两种输入特性匹配而得的输出特性同样几乎一致,所以无法判断柴油机动态动力性的差异。

(1)“V”形作业试验,作业物料为铁矿石,其密度为2 500 kg/m3,路线固定。具体工作流程:V型交叉点为起点、料堆处以及卸料处为V型两个顶点,工作循环包括表2中的5个作业段。

表2 装载机作业、档位对照表

(2)等距离加速时间测试,装载机预备完成后,原地起步挂I档,记录通过0~2m、0~4m直至0~15m所需的时间,以及三项和测试,即满载提升时间、卸载时间与下降时间之和。

5.2 “V”形作业载荷谱试验结果及分析

试验记录步长为0.1 s,将两种柴油机载荷谱(转速-时间)5次试验数据进行处理,并取均值,见图4和图5。由图4可以看出,表2中第1~4阶段这4个工况中,两组数据趋势比较一致,而第5阶段工况则区别较大。

图4 50装载机载荷谱柴油机转速-时间图

图5 50装载机载荷谱柴油机油门开度图

由图5可以看出,第1、2、4这3个工况中两种柴油机油门开度一致性较高,第3工况14.7~21 s区间和第5工况的34~38.5 s区间“平均1”与“平均2”曲线有很大差异,“平均2”曲线在此区间为油门起伏很大,这也解释了两条曲线在图4中对应阶段的差异情况,即第1、2、4三个工况可对比性较高,作为本次试验重点分析对象,其余两个工况可对比性低,不予分析。

分别对图4中的平均1和平均2这两条曲线进行处理,取置信度0.95以上,按前述的五个工况区间分段回归拟合为六次多项式(六次多项式系数很敏感,需复核),最后组合为图6趋势分量图,并得到图7随机分量图。下面研究第1、2、4这3个工况随机分量图。

图6 50装载机载荷谱速度-时间趋势分量图

图7 50装载机载荷谱速度-时间随机分量图

图7 中组成随机分量的两条离散数据不适合直接比较,因此首先对第1、2、4三个工况的随机分量项进行快速傅立叶变换,得到三个工况速度随机分量频谱图,见图8、图9和图10。分析这些频谱图替代考核原随机分量图的离散参数,以分析发动机动态动力性能。

图8 50装载机载荷谱工况1随机分量频谱图

图9 50装载机载荷谱工况2随机分量频谱图

图10 50装载机载荷谱工况4随机分量频谱图

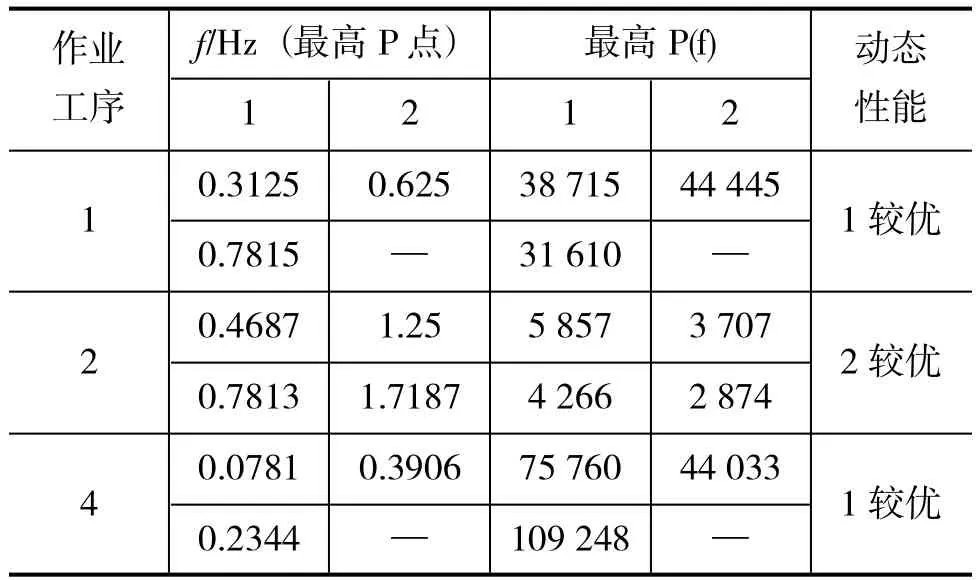

图8是装载机启动、前进至料堆工况,装载机空载前进,负荷小但波动频繁。前段工况时间内,油门一直100%开启,接近料堆时放开油门,柴油机转速降低,该工况运行品质更侧重于考察柴油机的突加速性能,装载机仅受行驶阻力,液压泵基本无功率消耗,最大功率密度基本在1 Hz以内。由图6可知,此阶段两种方案趋势项基本一致,即dωqs/d t基本相同,此时曲线“平均1”的dωsj/d t变化幅值较大,则认为柴油机在整机突加速工况中能发挥出良好的动态动力性能。

在图9的铲料举升工况中,发动机负荷最为恶劣,油门开度一直为100%,受到铲斗进入料堆的切入深度、速率以及受到阻力等因素的影响,柴油机转速变化频繁,最大功率密度基本在2.3 Hz以内,该工况侧重考核柴油机的突加载性能。由图6可知,此阶段两种方案dωqs/d t基本相同,曲线“平均2”的dωsj/d t类似变化幅值时频率较小,柴油机在整机突加载工况中能发挥出良好的动态动力性能。

图10为换挡前进至卸料处卸料工况,油门开度在初始阶段后同样达到100%,直至最后铲斗举升、卸料基本完成,柴油机转速下降至接近怠速,整车换挡准备倒退,功率谱密度集中在0.8 Hz以下。该工况类似于第1工况,区别在于第4工况是满载突加速。

表3为各工况频率、功率等参数对照表。试验数据随机分量的频谱分布表明,第1、4工况着重体现了柴油机的突加速性能,这两种工况下,惯量较小的“平均1”系统,动态动力性能较优;第2工况着重体现了柴油机的突加载性能,在这种工况下,惯量较大的“平均2”系统,动态动力性能较优。

表3 各工况参数对照表

5.3 整车型式试验结果及分析

表4为整车型式试验的部分数据。表中数据表明,在这两种试验中,1#柴油机加速性能较优,即这种试验方法更多侧重于考核柴油机带负载情况

表4 整车型式试验(部分)

下的突加速性能,并不能准确地全面评价实际作业中的突加载工况等动态动力性能。

6 结束语

(1)常用几种动力性能评价方法对于评价柴油机动态动力性能有不同的侧重点或局限性,而基于载荷谱试验的评价方法、指标可以较全面而针对性地分析评价具体作业阶段的动态动力性能,对优化柴油机的动态动力性能提供了明确的指标,便于更有目的性地改进配套质量。

(2)在一定工作模式下,可以用载荷谱速度-时间曲线的随机分量dωsj/d t分析柴油机随外部动态负荷和柴油机产生的自身激励而响应的动态动力性能,并能在频谱中体现出来。

(3)系统转动惯量大导致曲轴加速度变小,柴油机突加速动态动力性能变差,同样系统转动惯量小,虽然发动机突加速性能向优良方向发展,但是抗负荷波动能力变差。就通过优化系统转动惯量而改进系统动态动力性能而言,这是一个折中的方法,该方法可以为此提供更全面和针对性的试验评价结果,有一定的指导性。

(4)从统计分析的角度来说,分析的基础与平均值准确性密切相关,本文试验次数还是较少,且带来了一定的不利影响。

[1]陈东升,项昌乐,刘辉.液力变矩器的动态特性和动力学模型研究[J].中国工程机械2002,13(11):913-915.

[2]吴永平.柴油机动态品质评价方法探讨[J].西安公路学院学报,1995,15(1):45-49.

[3]孙祖望,张义甫,郭德虎.推土机动态性能试验的非平稳随机数据模型和处理方法[J].工程机械,1988,19(10):22-28.

[4]姚怀新.工程车辆液压动力学与控制原理[M].北京:人民交通出版社,2006.

[5]过鹏.50轮式装载机用发动机动力性能匹配[D].同济大学,2014.

Evaluation of the Dynamic Power PerformanceofEngine for50 Loaderbased on Load Spectrum

Guo Peng,Jiang Feng

(ShanghaiDieselEngine Co.,Ltd.Shanghai200438,China)

In thispaper,the dynamic power performancemodelof the 50 loaderengine isanalyzed,the dynamic powerperformanceevaluationmethodsand parametersbased on the load spectrum are studied,and the testdataof load spectrum isanalyzed and evaluated by using theevaluationmethodsand parameters.

load spectrum,loader,engine,dynam ic power performance,evaluationmethods

10.3969/j.issn.1671-0614.2017.02.002

来稿日期:2017-03-17

过鹏(1976-),男,工程师,主要研究方向为柴油机应用匹配。