新型超高强钛合金TB17铣削加工表面完整性试验研究*

2017-07-01杜舜尧陈明和朱知寿王新南南京航空航天大学机电学院南京006北京航空材料研究院先进钛合金航空科技重点实验室北京00095

杜舜尧,陈明和,朱知寿,王新南(.南京航空航天大学机电学院,南京006;.北京航空材料研究院先进钛合金航空科技重点实验室,北京00095)

新型超高强钛合金TB17铣削加工表面完整性试验研究*

杜舜尧1,陈明和1,朱知寿2,王新南2

(1.南京航空航天大学机电学院,南京210016;2.北京航空材料研究院先进钛合金航空科技重点实验室,北京100095)

采用硬质合金刀具对TB17钛合金进行铣削加工试验,研究了刀具前角、后角和螺旋角对钛合金加工表面完整性的影响。结果表明:在试验参数范围内,TB17钛合金铣削加工表面均呈现为残余压应力;前角增大,表面粗糙度和表面显微硬度增加,表面残余压应力先减小后增加;表面粗糙度和表面残余压应力均随着后角的增大而减小;螺旋角增大,表面粗糙度和表面残余压应力均呈现出先减小后增加的趋势;TB17钛合金铣削加工表面形貌由均匀间隔突起的棱脊与深浅不一的沟槽组成,刀具几何参数和刀具磨损状态会对加工表面形貌产生显著的影响。

TB17钛合金;刀具几何参数;铣削;表面完整性

0 引言

钛合金由于具有比强度高、韧性好、耐腐蚀、抗蠕变以及热处理性能优异等特点,而广泛应用于航空航天、军事、化工等领域[1-5]。但是钛合金是一种典型的难加工材料,在加工过程中存在变形系数小、单位面积切削力和切削热较高、化学活性大、刀具磨损严重、润滑和冷却效果不佳等问题,这些因素均会对加工零件的表面完整性产生不利的影响,从而降低零件的表面光洁度、尺寸精度以及整体的服役性能。因此,研究钛合金在切削加工过程中的表面完整性是具有重要意义的[6-9]。

目前,国内外学者们对钛合金切削加工过程中的表面完整性进行了大量的研究。Filho[10]等研究了切削速度、进给量和切削深度对车削Ti-6Al-4V钛合金表面粗糙度、车削力以及抗腐蚀性能的影响,并采用响应曲面法进行了优化。Karkalos[11]等对Ti-6Al-4V ELI钛合金进行了铣削加工试验,并结合数学分析方法与软件技术建立了预测加工表面粗糙度的模型。田身刚[12]等通过三维斜角切削有限元模型,研究了切削速度和切削深度对Ti6Al4V钛合金加工表面残余应力的影响。周子同[13]等使用涂层硬质合金刀具对TB6钛合金进行端铣加工,分析了铣削参数以及后刀面磨损对表面加工硬化的影响。虽然国内外学者们对此展开了大量的研究,并取得了相应的成果,但是大多集中在TC4、TC11、TC17和TC21等中高强度钛合金,而对于像TB17这样的超高强度钛合金研究较少。同时,研究对象以切削参数居多,而对于刀具几何参数的报道以及相应的讨论分析不是很多。

鉴于此,本文作者对超高强度钛合金TB17进行端面铣削加工,研究了刀具前角、后角和螺旋角对加工表面粗糙度、表面显微硬度、表面残余应力以及表面形貌的影响,为TB17钛合金铣削加工的刀具参数选择提供依据。

1 试验设计

1.1 工件材料

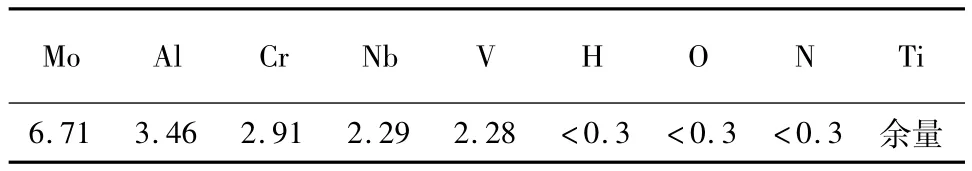

试验用的材料为锻造态TB17钛合金,其在室温下的抗拉强度为1401MPa,屈服强度为1322MPa,延伸率为7%,断面收缩率为14%,具体的化学成分如表1所示,铣削工件的尺寸为60mm×60mm×10mm。

表1 TB17钛合金的化学成分(质量分数%)

1.2 试验设备与方案

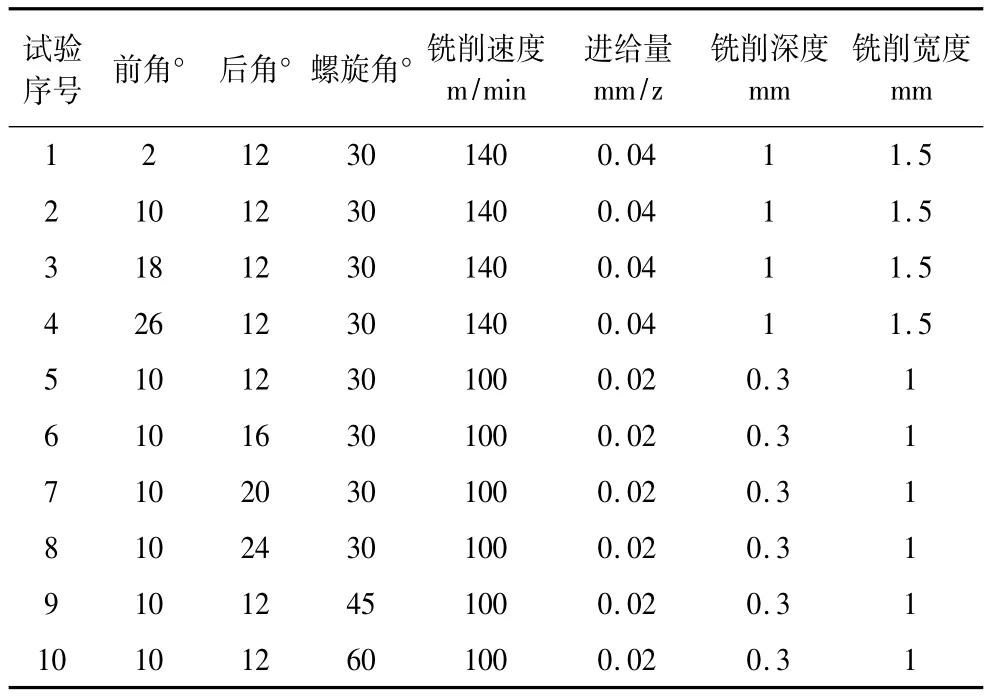

铣削试验在VMCL 850立式加工中心上进行,试验采用冷却液顺铣加工方式。刀具采用直径为12mm的四刃YG8硬质合金立铣刀,具体的刀具几何参数和切削参数如表2所示。

采用TR200便携式粗糙度测量仪测量铣削加工后试样的表面粗糙度,测量方向为进给方向,每个试样上测量10个点,取其平均值作为最终的表面粗糙度数值;采用HV-1000显微硬度计测量铣削加工后试样的表面显微硬度,载荷4.9N,保载时间15s;采用盲孔法测量铣削加工后试样的表面残余应力,钻孔深度2mm,测量设备为JHYC-16静态应变测量系统;采用MR5000金相显微镜观察铣削加工后试样的表面形貌。

表2 铣削加工的刀具几何参数和切削参数

2 试验结果与分析

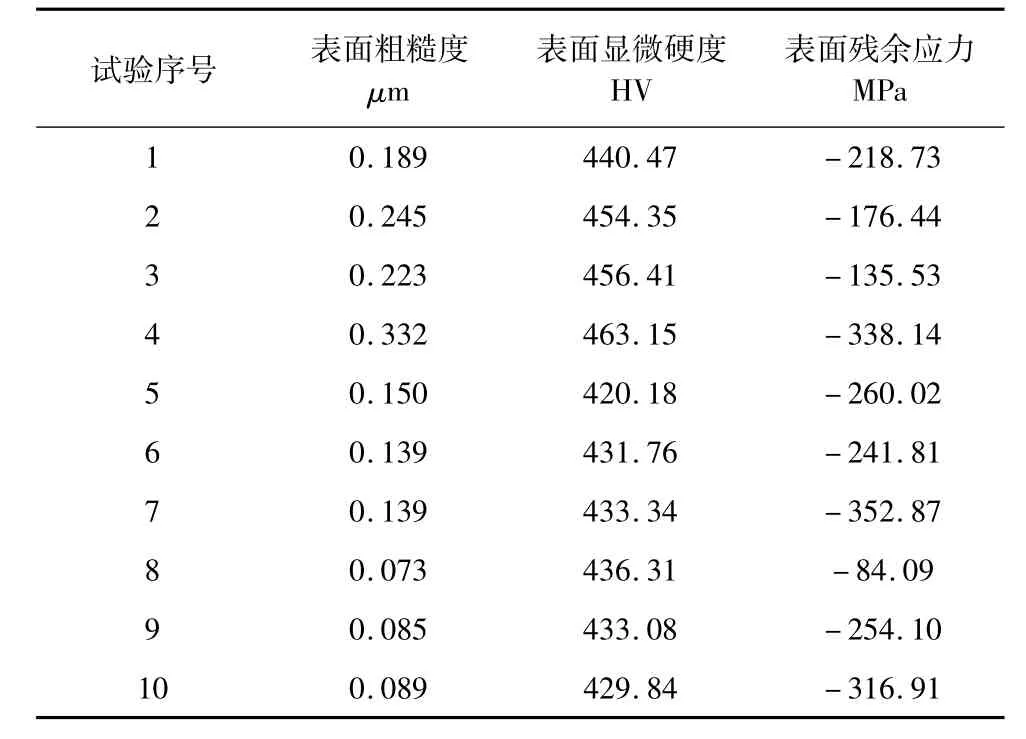

本研究使用表面粗糙度、表面显微硬度、表面残余应力和表面形貌作为加工表面完整性的综合评价指标,试验结果如表3所示。

表3 TB17钛合金铣削加工试验结果

2.1 表面粗糙度

图1为刀具几何参数对加工表面粗糙度的影响。

图1 刀具几何参数对加工表面粗糙度的影响

由图1a可知,随着前角的增大,加工表面粗糙度呈现出波动上升的趋势。这是因为一方面,增大前角能够降低摩擦和切削变形,从而降低切削热和切削力,改善加工表面质量,使得加工表面粗糙度减小。另一方面,前角增大会降低切削刃强度,加剧刀具磨损以及微崩刃现象,从而使得加工表面的残留面积增加,刀具受力情况变差,切削不规则等,这些因素均会导致加工表面粗糙度增加。在两者的综合作用下,加工表面粗糙度呈现出随着前角增大而波动上升的趋势[8,14-15]。由图1b可知,加工表面粗糙度随着后角的增大而逐渐减小。这是因为增大后角不仅可以使切削刃变得更加锋利,同时还能够减轻刀具后刀面与已加工表面以及过渡表面之间的摩擦,从而使得加工表面粗糙度减小[8,14]。由图1c可知,增大螺旋角,加工表面粗糙度先减小后增加,当螺旋角为45°时,表面粗糙度值最小,Ra=0.085ηm。螺旋角由30°增加到45°时,实际切削前角在增加,切削刃更加锋利,此外,单位时间内参与切削的切削刃长度也在增加,由于切屑厚度变化而造成的切削力波动降低,切削过程更加平稳。不仅如此,增大螺旋角还能够增加工件与刀具的接触面积,有利于排屑。因此,螺旋角由30°增加到45°时,加工表面粗糙度减小。但是,过大的螺旋角不仅会增大刀具与切屑之间的摩擦,使得排屑变得困难,还会导致切削刃强度降低,振动加剧。因此,当螺旋角由45°继续增大至60°时,加工表面粗糙度有所增加[8,16-18]。

2.2 表面显微硬度

图2为刀具前角对加工表面显微硬度的影响。

图2 刀具前角对加工表面显微硬度的影响

由图2可知,加工表面的显微硬度随着前角的增大而不断增加。这是因为一方面,前角增大有利于切削力和切削热的降低,而切削力的降低能够使得塑性变形程度降低,晶格扭曲,晶粒拉长、破碎以及纤维化的程度减轻,从而减弱表面加工硬化程度。切削热的降低有利于切削区域温度的降低,从而使得钛吸收空气中的氮和氧等元素而在表面形成脆硬薄膜的趋势降低,表面加工硬化程度减轻。另一方面,前角增大使得切削热降低,热软化效应减弱,表面加工硬化程度增强,同时,增大前角会加剧刀具磨损,从而导致表面硬度升高。在上述因素的综合作用下,加工表面的显微硬度随着前角的增大而增加[14-15,19-21]。观察试验结果可以发现,后角和螺旋角变化时,表面显微硬度在420.18~436.31HV之间波动,考虑到TB17钛合金的原始显微硬度为417.97HV以及测量误差,可以认为其变化不大。原因可能是试验所选用的切削用量较小,从而造成的塑性变形较小,加工硬化不明显[22]。

2.3 表面残余应力

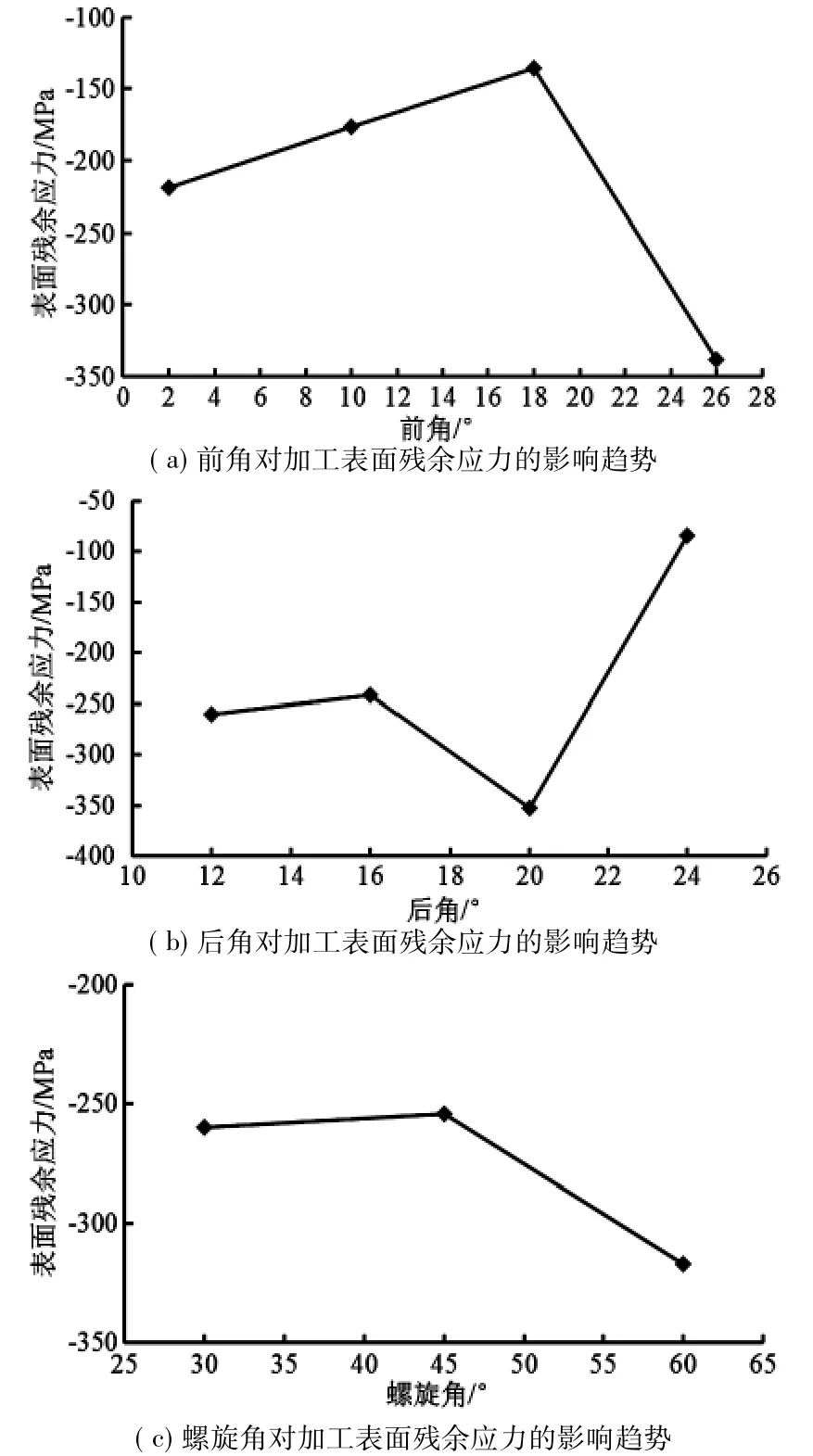

图3为刀具几何参数对加工表面残余应力的影响。

图3 刀具几何参数对加工表面残余应力的影响

由试验结果和图3可知,在试验参数范围内,TB17钛合金铣削加工表面残余应力均为压应力。由图3a可知,前角增大,表面残余压应力先减小后增加,在前角为18°时,表面残余压应力达到最小值135.53 MPa。前角由2°增大到18°的过程中,切削力和切削热均在降低,切削力的降低将造成刀具前方金属的“塑性凸出效应”减弱,残余压应力增加,同时,还会造成刀具接触点下方区域的“挤光效应”减弱,残余压应力减小。而切削热的降低则会减弱热应力对已加工表面的影响,使得残余压应力增加。在三者的综合作用下,导致加工表面残余压应力减小。当前角继续增大时,刀具磨损愈发严重,切削力和切削热都在增大,但是与热应力相比,“挤光效应”的增强占主导地位,因此,当前角由18°增大到26°时,表面残余压应力有所增加[23-25]。由图3b可知,后角增大,表面残余压应力呈现出波动减小的趋势。其原因是后角增大,刀具后刀面与已加工表面之间的接触长度减小,摩擦和挤压作用降低,“挤光效应”减弱,表面残余压应力减小[8]。由图3c可知,表面残余压应力随着螺旋角的增大呈现出先减小后增加的趋势,在螺旋角为45°处出现了折点,此时残余压应力最小,即254.10MPa。产生此现象的原因与螺旋角对表面粗糙度的影响类似,在此不再赘述。

2.4 表面形貌

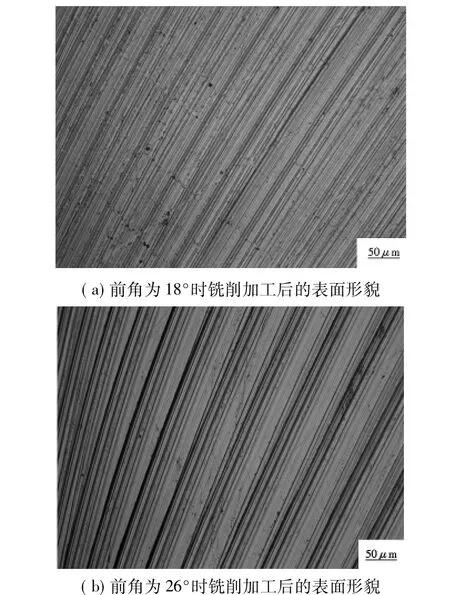

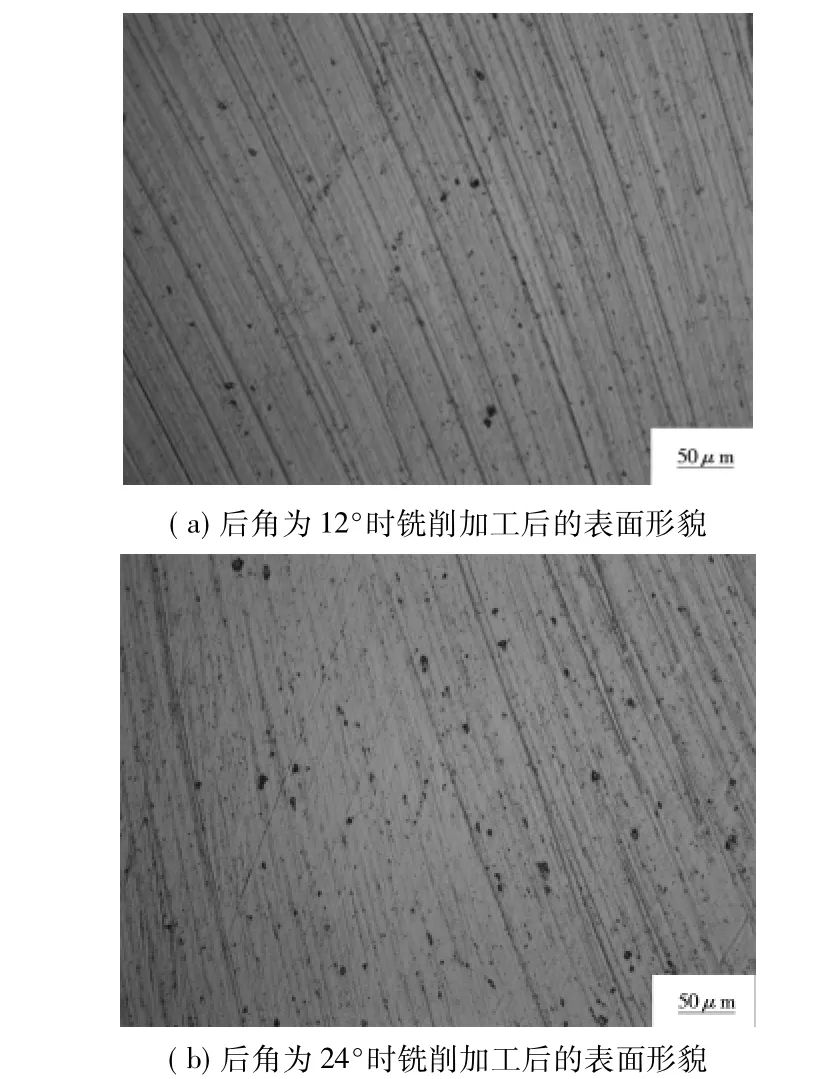

图4为不同前角铣削加工TB17钛合金后的表面形貌,图5为不同后角铣削加工TB17钛合金后的表面形貌。

图4 不同前角铣削加工TB17钛合金后的表面形貌

图5 不同后角铣削加工TB17钛合金后的表面形貌

由图4和图5可知,试样加工表面上的纹理是刀具切削刃形状的复制,每条均匀间隔突起的棱脊在进给运动方向上的位移量等于铣削参数中的每齿进给量。在均匀间隔突起的棱脊之间还分布着沿切削运动方向的细小沟槽,其产生的原因有两点:一是刀具表面上的硬质点对试样加工表面的犁耕,二是刀具磨损表面上的粗糙沟槽在试样加工表面上的复制。此时,突起的棱脊也不仅仅是细窄的一条,而是变成了由若干磨损沟槽和突起组成的犁垄带[26-27]。对比图4a和图4b可知,前角由18°增大到26°时,刀具磨损程度加剧,突出的棱脊增高,沟槽的深度和宽带均在增加。对比图5a和图5b可知,后角增大,后刀面对已加工表面的挤压与摩擦作用降低,沟槽变浅且变得细窄,加工表面质量提高。

3 结论

采用硬质合金刀具对TB17钛合金进行了铣削试验,研究刀具几何角度与加工表面完整性之间的关系,具体的结论如下:

(1)铣削加工TB17钛合金,刀具前角在2°~26°范围内变化时,前角增大,表面粗糙度和表面显微硬度增加,表面残余压应力先减小后增加,刀具磨损程度加剧,表面犁耕作用增强;

(2)铣削加工TB17钛合金,刀具后角在12°~24°范围内变化时,后角增大,表面粗糙度和表面残余压应力均在减小,表面质量提高;

(3)铣削加工TB17钛合金,刀具螺旋角在30°~60°范围内变化时,螺旋角增大,表面粗糙度和表面残余压应力均呈现出先减小后增加的趋势,且两者均在螺旋角为45°时取得最小值。

[1]Safari H,Sharif S,Izman S,etal.Cutting force and surface roughness characterization in cryogenic high-speed end milling of Ti-6Al-4V ELI[J].Materials and Manufacturing Processes,2014,29(3):350-356.

[2]Cellier A,Chalon F,Grimal-Perrigouas V,et al.Effects of cutting angles in Ti-6al-4v milling process on surface integrity:influence of roughness and residual stresses on fatigue limit[J].Machining Science and Technology,2014,18 (4):565-584.

[3]Wang Fuzeng,Zhao Jun,Li Anhai,et al.Experimental study on cutting forces and surface integrity in high-speed side milling of Ti-6Al-4V titanium alloy[J].Machining Science and Technology,2014,18(3):448-463.

[4]杨翠蕾,郑清春,胡亚辉,等.车削钛合金TC4的表面粗糙度预测模型构建[J].组合机床与自动化加工技术,2016(6):128-130.

[5]李亚平,赵先锋,李长虹,等.球头铣刀铣削TC4钛合金铣削参数的研究[J].组合机床与自动化加工技术,2016(6):118-120.

[6]Shi Qi,Li Liang,He Ning,et al.Experimental study in high speed milling of titanium alloy TC21[J].International Journal of Advanced Manufacturing Technology,2013,64 (1):49-54.

[7]Ma Jianwei,Jia Zhenyuan,Wang Fuji,et al.Spindle speed selection for high-speed milling of titanium alloy curved surface[J].Materials and Manufacturing Processes,2014,29(3):364-369.

[8]谭靓,张定华,姚倡锋,等.刀具几何参数对钛合金铣削力和表面完整性的影响[J].中国机械工程,2015,26 (6):737-742.

[9]冯素玲,徐九华,刘鹏,等.PCD刀具高速铣削TA15钛合金的切削性能[J].机械工程材料,2011,35(3):44-48.

[10]Filho S L M R,Lauro C H,Bueno A H S,et al.Influence cutting parameters on the surface quality and corrosion behavior of Ti-6Al-4V alloy in synthetic body environment (SBF)using Response Surface Method[J].Measurement,2016,88:223-237.

[11]Karkalos N E,Galanis N I,Markopoulos A P.Surface roughness prediction for the milling of Ti-6Al-4V ELI alloy with the use of statistical and soft computing techniques[J].Measurement,2016,90:25-35.

[12]田身刚,周丽,黄树涛,等.切削用量对钛合金已加工表面残余应力的影响[J].工具技术,2013,47(10):33-37.

[13]周子同,陈志同,蒋理科,等.钛合金TB6铣削加工硬化实验[J].北京航空航天大学学报,2014,40(1): 135-140.

[14]周宏甫.机械制造技术基础[M].北京:高等教育出版社,2010.

[15]吕宏刚.H13钢硬态铣削过程中的刀具磨损及其对表面完整性的影响[D].济南:山东大学,2012.

[16]田汝坤.铣削钛合金薄壁件刀具结构设计研究[D].济南:山东大学,2012.

[17]邓亚弟,刘光耀,税妍.硬质合金立铣刀螺旋角对切削性能的影响[J].工具技术,2014,48(9):43-46.

[18]裴志强.整体硬质合金立铣刀参数化设计及优化[D].济南:山东大学,2012.

[19]杨晓勇.钛合金铣削刀具磨损及表面完整性研究[D].天津:天津大学,2013.

[20]杨波.新型钛合金切削加工表面完整性及切削参数优化研究[D].南京:南京航空航天大学,2010.

[21]杨振朝,张定华,姚倡锋,等.TC4钛合金高速铣削参数对表面完整性影响研究[J].西北工业大学学报,2009,27(4):538-543.

[22]谭靓,姚倡锋,张定华.7055铝合金高速加工表面完整性对疲劳寿命的影响[J].机械科学与技术,2015,34 (6):872-876.

[23]孙厚忠.PCD刀具高速铣削钛合金表面完整性研究[D].南京:南京航空航天大学,2012.

[24]刘学.模具钢Cr12MoV硬态切削表面完整性控制[D].哈尔滨:哈尔滨理工大学,2015.

[25]田荣鑫,史耀耀,杨振朝,等.TC17钛合金铣削刀具磨损对残余应力影响研究[J].航空制造技术,2011(1/ 2):134-138.

[26]杜随更,吕超,任军学,等.钛合金TC4高速铣削表面形貌及表层组织研究[J].航空学报,2008,29(6): 1710-1715.

[27]徐进,叶邦彦,郭志敏,等.高速切削工件表面微观形貌特征研究[J].五邑大学学报:自然科学版,2005,19 (1):58-62.

(编辑李秀敏)

Experimental Research on Surface Integrity of Milling New Ultra-High Strength Titanium Alloy TB17

DU Shun-yao1,CHEN Ming-he1,ZHU Zhi-shou2,WANG Xin-nan2

(1.College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.Aviation Key Laboratory of Science and Technology on Advanced Titanium Alloys,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Milling experiments for TB17 titanium alloy were carried out using uncoated cemented carbide cutting tools to study the influence of rake angle,clearance angle and helix angle on surface integrity.The results show that residual compressive stress could be detected on all the machined surfaces in the range of experimental parameters.Surface roughness and surface microhardness increased as well as surface residual compressive stress firstdecreased and then increased w ith the increase of rake angle.The larger the clearance angle was,the smaller the surface roughness and surface residual compressive stress w ere.Surface roughness and surface residual compressive stress both show ed the trend of first decreasing and then increasing with the increase of helix angle.Surface morphology of milling TB17 titanium alloy consisted of evenly spaced ridges and grooves with different depths.Tool geometry parameters and tool wear condition had significant effects on machined surface morphology.

TB17 titanium alloy;tool geometry parameters;milling;surface integrity

TH162;TG506

A

1001-2265(2017)04-0125-05

10.13462/j.cnki.mmtamt.2017.04.032

2016-07-19;

2016-08-02

航空重点基金项目(20153021001)

杜舜尧(1991—),男,南京人,南京航空航天大学硕士研究生,研究方向为钛合金加工表面完整性,(E-mail)739324766@qq.com。