氮气弹簧拉延模现场状态与CAE分析一致性的提高

2017-06-29何方可谢卫东殷言春

何方可,张 雷,谢卫东,殷言春

(1.浙江吉利控股集团制造工程(ME)中心, 浙江 宁波 315336;2.瑞鹄汽车模具有限公司, 安徽 芜湖 241006)

氮气弹簧拉延模现场状态与CAE分析一致性的提高

何方可1,张 雷2,谢卫东1,殷言春2

(1.浙江吉利控股集团制造工程(ME)中心, 浙江 宁波 315336;2.瑞鹄汽车模具有限公司, 安徽 芜湖 241006)

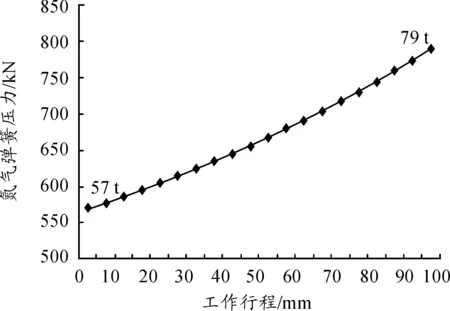

论述了氮气弹簧压力特性曲线变化规律,即氮气弹簧初始充气压力决定了弹簧初始压力,氮气弹簧压力随行程增大而增大,但变化规律是非线性的。对现场氮气弹簧压边力变化规律进行研究,发现初始时压边力为70 t,拉延结束时压边力为96 t,压边力增大37%,造成现场板件严重开裂,与CAE状态相差很大。通过将氮气缸初始充气压强从11 MPa调整至9 MPa,消除了现场板件开裂,同时CAE采用变压边力模拟,结果显示板件现场状态与CAE分析状态一致,改善效果明显。

氮气弹簧;初始充气压强;行程;压边力;破裂

1 问题的提出

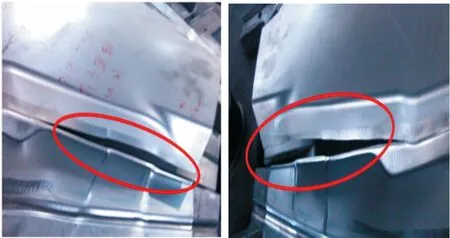

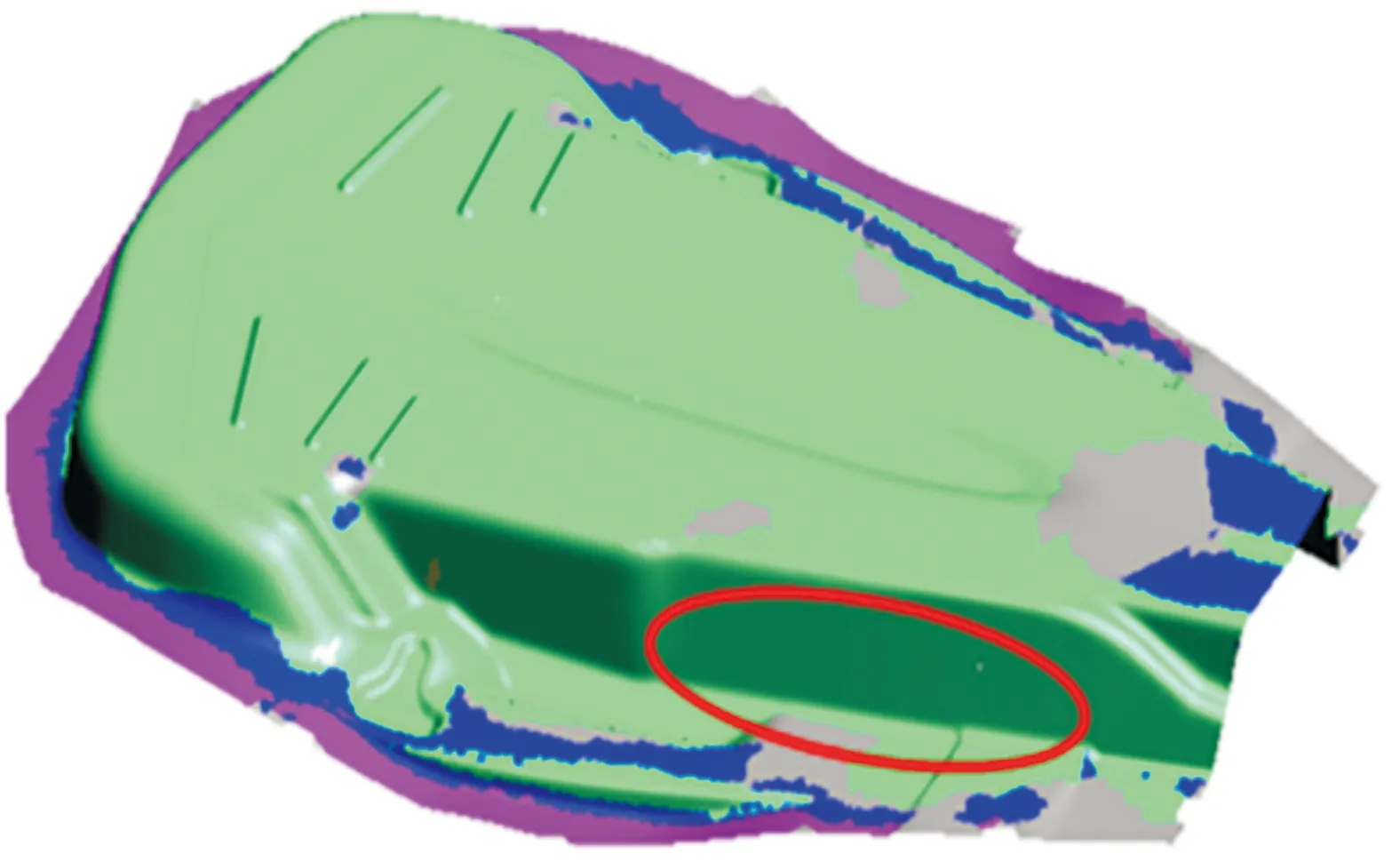

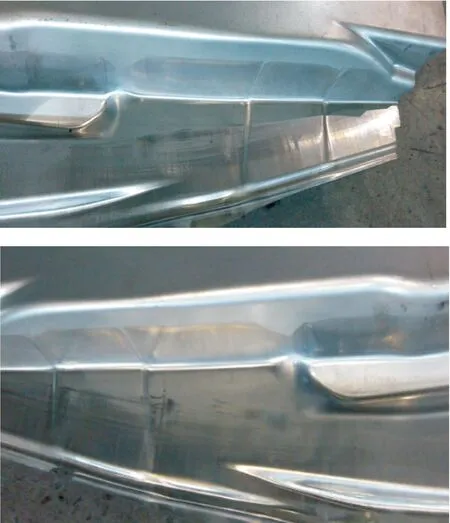

图1、图2分别为国外某汽车零件拉延件现场状态与CAE状态,对比可看出:现场板件出现严重开裂,但CAE模拟状态良好,甚至没有开裂风险,现场状态与CAE模拟相差较大。

图1 现场工件拉延状态

图2 对应CAE状态

研合率满足主机厂要求后,现场板件仍存在严重开裂,因此技术人员将板件开裂的原因锁定在氮气弹簧压边力上。与普通拉延模不同,此车型拉延模由氮气弹簧提供压边力。氮气弹簧由于其良好的压力曲线特性及高精度特点,越来越多地应用于汽车板件拉延模上。

目前国内模具使用氮气弹簧拉延模应用比较少,无论是结构设计人员还是现场调试人员对氮气弹簧工作原理及压力特性认识不够,造成调试出现很多问题,过程缓慢。同时由于工艺人员对氮气弹簧压力曲线缺少认识,在CAE模拟时使用恒定压边力,而不是变压边力,造成CAE模拟结果与现场零件实际状态有偏差。

综上所述,目前由氮气弹簧提供压边力的拉延模现场拉延状态与CAE模拟状态相差较大,一方面原因是之前没有承制过氮气弹簧提供压边力的拉延模冲压工件,缺少经验;另一原因是CAE模拟氮气弹簧经验不足。 因此,需要通过对氮气弹簧力特性及AUTOFORM压边力控制方式进行深入研究,以提高现场与CAE模拟一致性。

2 氮气弹簧压力特性解析

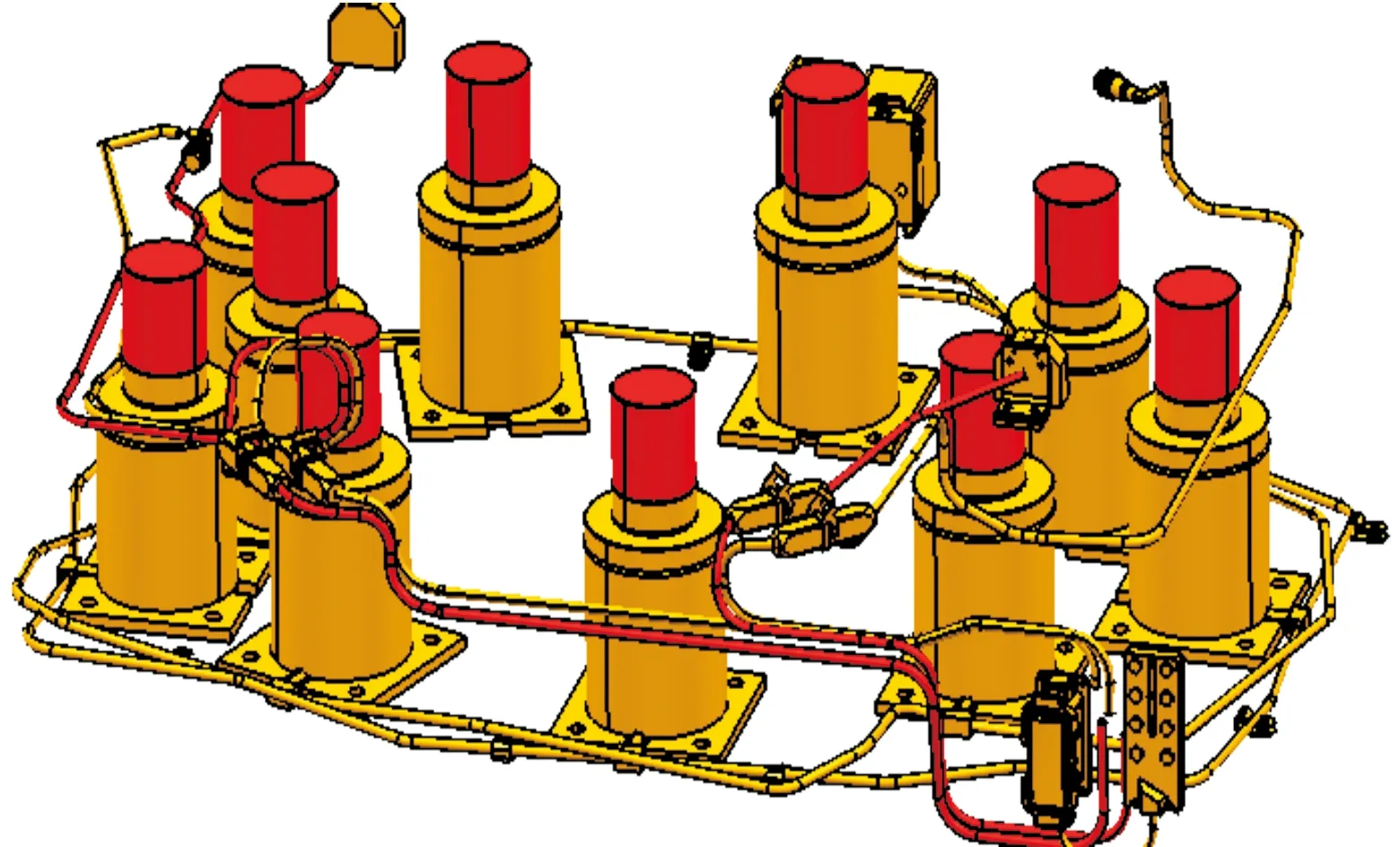

图3为拉延模氮气弹簧排布情况,共10根氮气弹簧,串联排布。氮气弹簧型号为WDX356204-9512BMP。

图3 拉延模氮气弹簧排布

2.1 氮气弹簧参数

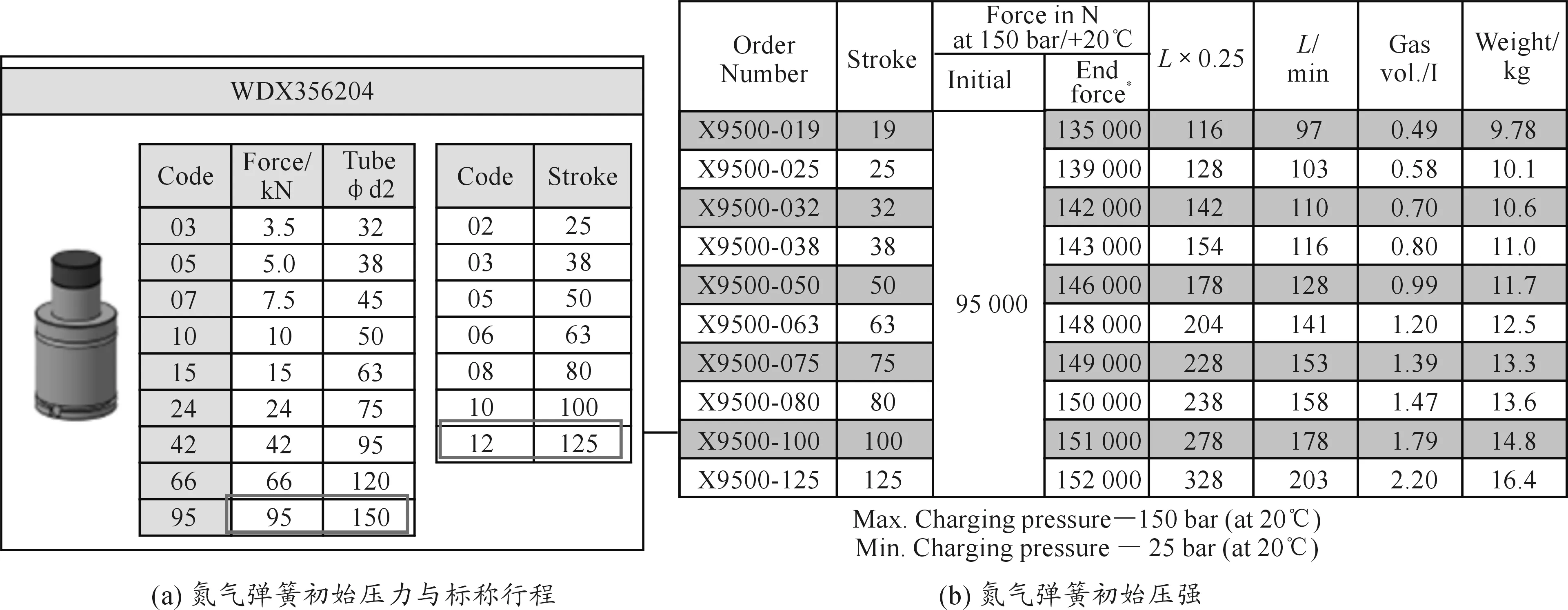

图4为WDX356204系列氮气弹簧参数,从图4(a)可看出9512BMP型号氮气弹簧标准初始压力F标准为95 kN,公称行程S公称为125 mm;从图4(b)可看出:9512BMP型号氮气弹簧满行程压力F终=152 kN,标准充气压力P标准=15 MPa。

2.2 氮气弹簧初始压力

从图4可看出:氮气弹簧初始压力是95 kN,但该压力是建立在15 MPa标准充气压力基础上,若初始充气压力达不到15 MPa,氮气弹簧初始压力达就达不到95 kN。式(1)为氮气弹簧初始压力公式。

(1)

式中:P标准表示标准充气压强;F标准表示标准初始压力;P初始表示初始充气压强;F初始表示初始压强下氮气缸压力。从式(1)可以看出:氮气弹簧初始压力与气缸初始压强成正比,初始压强越大,氮气缸初始压力越大。由以上分析可知:WDX356204-9512BMP型氮气缸标准初始压力F标准=95 kN, 标准充气压强P标准=15 MPa,现场首轮调试时使用110巴初始压强,即P初始=11 MPa,故氮气弹簧初始压力F初始=95×11 /15=70 kN。

图4 WDX356204系列氮气弹簧参数

2.3 氮气弹簧压力随行程变化规律

氮气弹簧工作时其压力并不是保持恒定,而是随着行程增加而逐渐增大。这是因为氮气缸充气后,氮气缸内气体压强并不是恒定的,随着行程增加,氮气缸内气体体积受压缩,压强增大,因此压力增大。氮气缸压力与行程关系见式(2)。

(2)

式中:FS表示行程为S时弹压力;F初始为在初始充气压力下初始弹压力;S公称表示氮气弹簧公称行程;S使用表示工作行程;F标准表示标准初始压力;F终表示标准压强下满行程压力。

3 现场首轮调试时压边力

由图5可看出:首轮调试氮气弹簧充气压强为11 MPa,在该压强下,WDX356204-9512BMP型氮气弹簧随行程变化压力FS见式(3)。

FS=95 000×125/(125-0.375S)

(3)

由本文可知,此拉延模布置10根氮气弹簧,则现场压边力F随行程变化规律如下:

F=95 000×10×125/(125-0.375S)

(4)

式中S表氮气弹簧行程(mm)。

图5 首轮调试氮气弹簧充气压强

从图6可看出: 10根WDX356204-9512BMP型氮气弹簧在11 MPa压强下工作初始压力为70 t,拉延结束时压力达96 t,而CAE模拟压力仅为70 t,比模拟压边力大37%,因此造成板件严重开裂。

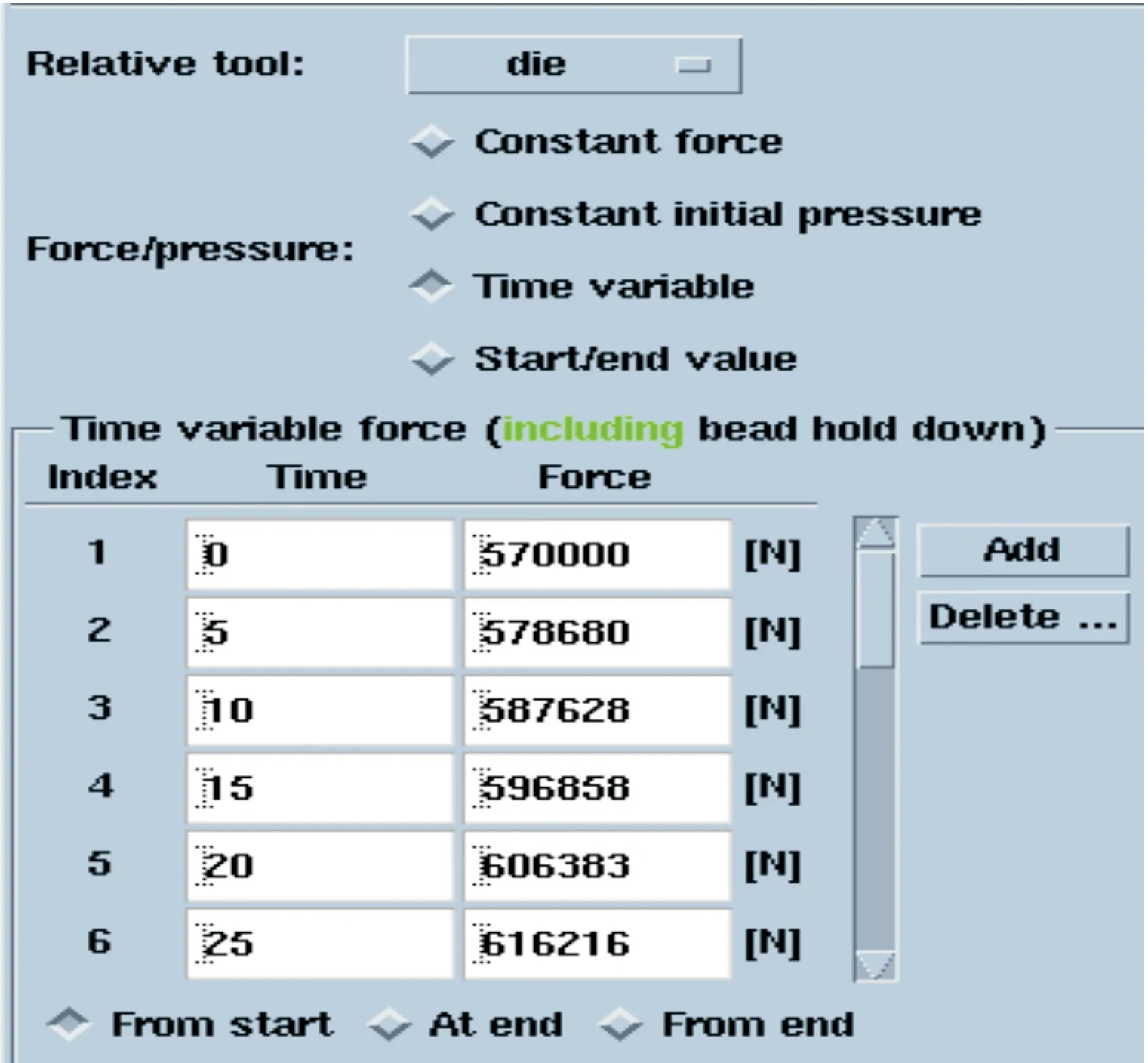

4 CAE模拟分析时压边力

基于成本及便捷考虑,目前绝大多数的拉延模由气垫提供压边力,压边力是恒定的,因此CAE分析时,压边力也是设置恒定的。从图7中可以看出:CAE分析时使用70 t恒定压边力,但现场氮气弹簧在11 MPa压强下提供的压边力从初始时70 t增大至结束时96 t,与CAE分析相差很大,这是由于工艺人员对氮气弹簧特性缺少认识所致。

图6 现场氮气弹簧压边力随行程变化曲线

图7 改善前的CAE压边力

5 改善措施

从本文分析可知:现场板件开裂严重,而CAE模拟分析时却没有开裂,这是由于现场使用的压边力与CAE分析时压边力相差较大所致。因此,改善措施应分别从现场氮气弹簧压边力与CAE模拟压边力两方面分析,以此提高现场与CAE模拟的一致性。

5.1 现场弹簧压边力

CAE模拟使用70吨压边力,模拟结果显示板件变形充分,没有开裂。但现场使用11 MPa充气压力, 初始压边力为70 t,拉延结束时,压边力增至96 t,与CAE分析不一致,造成板件开裂。因此,应降低充气压强,降低压边力,提高板件进料速度,从而改善板件开裂。图8为改善后氮气弹簧初始充气压强,从图中看出:初始充气压强为9 MPa。图9为氮气弹簧在9 MPa初始充气压强下压边力随行程变化曲线,可见初始压边力为57 t,拉延结束时压边力增至79 t。

图8 改善后氮气弹簧充气压强

图9 改善后氮气弹簧压边力曲线

5.2 变压边力模拟

由本文分析可知:CAE分析时应采用与现场状态一致的变压边力,且压边力随行程逐渐增大。如图10所示,在AUTOFORM压边力设置界面,改恒定压边力Constant force为变压边力Time variable,然后Time、Force分别对应行程与压边力。

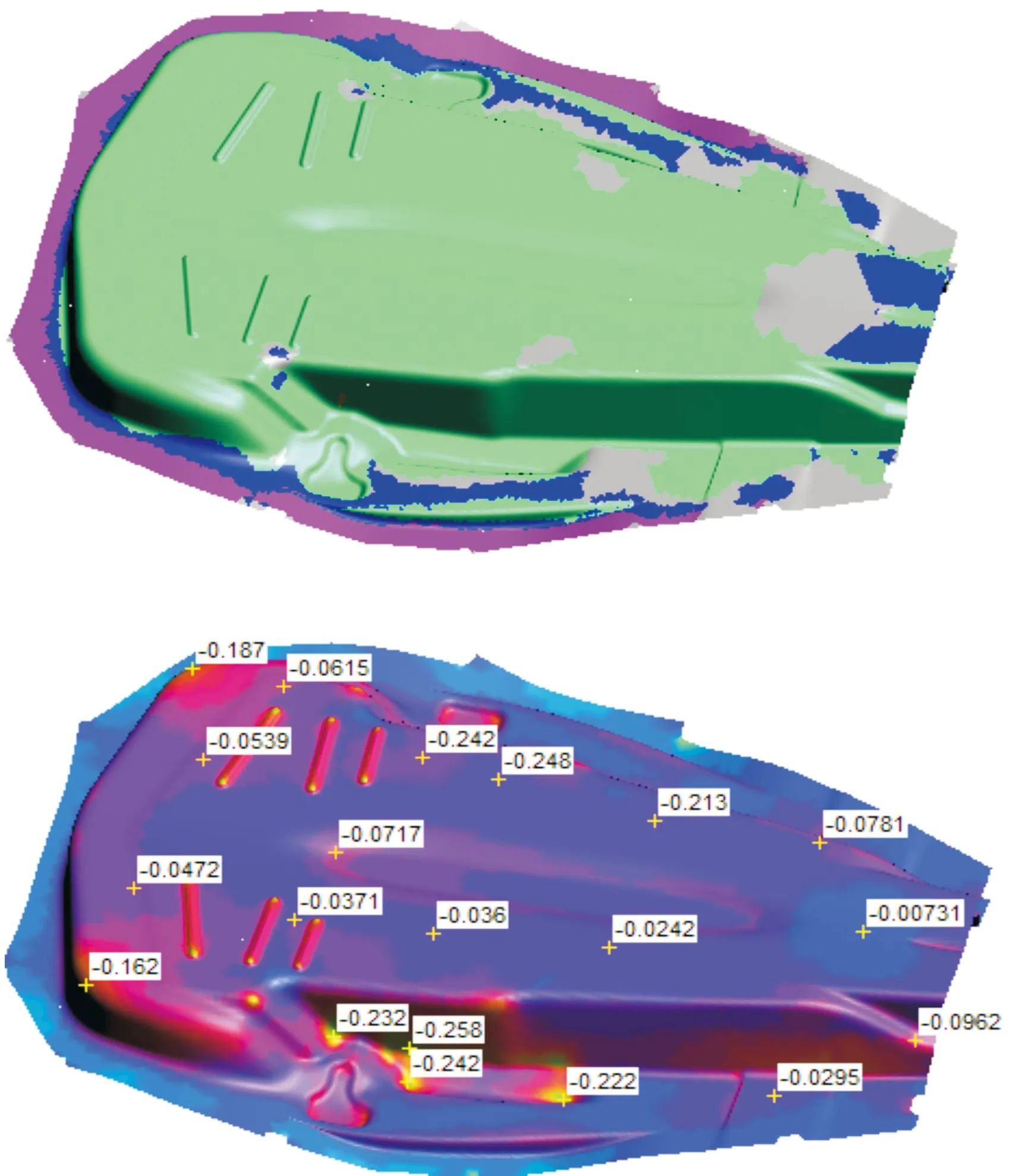

6 改善效果

图11为初始充气压力为9 MPa时现场板件图,从图中可以看出,板件进料状态良好,没有破裂。图12为AUTOFORM变压边力模拟变薄率图与成行状态图,与现场一致。由此可看出,改善后不仅消除了现场板件破裂,而且提高了现场状态与CAE分析的一致性,改善效果明显。

图10 改善后的CAE压边力

图11 改善后现场板件

图12 AUTOFORM变压边力模拟变薄率图与成形状态图

7 结束语

本文详细论述了氮气弹簧压力特性曲线变化规律,发现氮气弹簧初始充气压强决定了弹簧初始压力,氮气弹簧压力随行程增大而增大,但变化规律是非线性的。同时对现场氮气弹簧压边力变化规律进行了研究,发现现场模具拉延工件初始时压边力70 t,拉延结束时压边力96 t,压边力增大37%,造成现场板件严重开裂,与CAE模拟状态不一致。

通过将氮气缸初始充气压强从11 MPa调整至9 MPa,消除了现场板件开裂,同时CAE采用变压边力模拟,结果显示板件现场状态与CAE分析状态一致,改善效果明显。

[1] 张贵宝,陈军,王晓方.基于板料成形数值模拟的冲压模具结构分析方法[J].机械工程学报,2008,44(8):174-179.

[2] KALLER.Kaller标准氮缸[S].

[3] SIM H B,BOYCE M C.Finite element analysis of real-time stability control in sheet forming processes[J].ASME Journal of Engineering Materials and Technology,1992,114:181-188.

[4] 许政坤.冲压模具设计及制作[M].北京:化学工业出版社,2003.

[5] 李西宁,姜澄宇,王仲奇.基于数值模拟的矩形件成形变压边力曲线确定方法[J].塑性工程学报,2010,16(4):22-28.

(责任编辑 刘 舸)

Improve Consistency of Actual State and CAE State of Gas Spring Panel Drawing Die

HE Fang-ke1, ZHANG Lei2, XIE Wei-dong1, YIN Yan-chun2

(1.Zhejiang Geely Manufacturing Engineering Center,Ningbo 315336,China; 2. RAYHOO Motor Dies Co., LTD., Wuhu 241006, China)

The characteristic curve of gas spring’s pressure was analyzed in detail. Study shows that gas spring’s initial force is determined by the initial pressure, and spring force increase with the increase of stoke. By reducing gas spring’ initial pressure from 11 MPa to 9 MPa, and applying variable binder force simulation, scene panel crack was eliminated, and the consistency of actual state and CAE was improved.

gas spring;initial pressure;stroke;binder force;crack

2016-12-18 作者简介:何方可(1983—),男,工程师,主要从事汽车模具及板料成形性分析方面的研究,E-mail:175812703@qq.com。

何方可,张雷,谢卫东,等.氮气弹簧拉延模现场状态与CAE分析一致性的提高[J].重庆理工大学学报(自然科学),2017(5):34-38.

format:HE Fang-ke, ZHANG Lei, XIE Wei-dong,et al.Improve Consistency of Actual State and CAE State of Gas Spring Panel Drawing Die[J].Journal of Chongqing University of Technology(Natural Science),2017(5):34-38.

10.3969/j.issn.1674-8425(z).2017.05.006

U463

A

1674-8425(2017)05-0034-05