二氧化钼板结影响后续生产的研究

2017-06-27肖江涛刘振华汤烈明金堆城钼业股份有限公司金属分公司陕西西安710077

陈 成,肖江涛,刘振华,汤烈明,程 进(金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

二氧化钼板结影响后续生产的研究

陈 成,肖江涛,刘振华,汤烈明,程 进

(金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

二氧化钼板结对于钼粉颗粒形貌有很强的遗传性,进而会影响到后续加工适应性。过快的升温速率和过厚的料层厚度易造成二氧化钼板结,本文从二氧化钼的还原机理入手,通过板结二氧化钼对还原钼粉形貌、产能、加工适应性三方面的影响进行系统分析,最终得出结论:二氧化钼板结易造成钼粉的团聚,形成二次多晶颗粒表现为整体晶粒粗大,在一定程度上影响了后续加工性能。

二氧化钼 ;板结 ;形貌 ;团聚 ;二次颗粒

0 引 言

工业生产常用两段还原法,以二氧化钼作为还原中间产物,经氢气还原热分解的工艺方法生产制作钼粉。二氧化钼板结对于钼粉颗粒形貌有很强的遗传性,钼粉颗粒团聚程度对其工艺性能影响很大[1]。

从形貌来看聚集态钼粉颗粒粒度大、流动性较好,本文从二氧化钼的还原机理入手,分析二氧化钼板结对钼粉颗粒性能及其后续加工适应性的影响。

1 二氧化钼还原机理

Mo-O体系在不同条件下会出现多种不同的氧化物使还原过程复杂化,氧化钼以α-MoO3、β- MoO2.87、γ- MoO2.87-2.75、以及δ- MoO2存在,可以存在的更为明显的2个阶段:第一阶段MoO3+0.33 MoO2=1.33 MoO2.75,第二阶段MoO2.75+0.75H2=Mo+0.75 H2O。第一次还原以化学反应速度控制总速度,第二次还原以扩散速度控制[2]。

在MoO3还原过程中形成Mo4O11中间相,在450 ℃时出现MoO2和Mo4O11两个新相,当温度达到500~600 ℃,Mo4O11峰值强度下降,到了600 ℃时则全部为MoO2[3]。

2 实验原料和过程

2.1 实验原料

实验原料选用二钼酸铵ADM焙解生产的MoO3原料,物化指标见表1、表2。

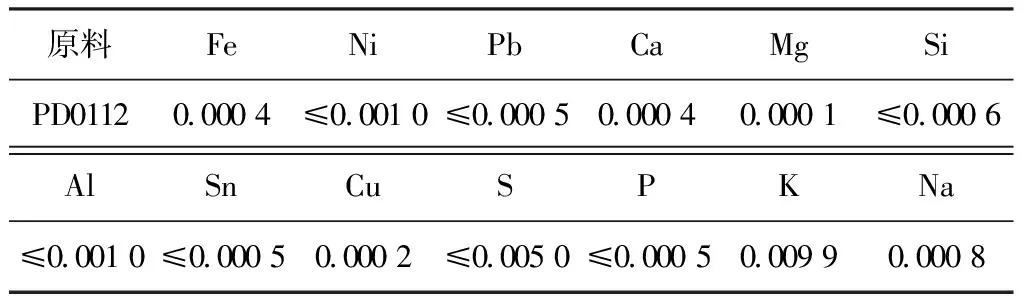

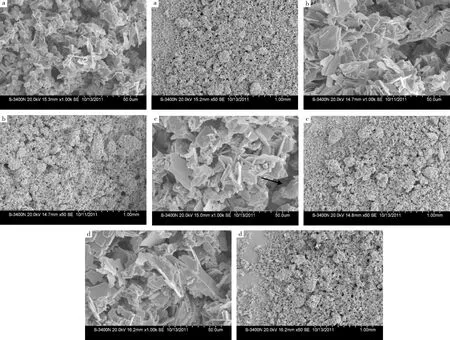

表1 MoO3原料化学成分 %

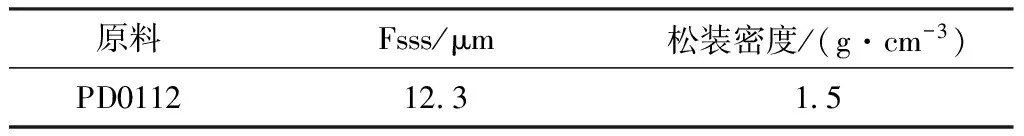

表2 MoO3原料物理指标

2.2 实验过程

实验一段还原采用温度不同其他参数相同的工艺条件还原见表3,二段还原工艺条件完全相同最终制得钼粉。具体实验过程如下:

表3 一段还原过程工艺参数

原料(MoO3)→单管马弗炉还原(MoO2)→立式18管炉还原(Mo)

3 结果讨论与分析

钼粉的一段还原反应为放热反应,还原温度不宜过高,以免引起低熔点共晶体熔化,导致粉末板结,使第二阶段还原得到的钼粉颗粒粗大和粒度分布过宽[4],表3还原的样品表现为:伴随一段还原温度的升高,样品板结程度也逐渐加剧。

3.1 对形貌的影响

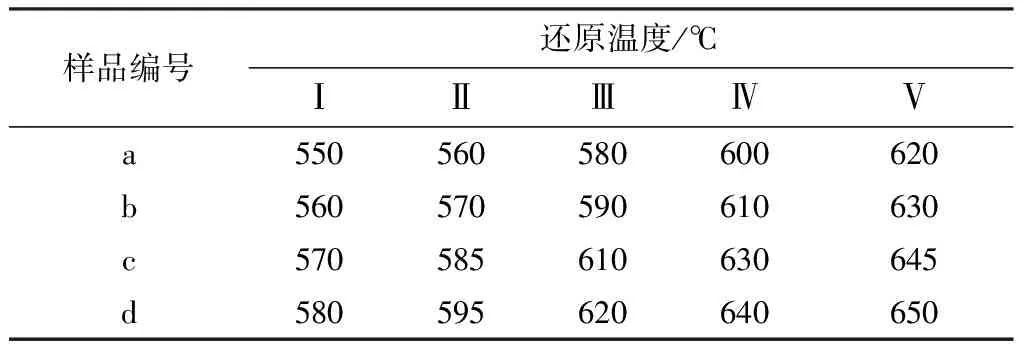

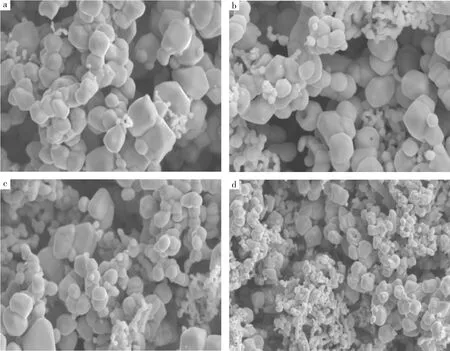

二氧化钼样品扫描SEM电镜、粒度分布图见图1、图2。

由图1中c、d样品可见,晶体中出现亚晶结构和聚集,板结程度加剧,二氧化钼在三氧化钼晶体边缘和中心迅速剥离,粉末颗粒实际结构的复杂性还表现为晶体的严重不完整性存在空位缺陷[5]。

图1 二氧化钼样品SEM扫描电镜显微照片

粉末的粒度分布常用各个粒度范围质量分数分布的图形表示,并不是所有的分布曲线都是单峰,可以有两个或多个极值,如果用于描述粉末平均粒度会造成很大误导[6]。图2中c、d样品底部的潮气因物料表层硬化无法从孔隙顺利排出,细颗粒粉末升华后在大颗粒粉末表面粘附与聚集,一次颗粒聚集组成二次多晶颗粒,分布曲线非正态,整体趋势表现为晶粒的粗大。

3.2 对产能的影响

实验以立式18管炉自动下料参数ξ(kg/min)作为流动性能参考值,见表4。

图2 二氧化钼样品粒度分布图

表4 实验结果统计

产能是工业化生产的重要参考指标,物料的流动性在自动化生产中尤为重要。由表4可见,板结程度增强影响钼粉筛分成品率下降,粒度呈上升趋势、流动性能逐渐增强,松装密度的变化则不明显。

钼粉的二段还原过程为原位反应-成核-生长,钼粉晶核不仅沿晶体边缘,在晶体中心也迅速大量产生。二氧化钼板结易引发钼粉团聚形成二次多晶颗粒,反之亦然,料层表面呈疏松状颗粒状结构,整体颗粒形貌得以保持。通过工艺调节降低二氧化钼板结程度,能有效改善钼粉形貌、提高筛分成品率从而增加产能。

如图3所示,伴随二氧化钼板结程度增强对应钼粉的挥发沉积及团聚效果亦增强,在高温还原阶段形成烧结颈导致钼粉颗粒形貌异化,降低筛分成品率,延长混料时间,降低生产效率。

3.3 加工适应性的影响

影响钼粉压制性的因素为钼粉颗粒的塑性和显微硬度,成形性则受颗粒形貌和结构的影响最为明显[5],细钼粉颗粒在压制过程中难以得到高密度、低空隙度的压坯,表面易致密使内部杂质挥发困难,形成内缺陷和破裂[7]。团聚态钼粉粒度大、形貌不规则联结力强,所需压制力大,压坯密度分布不均、弹性后效大、压损大、压缩性较差。适当降低钼粉颗粒的聚集程度,控制钼粉粒度、松装密度与流动性有利于后续加工。

烧结就是一个致密化、晶体向低能状态过渡的过程,因此颗粒过剩表面能越高烧结活性就越大。粉末越细比表面越大本征表面能驱动力就越大,反之亦然,实际烧结中细粉比粗粉易于烧结[8]。板结二氧化钼还原的团聚态钼粉粒度大、表面活性低,需要较高的烧结温度,易导致过烧形成再结晶,这样势必会降低烧结材料的强度与韧性。

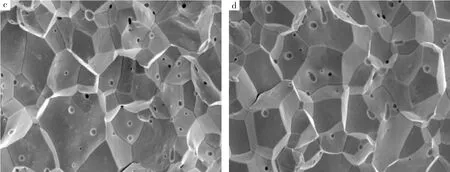

实验选用原料编号c、d样品生产的钼粉进行压制烧结实验,结果见图4、图5。

图4所示烧结板坯晶相组织分布不均,晶粒度高、晶粒数相对较多;图5中烧结板坯孔隙分布不均、杂质富集,压力加工过程应力集中,降低钼制品表面质量、造成加工缺陷。

图3 二氧化钼样品对应钼粉SEM照片

图4 团聚钼粉压制烧结板坯晶相组织照片

图5 团聚钼粉压制烧结板坯电镜照片

4 结 论

(1)伴随一段还原温度提高,二氧化钼板结程度有显著增强趋势,料层底部潮气无法顺利排出形成细颗粒的粘附与聚集,整体趋势表现为晶粒的粗大。

(2)伴随二氧化钼板结加剧对应钼粉筛分成品率下降,钼粉粒度基本呈上升趋势,流动性能逐渐增强,松装密度的变化不明显。

(3)二氧化钼板结易引发钼粉团聚,形成二次多晶颗粒,导致钼粉颗粒形貌异化,降低筛分成品率,延长混料时间,降低生产效率。

(4)团聚态钼粉压制时所需压制力大,压坯密度分布不均、弹性后效大、压损大、压缩性较差。适当降低钼粉颗粒的聚集程度,控制钼粉粒度、松装密度与流动性有利于后续加工。

(5)团聚态钼粉需要较高的烧结温度,伴随烧结温度的升高易导致过烧形成再结晶,降低烧结材料的强度与韧性。

[1] 韩 强.二钼酸铵形态对钼粉形貌的影响[J].中国钼业,2008,32(2):55-57.

[2] 向铁根.钼冶金[M].长沙:中南大学出版社,2002:195-197.

[3] 赵宝华,朱 琦,王 林,等.钼及钼合金材料理论与实践[M].西安:西北大学工业出版社,2014,(1):59-60.

[4] 张启修, 赵秦生.钨钼冶金[M].北京:冶金工业出版社,2007:(2):267-268.

[5] 黄培云.粉末冶金原理[M].北京:冶金工业出版社,2008:122-133.

[6] 曲选辉.粉末冶金原理与工艺[M].北京:冶金工业出版社,2013 :13-14.

[7] 魏世忠, 韩明儒, 徐流杰 ,等.钼合金的制备与性能[M].北京:科学出版社,2012:58-59.

[8] 果世驹.粉末烧结理论[M].北京:冶金工业出版社,2007:14-16.

STUDY ON THE INFLUENCE OF MOLYBDENUM DIOXIDE HARDENING ON SUBSEQUENT PROCESS

CHEN Cheng, XIAO Jiang-tao, LIU Zhen-hua, TANG Lie-ming, CHENG Jin

(Metal Branch, Jinduicheng Molybdenum Co.,Ltd.,Xi′an 710077,Shaanxi,China)

Molybdenum dioxide hardening for molybdenum powder particle morphology has a strong hereditary, which will affect the subsequent processing adaptability. Too fast heating rate and too thick material layer thickness lead to molybdenum dioxide hardening. From the reduction mechanism of molybdenum dioxide, by systematically analyzing the influence of hardening molybdenum dioxide on reduction molybdenum powder morphology, production capacity and processing adaptability, the conclusion is drawn that molybdenum dioxide hardening is easy to form secondary poly crystalline particles characterized by whole coarse grains, to a certain extent, affect the subsequent processing performance.

molybdenum dioxide;hardening;morphology ;aggregation; secondary particles

2017-01-20;

2017-04-20

陈 成(1982—),男,工程师。E-mail:batigoal1007@163.com

10.13384/j.cnki.cmi.1006-2602.2017.03.013

TG146.4+12

A

1006-2602(2017)03-0056-05