钼粉制粉过程中的粉体形貌演变

2017-06-27李光宗魏修宇傅崇伟

李光宗,魏修宇,傅崇伟

(株洲硬质合金集团有限公司,湖南 株洲 412000)

钼粉制粉过程中的粉体形貌演变

李光宗,魏修宇,傅崇伟

(株洲硬质合金集团有限公司,湖南 株洲 412000)

以3种不同的钼酸铵为原料,采用煅烧、两步还原的工艺制备出钼粉,通过扫描电镜观察和粉末费氏粒度、松装密度测试等试验手段,重点研究了钼粉制粉过程中粉末形貌的演变规律及其对粉末性能的影响规律。研究结果表明,钼酸铵粉末团聚组织的均匀性随结晶条件和烘干工艺的改变而变化;钼酸铵、三氧化钼、二氧化钼和钼粉在形貌上具有一定的遗传性,通过调整煅烧工艺可有效改变这种遗传现象;通过选择优质原料和严格控制中间产品形貌,可以制备出高质量的钼粉。

钼酸铵;钼粉;形貌;工艺;性能

0 引 言

金属钼具有高熔点、高强度、耐磨性好、导电导热性能优异等一系列优点,已被广泛应用于工业、农业、航空、航天、电子、运输、军事等多种领域中[1,2]。由于高的熔点,钼及其合金材料一般采用粉末冶金的方法来制备,因此钼粉是生产金属钼及其合金制品的关键原材料[3,4]。常见的钼粉制备方法有氢气还原法[5]、羟基热分解法[6]及氯化钼蒸气法[7]等,氢气还原法是使用最为广泛的钼粉生产方法。优质的钼粉又离不开优质的钼酸铵原料,有很多文献对钼制粉的生产工艺和原料进行了研究。例如,王引婷、刘仁智等研究了钼粉形貌特征对烧结制品的影响[8]。孙院军、王林等研究了前驱粉团聚度对钼粉及后期制品性能的影响,认为前驱体粉体团聚度对钼粉有着重要的影响,消除或者减少前驱粉体的团聚是制备高性能钼制品的主要措施之一[9]。徐志昌、张萍等研究了钼粉的相似和团聚原理[10]以及微细钼粉的团聚及其对钼丝加工的影响[11]。这些文献研究了粉末团聚性能和粉末性能对后续制品的影响,本文则探讨了钼酸铵团聚和晶粒形貌及其对制粉工艺及钼粉性能的影响。

1 试验方法

采用某厂常用的3种钼酸铵作为原料进行试验,分别标记为1#钼酸铵、2#钼酸铵、3#钼酸铵。实验按照工业化生产方法进行。钼酸铵在四管煅烧炉中进行煅烧处理,煅烧温度为440~600 ℃。三氧化钼还原制备钼粉的过程按照“三氧化钼→二氧化钼→钼粉”的两段还原法进行,其中第一段还原的温度为300~620 ℃,氢气流量为5~15 m3/h;二段还原温度的为700~950 ℃,氢气流量为12~28 m3/h。在还原过程中,对三氧化钼和二氧化钼进行60目筛分,取筛下物进行还原,并对制得的钼粉进行160目筛分。

采用扫描电镜对钼酸铵、氧化钼、钼粉的形貌进行了观察,并对制备出的钼粉的费氏粒度和松装密度进行了分析。

2 实验结果与分析

2.1 原料钼酸铵形貌

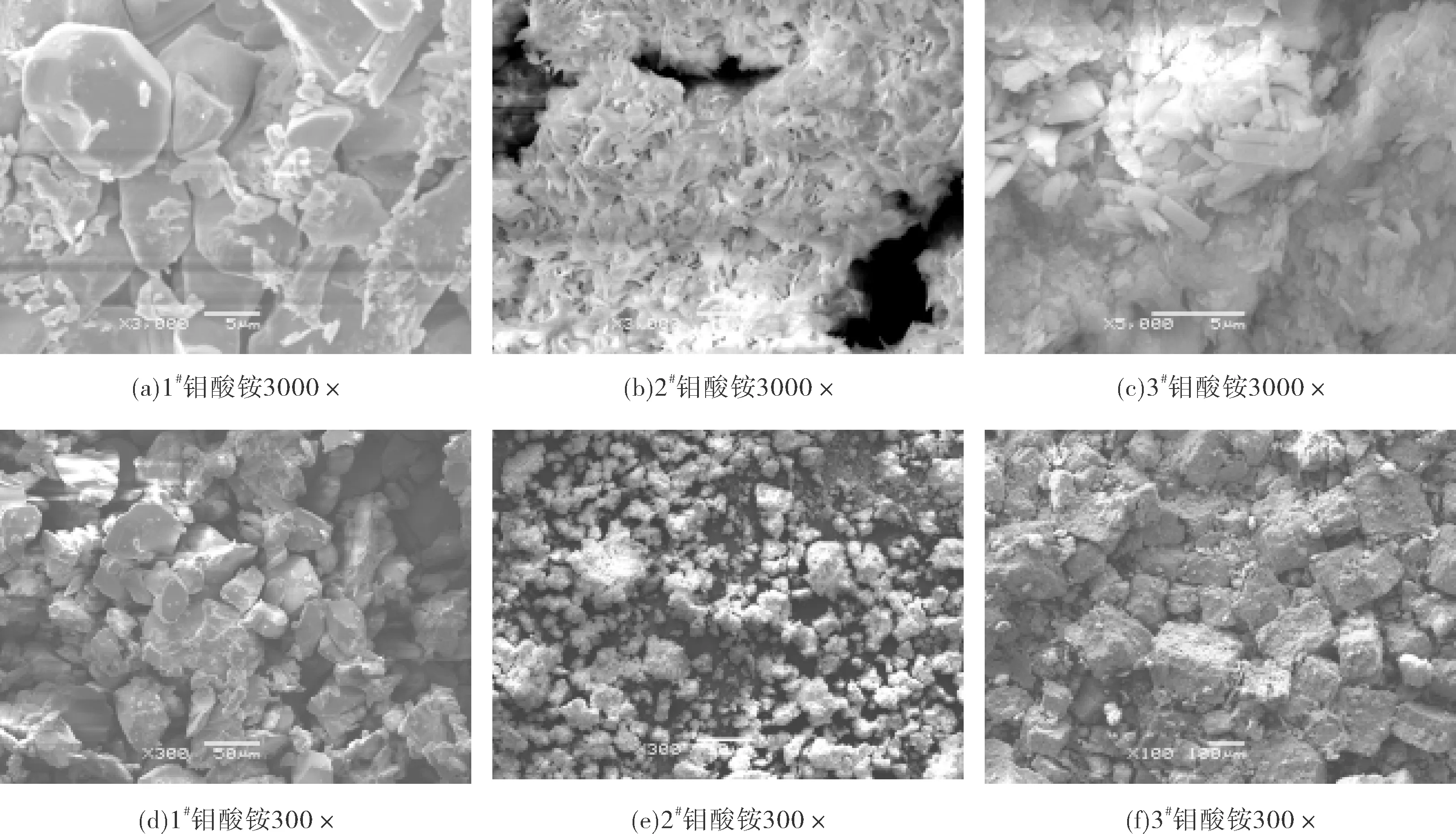

市场上使用的钼酸铵主要有两种类型:一是过饱和结晶(蒸发结晶型),以二钼酸铵和七钼酸铵为代表,其微观形貌如图1(a)、(d)所示;二是中和结晶型,以四钼酸铵为代表,其微观形貌如图1(b)、(e)所示。在生产过程中发现还存在另一种类型的钼酸铵,其微观形貌如图1(c)、(f)所示。

粉体可按照微观和宏观两种途径来分类。在微观上,粉体有规则和不规则的区别;在宏观上,粉体有团聚和非团聚的区别[10]。从图1中3种不同类型钼酸铵粉末的形貌观察结果可以看出,1#钼酸铵为规则的等轴状晶粒;2#钼酸铵为无规则状针片状结合物;3#钼酸铵的形貌较为复杂,有规则的短棒状、厚块状晶粒,也有大量无规则结晶物,界于1#和2#之间,这可能与结晶时的pH值、结晶温度、冷却速度、溶液浓度以及烘干工艺等有关,一方面当结晶时同时具备了蒸发结晶和中和结晶的条件,溶液就有可能按两种结晶方式时进行结晶,形成两种类型的晶粒形貌,另一方面,烘干时,钼酸铵进行了再结晶或是发生了分解,也有可能形成两种类型的晶粒形貌。从低倍照片图1(a)、(b)、(c)可以明显看到,3种钼酸铵均发生了不同程度的团聚,只是团聚的均匀性和严重程度不一样,在实际生产中,不团聚的钼酸铵是极少见的。有文献认为团聚有均匀和不均匀的两种方式。根据它们的加工性能来看,均匀性团聚钼粉的加工性能较好。有团聚结构的钼粉,其团聚程度主要依赖于原料[11],从图1(d)、(f)可以看出,1#、2#两种钼酸铵具有相对均匀的团聚度。

图1 不同类型钼酸铵粉末的SEM形貌

2.2 钼制粉过程中的形貌遗传与改变

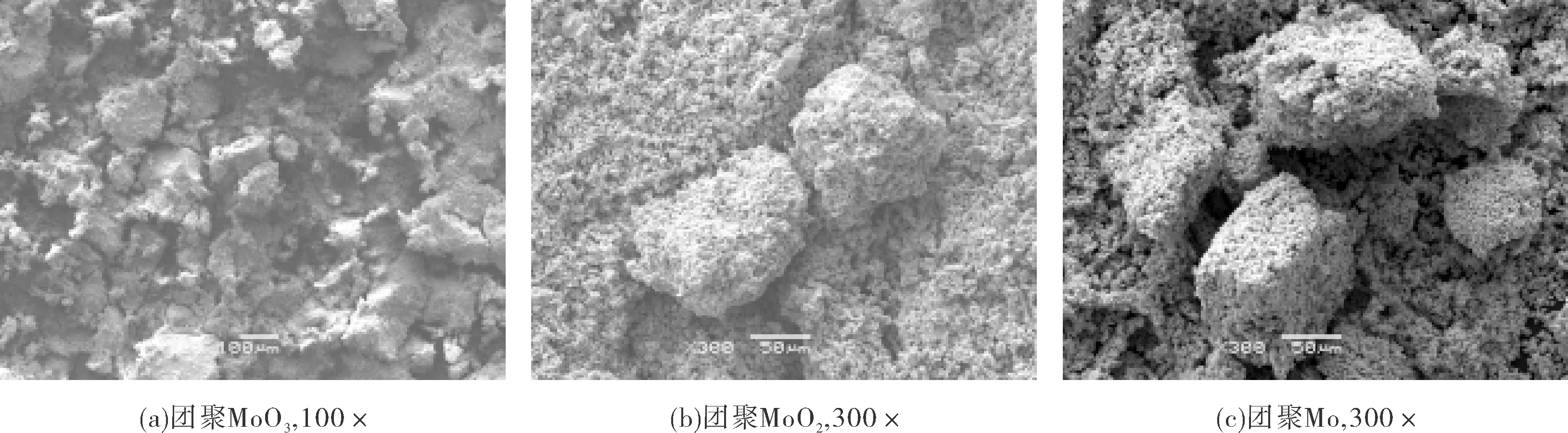

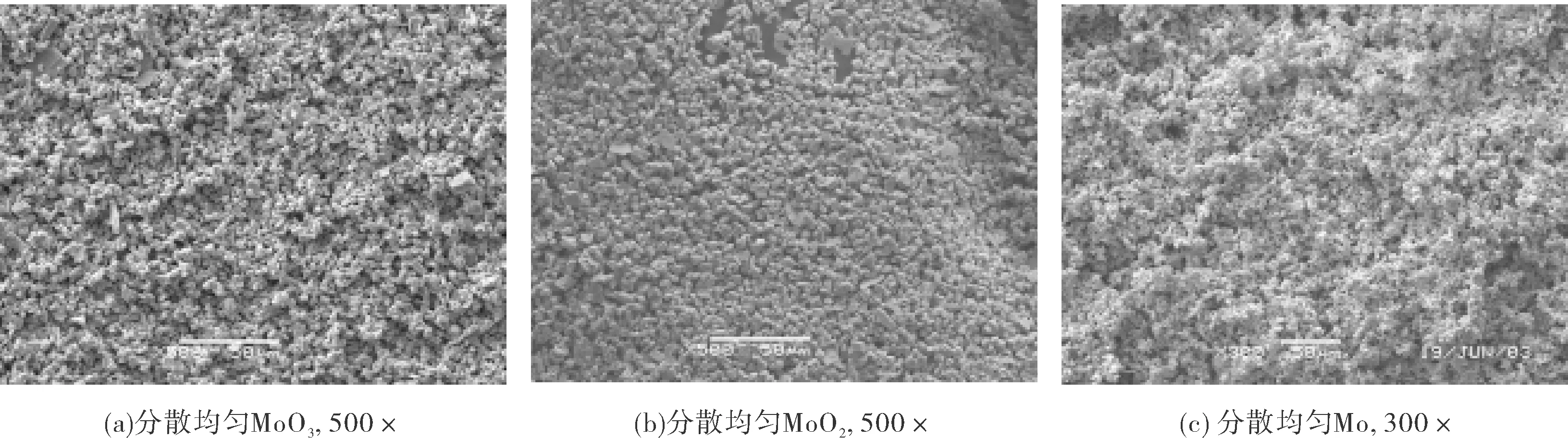

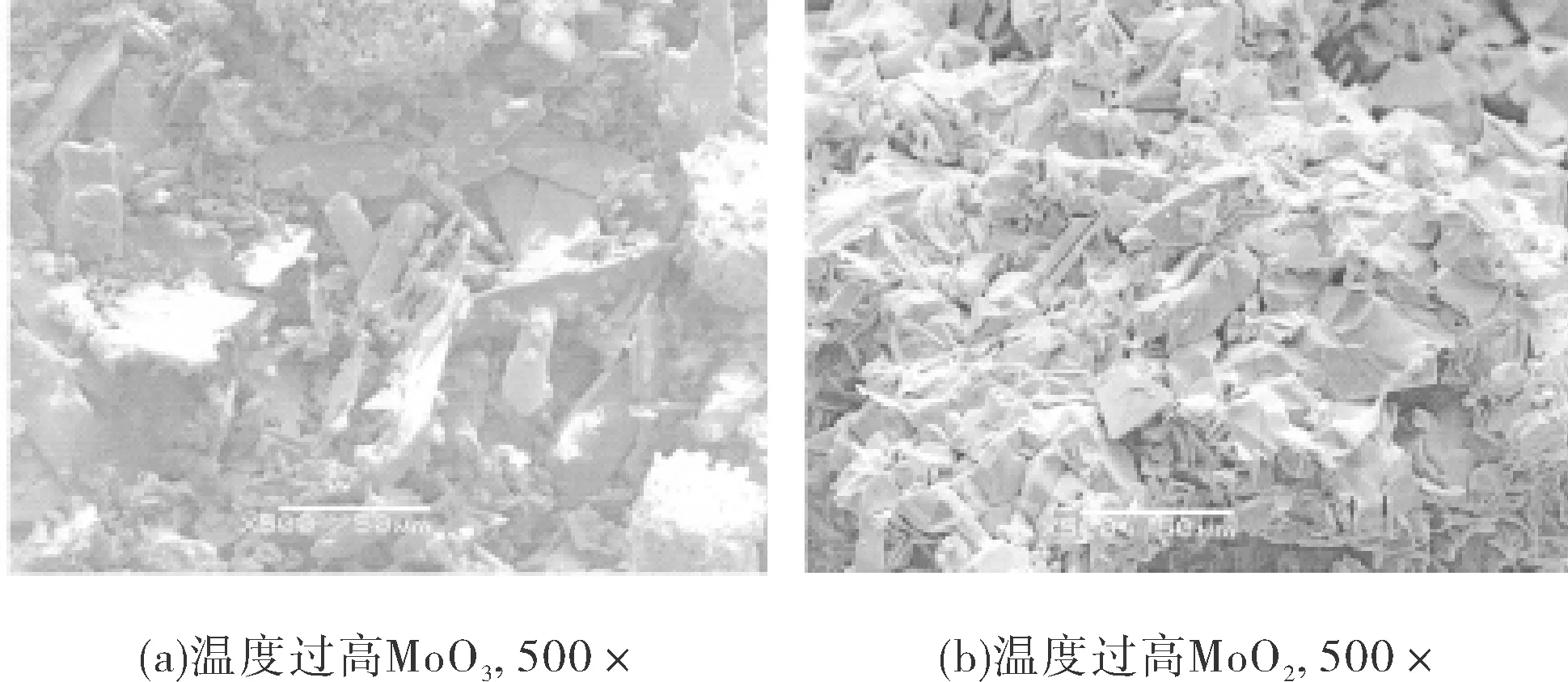

在试验中,以3#钼酸铵为原料,研究了钼制粉过程中的形貌遗传与改变。采用某工艺路线时生产出的MoO3、MoO2、Mo粉分别如图2(a)、(b)、(c)所示,图中的MoO3→MoO2→Mo粉均保留了原料钼酸铵的团聚形貌。调整到另一工艺路线后,生产出的MoO3、MoO2、Mo粉分别如图3(a)、(b)、(c)所示,在这3个图中粉末都较为均匀,没有原料钼酸铵的团聚形貌。试验发现,温度对形貌的改变起决定性作用,而调整煅烧温度取得的效果最佳。从电镜照片可以看出,团聚粉体是由许多单晶体或多晶体通过一定的力(如范德华力)结合在一起,晶界是整个粉体最薄弱的地方,也是原子最活跃的地方,发生化学反应也最容易,随着热能的增加,反应层不断向内部扩散,反应进行到一定程度时,一部分反应产物(如H2O)向外扩散受阻,化学反应进程也减慢甚至停止,只有温度进一步升高,提高原子的活性,加快扩散,才能使反应继续进行,反应进行完后,由于体积收缩,加上界面处钼含量不高,使得团聚粉末体在界面处发生裂解,反应产物不再保留母体的形貌,事实上,无论是扩散机制,还是核缩减模型、化学气相迁移模型和核破裂模型,它们要启动和反应完全,都需要达到一定的能量起伏,这就要靠提高温度来达到。由于煅烧时是在空气气氛中发生热分解反应,产生的NH3和H2O起到一定的裂解作用,加上挥发沉积现象不显著,所以,要想改变粉体的团聚,调整煅烧工艺取得的效果最佳。但工艺的调整必须适度,不然又会造成粉末的过烧,图4(a)是温度过高生产出的MoO3,图4(b)为温度过高生产出的MoO2,用这些原料生产钼粉,工艺和产品质量都不好控制。

图2 团簇粉末形貌

图3 分散均匀粉末形貌

图4 还原温度过高生产出的粉末形貌

2.3 形貌对生产工艺及金属粉末性能的影响

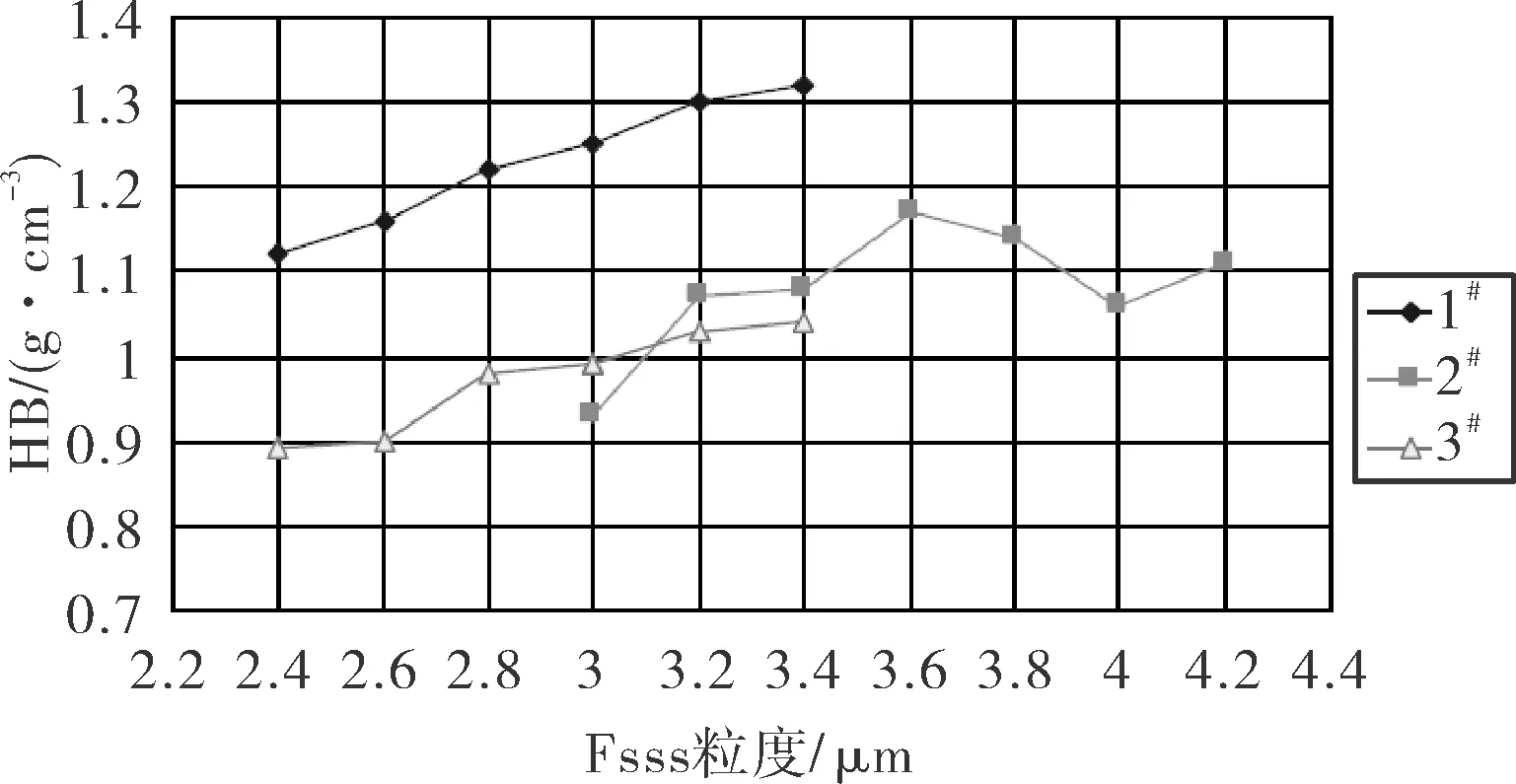

试验对以1#、2#、3#钼酸铵为原料生产的钼粉性能(主要是Fsss粒度和松装密度HB)进行对比分析,其中图5为不同原料用相同工艺生产的钼粉Fsss粒度-HB对应曲线,表1则对比了同种原料某一粒度粉末松装密度HB的波动情况。

图5 不同原料用相同工艺生产的钼粉Fsss粒度-HB对应表

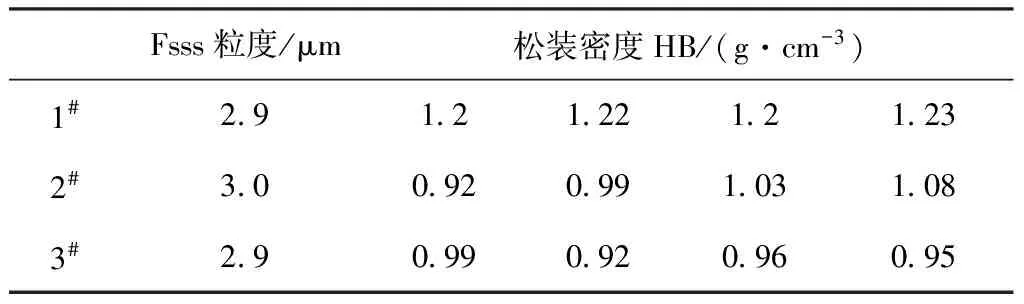

表1 不同钼酸铵生产同粒度钼粉的HB波动对比

从图5可以看出,以1#原料生产的钼粉随着粒度的增加,HB呈近线性关系增加;以2#原料生产的钼粉随着粒度的增加,HB值随机波动,看不出规律;而以3#原料生产的钼粉随着粒度的增加,HB也呈近线性关系增加,但中间出现轻微波动,且HB值也比1#要小。另外,用相同工艺生产的钼粉,以2#原料生产的钼粉粒度比以1#、3#原料生产的钼粉要粗。表1中试验分析数据进一步证明了以2#原料生产的同一粒度钼粉的HB波动最大。

相同的原料采用不同工艺生产可以得到具有不同理化性能的钼粉(如图5中1#曲线所示,不同工艺生产得到的钼粉粒度和HB都不一样),这是实行工艺控制的目的所在,而研究不同原料生产的钼粉性能变化的规律,则有利于在生产实践中根据产品要求选用合适的原料,一方面可以提高产品质量,使用户的要求得到最好的满足,另一方面也有利于提高回收率,节能降耗,降低成本。

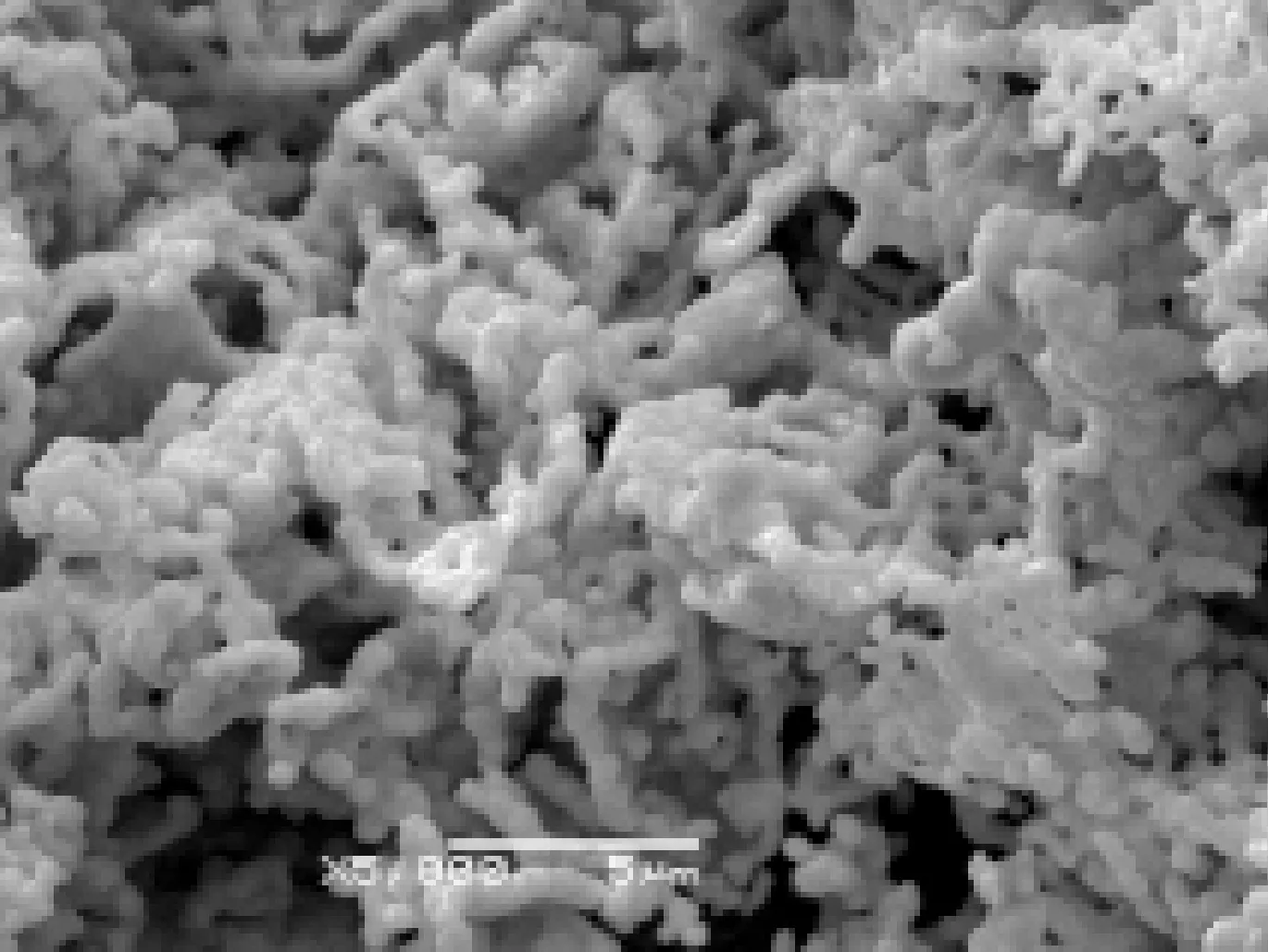

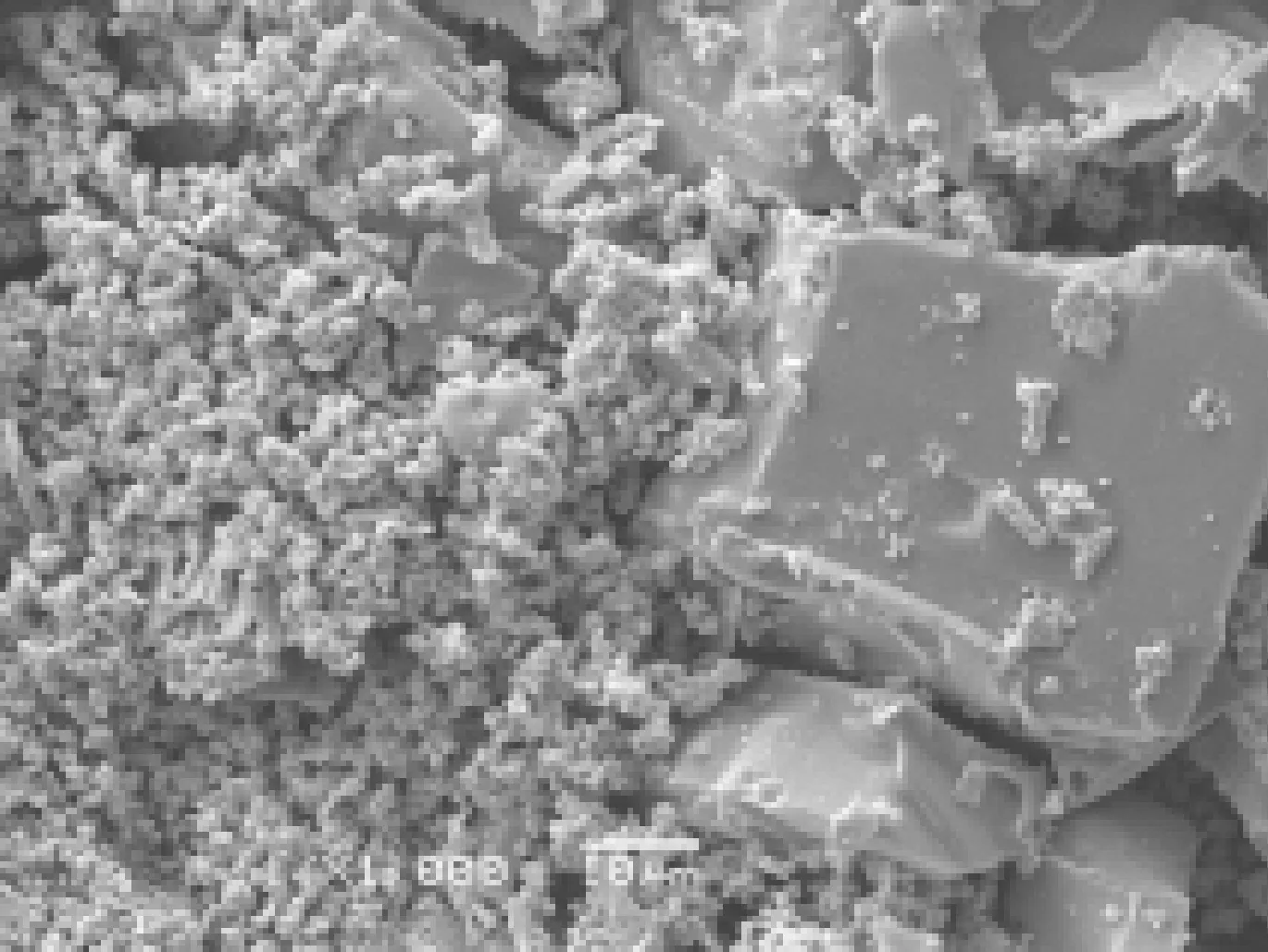

试验中以1#、2#、3#原料生产的钼粉性能之所以存在如此大的差别,这与它们的微观形貌不同有关。从电镜照片可以看到,高倍电镜照片显示1#、3#原料晶粒以相对规则均匀的等轴状、棒状为主,在煅烧和还原过程中,易于从晶界处裂解,形成分散、均匀的粉体;而2#原料晶粒以不规则的片状、针状为主,在煅烧和还原过程中,易于形成网状(如图6)、片状粉体,加剧了粉末的拱桥效应。低倍电镜照片显示1#、3#原料颗粒团聚均匀,表面相对光滑,根据钼粉的相似原理[10],其产品钼粉也会相对规则,分布均匀,而2#原料颗粒团聚不均匀,且表面附有绒毛状延伸物,这些绒状物是一些微小颗粒的聚集体,具有很高的表面活性能,在制粉过程中它既可能加剧挥发沉积现象,引起钼粉颗粒的异常长大(如图7),也可能作为颗粒间联结的桥梁,形成烧结颈,还可能形成细小的钼粉颗粒,在制品烧结过程中引起晶粒不匀,有研究表明:异型及絮状钼粉由极细颗粒形成一个大的硬团聚块和条形团聚。这种团聚是还原过程中许多细小的颗粒粘结在一起而成的,这种颗粒间的粘结导致颗粒表面能下降,烧结活化能随之降低,在后期烧结过程中不易与其他钼粉颗粒形成正常的烧结组织,而是保持原貌,造成烧结组织不均匀,在后续的深加工中,容易在晶界处开裂[8]。总之,这些绒状物导致了制粉工艺和钼粉性能的不可控性,因此,以2#钼酸铵为原料生产的钼粉Fsss粒度与松装密度HB出现图5中2#曲线一样的关系也就不难理解了。表1中列出3种原料生产的同一粒度的钼粉松装密度的波动情况,其中以2#钼酸铵为原料的波动最大,1#钼酸铵为原料的波动最小,这进一步验证了原料形貌对钼粉性能具有决定性作用。

图6 网状钼粉,5000×

图7 异常长大钼粉,1000×

3 结 论

(1)在实际生产中由于结晶条件和烘干工艺的改变,使钼酸铵的形貌呈现出很大的差别:过饱和结晶(蒸发结晶)的钼酸铵产品形貌规则,团聚均匀;中和结晶的钼酸铵产品形貌不规则,团聚不均匀。

(2)钼酸铵、三氧化钼、二氧化钼和钼粉在形貌上具有一定的遗传性,但这种遗传现象可以通过调整制粉工艺加以改变,其中以调整煅烧工艺所取得的效果最佳。

(3)原料钼酸铵形貌规则、团聚均匀,其钼粉生产工艺和产品质量相对稳定,易于控制;原料钼酸铵形貌不规则、团聚不均匀,其制粉工艺可控性低,产品质量波动大。

(4)要生产出高质量的钼粉,除控制好原料及中间产品的工艺和理化性能外,还要控制好原料及中间产品的形貌,选择优质原料是生产优质钼产品的保证。

[1] 张 惠.钼的应用及市场研究[J].中国钼业,2013,37(2):11-15.

[2] 王东辉,袁晓波,李中奎,等.钼及钼合金研究与应用进展[J].稀有金属快报,2006,(12):1-7.

[3] 刘国玺,顾明俊,韩剑锋,等.钼粉的研究进展及应用[J].材料导报,2011,(S2):143-147.

[4] 吴 贤,张 健,康新婷,等.钼粉的制备技术及研发现状[J].稀有金属材料与工程,2007,(S3):562-566.

[5] Futaki S, Shiraishi K, Uemura M.Ultrafine refractory metal particles produced by hybrid plasma process[J].J Japan Institute Metals, 1992, 56(4):464.

[6] 王炳根.用羟基法制备钼(钨)粉[J].中国钼业, 1994, 18(3):7.

[7] 吕 忠.钼粉[J].钼业经济技术, 1991, 37(4):36.

[8] 王引婷,刘仁智.钼粉形貌特征对烧结制品的影响分析[J].中国钼业,2008,37(5):40-44.

[9] 孙院军,王 林,孙 军,等.前驱粉团聚度对钼粉及后期制品性能的影响[J].中国钼业,2006,30(1):31-34.

[10] 徐志昌,张 萍.钼粉的相似和团聚原理[J].中国钼业,1997,21(Z1):81-86.

[11] 徐志昌,张 萍.微细钼粉的团聚及其对钼丝加工的影响[J].中国钼业,2001,25(6):30-34.

MORPHOLOGY EVOLUTION DURING PRODUCTION PROCESS OF MOLYBDENUM POWDERS

LI Guang-zong, WEI Xiu-yu, FU Chong-wei

(Zhuzhou Cemented Carbide Group Corp.Ltd., Zhuzhou 412000, Hunan ,China)

Using three different ammonium molybdates as raw materials, molybdenum powders were produced by calcination and two steps reduction process. The evolution of powder morphology and its influence on powder properties during molybdenum powder production process were studied by SEM observation and Fisher particle size and apparent density tests. Results show that the agglomeration uniformity of ammonium molybdate powders varies with the crystallization conditions and the drying process. Morphologies of ammonium molybdate, molybdenum trioxide, molybdenum oxide and molybdenum powders have certain heritability, which can be effectively changed by adjusting calcination process. High quality molybdenum powder can be prepared by selecting high quality raw materials and strictly controlling the morphologies of the intermediate products.

ammonium molybdate; molybdenum powders; morphology; process; properties

2017-06-01;

2017-06-20

李光宗(1976—),男,工程师,主要从事难熔金属新材料的研究与生产。E-mail:llggzz1234@163.com。

10.13384/j.cnki.cmi.1006-2602.2017.03.012

TG146.4+.12

A

1006-2602(2017)03-0052-04