基于平模模孔结构参数的疲劳寿命分析

2017-06-24吴家雄

吴家雄,李 震

1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010 2.沧州师范学院 机电工程学院,河北 沧州 061000

基于平模模孔结构参数的疲劳寿命分析

吴家雄1,2,李 震1*

1.内蒙古科技大学 机械工程学院,内蒙古 包头 014010 2.沧州师范学院 机电工程学院,河北 沧州 061000

平模作为平模成型机的关键零件,具有易磨损、疲劳寿命低的特点。本文以ZL-300型平模成型机为研究对象,使用三维建模软件Solidworks建立平模的三维模型,利用有限元分析软件ABAQUS、疲劳寿命分析软件FE-SAFE软件进行联合仿真,模拟平模的静力学强度和疲劳寿命,研究模孔倒角(350、450、550)、长径比(5:1、5.5:1、6:1)对平模疲劳寿命的影响,得到静力学分析的应力最大值与疲劳分析的循环次数最小值位置基本相同,模孔边缘位置处疲劳寿命较低,当平模倒角为350、长径比为6:1时,平模的疲劳寿命较高。

生物质;平模;ABAQUS;FE-SAFE

生物质能源是继石油,煤,天然气之后的第四大能源,同时是可以再生、种类丰富、环境污染小的新型绿色能源,对改善能源结构以及环境的友好发展都具有重要的意义[1]。

生物质利用的技术一般分为3种途径,物理转化、化学转化和生物转化,其中物理转化以其原料适应性强、产品储存使用方便成为研究的重点[2]。目前,生物质致密成型设备主要分为3类,活塞冲压式、螺旋挤压式和压辊式,其中压辊式成型机以其效率高、能耗低的特点,成为目前国内外学者研究的重点机型。

生物质颗粒燃料平模成型机以其结构简单、体积小、方便移动、原料适应广等特点,成为了当下研究开发的热点。平模是平模成型机的核心部件,也是最容易造成疲劳破坏的部件,平模的结构、模孔的倒角、模孔的孔径比都影响着平模的使用寿命。本文以ZL-300型平模成型机的实际尺寸为基础[3],利用Solidworks建立平模的三维模型,并通过ABAQUS、FE-SAFE对其静力学和疲劳寿命分析进行联合模拟。

?

1 平模的三维模型建立

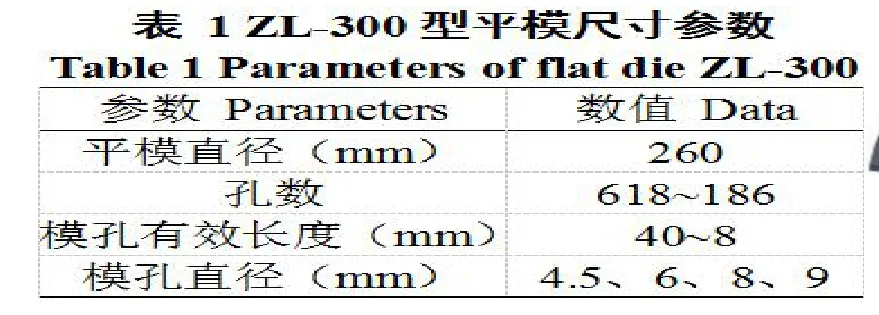

根据ZL-300型平模成型机的实际尺寸,使用三维建模软件Solidworks分别建立倒角为(350、450、550)、长径比(5:1、5.5:1、6:1)的9组平模三维模型,模孔直径为8 mm,分为5排,交错排列。考虑到平模的对称性,模孔排布周期性,取平模的1/2建模并作为研究对象,进行静力学及疲劳寿命分析[3]。

2 平模的有限元静力学分析

ABAQUS是功能强大的有限元分析软件,可以模拟复杂的模型,有效的分析固体力学和结构力学问题,以及高度非线性问题,在各国的工业和研究中得到广泛的应用。

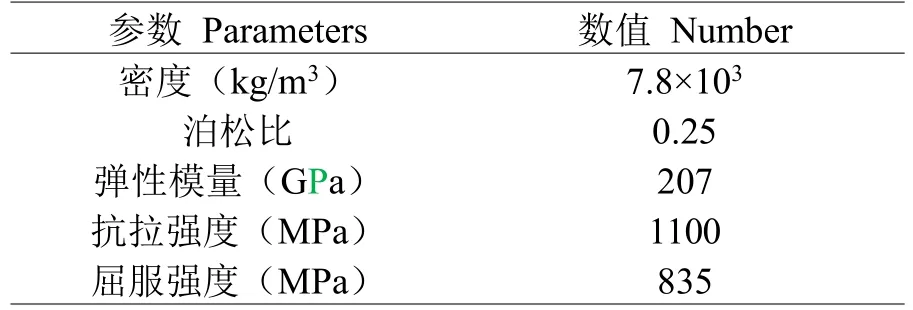

(1)本文选用低碳合金钢20CrMnTi作为平模的材料,材料参数如下表所示[4,5]。

表2 20CrMnTi材料参数Table 2 Material parameters of 20CrMnTi

(2)根据平模的装配情况,对平模的中心孔施加位移约束,平模的截面施加对称约束。根据试验研究[4],当锯末粒度为1~2 mm,含水率为15%,挤压力为20 MPa时,成型密度为1.1 g/cm3,成型效果较好,所以对模孔分布的环形曲面上施加20 MPa的正应力和6 MPa由摩擦力(摩擦系数为取0.3)造成的表面切向应力[6,7],如图2所示。单元类型选择C3D8R三维应力单元,八节点线性六面体单元,减缩积分,沙漏控制。

图2 有限元模型Fig.2 The model of finite element

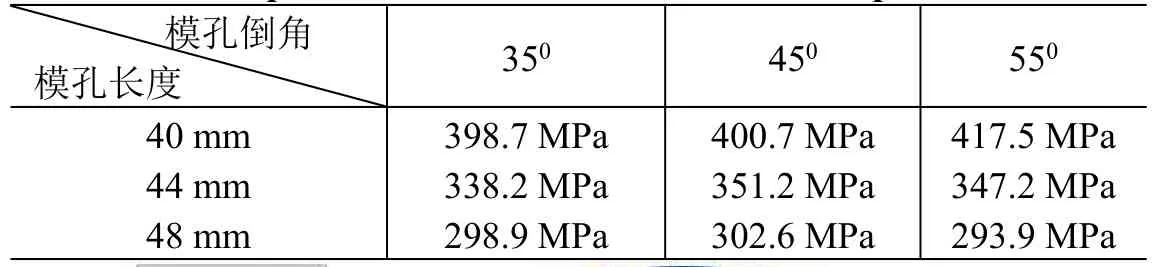

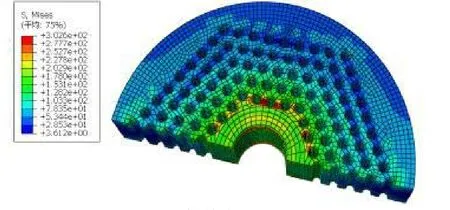

(3)提交作业得到平模的Mises等效应力云图(模孔长度48 mm,倒角450)。从图3中可以看出,平模所受应力最大值集中在模孔边缘位置上,峰值为302.6 MPa,低于材料的屈服强度835 MPa,平模处于弹性变形阶段,材料选择合理。

表3 不同结构参数的等效应力Table 3 Equivalent stress of different structural parameters

图3 等效应力云图Fig.3 Cloud chart of equivalent stress

3 平模的疲劳寿命分析

FE-SAFE是一种疲劳寿命分析软件,与ABAQUS后处理的obd文件有数据接口,其采用单/双轴疲劳计算方法,允许计算弹性和弹塑性载荷历程,按照累积损伤理论和雨流计数法,综合多重影响因素后,模拟各种应力和应变下的耐久性与疲劳寿命。

(1)基于FE-SAFE中的名义应力法对平模进行疲劳寿命分析,加载由ABAQUS完成的平模静力学分析结果,完成对粗糙度、材料、疲劳算法,FOS因子(Factor of Strength)等参数的设置。

(2)通过定义材料的抗拉强度UTS和弹性模量,运用FE-SAFE软件中的Seeger算法,得到低碳钢20CrMnTi的S-N曲线。考虑到平模在工作中受到循环载荷的实际情况,本文采用雨流计数法对平模施加循环交变载荷谱。

(3)将平模的疲劳寿命结果加载到ABAQUS后处理分析模块中,得到平模的疲劳寿命云图[8-10]。

图4 疲劳寿命云图Fig.4 Cloud chart of fatigue life

从图4中可以看出,平模大部分位置所允许的循环次数在7×106以上(默认2×107为无限寿命),疲劳寿命沿平模径向向外增加,每排模孔中间的位置疲劳寿命较低,平模的最低循环次数为5.071×106,集中在靠近中心孔的第一圈模孔和中心孔的边缘位置处,与最大应力位置基本吻合。

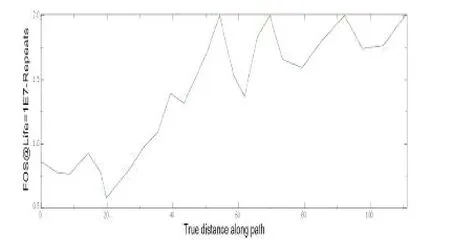

图5 沿真实距离的疲劳寿命图Fig.5 Fatigue life along the true distance path

由图5可以看出,平模的疲劳寿命沿径向呈现总体增加的趋势,但在分布模孔边缘的位置寿命突然减小,即图中20 mm、40 mm、60 mm、80 mm、100 mm的处,其中以第一排模孔疲劳寿命最低,最容易产生疲劳破坏。

4 模孔倒角、长径比对寿命的影响

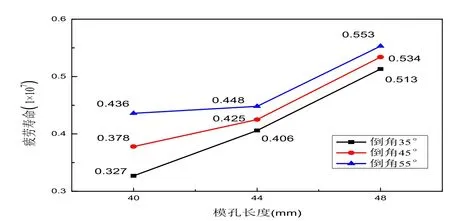

建立9组平模三维模型,模孔为8 mm,倒角分别为350、450、550,模孔长度分别为40 mm、44 mm、48 mm(即长径比为5:1、5.5:1、6:1),按照本文的方法进行疲劳寿命分析。在危险区域,即第一排模孔边缘区域,取相同位置10个节点,以其平均循环次数数值作折线图。

图6 不同结构参数的疲劳寿命图Fig.6 Fatigue life diagram of different structural parameters

从图6中可以看出,平模的疲劳寿命随倒角、长径比的增大而增加;当模孔长度为40 mm时,倒角对平模的疲劳寿命影响最明显;当模孔倒角为350时,疲劳寿命受模孔长度的影响最明显,模孔长度为48 mm时最低循环次数为5.13×106比模孔长度为40 mm时增加了63.74%。当模孔倒角为550,模孔长度为48 mm(即长径比为6:1)时,平模的循环次数最大,疲劳寿命最好。

5 讨论

在国内研究成型机疲劳寿命的方法中,多数使用单一软件ANSYS,使用其他分析软件较少。通过ABAQUS和FE-SAFE软件对平模的疲劳寿命进行联合仿真,得到的结果合理,基本符合实际情况,验证了ANSYS模拟成型机疲劳寿命的可靠性。同时分析了不同锥角和模孔长度对平模疲劳寿命的影响,对平模结构参数优化有一定的指导作用。生物质成型的过程是非常复杂的,影响平模疲劳寿命的因素也是多种多样的。在今后的研究中,应综合多种场进行耦合分析,才能更加符合实际。

6 结论

(1)通过对平模静力学的分析,得到平模的应力沿径向向外减小,应力最大值集中在靠近中心孔第一圈模孔边缘处和中心孔边缘处。9组模型最大应力均低于材料的屈服强度835MPa,平模处于弹性变形阶段,材料选择合理。

(2)根据平模疲劳寿命的分析,其循环次数最小值集中在靠近中心孔第一圈模孔和中心孔的边缘位置处,与该模型静力学分析最大应力位置基本吻合。

(3)对比平模的疲劳寿命结果,当倒角为550,长径比为6:1时,平模的循环次数较高,疲劳寿命较好。

[1]景元琢,董玉平,盖 超,等.生物质固化成型技术研究进展与展望[J].中国工程科学,2011,13(2):72-77

[2]Geller H,Schaeffer R,Szklo A,et al.Policies for advancing energy efficiency and renewable energy use in Brazil[J]. Journal article,2004,32(12):1437-1450

[3]郝 玲.生物质颗粒燃料平模成型机辊模运动及力学特性分析[D].长春:吉林农业大学,2012

[4]回彩娟.生物质燃料常温高压致密成型技术及成型机理研究[D].北京:北京林业大学,2006

[5]武 凯,孙 宇,彭斌彬,等.环模制粒粉体旋转挤压成型扭矩模型构建及试验[J].农业工程学报,2013,29(24):33-39

[6]李 震,俞国胜,陈忠加,等.齿辊式环模生物质成型机研制和试验研究[J].农业机械学报,2015(5):220-225

[7]Sinha T,Bharadwai R,Curtis J S,et al.Finite element analysis of pharmaceutial tablet compaction using a density dependent material plasticity model[J].Powder Techojogy,2010,202:46-54

[8]王维振,董玉平,周淑霞,等.基于ANSYS的生物质成型机平模疲劳寿命分析[J].农机化研究,2011(9):81-84

[9]李 震,俞国胜,薛 冰.基于ABAQUS/Fe-safe生物质成型机环模疲劳寿命分析[J].农机化研究,2014(7):225-227,231

[10]杜晓龙,葛正浩,李成平,等.秸秆燃料成型机平模的结构改进及寿命分析[J].农机化研究,2014(11):241-243,248

Fatigue lifeAnalysisBased on PoreStructuralParametersof FlatDie

WU Jia-xiong1,2,LI Zhen1*

1.College of Mechanical Engineering/Inner Mongolia University of Science and Technology,Baotou 014010,China 2.College of Mechanical and Electrical Engineering/Cangzhou Normal University,Cangzhou 061000,China

As a key part of the flat molding machine,flat die is easy to wear,fatigue life is low.On the basis of ZL-300 type flat molding machine,this paper builds 3D model of flat die with 3D modeling software Solidworks,finite element analysis software ABAQUS and fatigue life analysis software FE-SAFE are used for joint simulation,simulate static strength and fatigue life of flat dies and research the influence of different kinds of die hole chamfering(350、450、550)and ratio of length to diameter(5:1、5.5:1、6:1)to the flat die fatigue life.The results show the max value area of stress in static analysis is same as min value area of cycle in fatigue life analysis,the fatigue life at the edge of the die hole is lower,the flat die had higher fatigue life when chamfer is 350 and ratio of length to diameter is 6:1.

Biomass;flat die;ABAQUS;FE-SAFE

S216;TK6

:A

:1000-2324(2017)03-0371-04

2015-08-26

:2015-09-16

国家自然科学基金(51666016);内蒙古自治区自然科学基金(2016MS0544)

吴家雄(1988-),男,助教.研究方向:生物质能源转化装备.E-mail:JX_Wu0111@163.com

*通讯作者:Author for correspondence.E-mail:lizhen_730106@126.com