基于响应面法的饲料环模制粒参数优化

2017-06-24房菁

房菁

合肥通用职业技术学院,安徽 合肥 230031

基于响应面法的饲料环模制粒参数优化

房菁

合肥通用职业技术学院,安徽 合肥 230031

环模制粒机是直接生产成品颗粒饲料的装备,其性能在很大程度上决定了饲料加工的产量和质量。该文以提高制粒机的生产率、降低制粒能耗为目标,采用响应面法对饲料环模制粒的关键参数环模宽度、成型速度和喂料频率进行了试验研究和优化分析。结果表明各因素对能耗影响作用的大小依次为:环模宽度>成型速度>喂料频率;各因素对生产率影响作用的大小依次为:喂料频率>成型速度>环模宽度。优化结果显示当环模宽度为169.75 mm、成型速度为6.94 m/s、喂料频率为22.93 Hz时,成型能耗较低,生产率较高。试验验证表明能耗回归模型的预测误差为3.28%,生产率回归模型的预测误差为3.94%,预测模型可靠性较高。

环模制粒机;能耗;生产率;优化

在畜禽业中,饲料是支撑畜禽生长的最基本元素。颗粒饲料具有体积小、不易受潮、便于散装储存和运输等特点。而且用颗粒饲料喂养畜禽时,营养较为均衡、饲料浪费少、喂养方便、节省劳动力。由于颗粒饲料较之普通饲料的优势,颗粒饲料在配合饲料中的比例逐年上升,目前我国饲料产量已超过美国成为世界第一饲料生产大国,饲料工业总量在国民经济GDP中的比例超过了1.3%。相应的饲料加工装备包括饲料原料的接收、清理、粉碎、定量配料、混合、调质、膨化、制粒、压片、干燥、冷却、分级、液体添加、后喷涂、仓储、除尘除臭、成品定量包装、输送等类别。其中,环模制粒机是直接生产成品颗粒饲料的装备,是饲料加工装备的四大主机之一,其性能在很大程度上决定了饲料加工的产量和质量,是所有饲料装备中最重要的设备之一,在饲料生产中占有重要地位[1]。目前,国内的制粒机生产成本较高,存在生产率偏低,能耗偏高和使用寿命偏短等问题。

1 材料与方法

1.1 环模制粒基本原理

图1 环模制粒原理图Fig.1 Schematic diagram of the ring-die pelleting process

图1为饲料环模制粒的基本原理,成型物料通过喂料机构送入环模与压辊构成的成型腔,电机驱动环模以一定的速度顺时针旋转,在离心力和摩擦力作用下物料紧贴环模内壁,压辊借助物料与压辊之间的摩擦力随着环模和物料一起旋转。随着环模和压辊的旋转,物料被攫入并不断压紧、挤压,当挤压力增大到足够克服物料与模孔内壁的摩擦力时,物料以一定的密度被压入模孔[8]。随着模辊的不断旋转,物料从模孔中挤出,经切刀切断形成所需颗粒状物料。影响该过程的主要因素包括成型物料特性、环模转速和模具结构(包括环模长径比、环模宽度、环模压辊直径比)等。评价饲料环模制粒的主要技术指标为成型能耗、生产率和所生产的制品品质。

1.2 饲料环模制粒响应面试验

1.2.1 响应面方法介绍 响应面设计方法(Response Surface Methodology,RSM)是利用合理的试验设计方法并通过试验得到一定数据,利用多元回归方程来拟合因素与响应值之间的函数关系,是解决多变量问题的一种有效统计方法[9-11],广泛用于工艺参数优化及建模等领域。在响应分析中,观察值

y可表述为:

式中,f(x1,x2,…,xl)是自变量x1,x2,…,xl的函数,ε是误差项。

感谢硕士研究生赵桃桃、方星、王苗和本科生薛甜甜、李欣茜、薛志伟、张维、尚坤和梁思宁等参与问卷调查与访谈工作!

在响应面分析中,通过试验数据获得回归方程,利用该回归方程可进行模型分析及优化研究。响应面试验方法主要包括中心复合试验设计(Central Composite Design,CCD)和Box-Behnken试验设计[12,13]。其中CCD设计具有精度高,预测性强的特点,是响应面方法中应用最广的方法之一。该文拟采用经典的CCD设计试验,建立以能耗和生产率为响应值的二次多项式响应模型,并对饲料环模制粒参数做出优化,以提高饲料环模制粒设备的工作效率。

1.2.2 试验设备与原料 试验所采用的设备为MUZL420型饲料环模制粒机,设备主要参数为:环模内径460 mm,压辊直径205 mm,压辊宽度142 mm,电机功率110 kw。试验所用原料为某型猪料,原料水分为12.39%,容重为615 g/L,原料粒度如表1所示。

表1 原料粒度分布Table 1 Particle size of the raw material

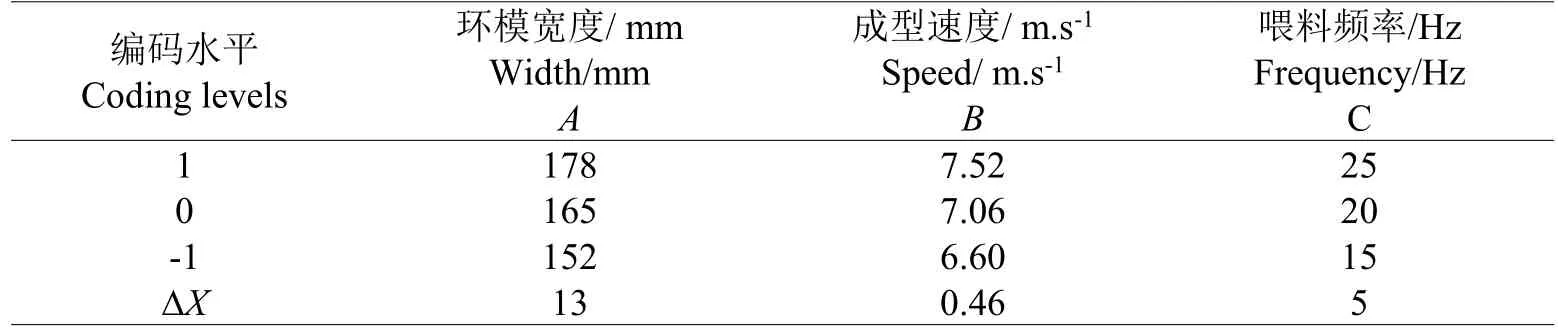

1.2.3 试验变量与测试指标 实际生产过程中,环模转速、环模宽度和喂料频率是影响环模制粒机的三项关键参数,因此选择这三项参数作为试验变量,选择成型能耗和生产率为测试指标。根据实际生产情况和试验条件,环模宽度设置为178 mm、165 mm和152 mm三组,成型速度分别为7.52 m/s、7.06 m/s和6.60 m/s,喂料频率分别为25 Hz、20 Hz和15 Hz。利用响应面CCD试验设计方法,变量编码如表2所示。

表2 响应试验变量编码及取值Table 2 Coding and values of the variables

饲料制粒机生产率的测试方法为:直接从制粒机出料口处接取颗粒样品,接样时间不少于15 min,称出颗粒样品质量m,同时取样测出颗粒水分含量Hk,生产率按式(2)计算。

式中,m—接取的颗粒样品质量,kg;t—接取颗粒样品实际作业时间,min。

饲料制粒机能耗测试方法为:在制粒机连续稳定生产的状态下,测定制粒机在实际作业时间内的耗电量和所生产的颗粒质量,按式(3)计算能耗。

式中,Ga—吨料电耗,kW·h/t;Gz—主电机在实际作业时间内的耗电量,kW·h;Gt—调质器在实际作业时间内的耗电量,kW·h;Gw—喂料器在实际作业时间内的耗电量,kW·h。

2 结果与分析

2.1 试验结果综合分析

根据表2所示试验安排进行生产试验,表3为试验结果。从表3中可看出,在三类试验变量不同的取值组合下,能耗的变化范围为10.48~12.83 kW·h/t,生产率的变化范围为9.89~12.49 t/h。能耗和生产率随生产条件的改变而在一定范围内波动。

表3 响应试验结果Table 3 Results of the response surface experiments

2.2 成型能耗分析

根据响应面试验结果,对试验数据进行回归分析,所选模型为二阶模型。并对拟合的回归模型进行方差分析,并结果如表4所示。方差分析结果显示,模型p值<0.0001,自变量和因变量具有极为显著的相关关系。模型修正决定系数R2=0.9846>0.8,说明回归方程与试验结果整体上吻合较好;R2Adj=0.9649,R2预测=0.8031,两者均接近1,失拟项不显著,表明试验误差较小,该回归模型能较好的反应试验结果,同时该模型能充分地表明各因素之间的关系。

表4 能耗二阶回归模型方差分析表Table 4Anova results of the energy consumption with quadratic regression model

根据拟合结果,可得到各因子对能耗的函数关系,如式(4)所示:

式中,x—A,环模宽度,mm;y—B,成型速度,m/s;z—C,喂料频率,Hz;Ga,能耗,kW·h/t。

根据前文的计算结果,将各因素对能耗的影响进行分析。通过比较各因子的“贡献率”衡量因素作用的大小。贡献率Δ的计算方法如式(5)所示[14]。

式中,δj、δjj和δij表示j因素的一次贡献率、二次贡献率、与i因素交互作用贡献;因素交互作用的贡献一般采取平分的方法分别加到各个因素当中。δ值的计算方法如式(6)所示。

利用表4中方差分析结果的F值,可计算出各因素对能耗的影响贡献率分别为:ΔA=2.914,ΔB=2.829,ΔC=2.825。可见各因素对能耗影响作用的大小依次为:环模宽度>成型速度>喂料频率。即环模宽度对能耗的影响较强,成型速度和喂料频率对能耗的影响相对较弱。表4的方差分析结果显示,AC、BC和AB的交互作用较为显著。作各交互作用因素对能耗的响应面图,如图2所示。由图2可见,在一定的取值范围内,随着成型速度、环模宽度和喂料频率的增加,能耗均先降低后增加,存在一个最优的取值点使成型能耗具有较低值。

图2 各因素对能耗的交互作用分析Fig.2 Interaction analysis of the testing factors on energy consumption

2.3 生产率分析

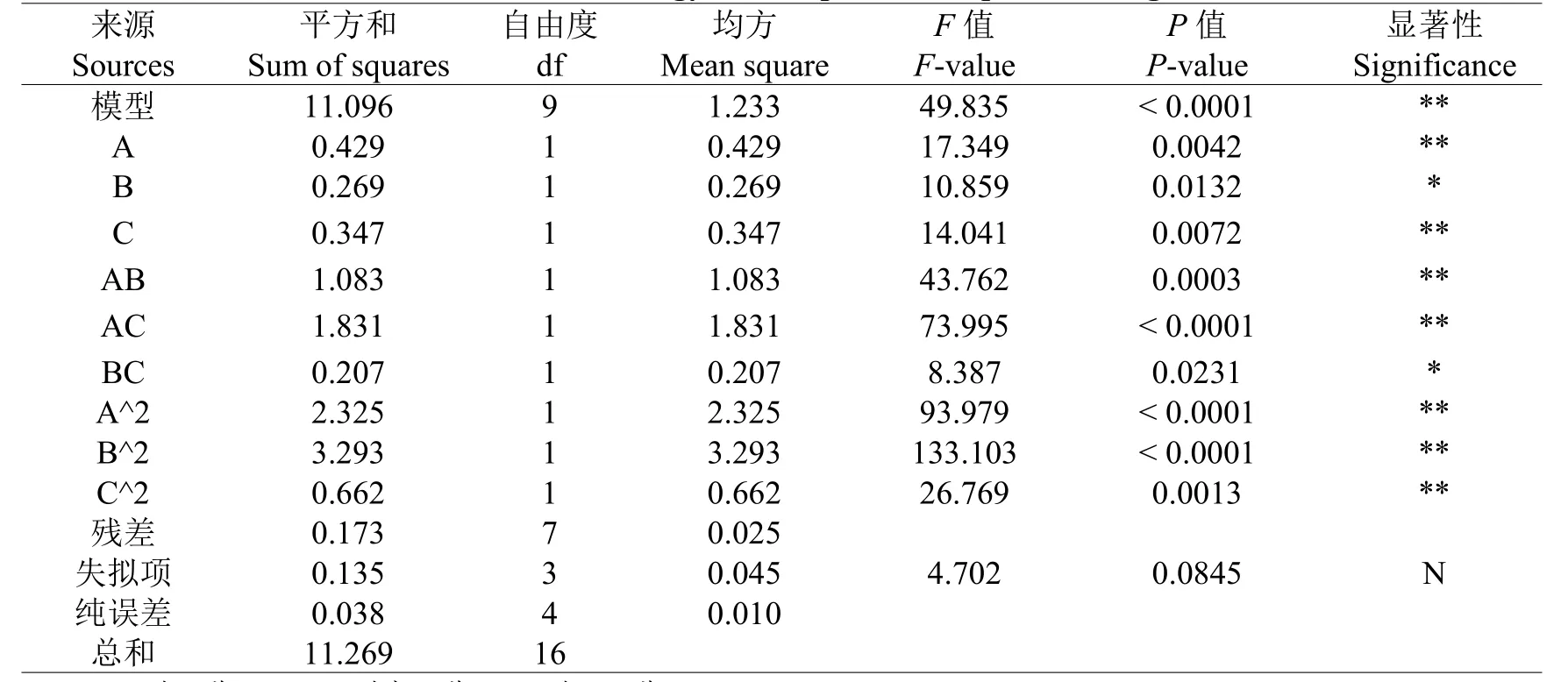

利用上述方法对生产率进行分析,方差分析结果显示因素A对生产率影响不显著,因此去除不显著因子A、AC、AB和A2后重新拟合,表5为去除不显著项后生产率的二阶回归模型方差分析结果。结果显示,模型P<0.0001,显示该模型具有高度统计学意义;模型修正决定系数R2=0.9889>0.8,说明回归方程与试验结果整体上吻合较好;R2Adj=0.9884,R2预测=0.9876,两者均接近1,失拟项不显著,表明试验误差较小,该回归模型能较好的反应试验结果,同时该模型能充分地表明各因素之间的关系。

表5 修正后生产率二阶回归模型方差分析结果Table 5Anova results of the corrected productivity with quadratic regression model

根据拟合结果,可得到各因子对生产率的函数关系,如式(7)所示:

式中,y—B,成型速度,m/s;z—C,喂料频率,Hz;Ec,生产率,h/t。

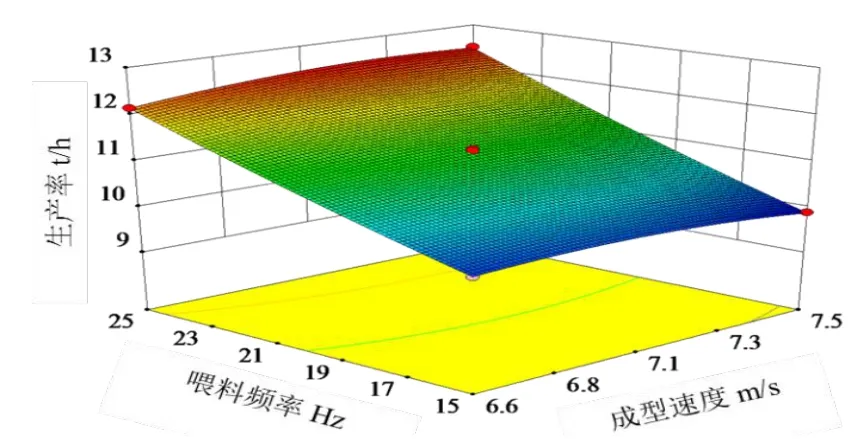

利用前文所述的贡献率计算方法,根据方差分析结果,可计算出各因素对生产率的影响贡献率分别为:ΔA=0.728,ΔB=2.367,ΔC=2.446。可见各因素对生产率影响作用的大小依次为:喂料频率>成型速度>环模宽度。即喂料频率对生产率的影响最强,环模宽度对生产率的影响最弱。表5中的方差分析结果显示BC的交互作用较为显著,做BC对生产率的响应面图,如图3所示。由图3可见,喂料频率对生产率的作用非常显著,生产率随喂料频率的增加而迅速增长。

2.4 参数优化分析

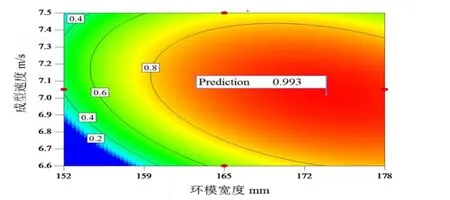

为验证能耗和生产率回归方程的可靠性,通过响应面分析结果以最低成型能耗、最高生产率为目标对工艺参数进行优化,并对优化结果进行试验验证。利用Design-Expert对工艺参数进行优化,在试验结果讨论及模型拟合的基础上选择优化条件为:环模宽度152~178 mm,成型速度6.60~7.52 m/s,喂料频率15~25 Hz。优化结果为:环模宽度169.75 mm,成型速度6.94 m/s,喂料频率22.93 Hz,即在此条件下成型能耗较低,生产率较高。图4为试验优化方案示意图。

图3 喂料频率和成型速度对生产率的交互作用分析 Fig.3 Interaction analysis of frequency and speed on productivity

图4 试验优化方案Fig.4 Optimization scheme of the test

为便于试验验证,选择试验条件为环模宽度165 mm,成型速度7.06 m/s,喂料频率23 Hz的参数组合进行试验。进行三次重复试验,试验结果如表6所示。结果显示能耗模型的预测误差为3.28%,生产率模型的预测误差为3.94%,模型具有较高的可靠性。在此参数组合下平均能耗为10.95 kW·h/t,平均生产率为11.53 t/h,且制品品质较好(成型率为99.45%,粉化率为4.8%,密度1401 kg/m3),环模制粒机的工作效率较优化前明显提升。

表6 验证试验结果Table 6 Verification of the testing results

3 结论

利用响应面试验分析了饲料环模制粒机生产过程中的环模宽度、成型速度和喂料频率对成型能耗和生产率的影响,得到了如下结论:

(1)各试验因素对能耗影响作用的大小依次为:环模宽度>成型速度>喂料频率。即环模宽度对能耗的影响较强,成型速度和喂料频率对能耗的影响相对较弱。

(2)各试验因素对生产率影响作用的大小依次为:喂料频率>成型速度>环模宽度。即喂料频率对生产率的影响最强,环模宽度对生产率的影响最弱。

(3)优化结果显示环模宽度为169.75 mm、成型速度为6.94 m/s、喂料频率为22.93 Hz时是较优的参数组合,即在此条件下成型能耗较低,生产率较高。试验验证表明能耗回归模型的预测误差为3.28%,生产率回归模型的预测误差为3.94%。

[1]施水娟.环模制粒机挤压成形机理分析与结构参数优化[D].南京:南京理工大学,2011

[2]Jannasch R,Quan Y.A process and energy analysis of pelleting switch grass[J].Natural Resources Canada of lternative Energy Division,2001,10(3):21-33

[3]刘学军.饲料制粒机环模的真空气淬热处理工艺[J].粮食与饲料工业,2007(4):27-28

[4]王 敏.环模制粒机的主要技术参数[J].湖南饲料,2006(4):39-41

[5]林云鉴,蒋蕴珍,谢正军,等.制粒工艺参数对造料过程性能的影响[J].无锡轻工大学学报,2004,23(3):5-9

[6]Miao Z,Grift TE,Hansen AC,et al.Energy requirement for lignocellulosic feedstock densifications in relation to particle physical properties,preheating,and binding agents[J].Energy&Fuels,2013,27(1):588-595

[7]Kashaninejad M,Tabil LG,Knox R.Effect of compressive load and particle size on compression characteristics of selected varieties of wheat straw grinds[J].Biomass and Bioenergy,2014,60:1-7

[8]夏先飞,孙 宇,武 凯,等.秸秆压块机组合环模的磨损机理[J].农业工程学报,2014,30(4):32-39

[9]张志萍,周雪花,冯宜鹏,等.基于响应面法的秸秆与粪便联合制氢预混工艺优化[J].农业机械学报,2013,44(9):97-101

[10]张黎骅,徐中明,夏 磊,等.银杏果热风干燥工艺参数响应面法优化"[J].农业机械学报,2012(3):140-145

[11]彭艳华,管贻生,张宪民,等.基于复合优化方法立式数控加工中心的多目标优化设计[J].振动与冲击,2012(6):48-52

[12]Song X,Zhang M,Pei ZJ,et al.Ultrasonic vibration-assisted pelleting of wheat straw:A predictive model for energy consumption using response surface methodology[J].Ultrasonics,2014,54(1):305-311

[13]Tumuluru JS,Tabil LG,Song Y,et al.Impact of process conditions on the density and durability of wheat,oat,canola, and barley straw briquettes[J].Bio Energy Research,2015,8(1):388-401

[14]段 建.立式环模秸秆压块机设计理论及试验研究[D].镇江:江苏大学,2014

Parameters Optimization of Feed Ring-die Pellet Mill Based on the Response Surface Method

FANG Jing

Hefei Institute of General Professional Technology,Hefei 230031,China

The ring mold granulator is the equipment that directly produces finished pellet feed,and its performance determines the yield and quality of feed processing to a great extent.In order to improve productivity and reduce energy consumption in the pelleting process,the key parameters of ring-die width,molding speed and feeding frequency were tested and optimized by Response Surface method in this paper.Results showed that the influence of each factor on energy consumption was in turn:ring-die width>forming speed>feeding frequency;the strength order of the related factors to productivity was feeding frequency>forming speed>ring-die width.The optimized process parameters were the combination of ring-die width 169.75 mm,forming speed 6.94 m/s and feeding frequency 22.93 Hz.Forming of low energy consumption, high productivity.Prediction error of the energy consumption regression model was 3.28%,and prediction error of the productivity regression model was 3.94%.the prediction models had a higher reliability.

Ring-die pellet mill;energy consumption;productivity;optimization

TH117.1

:A

:1000-2324(2017)03-0433-06

2015-10-12

:2015-11-18

房 菁(1982-),女,教师.主要从事机电一体化教学及研究.E-mail:sgwsrz@163.com