弹性管锭底结合件自动化装配单元的设计与应用

2017-06-23孙宏霞欧会彬

孙宏霞,王 亮,欧会彬,张 嵩

(山西经纬纺织机械专件有限公司,山西 晋中 030601)

弹性管锭底结合件自动化装配单元的设计与应用

孙宏霞,王 亮,欧会彬,张 嵩

(山西经纬纺织机械专件有限公司,山西 晋中 030601)

为了解决锭子装配工序用工多、劳动强度大及产品质量无法保证的问题,分析弹性管锭底结合件组成零件、生产节拍、装配工艺流程、工位工艺和装配的自动化单元设计要求,探讨各工位的运行机理及应用。指出应用弹性管锭底结合件自动化装配单元,可减员增效,全面提升产品质量。

弹性管锭底结合件;自动化装配;装配工艺

0 引言

随着当今自动化控制技术的迅猛发展,装配自动化技术呈现着不断完善和普及的趋势。细纱工序是棉纺企业的主要工序,而锭子是环锭细纱机对纱线进行加捻卷绕的主要专件,俗称为细纱机的“心脏”。为适应环锭细纱机实现高速高产的要求,其制造企业要不断地改进锭子的设计,提高制造加工水平;然而,目前国内大多数锭子的装配主要靠人工组装或控制压力机动作,即将零件放入夹具后用脚踩控制阀来完成压配。但这些装配锭子的方法已远远不能满足现代化生产的需要,也无法保证产品质量,且工人劳动强度大而易出现工伤事故;因此,设计开发锭子的自动化装配生产线显得越来越急迫。

为此,我公司建立了有关细纱机锭子装配自动化生产项目研制课题组,以解决弹性管锭底结合件装配生产效率低、质量差和劳动强度大等问题。

1 弹性管锭底结合件生产现状

长期以来,弹性管锭底结合件组装工序存在操作人员多、劳动强度大、效率低、装配质量不稳定等问题。如图1所示,原组装工序操作具体步骤如下:① 将锭底2装入弹性管4内;② 装入压簧1;③ 在弹性管定位孔5处孔中插入定位销;④ 卷边3;⑤ 取出定位销。该装配工序需5名操作人员,分别承担上述各步骤的工作。为了全面提升该工序的零件装配质量,并实现减员增效目的,决定对此工序进行装配自动化单元改造。

2 弹性管锭底结合件自动化装配单元设计

2.1 选定结合件组成零件

以目前产量较大的JWD4211FB-00-300型弹性管锭底结合件为例,进行自动化装配单元设计并提出相关要求。该结合件由JWD4211FB-31型弹性管(压配段为锥外圆、滚齿外圆),JWD4211FB-33型锭底和JWD4211-39型压簧组成。

2.2 生产节拍

为了提高生产效率,依据目前产量设定为单件生产节拍不大于6 s。

2.3 装配工艺流程

自动化装配单元的工艺流程为:弹性管装入上料料仓→锭底、压簧放入料槽→机械手抓取弹性管定位→装锭底→轻推锭底到位→装压簧→确认压簧位置正确,剔除不符合要求的工件→卷边→下料。

2.4 各工位工艺要求

2.4.1 弹性管装入上料料仓工位:人工将弹性管放入专用工位器具中,放入上料料仓,每次上料时间间隔不少于60 min,并且要有缺料提示措施。

2.4.2 锭底、压簧放入料槽工位:人工将锭底、压簧分别放入料槽,料槽容量满足每班加料不多于2次的要求;有预防锭底定向排序、打开压簧缠绕打结的措施;有缺料提示措施。

2.4.3 抓取弹性管定位工位:机械手从料仓抓取弹性管定位,并准确定心;螺旋槽不得受力,夹紧力应满足平衡卷边[1]。

2.4.4 装锭底工位:锭底与弹性管同轴,锭底靠自重落入弹性管孔内,保证锭底方向正确。

2.4.5 轻推锭底工位:其推力不大于5 N,同时确认锭底位置和方向正确。

2.4.6 装压簧工位:保证单个压簧入位。

2.4.7 确认压簧位置工位:确认压簧到位,同时确认锭底位置正确到位。

2.4.8 剔除工位:剔除锭底或压簧不到位件。

2.4.9 卷边工位: 保证卷边工具与弹性管同轴,防止弹性管受力弯曲变形,卷边光滑无毛刺,卷边力以保证缩口尺寸不大于φ6.5 mm为准;卷边时应将压簧压入孔内,使工件锭底装配到位且压下活动自如。

2.4.10 自动下料工位:整线动作时,机械手将组装完工的弹性管锭底结合件放入下层装配单元的轴承座压配孔内,单独循环时机械手可抓取下料至专用工位器具中[2]。

2.5 装配完工要求

弹性管锭底结合件装配完工的要求,见图2。可根据图2中的数据作为检验装配完成的标准。

图2 弹性管锭底结合件装配完工的要求

3 弹性管锭底结合件自动化装配设备应用

将设计方案及工艺要求与供方技术人员进行探讨,最终确定了装配方案,如图3所示。整个设备采用转盘式结构,如图4所示,采用方管支架4,钢板3保证机床下部支撑稳定可靠,利用伺服电机2带动转盘完成整个装配过程。装置设置的6个工位分别为:弹性管上料工位,锭底上料工位,弹簧上料工位,弹性管定位孔方向识别工位,插销旋铆工位,下料工位。设备采用SMC型高精度气缸进行动作控制,并设有多个传感器进行位置检测及压力检测,保证动作精准性。操作者将弹性管放入料仓,锭底放入振动料盘,压簧装入振动料盘,启动开关即可实现弹性管锭底结合件的自动组装,而完成组装的工件经机械手下料移到传送带,从而实现自动下料[3]。

图3 弹性管锭底自动化设备

1—转盘;2—伺服电机;3—钢板;4—方管支架。图4 转盘式结构

3.1 弹性管上料工位

弹性管上料工位如图5所示,弹性管由存料区3利用斜坡进入上料缓存机构2,经气缸向上推动进入输送带1,由输送带将弹性管滚动运送至指定上料位置,弹性管由上、下料机械手置于转盘工位处。

1—输送带;2—上料缓存机构;3—存料区。图5 弹性管上料工位

3.2 锭底上料工位

锭底上料工位如图6所示,锭底由上料振盘3通过锭底防错、上料气缸1经切料机构2输送至锭底上料工位。

1—上料气缸;2—切料机构;3—上料振盘。图6 锭底上料工位

3.3 弹簧上料工位

弹簧上料工位如图7所示,将弹簧放入弹簧供料、分离机3,经上料振盘4,由弹簧切料机构1进入上料机构2处。

1—弹簧切料机构;2—上料机构;3—分离机;4—上料振盘。图7 弹簧上料工位

3.4 弹性管旋转对孔工位

弹性管旋转对孔工位如图8所示,为了保证插销精准定位在此位置,工位设有对孔机构,气缸2将弹性管夹紧,由伺服旋转机构1进行旋转,利用传感器3检测定位孔位置进行插销。

1—伺服旋转机构;2—气缸;3—传感器。图8 弹簧管旋转对孔工位

3.5 锭底包边工位

锭底包边工位如图9所示,放好锭底弹簧的弹性管锭底结合件置于受力垫6上,插入销轴5,旋铆电机1带动主轴机构3,旋铆气缸2上下升降,旋铆刀具4下压包边。

1—旋铆电机:2—旋铆气缸;3—主轴机构;4—旋铆刀具;5—销轴;6—受力垫。图9 锭底包边工位

3.6 弹性管锭底结合件下料工位

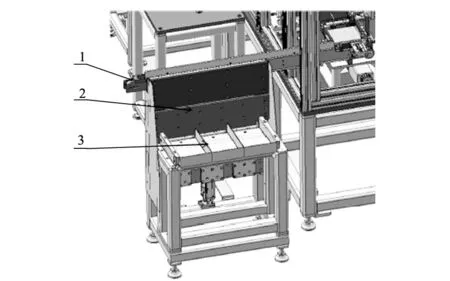

弹性管锭底结合件下料工位如图10所示,结合件由机械手通过旋转送至输送带上,通过电机3进行输送。输送带设有废料排除机构1,可将不合格料剔除,并设有调速装置4可控制传送带速度,整个底部支撑采用方管焊接框架5,保证底部稳定可靠。

1—废料排除机构;2—输送带;3—电机;4—调速装置;5—方管焊接框架。图10 弹性管锭底结合件下料工位

4 结语

弹性管锭底结合件自动化装配设备已成功通过验收,符合工艺及设计要求,现已投入正常生产。通过弹性管自动化装配单元的应用,使零件跳动量及加工尺寸达到了图纸要求,包边后孔口圆滑、无毛刺,零件合格率可由85.0%提高到99.8%,全面提升了弹性管锭底结合件产品质量,同时将其装配工由5人压缩为1人,可节约人工费用约1.2 万元/月,实现了减员增效的目的。

[1] 吕庸厚,沈爱红.组合机构设计与应用创新[M].北京:机械工业出版社,2008.

[2] 白忠凯.PLC在舞台机械控制中的应用[J].国内外机电一体化技术,2002(2):45.

[3] 任立明,何国伟,周海京.可靠性工程师必备知识手册[M].北京:中国标准出版社,2009.

The Design and Application of the Automatic Assembly Unit of the Connection Parts for the Spindle Bolster with Elastic Tubes

SUN Hongxia,WANG Liang,OU Huibin,ZHANG Song

(Shanxi Jingwei Textile Machinery Spinning Components Co.,Ltd.,Jinzhong 030601,China)

To solve the problems with spindles such as excess assembly process,heavy labor intensity,and difficulty in controlling product quality.Analysis is done to the requirements on the connection parts,production cyc.,assembly process flow and section process as well as the automatic unit design for the assembly.Probing is done to the work-how and the application of the section processes.It proves that application of automatic assembly unit of the connection parts for the spindle bolster with elastic tubes can downsize for efficiency and improve quality products.

connection parts for the spindle bolster with elastic tube;automatic assembly;assembly process

2016-08-08

孙宏霞(1985—),女,辽宁朝阳人,工程师,主要从事纺织机械装配工艺方面的研究。

时间:2016-10-08 17:28

TS103.81+1

B

1001-9634(2017)03-0023-04

http://www.cnki.net/kcms/detail/61.1131.TS.

20161008.1728.064.html