聚氨酯细纱胶辊的应用与研究

2017-06-23吉宜军范正春

吉宜军,范正春

(南通双弘纺织有限公司,江苏 南通 226661)

聚氨酯细纱胶辊的应用与研究

吉宜军,范正春

(南通双弘纺织有限公司,江苏 南通 226661)

为了提高细纱成纱质量,介绍了聚氨酯弹性体材料的特点,详细对比分析了不同硬度、不同厂家聚氨酯胶辊与丁腈胶辊在不同工艺应用不同器材后的试纺对比,从套制、磨砺、表面处理和回磨周期四个方面探讨了如何对聚氨酯胶辊进行正确使用与维护。指出:聚氨酯胶辊能明显降低成纱粗节、细节和棉结,在使用中变形极小且耐用,上车基本无走熟期,能适应车间温湿度的突然变化;生产使用中,聚氨酯胶辊硬度可偏低选择,具有较长的上机使用周期,涩性较强,易粘带纤维,须加强维护管理,做好磨砺和表面处理,保持胶辊表面细腻、滑爽。

聚氨酯胶辊;丁腈胶辊;硬度;成纱质量;摇架压力;磨砺;套制;弹性;笔涂处理

0 引言

随着纺纱技术的日趋成熟,近年来聚氨酯胶辊已在不少棉纺企业试用推广。聚氨酯胶辊具有独特的回弹性、优越的耐磨性、良好的拉伸强度以及优良的耐油、耐臭氧性能等,如何发挥这些优势,值得纺纱企业与聚氨酯胶辊制造企业共同探究。我公司对国内某知名厂家的聚氨酯细纱胶辊进行了试用,下面就细纱工序如何使用好聚氨酯胶辊谈谈体会。

1 聚氨酯材料特点

聚氨酯弹性体材料是一种介于橡胶与塑料间的材料,综合性能优越,具有橡胶和塑料难以比拟的优点。其最大特点是硬度范围大,弹性、弹性回复性和耐磨性能(无需填料)极佳;机械强度、拉伸强度和撕裂强度高于丁腈橡胶;冲击弹性强度和弯曲强度比塑料高很多;耐油性能、耐臭氧性和低温性能也很出色,这都是其它纺纱胶辊材料难以兼具的[1]。

但聚氨酯材料的介电性能较差,添加抗静电剂或增加导电成分后,其抗静电性能和防缠绕性能提高;另外强酸、强碱对其有侵蚀作用,遇醇、酯、酮类易产生溶胀。

2 聚氨酯细纱胶辊应用分析

2.1 聚氨酯胶辊与丁腈胶辊成纱质量对比

胶辊硬度直接影响成纱质量指标。其硬度的选择,一方面取决于纺纱品种及号数,另一方面取决于成纱质量的要求。在确保正常生产情况下,加强对纤维的控制,可提高成纱质量。我公司有近20万纱锭,主要生产棉粘、棉涤、棉腈、棉莫代尔、涤粘等系列混纺纱,纱号为27.8 tex~7.3 tex,间断生产少量纯棉纱。笔者选择邵尔A硬度为65度和68度的细纱聚氨酯胶辊与邵尔A硬度为66度的丁腈胶辊作为牵伸胶辊,进行成纱质量对比。

生产品种为集聚纺CJ 14.6 tex纱,集聚胶辊为WRC-965型,后档胶辊为WRC-836型,胶圈为BYA9888型,摇架为SDDA2122D型气动摇架(V型),钢丝圈为U1 EL UDR 6/0型,钳口隔距为3.0 mm(压力棒隔距块)。每次取10只管纱,采用Uster ME-100型测试仪测试,取平均值。成纱质量对比见表1。

表1 不同硬度、不同材质胶辊成纱质量对比

胶辊类型邵尔A硬度/度丁腈66聚氨酯65聚氨酯68条干CV/%12.1311.8312.42条干CVb/%1.91.72.4细节(-40%)/(个·km⁃1)60.039.577.8细节(-50%)/(个·km⁃1)0.80.81.0粗节(+35%)/(个·km⁃1)96.4108.5184.8粗节(+50%)/(个·km⁃1)10.96.015.8棉结(+140%)/(个·km⁃1)172.3115.0262.3棉结(+200%)/(个·km⁃1)33.525.532.6毛羽指数H2.902.952.84

从表1可知,邵尔A硬度低的胶辊成纱质量指标优于邵尔A硬度高的胶辊;同硬度的聚氨酯胶辊成纱质量指标优于丁腈胶辊。高弹性、低硬度聚氨酯胶辊之所以能提高成纱质量,改善条干均匀度,其原理在于纺纱过程中,低硬度胶辊在摇架压力的作用下,与罗拉组成的钳口呈面接触,其摩擦力界扩大,握持纤维能力增强,纤维变速点前移,有利于纤维的平稳运动,提高了成纱条干指标;同时低硬度胶辊横向握持均匀,对须条边缘纤维的作用有效加强[2-3]。在纺纱生产中,充分考虑胶辊硬度与成纱质量的关系,同时兼顾我公司产品结构特点,选择邵尔A硬度为65度的聚氨酯胶辊作进一步推广。

2.2 不同厂家聚氨酯胶辊的成纱质量对比

选择两家知名企业的邵尔A硬度为65度的聚氨酯胶辊,进行小范围成纱质量对比试验。两种胶辊各半台车(各210锭),生产品种为集聚纺T/CJ 65/35 13.1 tex,集聚胶辊为J-466型,后档胶辊为WRC-836型,胶圈为BYA9888型,摇架为PK2025型,钢丝圈为U1 UL UDR 6/0型,钳口隔距为3.0 mm(压力棒隔距块)。每次取10只管纱,采用Uster ME-100型测试仪测试,取平均值。

制作两种聚氨酯胶辊各210个,用双组分涂料微处理后,先各取5套,分别上机试用,取样,测试管纱条干,测试指标达到内控标准后再全部上车。

每次取样,先取东、西侧相同锭号上的管纱各10只,然后按一定顺序对调牵伸胶辊,生产约1.5 h后,再次取同锭号管纱各10只(要确保所取管纱为同锭、同粗纱生产)。所取管纱送试验室,恒温恒湿环境中平衡24 h后,统一测试(以下相同);生产一段时间后,再分别取样两次,测试指标平均值见表2。

表2 不同厂家聚氨酯胶辊与丁腈胶辊成纱质量对比

胶辊类型聚氨酯A型B型丁腈条干CV/%12.2912.5712.68条干CVb/%1.41.42.3细节(-40%)/(个·km⁃1)58.782.375.4细节(-50%)/(个·km⁃1)1.32.21.3粗节(+35%)/(个·km⁃1)18.4220.0223.7粗节(+50%)/(个·km⁃1)14.817.717.4棉结(+140%)/(个·km⁃1)113.8115.9111.6棉结(+200%)/(个·km⁃1)34.334.231.8毛羽指数H2.392.412.71

通过测试数据对比分析,纺T/CJ 65/35 13.1 tex紧密纱,牵伸胶辊使用A型聚氨酯胶辊,常发性纱疵除细节(-50%)、棉结(+200%)指标与丁腈胶辊接近外,其余指标均有明显降低,成纱条干指标较好。

2.3 细纱集聚纺聚氨酯窄胶辊的应用

一般胶管的宽度为28 mm,与罗拉接触面的实际宽度约为26 mm。我公司选择的窄胶管宽度为24 mm,与罗拉接触面的实际宽度约为22 mm。在相同摇架压力下,胶管与罗拉接触面任一点所受压强会增大,对纤维控制力增强。环锭纺导纱动程为8 mm~10 mm,使用宽度为24 mm的胶管较为困难;而集聚纺只有较小的导纱动程,为选用较小宽度的胶管提供了有利条件。为此,可用宽度为24 mm的胶管制作集聚纺胶辊。

聚氨酯胶辊较丁腈胶辊具有更高的弹性,选用胶管宽度为24 mm的胶辊,在保证握持能力的同时,可使摇架压力降低20 N以上。

2.4 胶辊—罗拉握持线宽度与成纱质量

纺纱过程中,须条在经过细纱罗拉钳口瞬间,至少被3齿同时握持,即钳口线宽度为3.5 mm时,握持纤维最充分,控制须条最稳定,成纱条干均匀度最好、质量最稳定。机理如下:国产细纱罗拉直径一般为25 mm,表面有56条斜齿,计算齿距为1.4 mm,其中齿顶宽和齿根宽均为0.7 mm。环锭纺低硬度胶辊在压力为140 N/双锭的条件下,须条通过钳口时,能满足在瞬间同时被3个齿面握持,此时钳口线宽度为3.5 mm。

若须条在瞬间少于被3齿同时握持,则所受压力不足,造成握持力不均匀、不稳定,影响成纱条干均匀度。若钳口线宽度大于3齿、小于4齿,则除3个罗拉齿握持须条外,其余在罗拉沟槽外不发生握持作用,为无效握持区。若钳口形成4个罗拉齿握持,压力过剩,以邵尔A硬度为65度的胶辊为例,不同压力情况下,其成纱条干水平接近。这是因为胶辊具有回弹性,低硬度胶辊在较大压力的情况下,弹性回复时间长,胶辊得不到足够的恢复时间,很难保证其圆周上的匀速运动,可能会出现多次频繁的跳动,从而引起成纱机械波,对成纱质量不利。

2.5 摇架压力与节电效果

使用低硬度丁腈胶辊时,细纱摇架牵伸压力:环锭纺为140 N/双锭,集聚纺为160 N/双锭以上,V型牵伸气动摇架集聚纺达200 N/双锭,才能确保须条在瞬间被3齿同时握持。若使用聚氨酯胶辊,摇架压力可大幅度降低[4]。我公司细纱V型牵伸气动摇架为2004年购进安装,上机时间较久,摇架锭间压力差异较大。为保证极差锭子压力足够,摇架整体压力只能偏大掌握,集聚纺牵伸档测试压力最大约为220 N/双锭。

纺CJ 11.7 tex紧密纱时,牵伸档使用聚氨酯胶辊后,分3次对摇架进行了降压调整,3档压力值调整见表3。

表3 调整前后摇架3档压力测试 单位:N

对V型牵伸气动摇架进行整体降压后,集聚纺牵伸档降压幅度达80 N以上,中、后档都有不同幅度的降低。对细纱主机能耗进行挂电表跟踪,测试结果见表4。

表4数据可看出,牵伸档使用聚氨酯胶辊后摇架压力较大幅度降低,主机能耗明显减少,细纱工序吨纱平均节约用电62.8 kW·h,主机节电率达4.36%。

表4 摇架压力调整前后主机能耗

摇架压力调整日期纺纱长度/m主电机电表千米耗电(420锭)吨纱耗电吨纱平均耗电吨纱节约用电kW·h前12⁃12219100552191702668841689038.891449.812⁃1312⁃14219308852195122069024692038.738.801432.71435.11439.2后12⁃1812⁃19220329702205339869926700988.421373.112⁃2212⁃23221151462213589070618707948.428.481373.11382.91376.462.8

2.6 工艺器材试验对比

生产品种为集聚纺CJ 11.7 tex,EJM128K型细纱机;牵伸胶辊为φ29.8 mm的J-466型,集聚胶辊为φ29.5 mm的 WRC-965型,后档胶辊为φ29.8 mm的SGN-75型,胶圈为BYA9888型,摇架为裕华SDDA2122PC型气动摇架(V型),钢丝圈为U1 EL UDR 9/0型,钳口隔距为3.0 mm(压力棒上销),前罗拉速度为180 r/min。

2.6.1 更换聚氨酯胶辊

牵伸档胶辊更换为某厂家A型聚氨酯胶辊(磨砺后,光照处理1 min),成纱条干指标较好。具体对比数据见表5,聚氨酯胶辊比丁腈胶辊的成纱质量明显改善。

表5 聚氨酯胶辊与丁腈胶辊成纱质量对比

胶辊类型丁腈胶辊聚氨酯胶辊条干CV/%12.6412.38条干CVb/%1.21.5细节(-40%)/(个·km⁃1)96.361.5细节(-50%)/(个·km⁃1)1.81.5粗节(+35%)/(个·km⁃1)170.5175.0粗节(+50%)/(个·km⁃1)16.311.3棉结(+140%)/(个·km⁃1)132.3125.0棉结(+200%)/(个·km⁃1)25.322.3毛羽指数H2.462.51

2.6.2 缩小胶圈钳口隔距

使用聚氨酯胶辊后,胶圈钳口隔距由3.0 mm缩至2.5mm,须条不易出硬头,成纱条干指标有所好转,对比数据见表6。

表6 不同胶圈钳口隔距成纱质量对比

项目胶圈钳口隔距/mm3.02.5条干CV/%12.6512.30条干CVb/%2.71.6细节(-40%)/(个·km⁃1)109.876.8细节(-50%)/(个·km⁃1)1.80.8粗节(+35%)/(个·km⁃1)172.3159.4粗节(+50%)/(个·km⁃1)10.38.3棉结(+140%)/(个·km⁃1)115.3123.4棉结(+200%)/(个·km⁃1)15.319.6毛羽指数H2.482.63

2.6.3 降低下销高度

将T型下销底面两端13 mm边缘处用砂轮磨去1 mm,边缘处总高由26.25 mm降为25.25 mm,成纱质量有所改善,对比数据见表7。

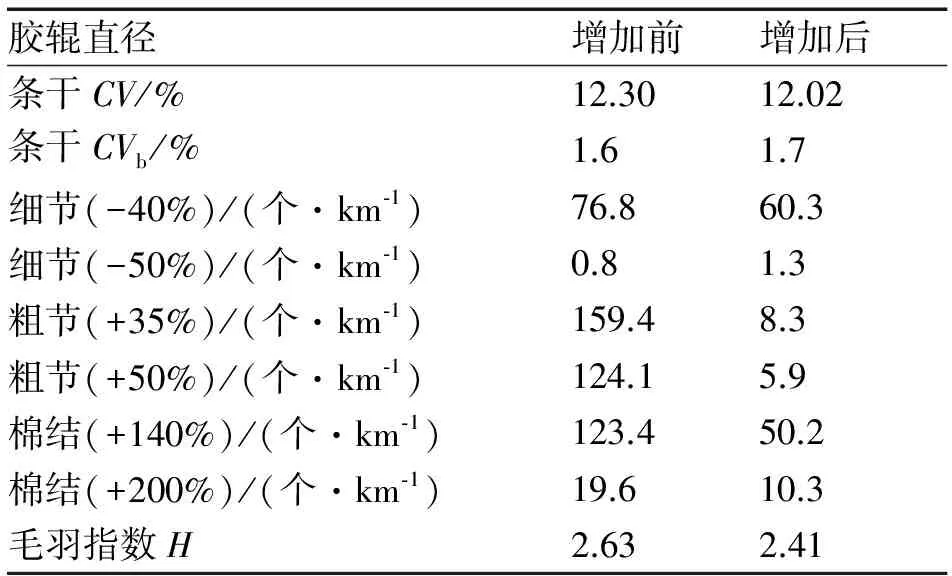

2.6.4 加大中胶辊直径

将现有中胶辊用φ28.7 mm,邵尔A硬度为80度胶辊替代,上胶圈为φ39.5 mm,成纱条干指标见表8。

2.6.5 上销前移

在其它条件不变的情况下,将上销钳口前移(正常工艺是钳口平齐),成纱条干指标见表9。

表7 不同下销高度成纱质量对比

下销高度降低前降低后条干CV/%12.7512.47条干CVb/%1.31.8细节(-40%)/(个·km⁃1)101.377.5细节(-50%)/(个·km⁃1)1.74.2粗节(+35%)/(个·km⁃1)252.9196.7粗节(+50%)/(个·km⁃1)14.26.3棉结(+140%)/(个·km⁃1)117.982.1棉结(+200%)/(个·km⁃1)21.313.8毛羽指数H2.422.29

表8 不同直径中胶辊成纱质量对比

胶辊直径增加前增加后条干CV/%12.3012.02条干CVb/%1.61.7细节(-40%)/(个·km⁃1)76.860.3细节(-50%)/(个·km⁃1)0.81.3粗节(+35%)/(个·km⁃1)159.48.3粗节(+50%)/(个·km⁃1)124.15.9棉结(+140%)/(个·km⁃1)123.450.2棉结(+200%)/(个·km⁃1)19.610.3毛羽指数H2.632.41

表9 上销前移前后成纱质量对比

上销前移前后条干CV/%12.7512.78条干CVb/%1.31.4细节(-40%)/(个·km⁃1)101.381.7细节(-50%)/(个·km⁃1)1.71.7粗节(+35%)/(个·km⁃1)252.9262.5粗节(+50%)/(个·km⁃1)14.217.9棉结(+140%)/(个·km⁃1)117.9262.5棉结(+200%)/(个·km⁃1)21.317.9毛羽指数H2.422.75

综上所述,纺CJ 11.7 tex紧密纱时,使用聚氨酯胶辊,缩小钳口隔距,降低下销高度,加大中胶辊直径(上胶圈直径为39.5 mm),对提高成纱条干水平有利,粗、细节降低明显。具体数据见表10。

3 聚氨酯胶辊的使用与维护

3.1 套制

聚氨酯胶管为铝衬管,要求严格按标准进行检查验收。做好聚氨酯胶辊制作、磨砺和表面处理是用好聚氨酯胶辊的关键,特别是聚氨酯的磨砺与表面处理,尤为重要。胶辊制作前,注重对铁芯的清洁、清洗和检查。使用立式气动套胶辊机,套制前检查铁芯是否灵活,清洁干净铁芯表面。新铁芯用汽油浸泡12 h以上,须除尽铁芯表面及内部防锈油;旧铁芯要先清除橡胶和金属残渣;清洗后晾干,套胶管前再用工业酒精拭擦1次。套制胶管时须确保铁芯、套柱、胶管和导向头同轴;否则,胶管易歪斜,产生严重的应力不匀,影响成纱质量,并导致胶辊过早报废。

表10 相关工艺调整后的成纱质量水平 单位:%

3.2 磨砺

为保证同台胶辊直径的一致性,以及适当的表面粗糙度,胶辊必须进行磨砺。磨砺质量直接影响聚氨酯胶辊的使用效果。粗磨一般选用粒度为40号~60号的大气孔砂轮,精磨选用80号大气孔砂轮,磨削量控制为0.10 mm~0.15 mm。磨削量大,胶辊受压大,产生热量高,易灼伤胶辊表面,影响胶辊性能。磨砺时,砂轮、车头转速偏快掌握,拖板速度偏慢掌握,磨床吸尘风量适当增大,这样磨砺时间长,胶辊表面细腻滑爽,表面粗糙度小。使用FM-5型磨床,车头转速应是丁腈胶辊磨砺速度的1.5倍,砂轮转速为2600 r/min(丁腈胶辊为1900 r/min),拖板移动速度降低50%以上,1个往复,约1 min,磨砺后的胶辊手感细腻、滑爽。表面粗糙度Ra值偏小掌握,一般控制为0.3 μm~0.5 μm。

早期的聚氨酯胶辊磨砺时,胶屑易粘附罗拉、砂轮、胶辊,磨砺需随时用压缩空气清洁罗拉、砂轮表面,影响磨砺质量和效率。改进的聚氨酯胶辊,不存在这样的问题,磨砺性能已接近丁腈胶辊。

3.3 表面处理

根据胶辊硬度与所纺品种确定双组分涂料比例。相对丁腈胶辊,聚氨酯胶辊的表面一般采用双组分偏浓涂料,笔涂处理。具体而言:纺纯棉,最好用紫外线光照处理,也可用双组分涂料微处理,涂料配比A∶B=1∶20以上,笔涂或板凃;但聚氨酯胶辊不易吸收涂料,1遍最好。纺混纺品种时,用涂料配比A∶B=1∶8~1∶10的双组分涂料处理,笔涂1遍。

3.4 回磨周期

胶辊磨损属于光滑面上的磨损,是滚动或在光滑面上的微凸体引起的周期应力作用产生疲劳造成的疲劳磨损,它与胶辊的硬度、弹性、运转速度以及所受压力等因素有关。一般认为,胶辊的耐磨性与其硬度成正比,硬度越高,耐磨性越好。胶辊的弹性影响其动态耐磨性,弹性好,胶辊与罗拉的沟槽压缩变形回复能力强,相对磨耗降低,胶辊的耐磨性提高。胶辊由罗拉摩擦传动,罗拉沟槽齿形侧面、顶面与胶辊摩擦,以细纱牵伸胶辊为例,前罗拉转速为200 r/min时,胶辊与罗拉接触面上任一点的摩擦约为800万次/月,由此可见,胶辊具备高耐磨性的重要性。在纺纱过程中,胶辊与须条接触面所受的压力大,磨损也大,尤其是集聚纺和赛络纺,纺纱动程很小或几乎没有,胶辊磨损严重,回磨周期也相应缩短。

“重定量、大牵伸、重加压、高速度” 的细纱牵伸工艺和各种新纺纱型式的相继出现,显示出丁腈胶辊的不足。一是丁腈橡胶材料的弹性与耐磨性相互制约,不能同时具备高弹性与高耐磨性;二是丁腈胶辊耐油性和耐臭氧性差,对生产环境要求高,使用寿命易缩短。聚氨酯胶辊超强的耐磨性、撕裂强度以及极强的耐油性和耐臭氧性能,正好弥补丁腈胶辊尤其是低硬度丁腈胶辊的不足。

我公司推广使用聚氨酯胶辊以来,环锭纺前档胶辊回磨周期达10个月以上,集聚纺牵伸胶辊的使用周期由2个月延长到6个月以上,不仅降低了用工成本,也减少了备用胶辊数量。

4 结语

4.1 聚氨酯胶辊弹性好,有利于提高成纱品质。相对于丁腈胶辊,聚氨酯胶辊的硬度可偏低选择:纱号范围在27.8 tex以下,纺纯棉品种,胶辊邵尔A硬度为60度~63度;棉与化纤混纺品种,胶辊邵尔A硬度为63度~65度;化纤混纺选用邵尔A硬度为65度以上的聚氨酯胶辊。

4.2 聚氨酯胶辊耐磨性好,上机使用周期长。集聚纺、赛络纺聚氨酯胶辊回磨周期可延长至6个月,环锭纺达10个月以上,可降低劳动强度及用工成本。

4.3 聚氨酯胶辊有很强的握持力,摇架压力可适当降低。环锭纺圈簧摇架前档压力约为100 N/双锭;集聚纺摇架牵伸档压力约为140 N/双锭;V型牵伸气动摇架压力可降低30%~40%。

4.4 在细纱V型牵伸气动摇架上使用聚氨酯胶辊,节电效果明显。以生产CJ 11.7 tex紧密纱为例,节电率达4.36%以上。

4.5 摇架压力降低,不但胶辊的磨损减小,而且罗拉轴承等机件的磨损也减缓,降低了机物料消耗。

4.6 聚氨酯胶辊涩性较强,生产过程中易粘带纤维,须加强维护保养,做好磨砺和表面处理,力求胶辊表面细腻、滑爽。

4.7 建议进一步研究聚氨酯胶管配方,以增强其适纺性和抗绕性,降低生产成本,加快新产品的开发,加大普及推广的发展空间。

[1] 余桂林.聚氨酯胶辊的特性与应用[J].棉纺织技术, 2012,40(11):1-5.

[2] 唐文辉,倪士敏.高弹性低硬度胶辊应用技术探讨[J].棉纺织技术,2004,32(12):29-31.

[3] 唐文辉.胶辊胶圈的技术进步与发展[C]//“五爱·潜阳杯”2014’纺织器材制造、应用及新技术交流研讨会论文集.咸阳:全国纺织器材科技信息中心,2014:87-100.

[4] 任守平,傅霜豫.胶辊压力与纺纱质量的关系[J].棉纺织技术,2000,28(11):16-18.

Application and Research of PU Spinning Cots

JI Yijun,FAN Zhengchun

(Nantong Shuanghong Textile Co.,Ltd.,Nantong 226661,China)

To improve the spinning quality of yarn,introduction is made to the characteristics of PU elastomer material.Detailed comparative analysis is done to rollers of different hardness,different manufacturers and NBR rollers in different process using different accessories in trial spinning.Probing is done into the cautions in correct use and maintenance of PU rollers from telescoping,grinding,surface treatment and regrinding.It is pointed out that PU rollers can significantly reduce nubs,thins,and neps.The rollers are of small deformation and good durability.There is no phase-in period,adapt to sudden changes in humiture in production.It is recommended that Pu rollers can be selected in a lower degree than that as desired.However,the Pu rollers have long service cycle with strong astringent,easy stick with fiber.Something must be done to strengthen maintenance management,grinding surface treatment,keeping the roller surface smooth.

Polyurethane cots;NBR rollers;hardness;yarn quality;cradle pressure;grinding;telescping;elasticity;brush coating treatment

2016-08-06

吉宜军(1966—),男,江苏海安人,高级工程师,主要从事纺纱技术研究、产品开发和生产管理等方面的工作。

时间:2016-10-08 21:21

TS103.82+3

B

1001-9634(2017)03-0038-05

http://www.cnki.net/kcms/detail/61.1131.TS.

20161008.2121.080.html