钢轨打磨机的进给压簧仿真分析

2017-07-06陈江洪张晋西肖思伟陈奕婷胡青松

陈江洪,张晋西,肖思伟,陈奕婷,胡青松,李 洋

(重庆理工大学 机械工程学院, 重庆 400054)

钢轨打磨机的进给压簧仿真分析

陈江洪,张晋西,肖思伟,陈奕婷,胡青松,李 洋

(重庆理工大学 机械工程学院, 重庆 400054)

传统的钢轨打磨机通过旋转刚性螺杆实现打磨砂轮的进给控制。针对传统打磨机在做仿形运动时需要频繁地通过手动进退刀来控制进给量的问题,设计了一种新型打磨机进给机构。该机构结合柔性压簧与刚性螺杆两者的优点,避免了频繁手动操作,能够更高效地完成打磨作业。通过SolidWorks对进给结构中的压簧进行某工况下的动力与运动仿真,通过仿真数据的对比分析,对压簧的稳定性进行验证,为整个设计过程中筛选合适的压簧提供了有力支持。

压簧;仿形运动;进给控制;运动仿真

在机械结构的设计中,压簧广泛应用于缓冲、减振、控制等领域[1]。传统的钢轨打磨机的进给量由螺杆刚性控制。在仿形打磨过程中,必须人工对砂轮进行进刀、退刀操作来控制砂轮与轨道之间的距离,从而达到高质量的打磨要求。对于长期从事打磨工作的工人来说,劳动强度较大。采用压簧与螺杆结合的方式设计进给装置,一方面可灵活控制砂轮在偏转时轴向力的大小;另一方面,通过限位弯管对压簧位移进行限制,让砂轮轴向力始终处于一个恒定的状态,使打磨过程中打磨力始终保持恒定,从而保证了打磨的精度[2]。

磨头架带动砂轮的旋转实现仿形运动,其进给时需要减少位移量,可以通过压簧以能量的方式储存起来,而不用人工进行手动退刀。考虑到仿形打磨砂轮相对于一般打磨砂轮厚度较大的特点,在砂轮磨损一定厚度之后,通过旋转螺杆可以实现对砂轮磨损部分力的补偿。整个过程中由限位弯管、压簧和刚性螺杆3部分的共同作用,使得砂轮在仿形运动过程中受到的打磨力始终保持不变,从而提高了打磨效率。

压簧的稳定性对于打磨机的进给装置至关重要。在结构设计中需要对压簧的稳定性进行验证。刚度太小,压簧的伸缩性太大,打磨时会因为汽油机的振动而无法使砂轮稳定下来,直接影响到打磨的精度[3-4]。刚度过大,压簧的储能作用不能很好地得到发挥,当砂轮进行仿形偏转时[5]容易对钢轨倒角面造成过度打磨,严重时甚至会造成钢轨的报废。利用三维软件SolidWorks中Motion插件进行运动与动力仿真[6],从砂轮与钢轨上分别选取节点,对这两节点之间的线性位移、线性加速度以及压簧自身应力、应变、安全系数进行分析,最终选出合适的压簧。本文选取了两组数据接近的压簧来进行仿真分析,最终通过数据的对比,选出相对合适的一组。以此为例,为后续筛选更多的压簧提供有效的实验支撑,可大大提高设计人员的工作效率。

1 进给装置结构及原理

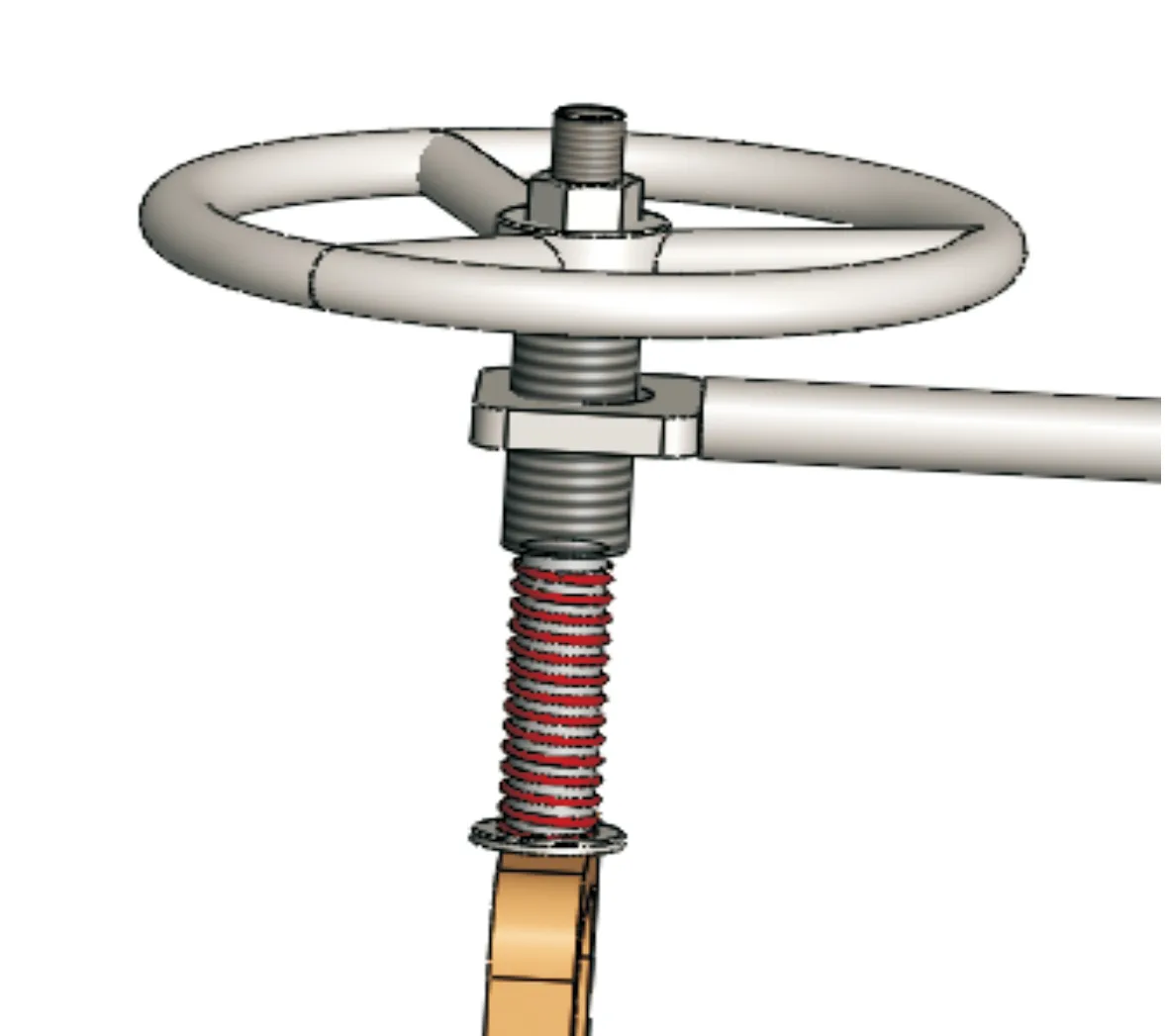

传统的钢轨打磨机,其进给量由螺杆刚性控制,如图1所示。其优点是结构简单、工作平稳[7]。在仿形打磨过程中,打磨砂轮的正磨面需要沿着钢轨外形轮廓进行仿形偏转,最终实现整个钢轨踏面以及两个侧面的全覆盖。

图1中,打磨砂轮从踏面偏转到侧面时,砂轮的进给量会根据正磨面接触位置的变化而改变,因此需进对砂轮行进刀、退刀操作,不断调节砂轮与轨道之间的距离,从而保证打磨作业的质量要求。但工人需要通过不断地操作手轮来控制进刀与退刀,劳动强度大大增加。

采用压簧与螺杆共同实现进给控制,磨头弯管实现仿形运动,一方面灵活地解决了砂轮在偏转时轴向力变化的问题,另一方面通过限位弯管对位移限制,使砂轮轴向力始终处于一个恒定的状态,保证了打磨的精度。进给系统整体结构如图2所示。限位弯管的一端伸进机架支座,通过推力轴承连接,同时限位弯管对螺杆也起到支撑的作用。

考虑到专用仿形打磨砂轮相对于一般打磨砂轮具有厚度较大、磨损较多的特点,砂轮磨损一定厚度之后,会和钢轨形成一定距离差。如果只通过压簧进行调节,会造成力度不够。图3中手轮与螺杆刚性连接,转动手轮可以直接控制螺杆。配合螺杆旋转可以实现对砂轮磨损部分进行力的补偿。

1.磨头弯管;2.限位弯管;3压簧

图3 进给系统中的压簧与螺杆

2 压簧的选择

2.1 弹簧简介及失稳类别

作为一种储能结构,弹簧因其制作材料要求大致分为两种:一种是以气体作为载体,代表有气弹簧、阻尼器;另一种是以钢丝作为载体,也就是平常所说的机械弹簧。机械弹簧因为结构稳定、制作工艺简单、质量轻、强度高、占用空间小等原因被广泛应用[8-9]。在轴向受力方面,机械弹簧主要分为两种:一种是拉伸弹簧;另一种是压缩弹簧。如图4所示。

拉伸弹簧初始状态下簧丝之间是没有间隙的,工作状态下对稳定性要求较低。对于压缩弹簧,簧丝刚度太小或者长度太大,都会造成整体失稳。

压簧的失稳分为两种:第1种是轴向失稳,在受到轴向力作用下,由于材料和环境的原因,压簧产生轴向震荡而不能快速稳定下来;第2种是偏转失稳,压簧长度较大或刚度太小时,在载荷的作用下,压簧发生非轴向的偏转变形(类似于压杆失稳)。

图4 拉伸弹簧与压缩弹簧

为了使这两种失稳造成的影响最小化,需要在设计之初对各种参数的压簧进行仿真模拟分析,选出最合适的压簧。采用SolidWorks 中Motion插件和Simulation插件可以实现运动仿真和有限元分析,相比传统有限元软件更快捷,更方便。

2.2 磨削力的确定

打磨砂轮通过与钢轨轨头接触来实现打磨,整个过程中,打磨砂轮受到3个力:轴向力、径向力与切削力。其中砂轮打磨主要靠轴向力,而径向力很小,可以忽略。随着磨削情况的不断变化,轴向力从最初阶段到不断增大,最后进入稳定阶段。工艺方面,随着弹性变形达到一定阶段,压簧趋于稳定。打磨完成后,砂轮进入光磨阶段,此时砂轮的磨削力为0。

磨削力的计算公式为:

Fz=9.81[CF(vw·fr·B/v)+μFy]

(1)

(2)

其中:Fz、Fx分别为砂轮的切削力与轴向力,砂轮的径向力由于对打磨砂轮影响很小,这里取为0;fr为轴向进给量,根据焊接标准,钢轨焊缝取0.5 mm;B为磨削宽度,根据最大型号的钢轨踏面宽度,取75 mm;α为锥顶半角,其值取30°;CF为切除单位体积所需要的能量,根据汽油机输出功率,这里取1.080 kJ/mm2;μ为打磨砂轮与钢轨之间的摩擦因数,一般打磨砂轮磨料为三氧化二铝,根据其与钢的摩擦情况,取μ=0.17;v为砂轮旋转线速度,汽油机转速为3 600 r/min,砂轮半径r取40 mm,通过计算可得出v=2.4 m/s;vω为工件速度,由于钢轨是固定不动的,参考打磨机工作时沿钢轨移动的速度,取vω=0.1 m/s。

通过式(1)(2)的计算,可以得出砂轮的切削力与轴向力的值,分别为:

Fx=14.5 N

(3)

Fz=16.6 N

(4)

2.3 压簧参数的选择

打磨机进给部分留给压簧安装的距离上限为80mm,所以压簧选择长度必须大于80mm。参考GB/T23935—2009,打磨砂轮磨损量h=50 mm,外加焊缝和肥边进给量,压簧的伸缩量范围为0~12 mm,初选压簧长度为90 mm。根据打磨机进给装置的尺寸,所需压簧的最大芯轴直径为24 mm,最小套筒直径为30 mm,最大工作负载即轴向最大力Pn=14.5 N。由于压簧控制的砂轮只需刚接触钢轨即可实现打磨,接触力的设置为0,即最小工作载荷P1=0。根据胡克定律:F=kx,由式(3)可知:最大轴向力F=14.5 N,伸缩量x=2 mm,可以计算出该压簧的刚度k=7.25 N/mm。

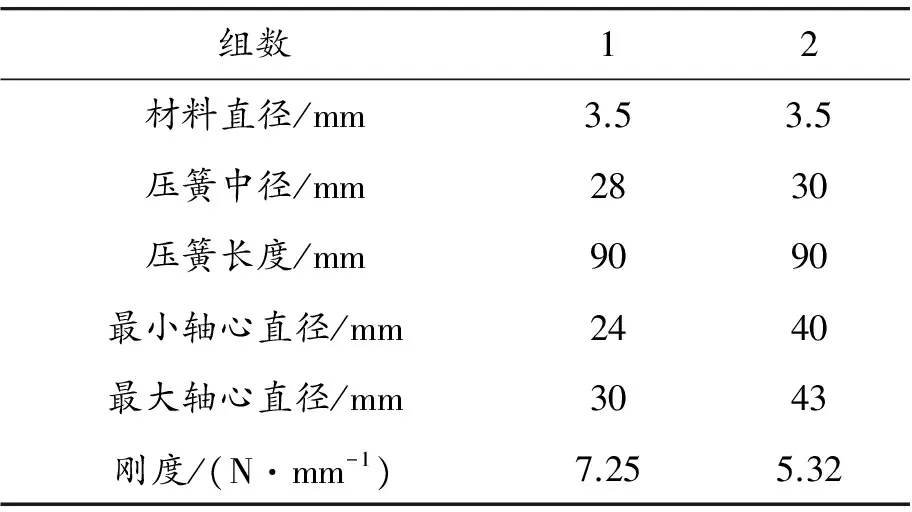

根据GB/T 23935—2009,初选出两组符合设计条件的压簧,其数据如表1所示。分别对两组压簧进行加载与求解[10]。

表1 压簧详细参数

3 压簧稳定性验证

3.1 压簧的轴向失稳验证

利用SolidWorks迈迪插件可以快速设计出特定参数的压簧三维模型。根据表1中的数据,设置相应的参数,通过仿真,从线性位移和线性加速度两个方面进行对比分析。

3.1.1 线性位移

添加SolidWorks Motion插件,进入仿真算例。设置砂轮与打磨件为实体接触,定义砂轮材料为醛酚树脂。由于进给装置上端盖固定在机架上,设置上端盖和钢轨固定。压簧的磨接触力(打磨砂轮静态下接触钢轨的力)为14.5 N,两组压簧原长均为90 mm,根据表1中两组压簧的刚度,通过胡克定律,分别计算出上端盖与下端盖的距离为88 mm和87.3 mm。

设定引力,方向垂直向下。设置加速度。添加压簧,将表1中的参数输入到压簧属性框。为了模拟砂轮工作时的状态,在砂轮上添加旋转马达,砂轮旋转速度根据工况而定,这里设置为2 000 rad/min,设置完毕。通过SolidWorks Motion插件模拟仿真,打开仿真算例里面的计算与图解,选取砂轮上的一个节点为参考,接触面为钢轨表面和砂轮打磨面,开始仿真。得出砂轮与钢轨上节点线性位移曲线。

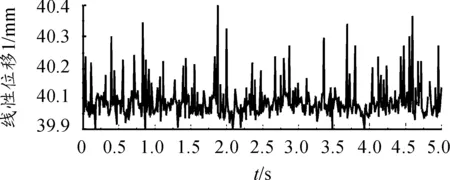

通过仿真分析得出线性位移曲线。线性位移反应了压簧径向伸缩量的变化值,伸缩量的值可以作为压簧轴向稳定性的参考。随着打磨砂轮的高速旋转,线性位移发生不规则的上下波动,图5中第1组压簧的线性位移波动最大值为40.40 mm,最小值为39.90 mm,波动范围为0.50 mm。图6中第2组压簧波动最大值为40.06 mm,最小为39.91 mm,波动范围为0.15 mm。

通过两组压簧线性位移波动状况的对比,打磨砂轮在相同的工况下,第2组数据相比第1组波动更小,线性位移的变化也相对更少。

3.1.2 线性加速度

线性加速度的变化反映了打磨砂轮与钢轨之间接触力的变化,压簧在轴向失稳时,反映出的波动变化较大[11]。进入SolidWorks Motion运动算例,打开运动算例图解,选择砂轮上的一个节点,接触面设置为钢轨表面和砂轮打磨面,开始仿真。

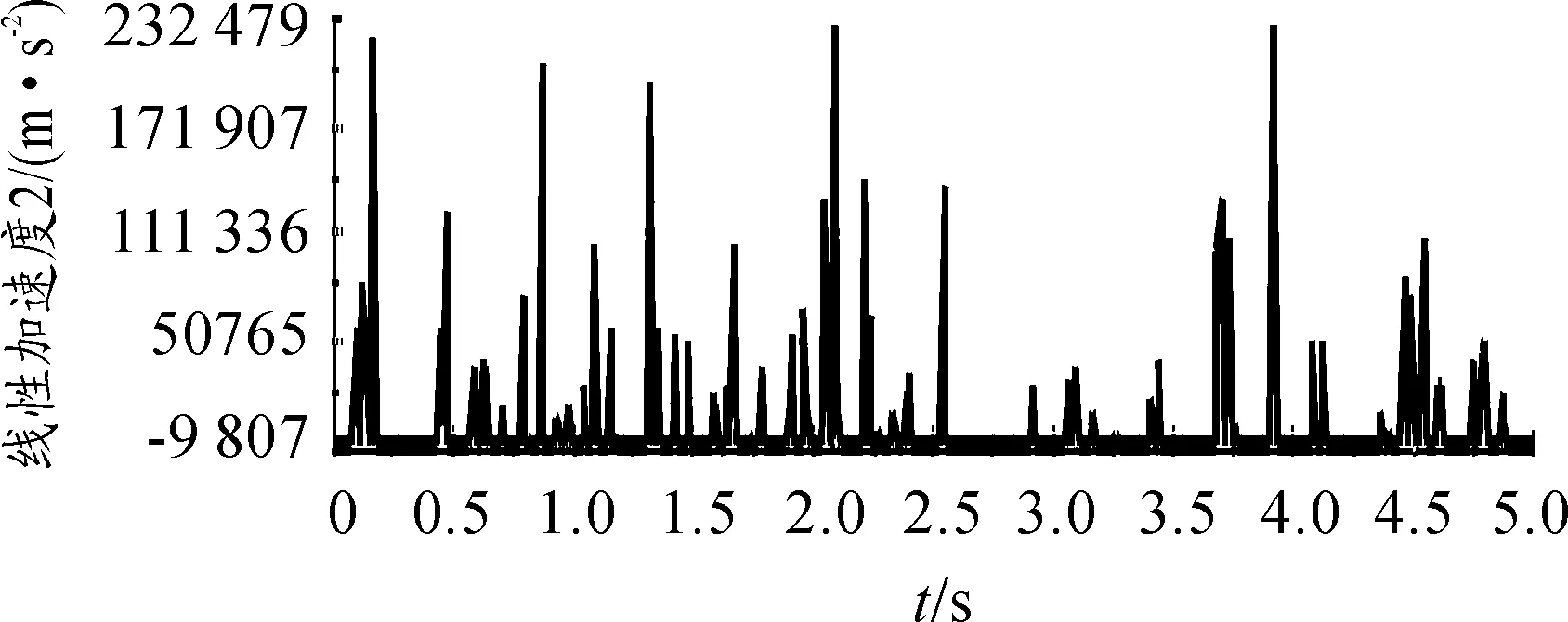

打磨砂轮与钢轨之间的线性加速度反映了压簧在受到相同的载荷下抵抗外力保持原始状态的一种能力,即反作用力,可以作为压簧轴向稳定性研究的参考。图7、8分别为两组压簧在受到相同载荷作用下,砂轮相对钢轨的线性加速度的变化曲线。通过对两组曲线的分析对比可见:第1组压簧线性加速度的变化范围为260 560 mm/s2,第2组压簧的线性加速度变化范围为232 479 mm/s2。其中第2组压簧线性加速度波动范围相对第1组要小,说明了在相同工况下,第2组压簧相对第1组受到的反作用力相对更小,线性位移的变化也相对更少。

图5 第1组砂轮相对打磨件的线性位移

图6 第2组砂轮相对打磨件的线性位移

图7 第1组砂轮相对打磨件的线性加速度

图8 第2组砂轮相对打磨件的线性加速度

综上,通过线性位移和线性加速度两个方面对比可见,第2组压簧相对第1组稳定性更好。

3.2 压簧的偏转失稳

在机械结构中,压簧的偏转失稳可能造成压簧的一端受力不均匀,从而影响到结构的稳定性。传统验证压簧偏转失稳的方法是通过公式的计算来大致估选。其中b表示压簧的长径比,计算公式为b=H0/D2,H0表示压簧的长度,D2表示压簧的外径。压簧连接方式与长径比之间的关系如表2所示。

如果所选压簧的长径比超过这个值b,那么就需要从压力方面来进行稳定性计算。采用SolidWorks模拟仿真可以避开这种复杂的计算方式。

以线性位移和反作用力的仿真分析作为参考,可以很好地验证压簧的轴向稳定性[9],但对于压簧的偏转失稳,需要对压簧本身进行某工况下偏转的仿真分析。目前对于轴向刚度的研究较多,能够实现精确的计算,但对径向刚度的研究均是在假设和近似的前提下进行的,得到的径向刚度近似值为常数,这与实际情况不吻合[12]。由于目前SolidWorks不能对实体压簧进行模型分析,故转为进行有限元分析,并对其整体的应力、应变以及安全系数进行对比。

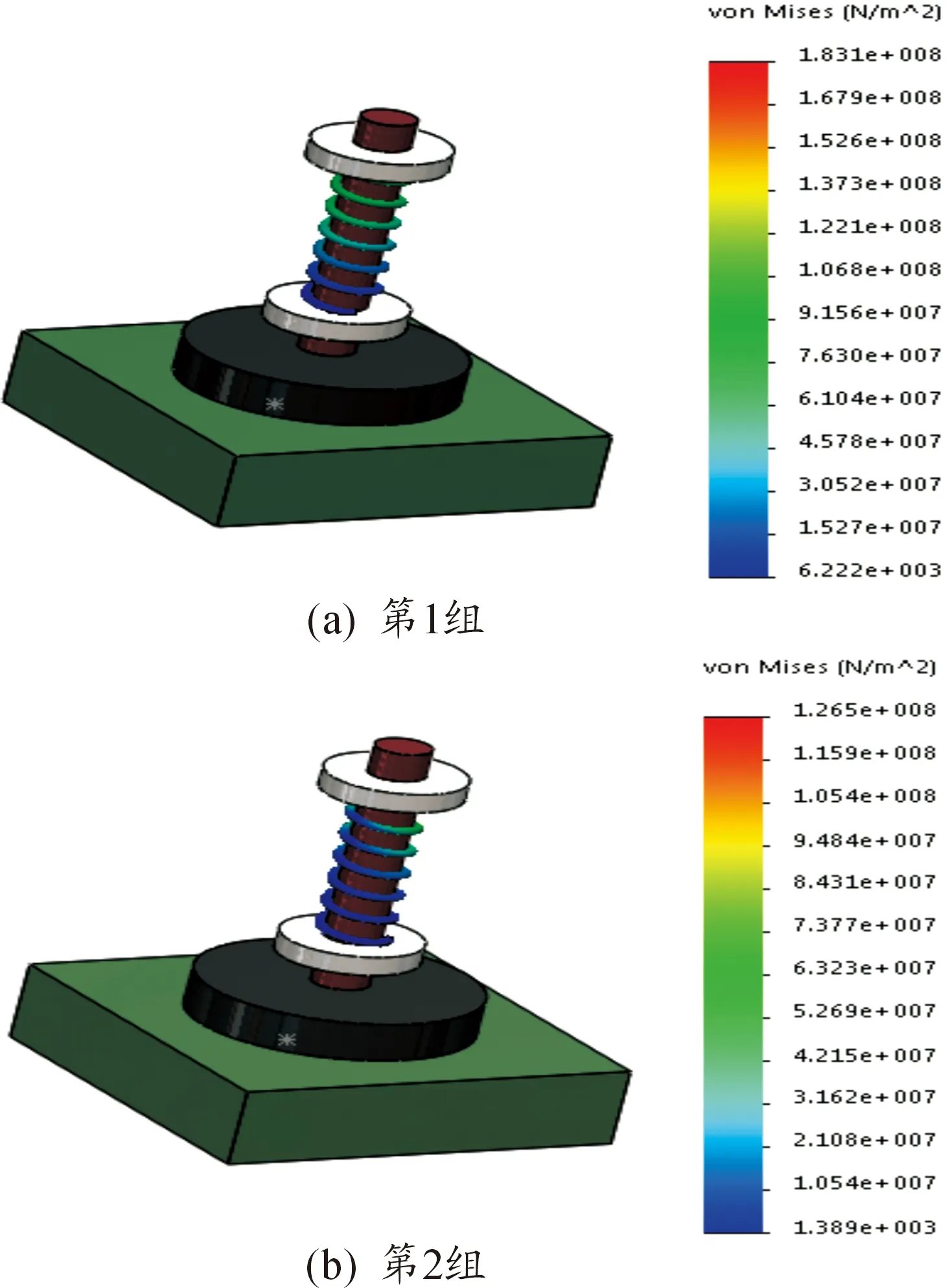

进入SolidWorks Simulation仿真算例,按照表1中的参数进行设置,划分网格,开始仿真。SolidWorks有限元分析优点是操作简单、计算时间短。在装配体中装配好模型,直接施加载荷和约束,当整个仿真过程完成时,相应的计算也完成了,可以很方便地处理应力、应变以及安全系数。通过分析,得出第1组和第2组压簧的应力分析云图,如图9所示。

对比两组压簧的应力分析云图可见:第1组压簧在危险点的应力较第2组更大。打磨砂轮在高速旋转过程中,其应力最大处为两端半切面处。为了压簧的稳定工作,选择压簧种类为两端压缩形式,并紧1.5圈。

图9 压簧应力分析云图

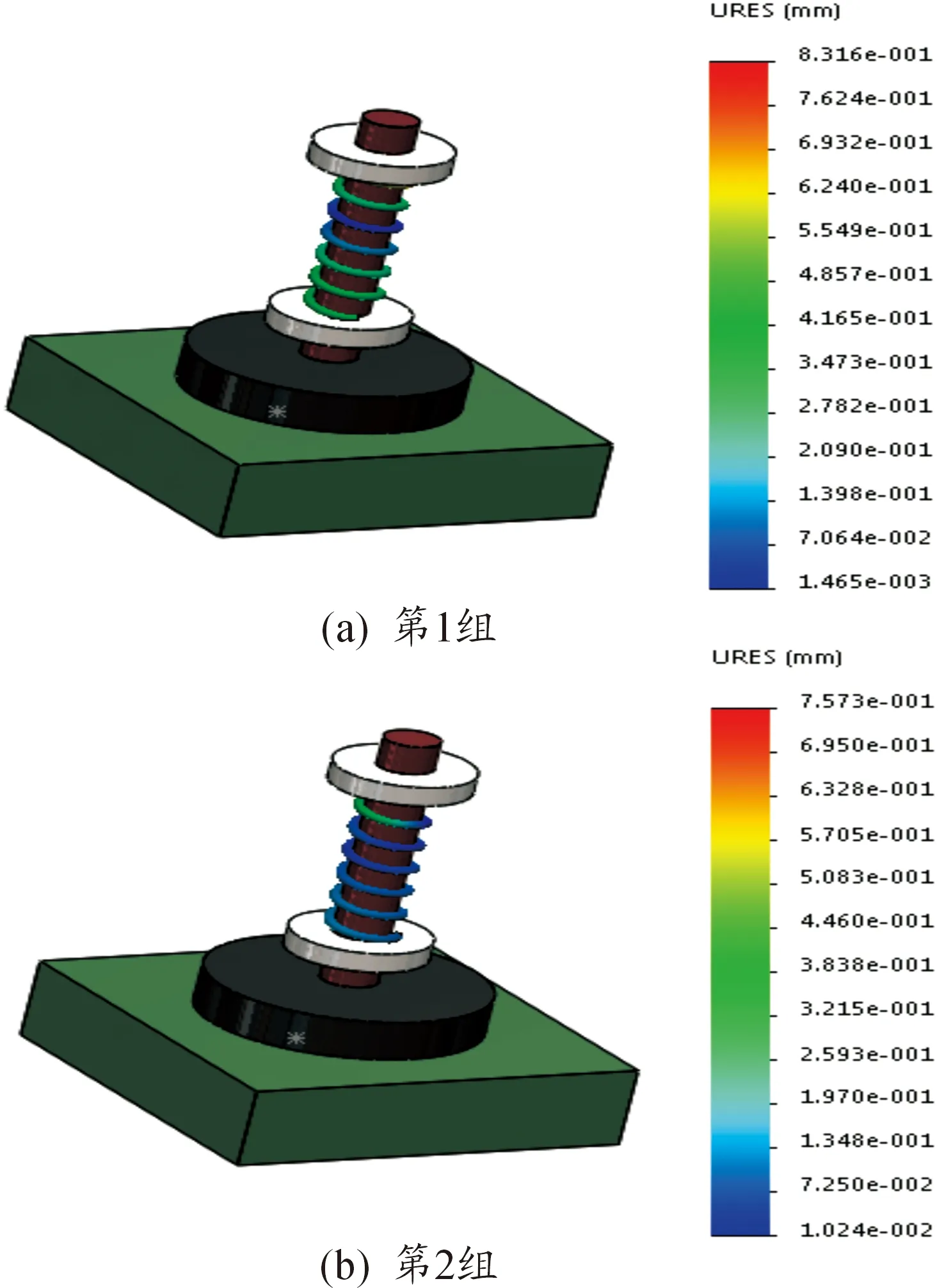

应变反应了压簧在外力作用下的自身各节点的形变量,图10中,对比两组压簧的应变分析结果可见:在各自危险点处,第1组压簧的应变较第2组大。

图10 压簧应变分析云图

安全系数反映了零件受到的应力跟材料允许受到的应力是否相等。对比图11中两组压簧的安全系数云图可见:第2组压簧相对第1组压簧安全系数值更高,在具有相同弹性模量的情况下,第2组受到的应力与材料允许的应力也更加接近。

综上,第2组压簧在应力、应变以及安全系数3个方面的性能都要好于第1组,当压簧受到轴向力较大、发生径向偏转时,第2组压簧抗失稳性更好。

图11 压簧的安全系数

4 结束语

本文通过SolidWorks及其插件对打磨机压簧部分进行模拟仿真分析。针对压簧的轴向失稳和偏转失稳,通过对线性位移、线性加速度、应力、应变和安全系数几个方面的数据对比,最终筛选出合适的一组压簧。相对于传统的有限元分析软件,SolidWorks可以快速简易地得出相同的分析结果,大大缩短了结构的合理性验证阶段,这对于结构设计工程师来说非常有利。

[1] 代冠军,刘红,王军.一种基于振动台的压簧试 验方法[J].叉车技术,2013,1(1):21-22.

[2] 雷晓燕.钢轨打磨原理及其应用[D].南昌:华东交通大学,2000.

[3] 张学义,谭德荣.碟形弹簧的优化设计[J].机械研究与应用,2001,14(1):20-23.

[4] 张利国,张嘉钟,贾丽萍,等.空气弹簧现状及其发展[J].振动与冲击,2007,26(2):146-151.

[5] 邱盛昌,安琦.圆柱螺旋弹簧横向刚度的计算方法[J].华东理工大学学报,2016,35(7):1059-1064.

[6] 张晋西,袁腾飞,程亭森,等.一种钻耕道具的设计及颗粒土壤切削运动与动力仿真[J].重庆理工大学学报(自然科学),2015,29(8):34-37.

[7] 李伟.螺杆螺母传动机构设计心得[M].广州:伊利好开关元件公司,2012.

[8] 赵斌,王茂廷.压簧的可靠性优化设计[J].辽宁石油化工大学学报,2006,26(3):43-45.

[9] 商跃进,王红.变刚度弹簧系统优化设计[J].西南交通大学学报,2006,49(5):837-841.

[10]周文杰,王龙一,甘志华,等.三种不同形式的弹簧性能分析[J]南京航空航天大学学报,2011,43(1),79-86.

[11]褚莲娣.基于质点-弹簧模型的布模拟方法[J].嘉兴学院学报,2002,14(3),57-61.

[12]岳高峰,阳旭英,刁飞.基于SolidWorks软件的模块化设计[J].农机化研究,2009,31(2):80-82.

(责任编辑 刘 舸)

Simulation Analysis of Feed Spring for Rail Grinding Machine

CHEN Jiang-hong, ZHANG Jin-xi, XIAO Si-wei, CHEN Yi-ting, HU Qing-song, LI Yang

(College of Mechanical Engineering, Chongqing University of Technology, Chongqing 400054, China)

The traditional rail grinding machine realizes the feed control of the grinding wheel by rotating the rigid screw. In view of the traditional grinding machine in copying motion, and that it requires frequent manual cutter to control the amount of feed, a new design of feed control structure is put forwaed, and it combines the advantages of flexible and rigid pressure spring screw of the two to avoid the frequent manual operation, and has thereby more efficient completion of grinding operation. The power and motion simulation of pressure spring in the feed structure under working conditions is processed through SolidWorks, and through comparative analysis of the simulation results, it verifies the stability of the pressure spring, and provides strong support for screening suitable pressure spring to the entire design process.

pressure spring; copying motion; feed control; motion simulation

2017-03-11

重庆市基础与前沿研究项目(csts2016jcyjA0444)

陈江洪(1990—),男,重庆南川人,硕士研究生,主要从事机械设计及理论研究,E-mail:245175146@qq.com;张晋西(1962—),男,教授,主要从事机构运动仿真、计算机辅助设计研究,E-mail:zhangjinxi@cqut.edu.cn。

陈江洪,张晋西,肖思伟,等.钢轨打磨机的进给压簧仿真分析[J].重庆理工大学学报(自然科学),2017(6):84-89.

format:CHEN Jiang-hong,ZHANG Jin-xi,XIAO Si-wei,et al.Simulation Analysis of Feed Spring for Rail Grinding Machine[J].Journal of Chongqing University of Technology(Natural Science),2017(6):84-89.

10.3969/j.issn.1674-8425(z).2017.06.012

TH13

A

1674-8425(2017)06-0084-06