高耐磨金属针布齿条钢材探讨(二)

2017-06-23许鑑良

许鑑良

(东华大学 纺织学院,上海 200023)

·技术专论

高耐磨金属针布齿条钢材探讨(二)

许鑑良

(东华大学 纺织学院,上海 200023)

为了探讨在当代金属针布齿条加工工艺条件下如何制造高耐磨产品,分析金属针布的加工工艺和磨损机理,以转杯纺分梳辊齿条为例,对82B,GRST1,GRST2,3个国产新型钢种和瑞士格拉夫公司产OK40型齿条在快速磨损模拟试验机上进行对比试验和分析;详细论述齿条表面氧化皮、表面粗糙度、钢材元素成分与齿尖金相组织、钢材夹杂等对齿条耐磨度的影响;以GRST1钢为基础,吸收OK40型和ECC公司齿条产品用钢材元素成分组合,给出高耐磨金属针布齿条专用钢材元素成分。指出:OK40型齿条耐磨度最好,其次为GRST1钢齿条;影响齿条跑合期磨损的主要因素是其表面氧化皮、冲口和两侧面表面粗糙度及齿部脱碳层;影响齿条稳定期耐磨度的主要因素是钢材元素成分及其质量分数和金相组织;高耐磨金属针布齿条专用钢材元素以GRST1钢为基础,加入Mo元素,使其C,Cr,Ni,Al和Mo的质量分数分别为0.74%~0.78%,0.18%~0.22%,0.054%和0.10%~0.20%。

高耐磨;金属针布;OK40型;齿条;钢材;耐磨度;表面粗糙度;钢材元素;金相组织

3.2.1 主要元素在钢中的作用

各主要元素在钢中的作用[3-6]如下。

3.2.1.1 碳(C)

C质量分数增加,珠光体数量增多,可提高钢材的屈服极限、强度极限和硬度,但塑性和韧性、焊接性能、冷脆性、冲压性能恶化;当C质量分数接近0.8%时,淬火温度区间小,影响在线淬火的稳定性。82B钢齿条淬火后硬度最大、波动亦较大,即是由C质量分数为0.81%所致;GRST1钢C质量分数最少,故其齿尖硬度亦较小。C质量分数亦影响淬火、回火后碳化物含量:C质量分数大,易形成碳化物,且基体C质量分数亦大,其韧性、塑性等变差。

根据笔者对钢齿条磨损机理的研究,针布磨损以软磨料冲击疲劳磨损为主,兼有外来硬磨料犁耕、化纤中消光剂氧化钛等的犁耕、化纤油剂的化学腐蚀磨损、静电纺中为电化学腐蚀磨损。为提高对软磨料冲击疲劳磨损的抗力,应提高钢材韧性,C质量分数控制为0.74%~0.78%,如OK40型齿条;为提高对硬磨粒犁耕的抗力,应在韧性的基体中均匀分布细小的碳化物硬质点,加入少量的Cr,V,Nb等元素;为提高钢齿条化学腐蚀和电化学腐蚀的能力,钢材中还应适当加入少量抗腐蚀元素,如Ni,Cu和Al等。

基于上述,金属针布齿条钢材中C质量分数不宜过大,过大则其脆性增大,不耐软磨料冲刷疲劳磨损且焊接困难、冷加工拉拔易断裂、轧片易开裂、淬火区间窄、热稳定性差,不适合金属针布齿条当今的加工工艺和用户使用要求;但C质量分数亦不宜过小,否则影响碳化物硬质点的形成;因此,齿条的C质量分数控制在0.74%~0.78%最为适宜,如OK40型。

82B钢齿条C质量分数最大,在对比钢种齿条中最不耐磨;在加工中,则拉拔困难、拉拔道数增多、半球化道数增多,色差严重,其焊接困难是最好的证明;GRST2钢齿条亦有类似情况。不加研究,盲目大量使用高C质量分数钢材,在当今齿条制造工艺条件下,无法制造质量稳定的高耐磨金属针布。

3.2.1.2 锰(Mn)

Mn是良好的脱氧剂、脱硫剂,可减弱S引起的钢热脆性;Mn使马氏体点下降从而增加残余奥氏体量,Mn显著地推迟珠光体和贝氏体转变;C质量分数小对珠光体影响大,大则对贝氏体转变影响大,并使二者的转变温度区域下降,但对贝氏体转变的影响更大。

Mn和Fe形成固溶体,提高铁素体和奥氏体硬度和强度,细化珠光体,提高其强度,增加淬透性;经淬火回火后,有明显强化效果,但使塑性略降低。Mn有明显的过热倾向,因此加热时应严格控制温度与时间,晶粒易粗大、增加回火脆性;因此,锰钢易于形成带状组织,并促进各向异性。

对比钢种中,OK40型齿条中Mn质量分数最大,C质量分数也较大,因此淬火稳定性很难控制;另外,Mn质量分数增大,则齿条的弹性大,包小直径的分梳辊较困难。

3.2.1.3 硫(S)

S在钢中偏析严重,恶化钢的质量,降低钢的塑性。FeS熔点低(1190 ℃),与铁素体共晶温度低(988 ℃),钢凝固时FeS析集在原生晶界处;在1100 ℃~1200 ℃热轧时则FeS熔化,削弱晶粒间抱合力而导致钢热脆,因此,对S质量分数应严加控制。加入Mn可形成熔点较高的MnS,防脆。S质量分数大,焊接时产生SO2,金属内形成气孔,疏松而易断头。

对比钢材中,82B钢和OK40型中S质量分数最小,GRST1钢和GRST2钢则是OK40型的2倍,影响耐磨度。GRST2钢偏析严重[7],与其S质量分数大有密切关系。

3.2.1.4 磷(P)

P在钢中固溶强化和冷作硬化。低合金结构钢中加入P,能提高强度和耐大气腐蚀,降低冷冲压性能;Mn,S,P联合使用则钢的脆性大增,故易切削;P熔于铁素体,虽能提高钢的强度和硬度,但偏析严重、增加回火脆性、显著降低钢的塑性和韧性,齿条则不能适应软磨料冲击疲劳磨损;冷加工时易脆裂,并影响焊接性能。

对比钢种中,P质量分数以OK40型齿条最小,82B钢是OK40型的2倍,GRST1钢和GRST2钢的则是OK40型的3倍,故耐磨度显著不如OK40型齿条。

82B钢冷拉脆断,GRST2钢剥壳就断、拉丝极困难,即因其晶粒粗大、晶界偏析严重、存在夹杂物所致[3];GRST1钢的冷加工性能较好,可能与加入V,Nb等增大了韧性有关,弥补了S,P引起的脆性,故耐磨度较82B钢好。

3.2.1.5 铬(Cr)

Cr能增加钢淬透性,并有二次硬化作用,提高碳钢硬度和耐磨性而不使钢变脆。Cr质量分数大于12%的钢有良好的高温抗氧化性和耐氧化性介质腐蚀的作用,提高碳素钢轧制状态下的强度和硬度,降低伸长率和断面收缩率;Cr质量分数大于15%时,使钢的强度、硬度下降,伸长率和断面收缩率相应有所提高,经淬火回火后具有较好综合力学性能,在渗碳钢中可以形成铬碳化物有利于提高耐磨性。

GRST1钢和GRST2钢均含有少量Cr元素,有利于提高耐磨度,二者耐磨度均优于无Cr元素的82B钢。

3.2.1.6 镍(Ni)

Ni强化铁素体,并细化珠光体、提高强度,对塑性影响不显著。对不经调质处理而在热轧、正火或退火状态使用的低碳钢,含一定量Ni能提高强度而不显著降低其韧性,每加1%Ni则强度提高29.4 Pa,且屈服强度提高。对于中碳钢,Ni可降低珠光体转变温度,使珠光体变细、降低共析点的碳质量分数,因而比相同碳质量分数的碳素钢珠光体数量多,使含Ni珠光体铁素体钢强度较相同C质量分数的碳素钢高;反之,钢强度相同时可使Ni钢C质量分数适当降低,能使钢的韧性和塑性增强而提高疲劳抗力、减小对缺口的敏感性、降低低温脆性转变温度。Ni不增加钢对蠕变的抗力,Ni耐酸、碱,对大气、盐都有抗蚀能力。

GRST2钢和GRST1钢均含有少量Ni,且后者的Ni质量分数是前者的2倍,这可能是影响这2个钢种抛光后表面粗糙度Ra值较大的原因之一,且GRST1钢的表面粗糙度波动最大。

3.2.1.7 钒(V)

V与C,N,O有极强的亲合力而形成相应化合物,在钢中以碳化物存在,其主要作用是细化钢的组织和晶粒、降低过热敏感性、提高钢的强度和韧性。当在高温熔入固溶体时,增加淬透性;反之,如以碳化物存在时,降低淬透性,增加淬火钢的回火稳定性,并产生二次硬化效应。钢中的V质量分数除高速工具钢外,一般均不大于0.5%,高强度钢中V质量分数为0.02%~0.06%时,即可细化晶粒、增大强度;合金工具钢中V质量分数为0.10%~0.20%时,即可增加耐磨性和强度。

V在普通低合金钢中能细化晶粒、提高正火后的强度和屈服比及低温韧性、改善钢的焊接性能;V在合金结构钢中,一般热处理条件下降低淬透性;在调质钢中主要提高钢的强度和屈服比、细化晶粒、降低过热敏感性;在渗碳钢中细化晶粒,渗碳后直接淬火、不需二次淬火;V在弹簧钢、轴承钢中,能提高强度和屈服比、提高比例极限和弹性极限、降低热处理时脱碳敏感性,从而提高表面质量。无Cr含V的轴承钢中碳化物弥散度高,使用性能良好;V在工具钢中细化晶粒、降低过热敏感性、增加回火稳定性和耐磨度。

GRST2钢V质量分数为0.08%~0.15%,介于高强度钢和合金工具钢之间。GRST1钢V质量分数为0.10%~0.20%,相当于合金工具钢中V的添加量。正因两钢种加入了V元素,细化了晶粒,提高了强度和耐磨性。这是两个钢种均比82B钢耐磨,且GRST1钢的耐磨度优于GRST2钢的主要原因之一。

3.2.1.8 铌(Nb)

Nb部分熔入固熔体,起固熔强化作用。熔入奥氏体时,显著提高钢的淬透性,以碳化物和氧化物微粒存在时,细化晶粒并降低钢淬透性,增加钢的回火稳定性,有二次硬化作用;微量Nb可在不影响钢塑性和韧性下提高钢强度,细化晶粒,提高冲击韧性,降低脆性转变温度;当Nb质量分数大于C质量分数的8倍时,几乎可固定钢中所有碳,使钢具有很好的抗氢性能;在奥氏体钢中可防止氧化介质对钢的晶间腐蚀;由于固定碳和沉淀硬化作用,能提高热强钢的高温性能,如蠕变强度等。

Nb在普通低合金钢中能提高屈服强度和冲击韧性、降低脆性转变温度,有利于焊接;在渗C和调质合金结构钢中增加淬透性,从而提高韧性和低温性能。

Nb在钢中生成Nb(CN),在950 ℃仅少量熔解于奥氏体,加热到1250 ℃时大部分Nb(CN)都能熔解到奥氏体中去;冷却时,大约在700 ℃附近将从铁素体中析出高度分散的沉淀物,这种沉淀物与母相共格,产生沉淀强化,然而因晶粒度较大,在强化的同时使脆性转变温度升高、使冲击韧性下降;因此,采用控制轧制的方法,把Nb钢加热到1250 ℃~1350 ℃进行轧制,同时将终轧温度控制在Ar3附近,以便得到很细的晶粒度,这样在轧制结束后冷却时,Nb(CN)将在晶粒度很细小的铁素体上以细小均匀分布的形式沉淀出来;在低碳含Mn钢中,在相同晶粒时加入0.02%的Nb,可使钢的σs比不加Nb的钢提高135 MPa,这是沉淀强化效应,但沉淀强化总是引起韧性损失。若采用高温加热轧制、控制终轧温度,得到细的晶粒,利用Nb细化晶粒和沉淀强化的效应,既可提高强度,又可改善冲击韧性;但这种钢在加热到900 ℃~950 ℃时(例如正火处理),沉淀强化作用将消失,此时钢强度提高完全是由于Nb细化了晶粒所致,Nb加入量一般为0.015%~0.05%。

GRST1钢Nb质量分数为 0.04%~0.10%,而GRST2钢则为0.04%~0.08%,两者相近;但GRST1钢的冷热加工性能、焊接性能均良好,而GRST2钢则剥壳、拉丝、焊接均困难,其中原因除其含有W元素外,很可能在热轧过程中未按高温轧制、终轧温度失控而致使晶粒粗大、偏析严重[7]、韧性丧失,耐磨度不及GRST1钢。

3.2.1.9 钨(W)

W的熔点高、比重大,是贵合金元素。W与C形成的WC有很高的硬度和耐磨性,加钨工具钢可显著提高工具钢的红硬性和热强性,作切削工具及锻模具用;但W钢冷作加工硬化严重,其拉丝易断裂、拉丝道数增加、轧片易裂开、轧辊易损等,很难适应现有金属针布齿条的加工工艺。

GRST2钢W质量分数高达0.60%~0.90%,冷作加工难。

3.2.1.10 稀土元素RE(Rare Earth Element)

稀土元素是指元素周期表中的57~71号镧系元素,加上21号钪(Sc)和39号钇(Y)共17个元素,性质接近、不易分离,即为稀土元素。稀土元素具有强烈的脱氧能力,提高抗氧化能力和耐腐蚀性;对氧的亲和力和吸附能力也很大,同时能与硫生成高熔点的各种稀土硫化物,比其他元素具有更强烈的去硫能力,还能改善非金属夹杂物的形状,使之球化,从而减少非金属夹杂物,使钢组织致密、纯净。低合金钢加入适量RE,有良好的脱氧去硫作用;在高温下保持钢细晶粒,提高高温强度。稀土元素的这些作用,显著改善钢的横向塑性和韧性等机械性能,减少各向异性系数,降低脆性转变温度。GRST1钢冷拉、轧片性能良好,比82B,GRST2钢易拉拔、轧片,热加工性能好,淬火后晶粒细小、易焊接,非常适合金属针布目前的加工工艺,这与该钢种含有稀土元素和氧元素不大于50μg/g很有关系。

3.2.1.11 铜(Cu)

Cu改善低合金钢抗大气腐蚀性,提高钢强度和屈服比。Cu质量分数为0.20%~0.50%的钢轨钢耐磨,且耐蚀性为一般碳素钢的2~5倍;铜质量分数大于0.75%,时效强化,过高会导致钢脆;在奥氏体不锈钢中,能提高对H2SO4,H3PO4,HCl的抗腐蚀性。

GRST1钢和GRST2钢均含有少量Cu,且GRST1的Cu质量分数是GRST2的2倍。这就是抛光后两钢种表面粗糙度比82B钢差,且GRST1钢的表面粗糙度Ra值更大的重要原因,实践证明抛光后的GRST1钢齿条置于大气中,可在1 a内不锈蚀。

3.2.1.12 铝(Al)

ECC齿条、OK40型和GRST2钢均含有少量Al,Al元素主要用来脱氧和细化晶粒:在渗氮钢中形成坚硬耐蚀的渗氮层,提高钢冲击韧性、抗氧化、耐锈蚀,改善电磁性能;提高渗碳钢耐磨性、疲劳强度及心部力学性能;在铁素体及珠光体钢中,含Al量多则降低高温强度和韧性。含Al的缺点是影响钢的热加工性能、焊接性能和切削加工性能,GRST2钢的制成品抛光效果比82B钢差,可能与含Al有关。

3.2.1.13 钼(Mo)

Mo能提高钢的淬透性、热强性,防止回火脆性,增加剩磁和矫顽力及在某些介质中的抗蚀性,提高钢抗回火性和回火稳定性,使零件可在较高温度下回火,有效地消除残余应力,提高塑性;降低渗碳钢中碳化物在晶界上形成的连续网状,减少渗碳层中残留奥氏体,增加表面层耐磨性;Mo在锻模钢中,能保持钢硬度稳定,增加对变形、开裂和磨损的抗力;Mo钢能提高对有机酸(蚁酸、醋酸和草酸)及过氧化氢、硫酸、亚硫酸、硫酸盐、酸性材料和漂白粉等抗蚀性,防氯离子点腐蚀;Mo质量分数为1%的高速钢,具有高耐磨、高回火和红硬性等。

ECC公司制造的齿条Mo质量分数达0.92%,GRST2钢中则不大于0.02%,其硬度略高于无Mo的GRST1钢,后期耐磨度较82B钢好,抛光效果较差,可能与此钢种含少量Mo有关。

3.2.1.14 氮(N)

N部分溶于铁,提高了钢的淬透性,增加了蠕变强度;钢表面渗N后,能增加硬度和耐磨性,显著改善抗蚀性;在低碳钢中,残留N导致时效脆性;N在低合金钢中,能与Nb,V形成特殊碳化物Nb(CN)和V(CN),对细化晶粒,改善材料韧性具有重要作用。

GRST1钢和GRST2钢均含有少量N,有利于在钢中形成Nb(CN),V(CN)等特殊碳化物,细化晶粒、改善韧性,故磨损后期相对耐磨度均优于82B钢。

钢中加入合金元素,可显著提高其硬度和强度,冷作加工硬化率显著上升,延展性大大降低,其中P,Si,S,C 冷作硬化率提高最显著;钢中硫化物夹杂造成钢延展性降低,金属针布齿条钢材,因需经拉丝、轧制等冷作加工,故应严格控制P,S到最低限质量分数,尽可能降低Si质量分数,并恰到好处控制C的质量分数。OK40型齿条钢中P质量分数仅为GRST1钢和GRST2钢的1/3;S仅为此二钢种的1/2,C质量分数为0.74%~0.78%,既不低于0.72%,也不高于0.80%,这正是它的奥妙之处。

引进比利时钢丝,C质量分数仅为0.59%~0.66%,S质量分数仅为0.006 0%~0.008 5%、P质量分数仅为0.010%~0.026%,其拉丝、轧片极易,使轧辊寿命大幅延长,坯片几何尺寸精确,产品质量良好;而82B,GRST2钢丝则冷拉困难、轧制易裂、轧辊易损,焊接难、牢度差,则是鲜明的对比。

Ni,Cr,Cu,V也会降低钢的延展性和深冲压性能,加入少量Al可提高深冲压钢板的表面质量。

3.2.2 高耐磨金属针布专用钢材元素成分

综上所述,高耐磨的金属针布专用钢材,可在GRST1钢的基础上,吸收OK40型齿条和ECC公司产品钢材元素成分进行组合,以达到既有良好的冷热加工和冲切加工性能,又有良好抗软磨料冲击疲劳、抗硬磨粒犁耕、耐化学腐蚀和电化学腐蚀性能,建议采用表4钢材元素成分。

表4 高耐磨金属针布齿条专用钢材元素成分及质量分数 单位:%

表4中,在GRST1钢成分基础上作如下变更:

a) 增加C质量分数为0.74%~0.78%,与OK40型齿条C质量分数相同,有充足的C与合金元素形成碳化物硬质点,以提高强度和刚度以及对硬磨料犁耕的抗力;但C质量分数尽量避免为0.80%,以免火焰淬火的热稳定性差,难以保证淬火后金相组织的稳定性,影响焊接。

b) 适当增加Cr含量,Cr的质量分数增加至0.18%~0.22%,与OK40型齿条和ECC齿条含Cr量相同,提高抗腐蚀和抗氧化能力。

c) Ni质量分数为0.054%,与OK40型齿条和ECC齿条相当,提高抗腐蚀和抗氧化能力。

d) 增加Al质量分数为0.14%~0.20%,与OK40型齿条和ECC齿条相当,脱硫以提高冲切性能,改善冲口表面粗糙度,减少沟槽源,防止一开始就集中磨损。

e) 不加W元素,因W元素硬脆(WC的硬度为2400 HV),较耐硬磨料磨损,提高抗硬磨料犁耕的抗力,然而并不适合软磨料磨损要求基体具有韧性的要求,且可防冷作加工硬化过快、脆断、轧片裂开、热处理温度难控制、焊接困难等等。

f) 加Mo元素质量分数为0.10%~0.20%,可提高钢材基体的韧性,以提高抗软磨料冲击疲劳磨损的抗力,形成的MoC硬质点(硬度为2000 HV~3000 HV)可提高抗硬磨料犁耕的抗力。

g) 其他元素保持不变。

加入Mo后冷热加工性能如何,有待实践后再作调整。

3.3 钢材金相组织和硬度对其耐磨度的影响

3.3.1 金相组织对耐磨度的影响

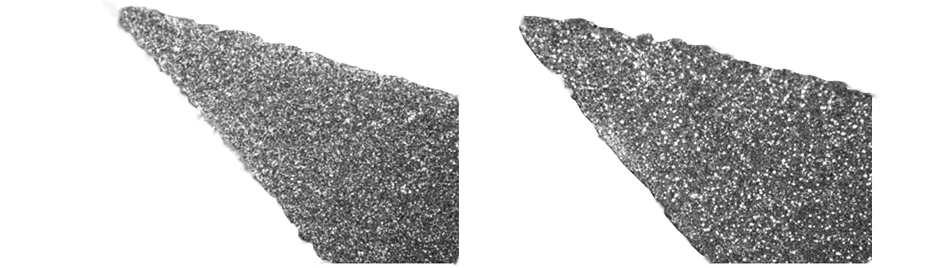

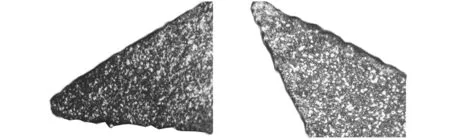

4种钢齿条的金相组织,如图4所示。

a) OK40型齿条 b) GRST1钢齿条

c) GRST2钢齿条 d) 82B钢齿条

OK40型齿条金相组织:细针状+隐针状回火马氏体+点状碳化物,马氏体与弥散的碳化物分布均匀。

GRST1钢齿条金相组织:细针状+隐针状回火马氏体+点状碳化物,碳化物较少,马氏体与碳化物分布欠均匀。

GRST2钢齿条金相组织:细针状回火马氏体+粒状碳化物,碳化物含量较少,马氏体与碳化物分布不够均匀。

82B钢齿条金相组织:马氏体和碳化物晶粒粗大,且分布很不均匀。

4种钢齿条的齿尖均未见脱碳层和明显夹杂物;若有脱碳和夹杂,将严重影响齿条耐磨度。

耐磨性优良的金相组织,应为隐针状回火马氏体中均匀分布细小合金碳化物和少量残余奥氏体,这样的基体才会韧中带硬,具有最高的强韧性,既耐冲击疲劳磨损,又能抗硬磨粒犁耕;4种钢材的耐磨度与上述金相基本对应一致。钢中加入适量的V,Nb,稀土元素(RE)等元素,对细化晶粒,减少非金属夹杂物,形成合金碳化物及特殊碳化物很有利,这也是GRST1钢和GRST2钢晚期耐磨度显著提高的主要因素。

国产新钢种齿条金相组织与OK40型齿条还有很大差距,应优化加工工艺,以赶超国际先进水平。

3.3.2 齿尖硬度对耐磨度的影响

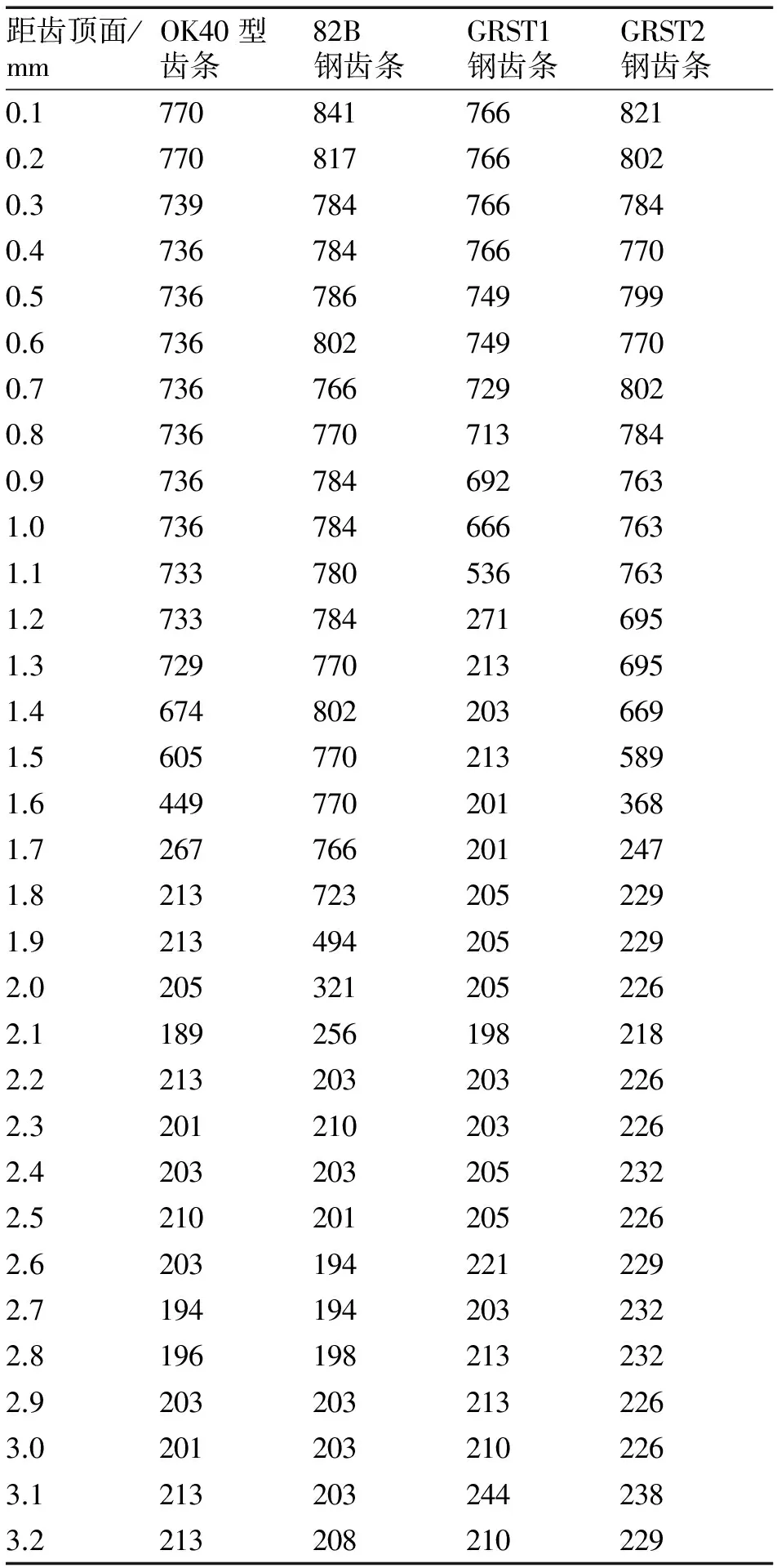

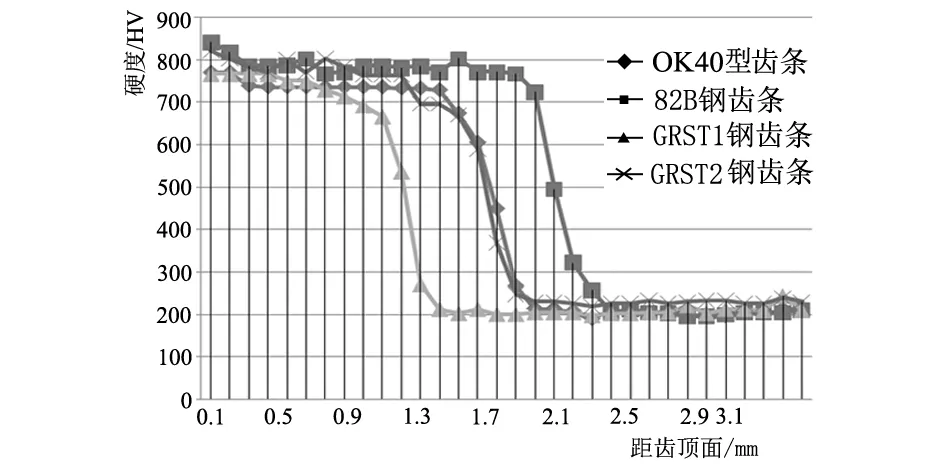

4种齿条齿尖硬度及其分布测定结果见表5,绘成曲线如图5所示。

表5 4种钢材的齿条硬度分布 单位:HV

图5 4种钢材的齿条硬度分布

由表5和图5可知:OK40型齿条硬度为770 HV~605 HV,淬火深度为1.5 mm~1.6 mm,且齿部硬度均匀,波动小,基部硬度为213 HV;82B钢齿条硬度值最大,齿部硬度为841 HV~723 HV,淬火深度为1.8 mm~1.9 mm。GRST1钢齿条齿部硬度与OK40型齿条相近,齿部硬度为766 HV~666 HV,淬火深度仅为1.0 mm~1.1 mm,基部硬度最低。GRST2钢齿条硬度为821 HV~669 HV,淬火深度接近OK40型齿条,为1.5 mm~1.6 mm,基部硬度较高。

4种齿条硬度从高至低的排序为:82B→GRST2→GRST1→OK40型齿条,而相对耐磨度的排序与此相反,可见齿部硬度并不是影响齿条耐磨性的决定性因素。其根本原因是:金属针布的磨损机理主要是以软磨料冲击疲劳磨损为主,兼有硬磨料犁耕、氧化腐蚀和电化学腐蚀磨损,企图追求齿部硬度来提高耐磨度的观点是不符合实际的。淬硬的齿部进行恰当地回火,适当降低齿部硬度,提高韧性,细化晶粒,才能较好地提高耐磨度。应深入研究和优化不同钢种的退火工艺、淬火工艺和回火工艺,淬火加热时提高加热速度,对细化晶粒亦很重要。

4 结论

4.1 OK40型齿条与82B钢、GRST1钢、GRST2钢制造的齿条比较,OK40型齿条耐磨度最好,其次是GRST1钢齿条,GRST2钢齿条耐磨度基本与82B钢齿条相近,但早期82B钢齿条略好,晚期GRST2耐磨度优于82B,可见82B最不耐磨。

4.2 影响齿条跑合期磨损的主要因素是其表面氧化皮、冲口和两侧面粗糙度及齿部脱碳层;国产钢跑合期不耐磨的主要原因是侧面和冲口表面粗糙度差,断口毛刺多、波谷深而多,并存在原始沟槽源,从而一开始就产生集中磨损所致。制造齿条时努力改善齿条侧面和冲口的表面粗糙度,防止齿部脱碳,才可能较大幅度提高齿条的跑合期耐磨度。

4.3 影响齿条稳定期耐磨度的主要因素是钢材元素成分及其质量分数和金相组织,齿部硬度并不是决定性的因素,而是其强韧性。

4.4 三个国产钢种中,以GRST1钢的冷热加工性能、焊接性能最好,较适宜作为金属针布齿条的专用钢材;82B钢冷拉困难,拉拔道数、退火次数多、焊接难;GRST2钢可能因热轧、终轧温度不当,致使晶粒粗大、夹杂多、偏析严重,以至钢丝拉拔极困难、轧片易裂开、淬火稳定性差而难以制得稳定产品,金属针布的耐磨度不如GRST1钢。

4.5 随磨砺时间增加,GRST1钢和GRST2钢的相对耐磨度显著提高,这与钢材中加入Nb,V,稀土元素(RE)等合金元素有关,对减少夹杂、细化晶粒、形成碳化物硬质点,提高强度和韧性,抗腐蚀,从而提高耐磨度起了重要作用,若能再进一步减少钢中P,S的含量,则GRST1钢性能会更理想。

4.6 国产GRST1钢和GRST2钢的金相晶粒虽较细小、均匀,但碳化物较少且分布不均匀,这与退火工艺、淬火工艺和是否回火密切相关,需进一步研究。

4.7 建议采用表4的钢材元素成分作为高耐磨金属针布齿条的专用钢材,以赶超国际先进的高耐磨金属针布齿条。

(全文完)

[1] 许鑑良.金属针布快速磨损模拟试验研究[J].华东纺织工学院学报:自然科学版,1985,11(1):15-24.

[2] 许鑑良,陈丽珍,陈文龙,等.新型钢种的金属针布磨损研究[J].纺织学报,1984,15(2):5-11.

[3] 安继儒.中外常用金属材料手册[M].西安:西安交通大学出版社,1992:1250-1256.

[4] 崔崑.钢铁材料及有色金属材料[M].北京:机械工业出版社,1981.

[5] 《稀有金属应用》编写组.稀有金属应用[M].北京: 冶金工业出版社,1974.

[6] 《稀有金属知识》编写组.稀有金属钽与铌[M].北京:冶金工业出版社,1974.

[7] 金轮针布(江苏)有限公司.内部技术资料[Z].

Probing into High Wear-resistant MCC Wires

XU Jianliang

(School of Textiles Donghua University, Shanghai 200023,China)

To explore how to manufacture high wear-resistant products in contemporary MCC wires processing conditions,analysis is done to the processing technology and wear mechanism of MCC.Sampling the wires on the carding roller of the rotor spinning frame,comparative analysis is done to the products of domestic steel 82B,GRST1,GRST2 and wires OK40 from Swiss Graf company after fast wear simulation test.Detailed discussion is made on the oxide scales of the wires,surface roughness,steel element composition and microstructure of the tooth points,inclusions and other effects on the abrasion resistance of the wires;taking GRST1 steel as the foundation,considering the element composition of OK40 and ECC products,components with high wear-resistant MCC wires are given.It is noted that wires OK40 is of good wear-resistant,followed by that of GRST1.Main factors affecting wire running-in include surface oxide scales,notching,roughness on the both sides and tooth decarburized layer while main factors affecting wire wear-resistance in the stable phase include elements of the steel wire and mass fraction and microstructure.The high wear-resistant wires of MCC,in case of special steel element with GRST1 steel,if element of Mo is added in,so to make the mass fractions of C,Cr,Ni,Al and Mo are respectively as 0.74%~0.78%,0.18%~0.22%,0.054% and 0.10%~0.20%.

high wear-resistant;MCC;OK40;wire;steel;wear-resistant;surface roughness;steel elements;microstructure

2016-09-18

许鑑良(1936—),男,江苏无锡人,副教授,主要从事梳理器材的研究和应用。

TS103.82+1

A

1001-9634(2017)03-0001-07