柱洞法在北京地铁车站工程施工中的应用*

2017-06-19高志刚

高志刚

(西安科技大学建筑与土木工程学院,710054,西安∥讲师)

柱洞法在北京地铁车站工程施工中的应用*

高志刚

(西安科技大学建筑与土木工程学院,710054,西安∥讲师)

以北京地铁15号线学院路站为研究背景,通过查阅资料、咨询专家并进行数值模拟等手段,确立了对导洞内土体进行深孔劈裂注浆措施,加固土体并形成隔水层,取代了传统的地面降水,节约了场地,消除了因降水造成地层水土流失而引起周边建(构)筑物的不均匀沉降,也避免了城市地下水资源浪费。将原来柱洞法的6导洞改为8导洞,钻孔灌注桩改为人工挖孔桩,并对车站结构施工工序进行了优化。工程实践表明,修改后的施工方案缩短了工期,提高了施工效率,效益较好。

地铁车站; 导洞; 数值模拟; 劈裂注浆; 降水; PBA工法

Author′s address School of Architecture and Civil Engineering,Xi′an University of Science and Technology,710054,Xi′an,China

受复杂条件的限制,在城市里进行地下工程施工,常常受到很大影响[1-2]。特别是在首都北京,寸土寸金,基本上没有多少可以利用的施工场地。多年以来形成的地下管线,密集如蜘蛛网,无论是围护结构施工,还是地面止水帷幕施工都存在很大困难,也就更谈不上放坡明挖了。现有的这些条件都决定了只能采用暗挖施工。本文涉及的学院路站即采用柱洞法进行施工。柱洞又称为PBA(Pile Beam Arch)工法,即“洞、桩、墙”暗挖逆作法,是由北京城建设计研究总院著名的地下工程专家崔志杰等发明的修建大型地下空间的方法。该工法主要是利用小导洞和桩技术在对地层不产生大的扰动的情况下,在地下形成梁、柱纵向支撑体系;一旦扣拱完成,即全面形成纵横向框架空间支撑体系。在此支撑体系保护下可安全地开挖站厅层和站台层。在此主导思想下,可以采取不同的具体方案展开施工[3-7]。

本文即以该车站为工程背景,确立了在导洞内采取深孔劈裂注浆措施从而避免地面降水的施工方法,并对原设计PBA工法进行了优化,形成了一套完整的“免降水8导洞PBA”施工技术,可显著节约工期和成本。

1 工程概况

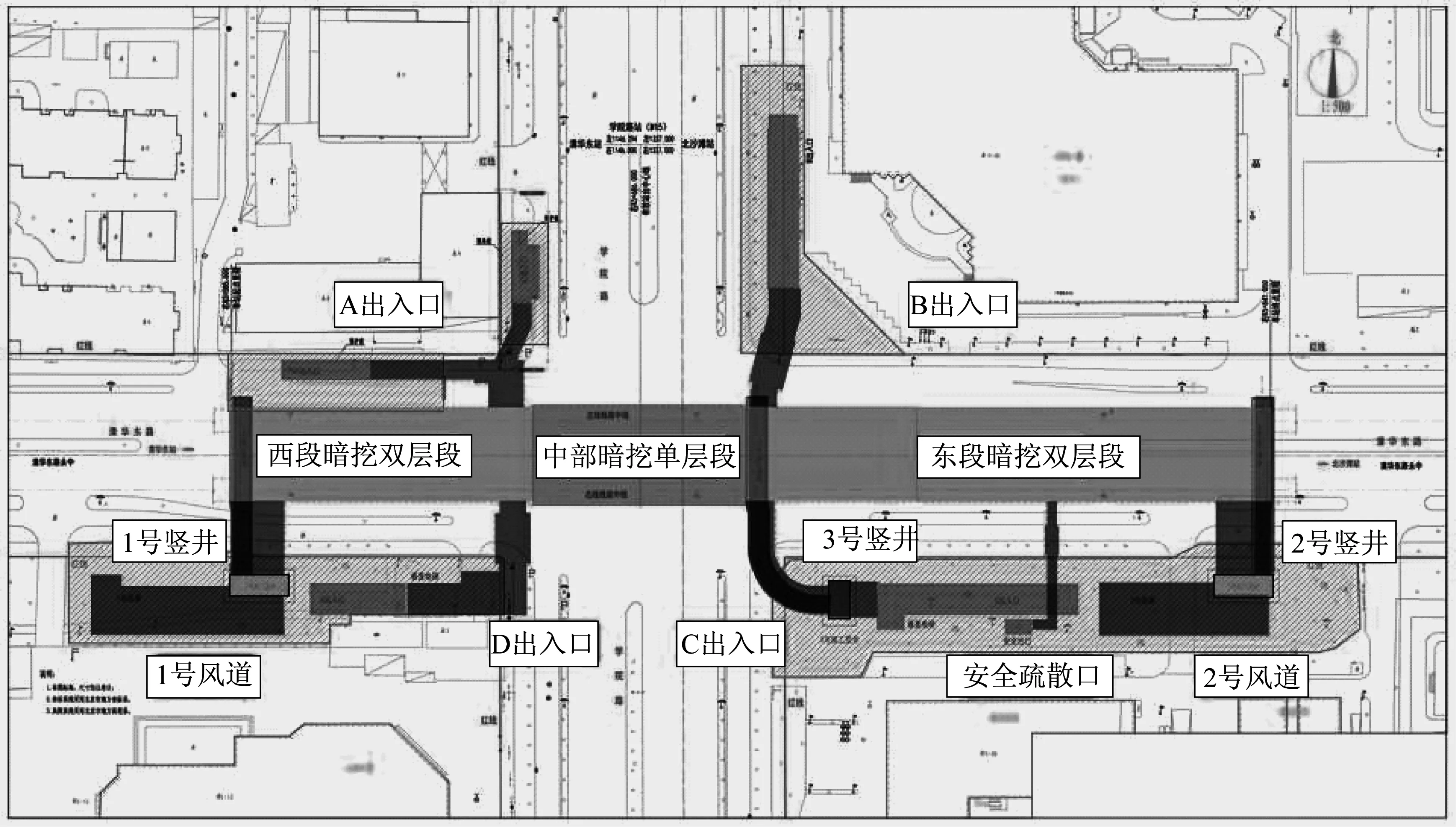

北京地铁15号线学院路站位于清华东路与学院路交叉口,为岛式车站。车站总长为255.5 m,标准段宽23.3 m,有效站台宽14.0 m,车站有效站台中心处轨面高程26.950 m。平面位置见图1。

车站主体采用暗挖法施工,其中中间跨学院路路口为单层段、东西两侧为双层段。西段暗挖双层主体结构部分长74.05 m,采用三联拱结构,标准段宽23.1 m,高15.95 m,最厚覆土8.15 m。中段暗挖单层主体结构部分长52.8 m,采用三联拱结构,结构宽24.5 m,高10.6 m,最厚覆土13.3 m。东段暗挖双层主体结构部分长128.65 m,采用三联拱结构,标准段宽23.1 m,高15.95 m,最厚覆土7.64 m。车站东西两端均接矿山法区间。共设4个出入口、2座风亭。

图1 学院路站平面示意图

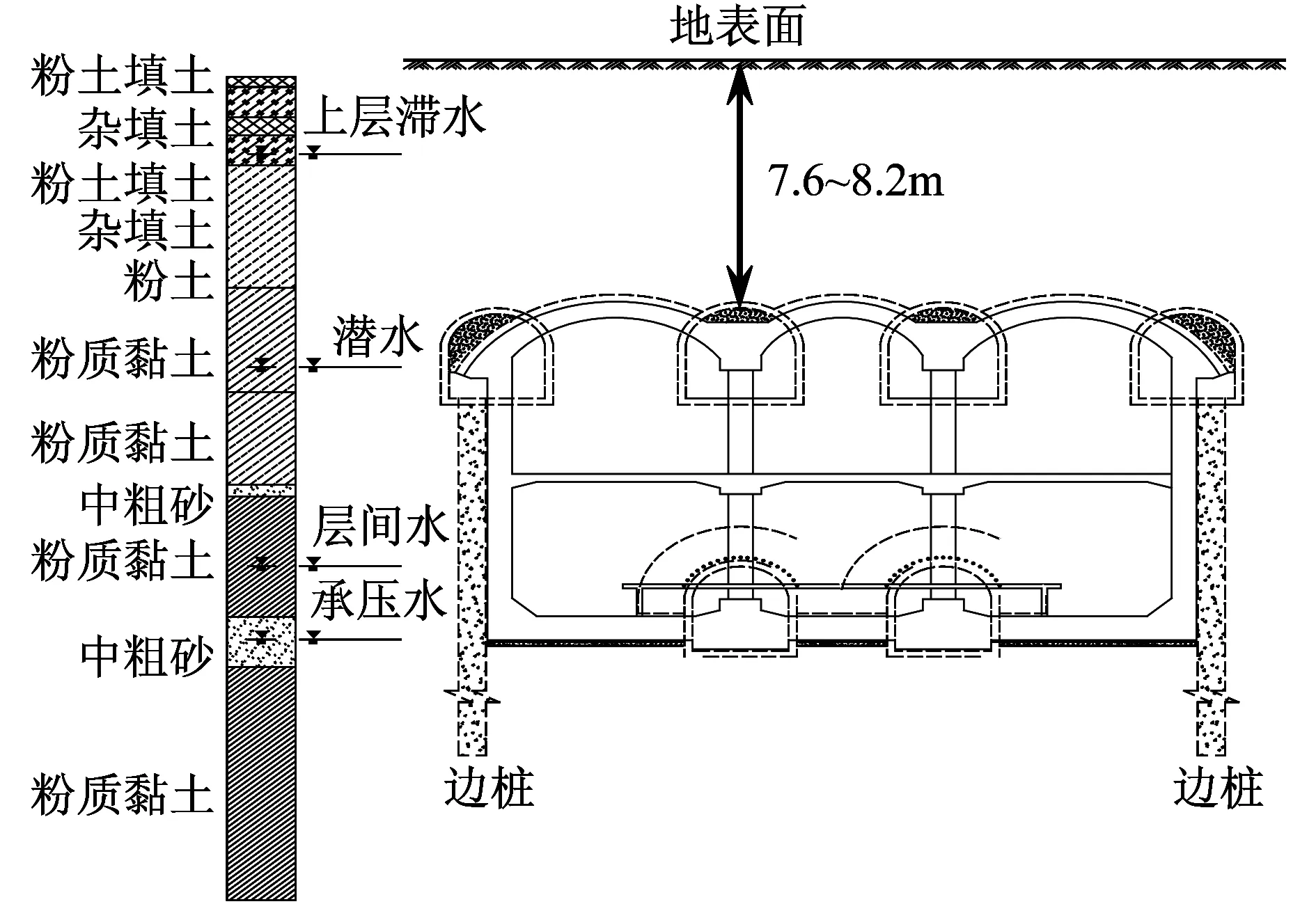

图2 车站横剖面及地质情况示意图

拟建场地内的地下水详细情况见表1。

表1 地下水情况一览表

2 施工方案优化

2.1 原施工方案及其难点

原设计施工方案为6导洞PBA暗挖施工。施工工序按先下后上、先边后中、相邻导洞施工错开10 m以上距离,下层导洞超前上层导洞20 m等原则展开施工。施工顺序为:①施工下层中导洞,②施做底纵梁,③施做上层边导洞,④进行边桩的钻孔、浇筑等工作,错开安全距离,⑤施工上层中导洞及其洞内钢管桩,⑥上层中导洞内施工顶纵梁,⑦分段破除中导洞初支,进行扣拱及钢拉杆的施工,⑧分段对称施工边跨扣拱及二衬,⑨站厅层开挖及其内部结构施工,⑩中板施工,站台层开挖及其内部结构施工,底板施工至结束。

原设计的6导洞PBA施工方案存在以下问题:首先,在上层两侧导洞内施做钻孔灌注桩作为围护结构边桩,在洞内使用机械成孔,施工难度较大;边导洞净宽3.5 m,净高4.25 m,洞内使用机械成孔作业面过小,施工过程产生的泥浆与渣土污染洞内环境,清运比较困难;如果必须在导洞内施工钻孔灌注桩,则需要对施工机械进行改造,以适应洞内空间。其次,机械成孔时间长,洞内作业环境差,钢筋笼吊装节数较多,造成接头较多,连接时间长,同时质量也难以保证。因此需要对开挖施工作进一步的优化工作。

另外,地下工程施工要尽可能提供干作业环境,尤其作为暗挖工程更加重要。一旦发生渗漏水引起管涌,带来的各方面损失不可预计。本方案中原设计计划采用地面降水措施,但由于本车站主体结构降水井位位于新修的城市主干道,交通繁忙,施工围挡后的道路导改难以实施,严重制约施工工期,计划根据已经施工的竖井及横通道地质情况,采取洞内注浆止水措施。因此,对降水工作进行进一步优化,实现无地面降水施工。

2.2 无地面降水施工优化

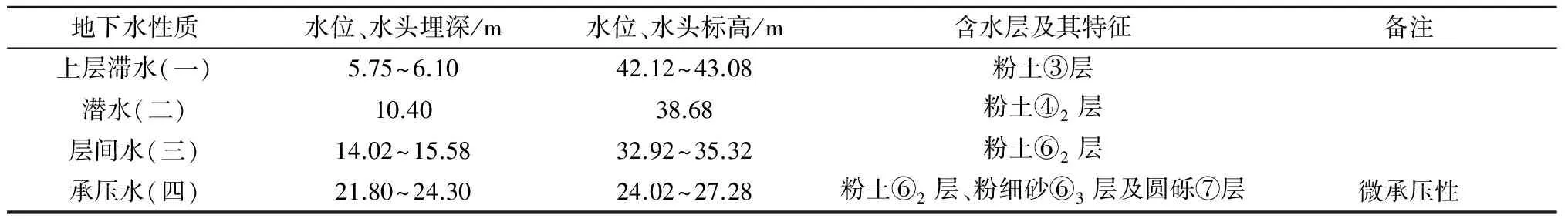

结合以往暗挖隧道的渗漏水封堵施工经验,拟采用深孔劈裂注浆措施,以达到免降水的目的。注浆机理见图3。

图3 土体注浆机理示意图

2.2.1 注浆机理分析

注浆时浆液达到一定压力后,在注浆孔范围会产生一定大小的气泡,随着压力不断增加,最终浆液泡体上方的土体会产生一个锥形剪切面;另一方面,当浆液泡体的直径增大时,周围的土体将提供越来越大的阻力。设浆液泡体的向上总压力为Fy,浆液泡体的水平总压力为Fx,圆柱型浆液泡体的平面投影面积为Ay,圆柱型浆液泡体的侧面面积为Ax。则有:

Ay=π·d2/4,Fy=σ·Ay

Ax=π·d·l,Fx=σ·Ax

式中:

d——浆液泡体直径;

l——浆液泡体高度;

σ——土体的孔隙水压力,在小范围内可视为惟一值。

因此可知Fy的增加与浆液圆柱体直径的平方成正比,而Fx的增加与浆液圆柱体直径的一次方成正比。因此浆液向上总压力的增加幅度远大于总水平力的增加幅度。在一定压力下,浆液泡体直径达到了极限值dmax,与d·l相应的注浆压力设为Pn。当注浆压力为该值时,水平和向上的压力使浆液充分填充土体间缝隙,在拟开挖导洞轮廓外形成注浆圈,从而达到止水目的[8-10]。

2.2.2 注浆的加固效果分析

注浆还兼具以下效果:①扩散的浆液可以有效封堵周围土体的间隙,隔绝空气,形成止水圈;②胶结导洞轮廓外周围破碎体,提高其力学特性,从而减少支护结构的荷载;③劈裂注浆并配合导洞开挖初支,形成的组合拱结构和支护结构共同承载;④注浆可加大支护结构面尺寸,围岩作用在支护结构上的荷载所产生的弯矩减小,从而降低了支护结构中产生的应力,扩大了支护结构承载能力的适应性,与原状土形成一个整体,从而在大构造应力作用下稳定而不易产生破坏。

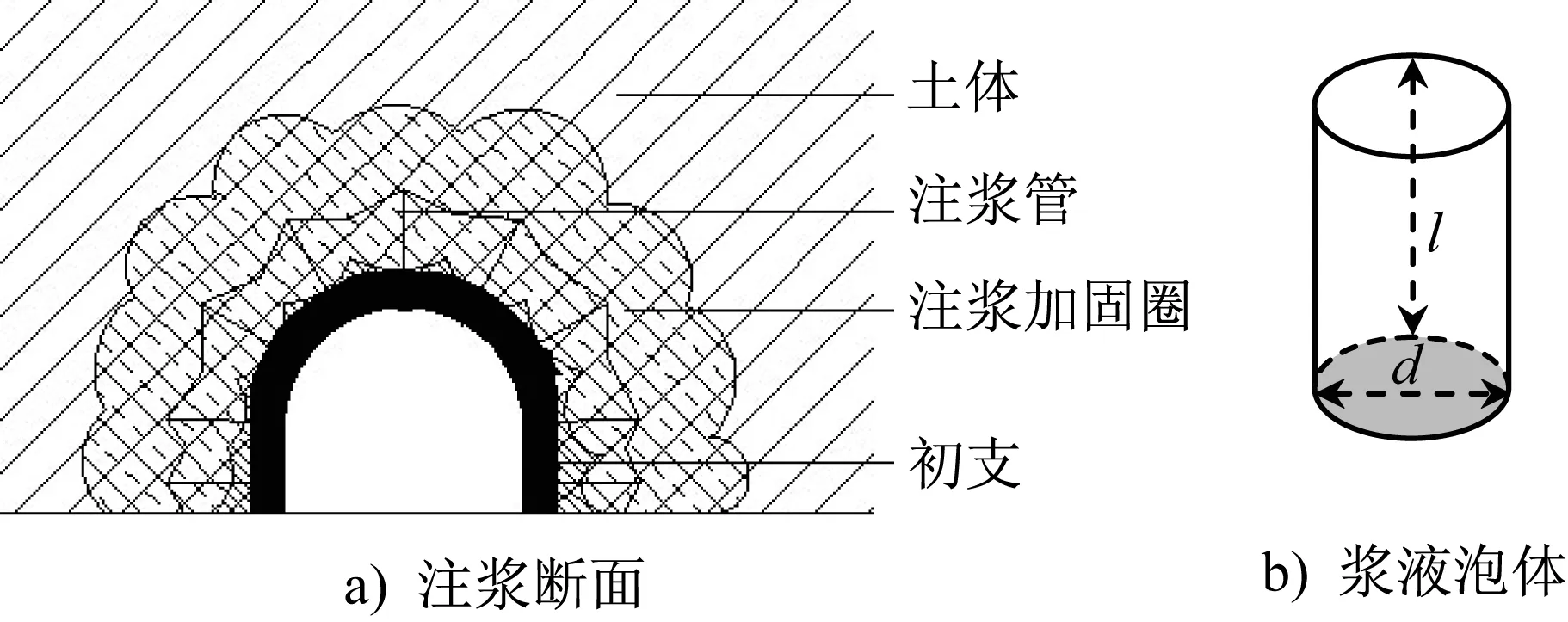

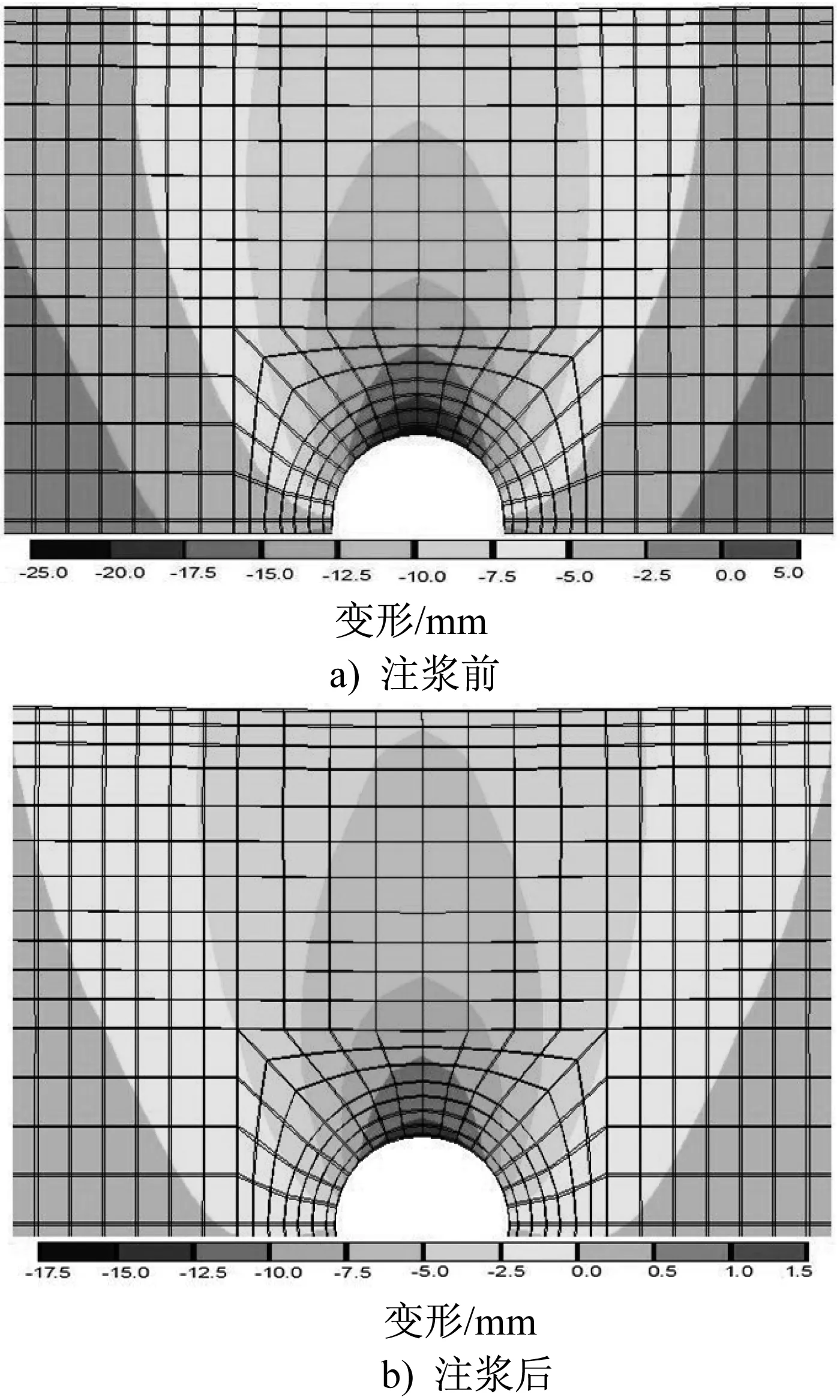

以单导洞为例,采用FLAC3D软件进行深孔注浆数值分析(见图4)。本次计算时采用莫尔-库仑强度准则,在遵循“圣维南”原理的基础上,选择5倍洞径建立模型,模型长宽高分别为20 m×30 m×16 m,模型划分为4 388个单元,4 635个节点。作为平面应变问题考虑,模型的前后左右和底部均采用固端约束,模型顶部为自由约束。

从注浆模拟结果来看,经过对导洞周边土体进行注浆,形成加固止水圈(图2中拱顶深色部分)后,在安全方面,在导洞周边土体受力上相当于拱桥作用,使拱顶沉降减少了30%左右,相应地表沉降也有很大程度的减少,最终使沉降值处于安全控制范围之内。在止水效果方面,不但可以阻止地下水的入侵,保证暗挖施工的干作业,而且对于车站运营期间的防水也有一定作用。

图4 注浆前后地表变形云图

2.2.3 注浆参数设计

理论分析和预测计算都肯定了深孔劈裂注浆的可靠性。现在对注浆参数进行设计计算。注浆压力是注浆施工中的重要参数,它关系到注浆施工的质量以及是否经济。因此,正确确定注浆压力和合理运用注浆压力有重要意义。注浆压力与砂层孔隙发育程度、涌水压力、浆液材料的黏度和凝胶时间长短等有关,目前均按经验确定。通常情况下按如下经验公式计算:

P=kh

式中:

P——注浆压力,MPa;

k——注浆压力系数,按照表2取值;

h——注浆处深度,m。

注浆土层主要是粉质黏土和粉土,结合图2,可得此处注浆理论压力约为0.3 MPa。

表2 注浆压力系数表

劈裂注浆脉压提高后,土颗粒更加密实和固结。但是压力不能超过边界条件的允许值,否则就会引起地面、基础或者结构物的变形和破坏。同时考虑注浆经验理论,注浆压力应是该处静水压力的1~3倍,故注浆压力控制在0.3~1.0 MPa。在注浆过程中要严格控制。

注浆量按照以下公式进行估算:

L=vna(1+β)

式中:

L——注浆量,m3;

v——注浆范围土体体积,m3;

n——地层孔隙率;

a——浆液充填系数,0.7~0.9;

β——浆液损失率,10%~30%。

一般来说,a(1+β)统称为填充率,其值可根据试验确定。

2.2.4 深孔劈裂注浆免降水措施

为达到免降水的目的,根据工程特点和地质条件,在导洞拱部采用二重管无收缩劈裂注浆,用较高的压力将黏性土层中细小裂隙劈开,浆液在劈缝中填充、固结,以达到稳固土体和止水的目的。工艺如下:

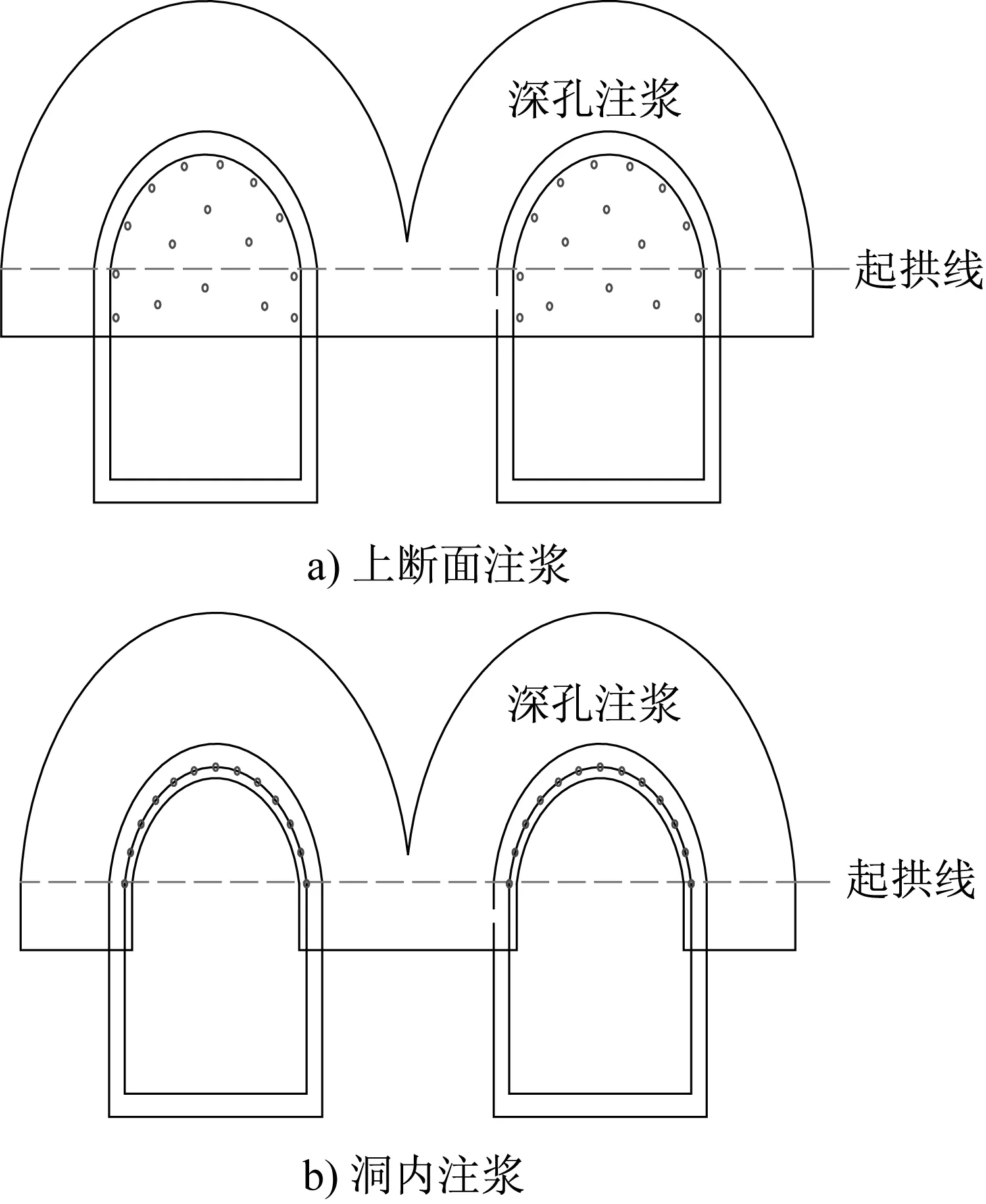

(1) 主要对导洞拱部土体进行注浆止水加固,注浆范围为下层导洞起拱线以下1 m,初支结构外轮廓线以外1.5 m,内轮廓线以内0.5 m;上层导洞起拱线以下1 m,初支结构外轮廓线以外1.5 m全断面。按照先外后内的顺序进行注浆。深孔劈裂注浆示意图如图5所示。

图5 深孔劈裂注浆示意图

(2) 导洞内深孔注浆每一注浆循环,孔径φ50 mm,每个孔眼分两次打孔注浆,第一次打设孔眼外插角度为5°,第二次打设孔眼外插角度为15°,孔眼布设间距为0.8~1.0 m。

(3) 注浆参数取值——注浆采用双液浆,浆液采用相对绿色环保的水泥-水玻璃,其配比为1∶0.8~1∶1(体积比);注浆压力控制在0.5~2.0 MPa范围内,凝胶时间控制在1~2 min;缓凝剂的掺量根据所需凝胶时间而定,一般为水泥用量的2%~3%;注浆采用的水玻璃,浓度为37波美度,水泥为PO.42.5。

(4) 深孔注浆施工方法——①注浆采用双重管后退式分段注浆工艺,分段长度约为0.5 m,钻一孔注一孔;②根据注浆压力不同,施工中浆液霹雳半径为0.3~0.6 m;③重要管线下方地层加固时,采用低压多次注浆,防止压力过大使管线破损;④参考注浆量公式及表3可知,单孔注浆量约为0.6 m3,当流量不变时,若压力长时间不上升,浆液应调浓一级;流量急剧减少,压力上升很快时,浆液调稀一级;⑤注浆快至工作面时,及时减小注浆压力,防止压力过大而引起工作面开裂;⑥注浆结束的标准是孔口压力达到设计终压并维持10~20 min,而且单位时间进浆量很少;⑦注浆结束后,应及时清洗注浆设备,以保证设备完好,管路畅通。

(5) 导洞的加固长度为12 m,每次开挖长度为10 m,预留2 m长的止浆墙,重复以上步骤至开挖结束。

2.3 PBA工法优化

2.3.1 原方案的优化

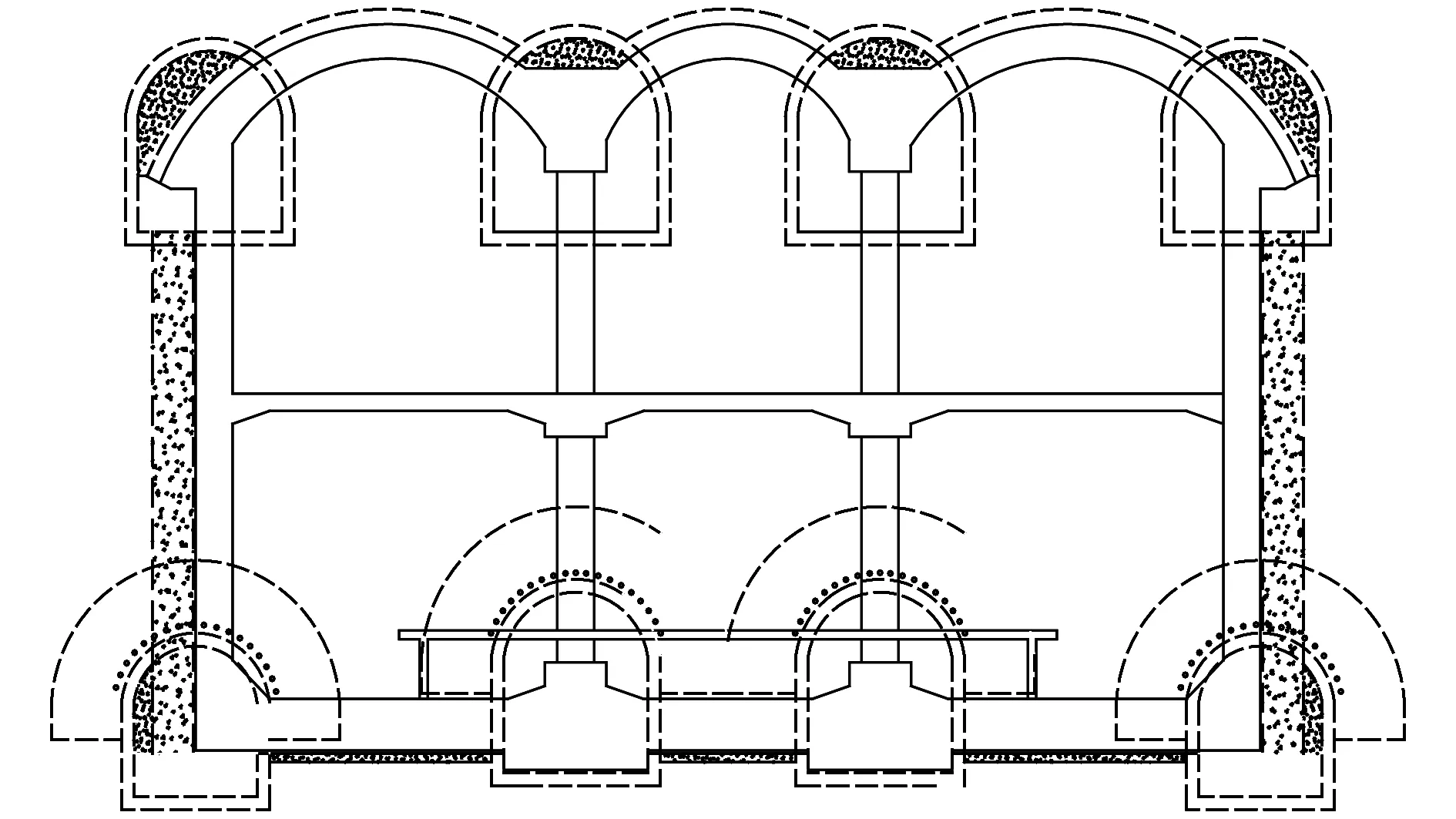

从成本和工期来看,需要寻找一种便于施工而且进度较快的方法。通过比较,决定将6导洞方案优化为8导洞方案,同时将边桩由钻孔灌注桩优化为人工挖孔桩,这样就免去了机械改造,节约了成本,同时也避免了泥浆污染,减少了清运工作。此外,人工挖孔桩施工工艺成熟,桩长较短,只有7.25 m,隔二挖一,钢筋笼的主筋在桩内就可以完成人工绑扎,钢筋连接由焊接优化为机械连接,施工方便,节约工期,且能保证施工质量。优化后的车站施工断面见图6。

2.3.2 优化方案的施工方法

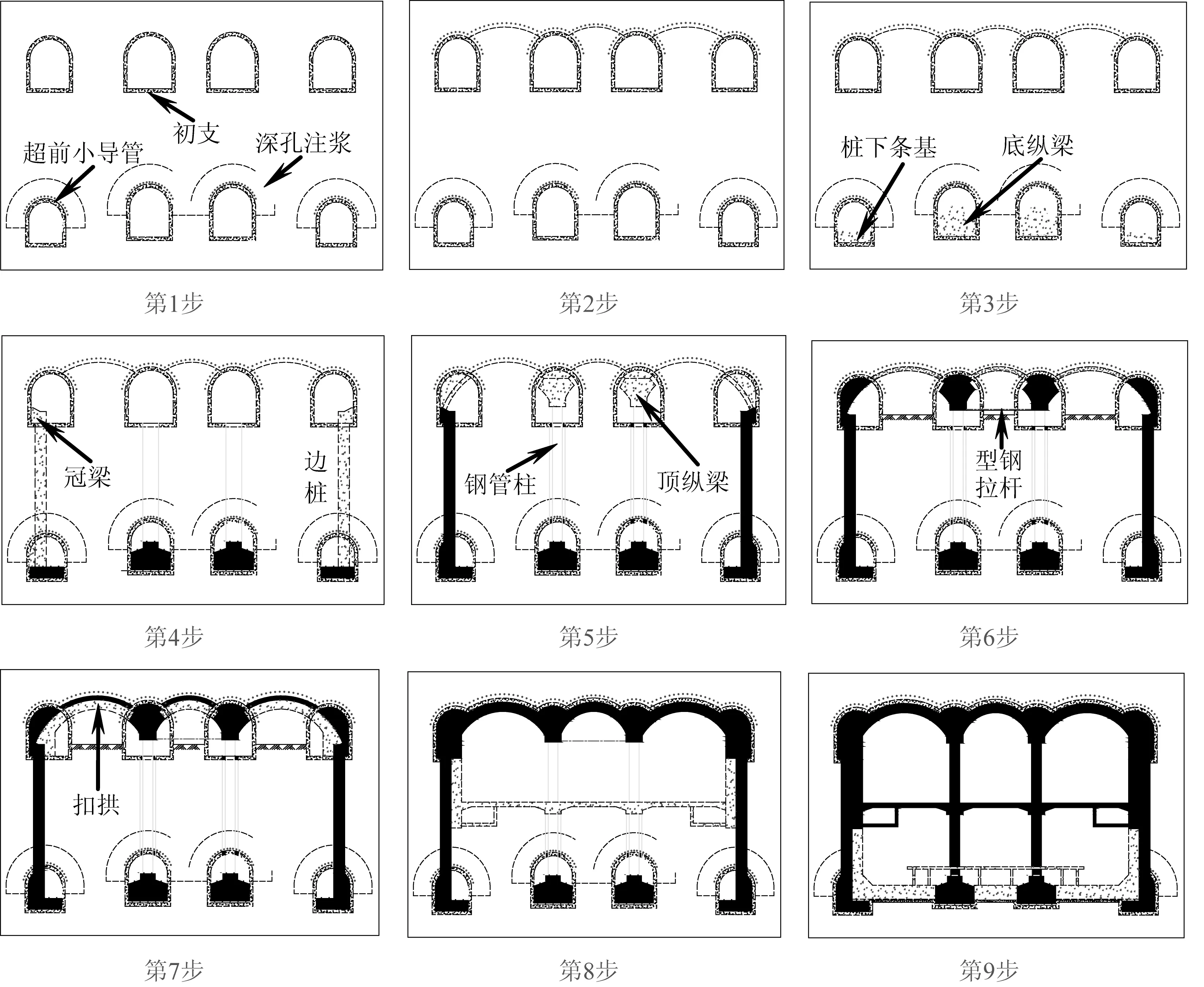

在小导洞初支施工时,几乎将靠近车站一侧的横通道侧壁完全破除,需对马头门处进行门式型钢加固,横向纵向都与初支结构内的格栅钢架采用钢筋绑焊牢固后挂网喷射混凝土,使之形成整体共同受力,完成受力托换,同时做好马头门处第一榀小导管超前注浆工作,控制马头门处的地面及管线沉降。具体施工步序见图7。

图6 8导洞PBA 工法断面示意图

第1步,对上、下层小导洞马头门进行型钢加固,下层导洞进行深孔注浆预加固拱部土体,打设超前小导管预注浆,导洞开挖采用DN32×3.25 mm钢管超前注浆加固地层。小导管从拱部格栅中穿过,仰角及外插角为车站20°~25°。环形预留核心土台阶法开挖导洞,上下台阶错开2.5~3.5 m,先同时开挖两侧边导洞,进尺10 m后再错开施工中间导洞,导洞间拉开10 m距离。

第2步,下层小导洞进尺40 m后,开始施工上层导洞,打设超前小导管预注浆,环形预留核心土台阶法开挖导洞,先同时开挖两侧边导洞,进尺10 m后再错开施工中间导洞,导洞间拉开10 m距离。

第3步,导洞初支结构施工完成后,进行初支背后补偿注浆,处理下层中间导洞防水基面,施做防水层,施工底纵梁及两侧边导洞内的条基,底纵梁预埋钢管柱预埋件,同时用钢板保护防水甩茬,钢筋接头带上保护帽,用胶带固定牢固,采用泡沫进行保护。

第4步,同时施工上下层导洞间边桩及钢管柱的人工挖孔桩,施工边桩及桩顶冠梁,回填下层边导洞桩间及背后的C20混凝土回填,其中边桩钢筋笼主筋采用机械连接,直接在桩内进行绑扎。

第5步,中间导洞中施工钢管混凝土柱(柱挖孔护壁与钢管混凝土柱间空隙用砂填实)。铺设防水层,施作顶纵梁,在顶纵梁中预埋16型工字钢拉杆,并采用同等级混凝土回填顶纵梁上部空间,预留钢筋及防水接头。边导洞内施作初支,初支与导洞间采用C20混凝土回填。

第6步,打设超前小导管注浆加固土体,台阶法开挖拱部土体,先施工中跨初支扣拱,进尺20 m后,同时施工两侧边跨初支扣拱,中跨与边跨扣拱开挖错开20 m距离,两侧边跨扣拱同步开挖。

第7步,初支扣拱施工完成后,分段破除拱部二衬范围内的导洞初支,分段长度为7 m,铺设防水层,浇筑结构拱部二衬,中跨设置钢拉杆。中跨拱部二衬先行,与边跨拱部二衬错开8~12 m,且两边跨同时浇筑。

图7 8导洞PBA工法施工步序

第8步,待拱顶混凝土达到设计强度后,沿车站纵向分为若干个施工段,分层向下开挖至站厅板底标高。分段施作地模,铺设侧墙防水层,绑扎侧墙钢筋,浇筑中板结构、站厅层侧墙。分段长度20~25 m,可根据实际监测情况确定。待中板结构达到设计强度后,沿车站纵向分为若干个施工段(分段长度15~20 m),开挖主体负二层土体至距中板底4 m位置。

第9步,沿车站纵向分为若干个施工段(分段长度15~20 m),分段、对称开挖土体至主体底板位置,先开挖边跨的土体并及时施做300厚钢筋网垫层,后跟进中跨施工,并及时施做300厚钢筋网垫层,待达到设计强度后,铺设底板及侧墙防水层,浇筑中跨及边跨底板结构及负二层侧墙结构。混凝土达到设计强度后,拆除型钢,并施工内部结构,完成车站主体结构施工。

2.3.3 工序优化

原计划在结构底板搭设脚手架来施工轨顶风道,轨顶风道的钢筋需要提前预埋。这种工序对轨顶风道的钢筋绑扎及混凝土浇筑密实性施工带来了困难,难以保证施工质量,且施工时间长,过程不好操作。根据工程实际情况,在施工中板的同时,将轨顶风道同中板一同施工,采用土模施工方法,既保证了轨顶风道的施工质量,又加快了施工进度。

车站结构底板原计划先施工中跨底板,再施工两侧边跨底板。经过研究决定负二层土方开挖至底纵梁顶时,开挖边跨土方,施工300 mm厚钢筋网垫层,施工边跨底板,中跨则作为施工便道,便于施工材料运输,待两侧边跨底板施工30 m左右,可以进行侧墙施工后,开始开挖中跨土方,施工中跨底板。工序优化后可以加快负二层侧墙的施工进度,节约工期。

3 施工监测

3.1 监测目的及测点布置

为了确保优化方案的施工可靠性,随时掌握施工过程中的动态信息,以便及时调整支护参数,完善施工设计,确保施工安全生产,对施工过程进行全程监测。

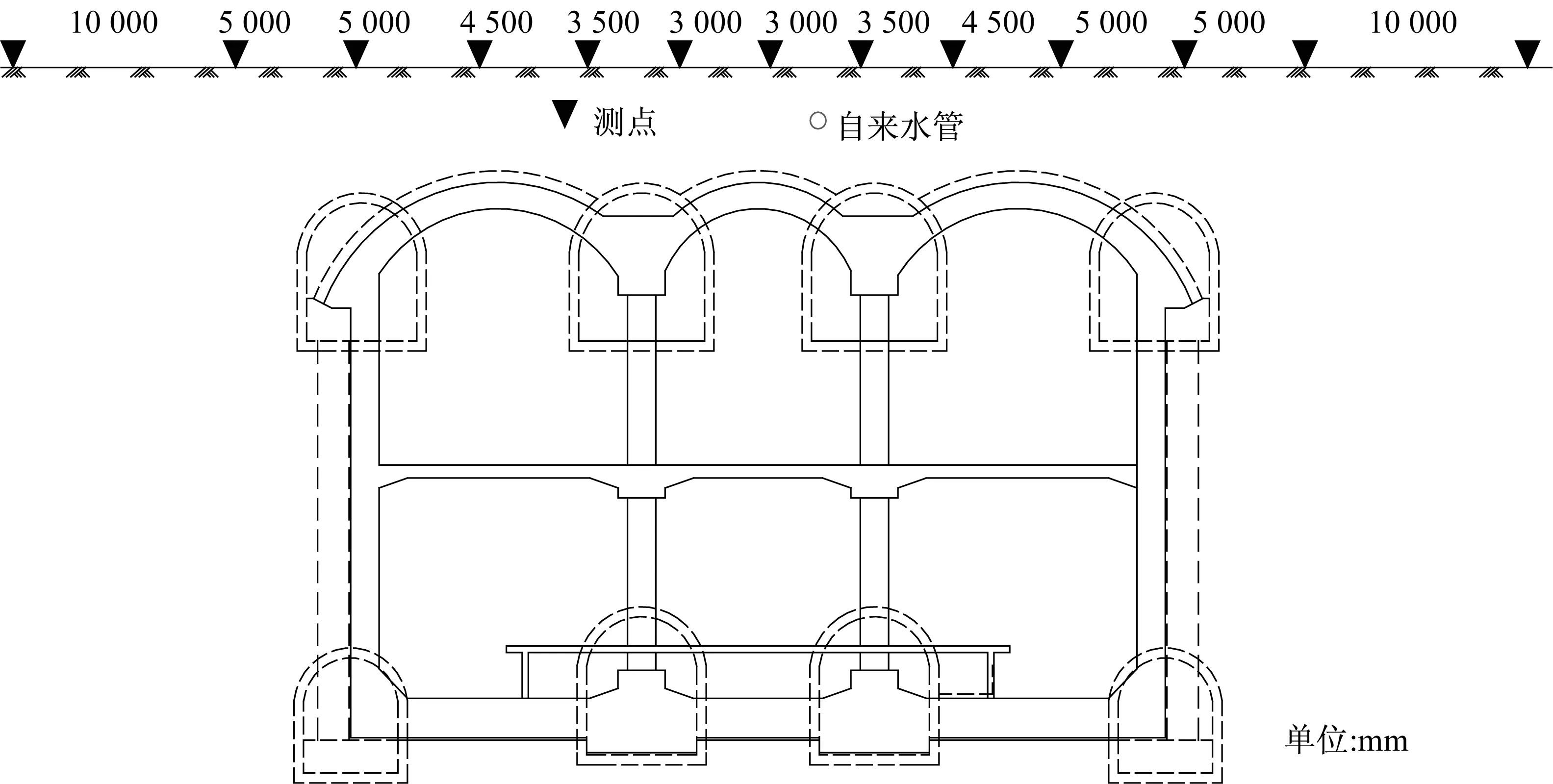

根据本工程的特点及施工方案,对车站周边环境及初支结构进行布点监测(见图8),监测以地表及地下管线位移为主,真实采集数据,及时分析对比,及时反馈信息,指导施工。

图8 地表沉降测点布置图

3.2 监测结果分析

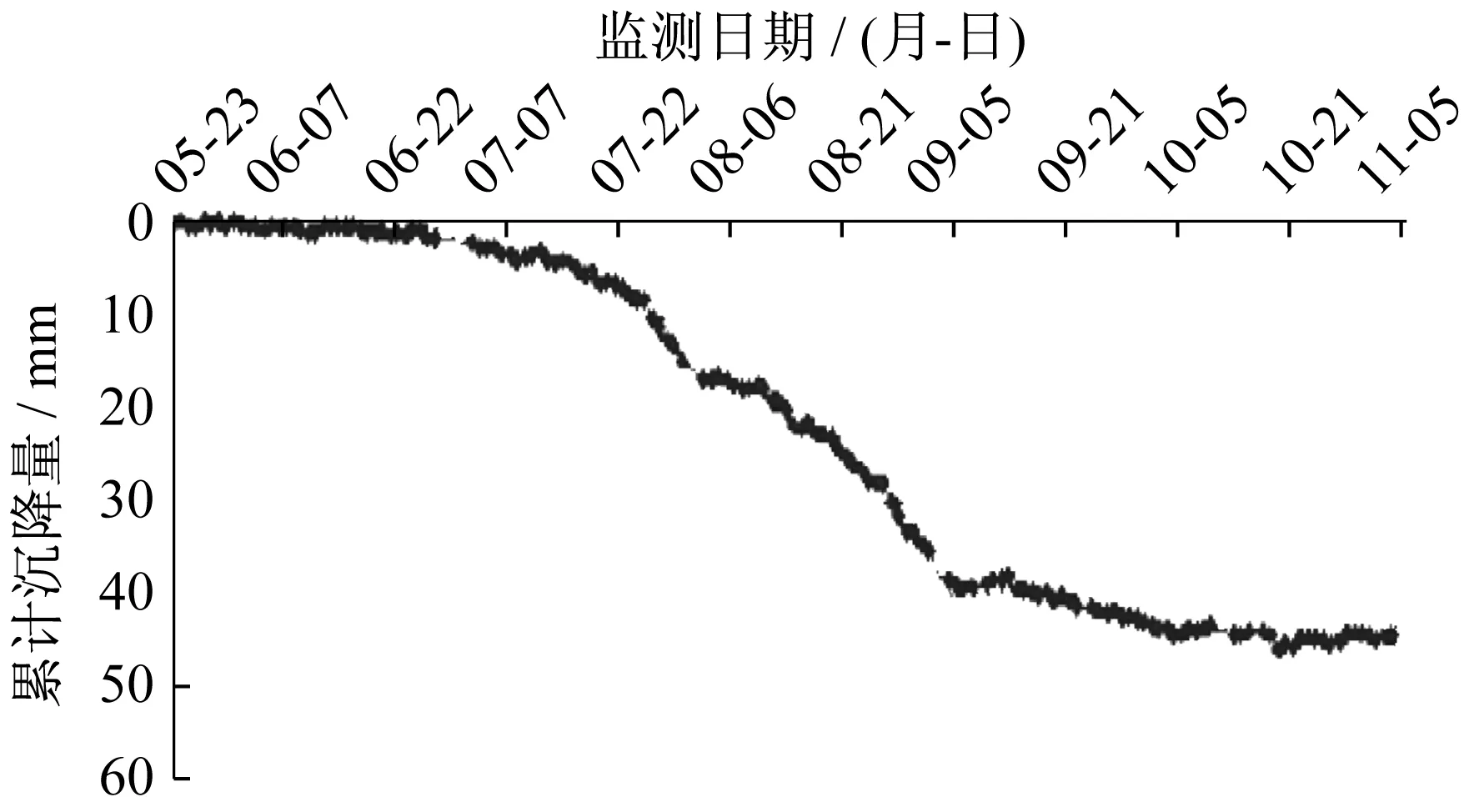

因为车站上方有一道直径1 400 mm的自来水管,因此重点对自来水管上方的土体沉降进行分析,其上土层沉降参见图9。

图9 地表沉降曲线

由监测数据变化曲线可知,车站初支施工期间,在横通道破除马头门开挖小导洞期间,结构上方土体扰动较大,尤其管线上方的土体由于自身施工原因产生较大位移,沉降量较大,随着暗挖施工措施不断加强及现场严格控制,沉降值趋于平稳,地表最大沉降量为46.7 mm(设计要求60 mm),工程施工风险整体处于可控状态。

4 结语

(1) 通过数值分析及理论计算并试验等手段可以通过二重管深孔劈裂注浆技术在导洞外形成加固止水层,从而避免地上降水措施,节约了场地和工期。

(2) PBA工法施工时,将6导洞方案优化为8导洞方案,边桩由钻孔灌注桩优化为人工挖孔桩,可以避免机械改造,也降低了孔深;同时将桩身钢筋笼由焊接优化为机械连接,有利于洞内施工环境保护,也大量节约了工期。

(3) 将轨顶风道和车站结构中板一起施工,底板中跨作为施工便道滞后边跨施工的工序非常有利于施工,值得推广。

(4) 本案例中形成的免降水8导洞PBA暗挖工法经济适用,适合在同类暗挖工程中推广。

[1] 丁烈云,李炜明,吴贤国,等.武汉地铁施工对轻轨桥梁影响的数值与监测分析[J].铁道工程学报,2010(10):87-90.

[2] 王霆,罗富荣,刘维宁,等.地铁车站洞桩法施工引起的地表沉降和临近柔性接头管道变形研究[J].土木工程学报,2012(2):155-161.

[3] 韦京,王芳,孙明志.PBA工法地铁车站下穿桥梁方案优化研究[J].现代隧道技术,2014,51(6):101-107.

[4] 孙长军,张顶立,郑昊,等.PBA大直径盾构隧道扩挖车站施工的关键技术[J].北京交通大学学报,2015,39(1):21-27.

[5] 王亮.PBA洞桩法扣拱施工地表沉降数值模拟研究[J].西安文理学院学报(自然科学版),2013,16(1):121-124.

[6] 李皓,葛克水.PBA工法导洞开挖顺序数值模拟研究[J].施工技术,2015,44(7):110-116.

[7] 宋建,樊赟赟,霍延鹏.复杂条件下浅埋暗挖地铁车站施工地表沉降规律分析[J].现代隧道技术,2012(6):88-92.

[8] 曾德光,谢保良,肖双泉,等.WSS工法灌浆技术的应用研究[J].市政技术,2006,24(4):237-392.

[9] 王志德.WSS工法在城市隧道穿越基础加固工程中的应用[J].施工技术,2005(增):291-295.

[10] 张臻.二重管无收缩双液WSS工法注浆技术在基坑施工中的应用[J].建筑技术,2009,40(2):138-140.

Application of PBA Underground Excavation Method in Beijing Metro Station Construction

GAO Zhigang

Based on Xuanyuan Road Station of Beijing metro Line 15, the measures of deep hole fracture grouting are taken through data search, expert consultation and numerical simulation. By this way, the place of the traditional ground surface dewatering is taked by the reinforcement of the soil to format the water-resisting layer. It saves space, eliminates the uneven settlement of the surrounding buildings caused by soil erosion because of dewatering,and circumvents the waste of groundwater resources. This method optimizes the PBA excavation method from 6 guide holes to 8 guide holes,from bored piles to artificial drilled piles,and the working procedure of the station structure as well. The engineering practice shows that the optimized construction technique can shorten the project time limit,improve the efficiency of construction and bring about larger benefit.

metro station; guide hole; numerical simulation; fracture grouting; dewatering; PBA (pile beam arch) excavation method

*国家自然科学基金项目(41502298)

TU 94+1

10.16037/j.1007-869x.2017.05.028

2016-03-10)