上海轨道交通1号线车辆构架裂纹产生原因探究

2017-06-19丁亚琦

丁亚琦

(上海地铁维护保障有限公司车辆分公司,200235,上海∥工程师)

上海轨道交通1号线车辆构架裂纹产生原因探究

丁亚琦

(上海地铁维护保障有限公司车辆分公司,200235,上海∥工程师)

针对上海轨道交通1号线转向架构架横梁和侧梁连接处出现裂纹的问题,建立了地铁列车转向架构架有限元模型,并对构架静强度进行了仿真计算,同时校核了对接焊缝处的疲劳强度。通过宏观形貌、化学成分以及力学性能分析,找到了该构架产生裂纹的具体原因:主要是对接焊缝处存在未熔合和未焊透的缺陷,导致构架产生疲劳裂纹。同时提出:在构架制造及日常维护时,应增加相应的检查。

地铁车辆; 构架裂纹; 疲劳强度; 理化检验; 有限元

Author′s address The Vehicle Brench,Shanghai Metro Maintenance Guarantee Co.,Ltd.,200235,Shanghai,China

构架是转向架的骨架,主要用于安装各种零部件和承受并传递各种载荷,是转向架的关键部件之一,在列车运营中必须保证其质量可靠,杜绝裂纹发生。上海轨道交通1号线转向架构架是由16MnDR钢板焊接而成,设计寿命为30年,列车运行6年左右时,在检修中发现侧梁下盖板与横梁的对接焊缝处开裂,至今已发生多起。因发现及时,没有造成严重的后果,为了防止此类故障的再次发生,作者对其失效原因进行了深入分析。

1 有限元计算

由于构架裂纹发生在横梁下盖板与侧梁下盖板对接焊缝位置,且相对于设计寿命而言运营里程较短,因此校核时优先考虑构架的疲劳强度是否满足原设计要求。通过有限元软件计算构架在组合运营工况下的静强度,验证其疲劳强度是否满足原设计要求,同时进一步验证构架是否有足够的安全余量。

1.1 静强度校核

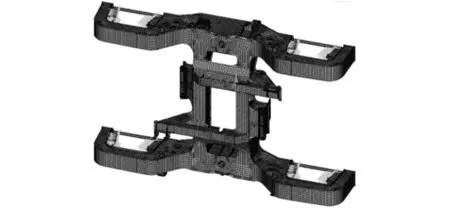

为了研究裂纹产生的具体原因,采用ANSYS有限元分析软件进行仿真计算,校核其疲劳强度,使其满足设计要求。由于构架是由钢板组焊而成,有限元建模时采用实体和壳混合的单元模型,构架板材部分采用壳单元划分,各种铸造的安装座采用实体单元划分。单元总数为54 270个,壳单元44 534个,实体单元5 794个,弹簧单元3 942个,节点总数48 864个[1]。构架有限元模型如图1所示。

图1 构架有限元模型

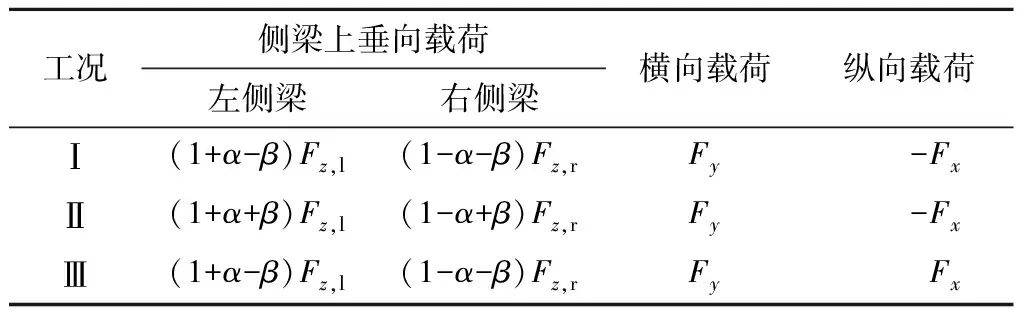

由于该构架投入运营6年左右,表明其静强度满足设计要求。因此,选取3种组合工况进行仿真计算,模拟主要运营载荷工况,并叠加了特殊载荷,包括牵引电机、减振器、制动器等产生的载荷[2]。构架计算工况如表1所示。表中,α为侧滚系数,β为浮沉系数,Fz,l和Fz,r分别为构架左侧和右侧所受垂向载荷,Fy为构架所受横向载荷,Fx为构架所受纵向载荷。

表1 构架计算工况

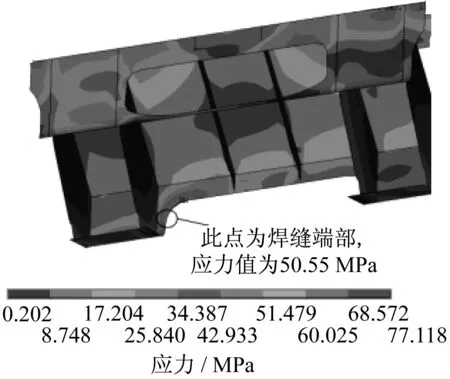

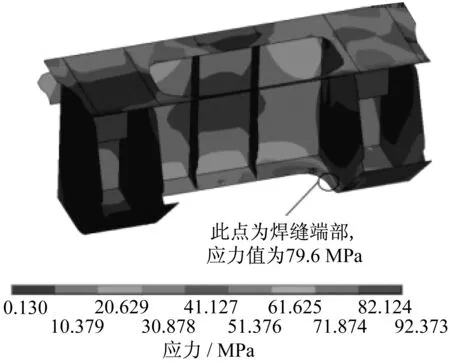

通过仿真计算可知,在3种模拟运营组合工况下,工况Ⅰ的侧梁与横梁下盖板对接焊缝处的最大应力为50.55 MPa,如图2所示;工况Ⅲ的侧梁与横梁下盖板对接焊缝处的最大应力为79.6 MPa,如图3所示。两种工况下的最大应力均小于16MnDR材料的屈服强度355 MPa,且焊缝静强度余量比较充足,满足设计要求。

图2 工况Ⅰ焊缝处应力云图

图3 工况Ⅲ焊缝处应力云图

1.2 疲劳强度校核

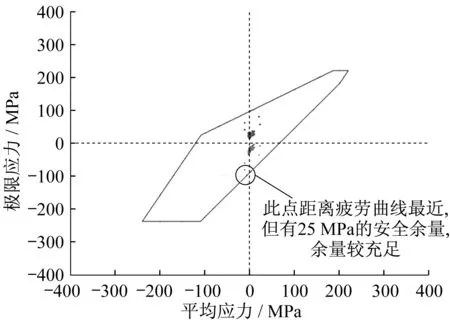

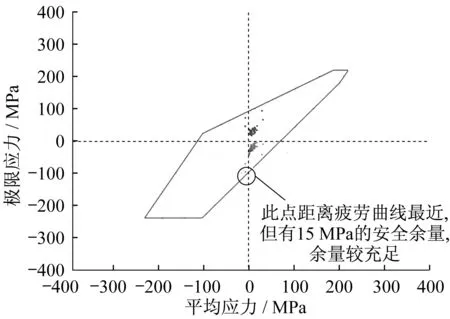

由于裂纹发生在横梁下盖板对接焊缝位置,因此选取构架下盖板对接焊缝节点,计算这些节点在3种不同组合工况下的最大主应力和最小主应力,可得各点的平均应力及应力幅。将各节点的平均应力以及最大、最小主应力放入Goodman曲线进行疲劳强度评估,焊缝节点全部落在对接焊缝疲劳极限曲线内,疲劳极限图显示焊缝的疲劳安全余量较充足。安全余量较大的为25 MPa,较小的为15 MPa,如图4和图5所示。

图4 工况Ⅰ对接焊缝Goodman疲劳曲线

图5 工况Ⅲ对接焊缝Goodman疲劳曲线

2 理化检验及分析

通过上述有限元分析可知,构架静强度和疲劳强度均满足设计要求,材料强度不是造成构架裂纹的主要因素。因此需对构架裂纹位置进行取样分析,通过理化试验进一步分析裂纹形成的主要原因。

2.1 宏观形貌

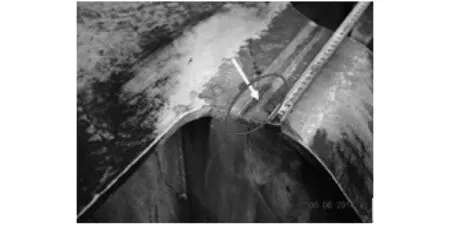

裂纹发生在H型构架横梁下盖板与侧梁下盖板焊缝部位(见图6中椭圆及箭头标示部位),裂纹一边呈弧线状穿过对接焊缝扩展至侧梁下盖板母材,另一边呈弧线状穿过下方的角焊缝扩展至立板母材。

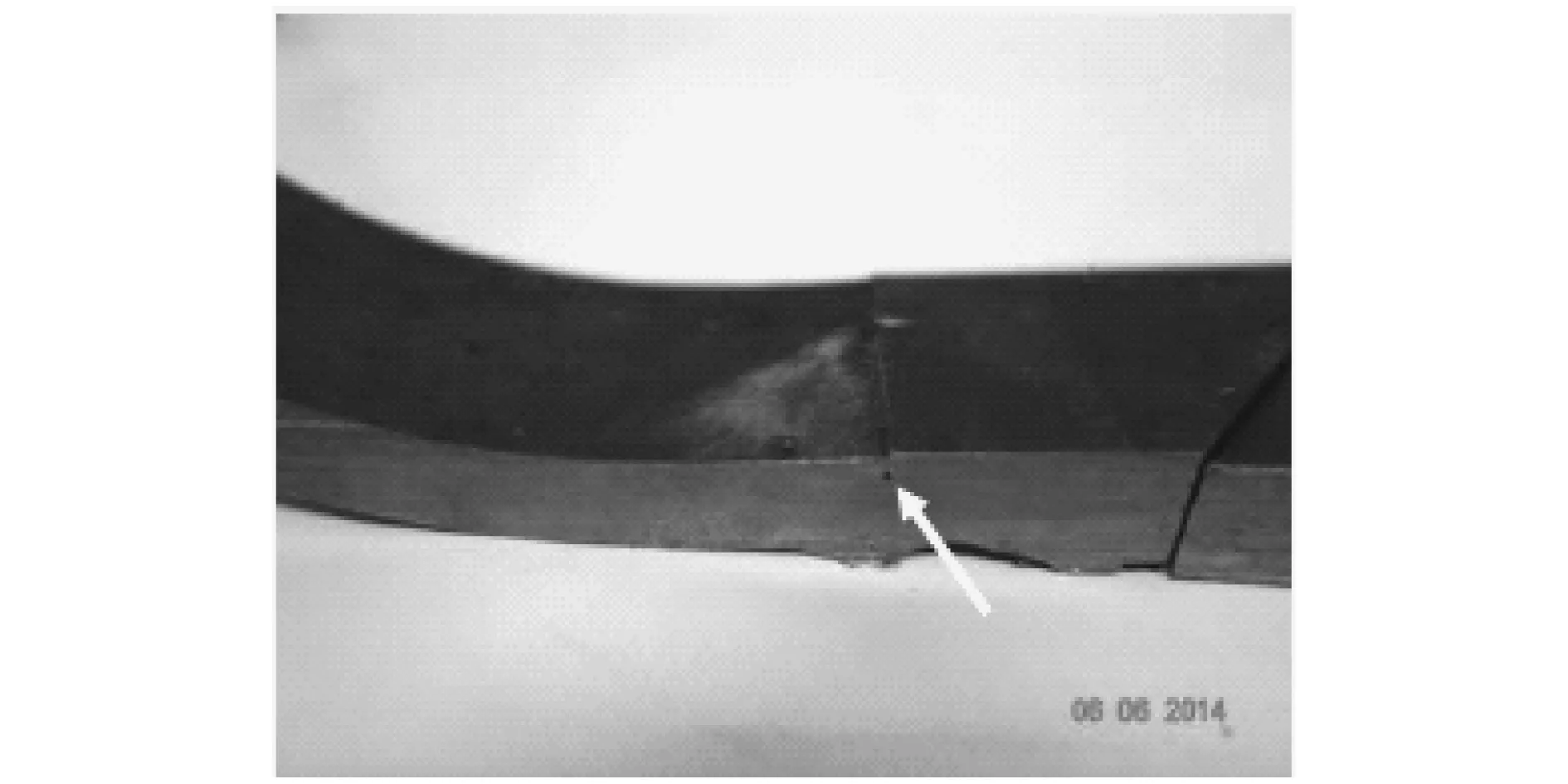

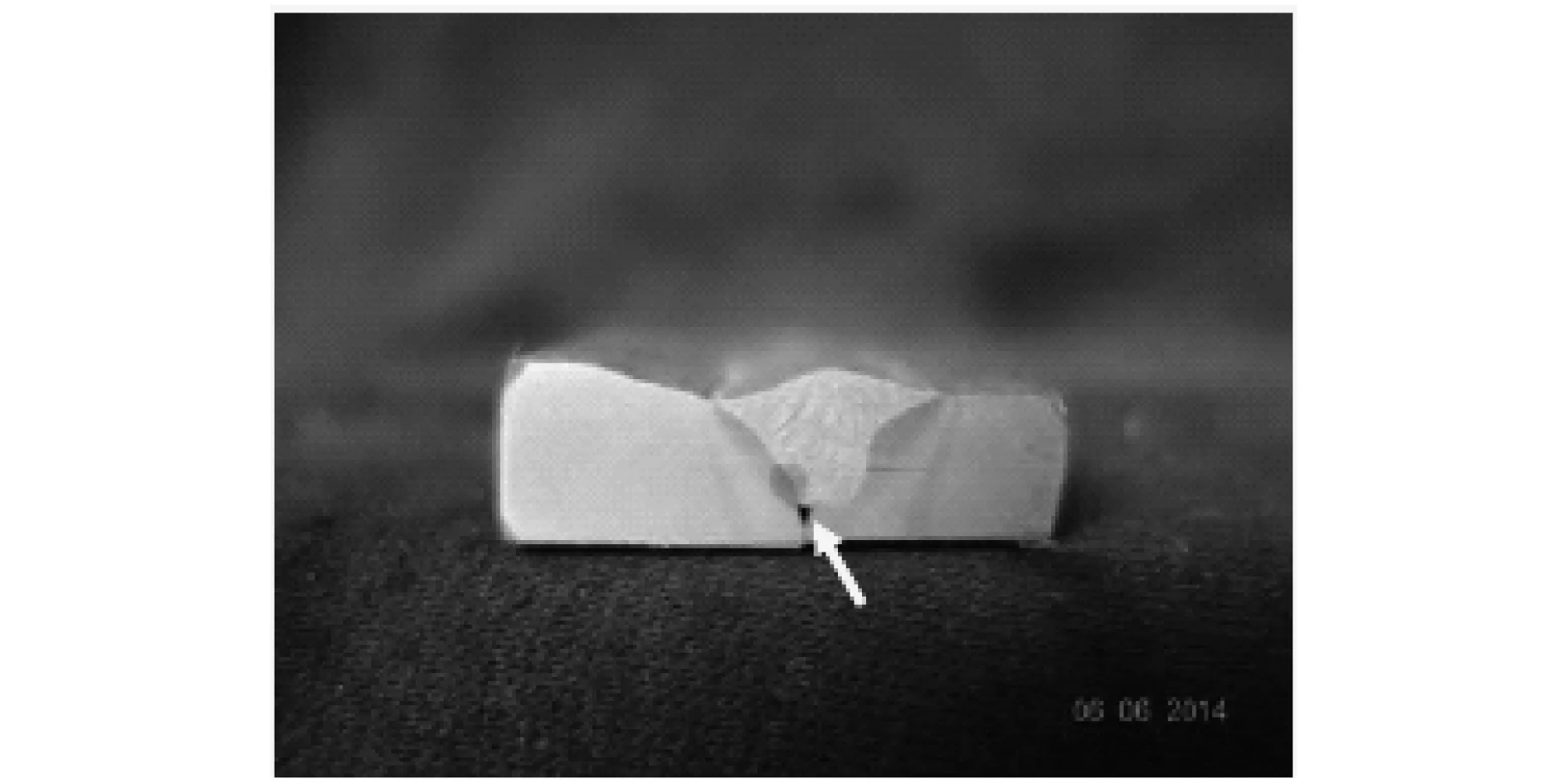

为了分析裂纹发生的原因,在构架开裂部位进行取样,分别取2块试样进行分析,记为1号和2号试样。在对1号试样进行取样的过程中,位于对接焊缝下方的垫板自行掉落,从对接焊缝背面形貌可见两板对接处有一台阶,且焊缝根部有明显未焊透缺陷,如图7中箭头所示。2号试样为比对试样,在对接焊缝部位未发现裂纹,其对接焊缝横截面宏观金相形貌见图 8 所示,根部没有未焊透和未熔合现象,焊缝下的垫板已和焊缝焊合在一起。

图6 焊缝部位裂纹形貌

图7 1号试样对接焊缝背面

对1号试样断口进行取样,其试样断口形貌如图9所示,为疲劳断口形貌,疲劳裂纹源位于对接焊缝与角焊缝根部的相交处,见箭头所指位置,亦为焊接残余应力最大处。

2.2 化学成分

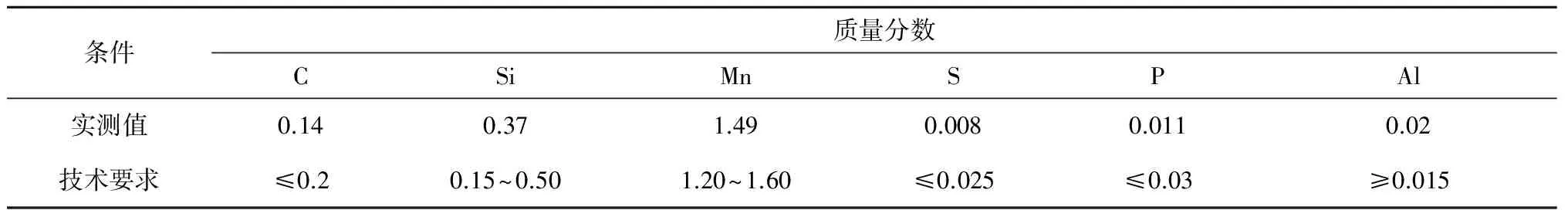

在失效转向架构架上抽取了母材钢板试样,进行化学成分分析,分析结果见表2。由表2可以得出,构架钢板的化学成分符合《上海地铁1号线转向架技术规范》中对16MnDR的技术要求[3]。

表2 失效转向架构架的化学成分 %

2.3 力学性能

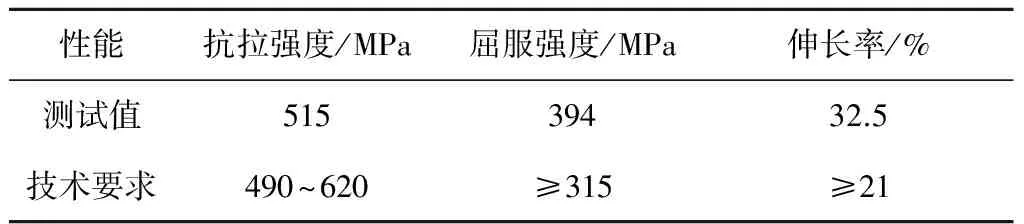

在构架上靠近裂纹的垂直焊板处,加工试样在ZWICK Z250型拉伸试验机上进行力学性能测试,并根据技术要求进行了180°弯曲试验,试验结果完好,满足技术要求规定。同时由表3中测试结果可以得出,构架钢板的力学性能符合《上海地铁1号线转向架技术规范》中对16MnDR的技术要求。

表3 力学性能测试

2.4 显微组织

在1号试样垂直于对接焊缝处取其横截面试样做宏观金相检验,如图10所示。

图10 对接焊缝金相形貌

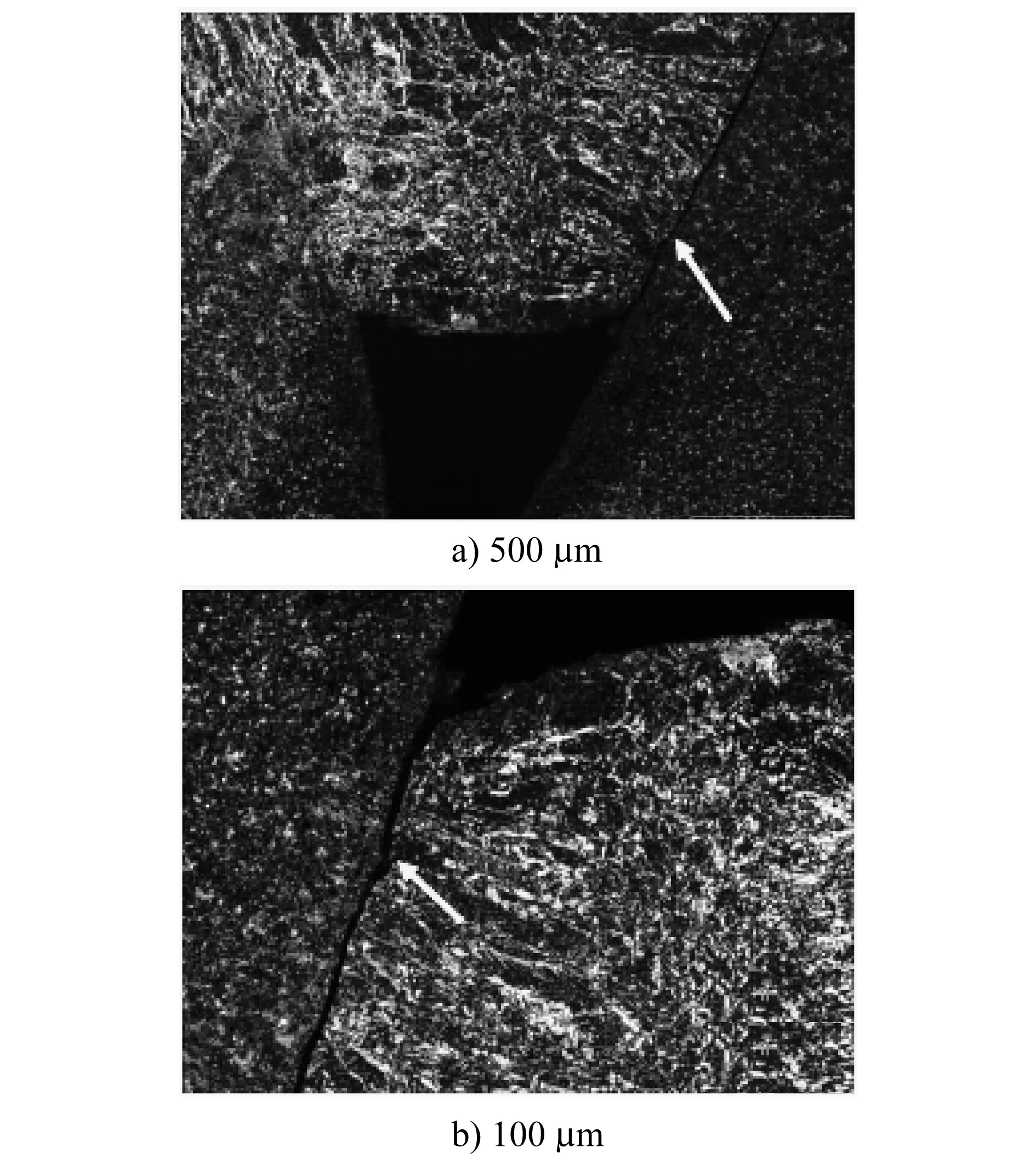

从图10中箭头所示位置可以看出焊缝根部未焊透,一侧母材有近三分之一的部分没有焊合在一起。将试样置于LEICA DMI5000M型光学显微镜下观察,横梁和侧梁下盖板母材虽然都采取坡口形式,但熔敷金属没有充满母材之间的空隙,而是留下一个近似三角形的空洞,且靠中间横梁盖板一侧根部有未熔合缺陷,其微观形貌如图11所示[4-5]。

图11 未熔合缺陷微观形貌

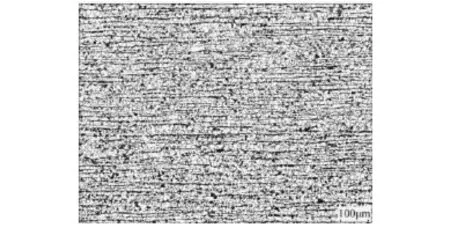

从转向架构架钢板上取样做金相检验:晶粒度8~9 级,金相组织为铁素体+珠光体,呈带状组织分布。钢板微观组织形貌如图12所示,符合技术要求,未发现有明显的冶金缺陷。

图12 钢板微观组织形貌

3 分析与讨论

通过有限元分析软件ANSYS计算可知,构架开裂焊缝处的静强度余量相对比较充足,横梁下盖板对接焊缝处的最大应力为79.6 MPa,其许用应力为177.5 MPa,满足许用应力要求。通过Goodman疲劳极限图对构架的疲劳强度进行校核,焊缝节点处的应力全部落在对接焊缝疲劳极限曲线内,且有安全余量。因此,转向架构架的静强度和疲劳强度均满足原始设计要求。

由转向架构架钢板理化检验分析结果可知,其化学成分和力学性能均符合16MnDR钢板的技术要求,且未发现有明显的冶金缺陷,材料满足要求。通过检测分析可知,该列车转向架构架上的裂纹为疲劳裂纹,裂纹起源于对接焊缝与角焊缝根部的交界处,在该位置的焊缝处存在较严重的未熔合和未焊透缺陷,这是造成转向架构架产生疲劳裂纹的主要原因。

4 结论和建议

通过对上海轨道交通1号线车辆转向架构架静强度和疲劳强度的计算与校核,表明构架强度和寿命均满足设计要求,即使在相对恶劣的工况下,其安全余量也有15 MPa。

由理化检验可知,产生裂纹的主要原因是对接焊缝处存在未熔合和未焊透的缺陷,导致构架产生疲劳裂纹。为了防止该故障重复发生,提出如下建议:

(1) 在转向架构架制造时,对该部位增加焊缝探伤检查工作,同时保证焊接质量;

(2) 在日常检查维护时,将该部位检查要求纳入到相应检修规程中,防止漏检。

[1] 中车株洲电力机车有限公司.上海地铁转向架构架对接焊缝、母材的强度计算报告[R].株洲:中车株洲电力机车有限公司,2014.

[2] 张栋,钟培道,陶春虎.失效分析[M].北京:国防工业出版社,2004.

[3] 上海地铁维护保障有限公司.上海地铁1号线转向架技术规范[R].上海:上海地铁维护保障有限公司,2008.

[4] 中车株洲电力机车有限公司.理化检测报告[R].株洲:中车株洲电力机车有限公司,2014.

[5] 沈培德.地铁Duewag转向架裂纹分析及其改进[J].电力机车与城轨车辆,2003(4):12-16.

On the Causes of Frame Crack in Shanghai Metro Line 1 Vehicles

DING Yaqi

For the cracking problems existing on bogie frame beam and side beam joint in Shanghai metro Line 1 vehicles,a finite element model of subway train bogie frame is established, the bogie frame static strength is simulated and calculated, the butt weld fatigue strength is checked. Through maceoscopic morphology,chimeical composition and mechanical property analysis,the exact causes for the frame cracks are finded, due to the fault fusion and penetration defects in butt weld, fatigue cracks in the framework are prone to occure. Suggestions are put forward to add more strict checks in the manufacture and daily maintenance of bogie frame.

metro vehicle; frame crack; fatigue strength; physical and chemical inspection; finite element

U 270.331+.8

10.16037/j.1007-869x.2017.05.021

2015-06-09)