复合静电纺制备螺旋纳米纤维工艺参数的研究

2017-06-19丁文华武会会曾泳春

丁文华, 武会会, 曾泳春

(东华大学 纺织学院, 上海201620)

复合静电纺制备螺旋纳米纤维工艺参数的研究

丁文华, 武会会, 曾泳春

(东华大学 纺织学院, 上海201620)

利用复合静电纺技术, 以Nomex(聚间苯二甲酰间苯二胺)和TPU(聚氨酯)为原料, 设计并利用不同复合结构的喷嘴(包括同轴喷嘴、并列喷嘴和偏芯喷嘴)分别纺丝制备出螺旋纳米纤维, 从而与单针共混的纺丝结果进行了对比.分析了溶液性质(包括LiCl质量分数和TPU溶剂)和纺丝电压对螺旋纳米纤维形成的影响.结果表明: 偏芯喷嘴更易于制备出螺旋纳米纤维; LiCl质量分数高不利于螺旋纳米纤维的形成; TPU与Nomex溶剂相容性好, 不利于螺旋纳米纤维形成;纺丝中两种溶剂相容性差异大, 有一定挥发性,则螺旋纳米纤维形成效率高.

复合静电纺; 螺旋纳米纤维; 喷嘴; 溶液性质; 工艺参数

静电纺可用于制备结构多样的纳米纤维[1-2], 采用不同的制备方法可获得多孔、中空、核壳等结构的纳米纤维.相对于单组分静电纺而言, 双组分静电纺制备出的纳米纤维同时具备两种聚合物的特性, 应用范围更为广泛.双组分静电纺包括同轴静电纺、偏芯静电纺和并列型静电纺[3].将螺旋结构引入微纳米纤维, 不仅保持了微纳米纤维高比表面积、高孔隙率的性能, 而且添加了一些优良的性能.螺旋纳米纤维类似弹簧的结构使其具有较大的伸长率; 三维螺旋结构为纤维提供更多的空腔, 使其拥有更高的孔隙率.这些独特的性能使其在微电子器件、光学器件、吸附过滤、药物输送等领域具有潜在应用前景[4].

利用两种物理性质不同的聚合物可制备出具有螺旋结构的纳米纤维, 如导电和不导电的聚合物, 两种收缩率不同的聚合物等[5].文献[6]利用芯壳复合静电纺将弹性聚合物和刚性聚合物复合纺丝制备出螺旋纳米纤维, 文献[7]利用并列型复合静电纺装置将弹性聚合物和热塑性聚合物复合纺丝制备出螺旋纳米纤维.

笔者课题组前期设计出一种三孔的复合喷嘴, 制备出核壳结构的纳米纤维, 并通过移动复合喷嘴中芯针的位置制备出表面带有沟槽结构的纳米纤维[8].本文采用两种收缩率不同的聚合物制备螺旋纳米纤维, 通过改变喷嘴结构、溶液性质和纺丝电压探究了影响螺旋纳米纤维形成的因素.

1 试 验

1.1 材料准备

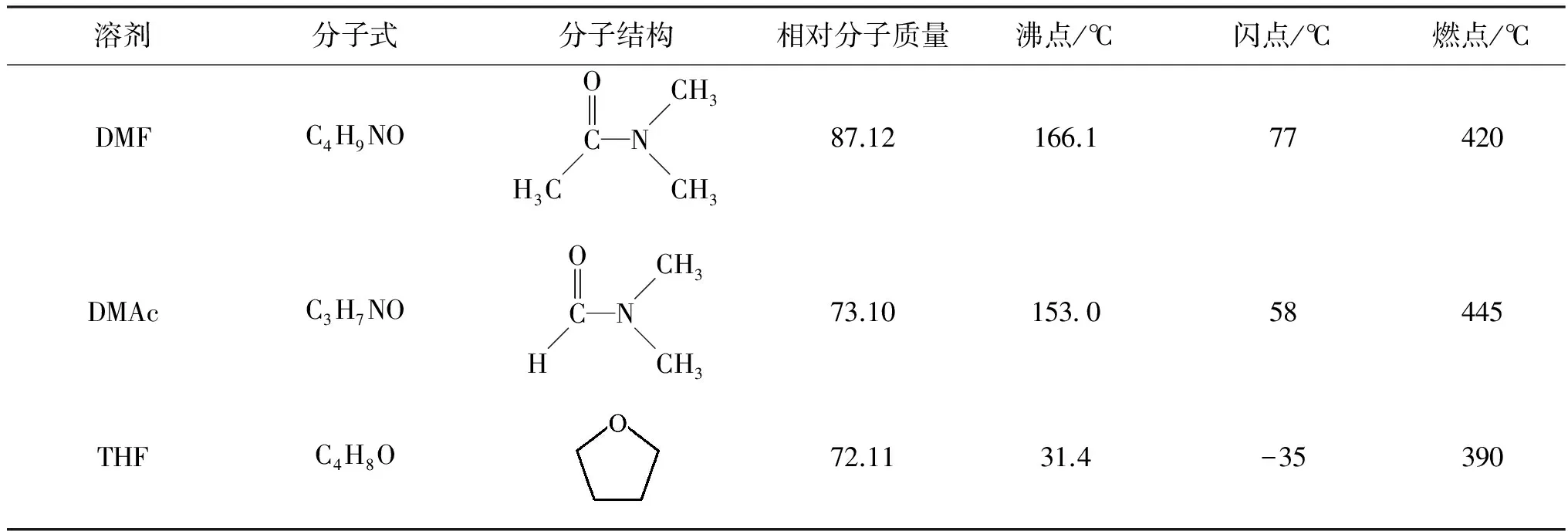

Nomex(聚间苯二甲酰间苯二胺)购于上海相润贸易有限公司; TPU (聚氨酯, Desmopan 2590 A)产于德国拜耳, 购于东莞市威创塑胶化工有限公司; 氯化锂(LiCl,M=42.39 g/mol), N, N-二甲基甲酰胺(DMF, 密度为0.945~0.950 g/mL, 20 ℃), N, N-二甲基乙酰胺(DMAc, 密度为0.938~0.942 g/mL, 20 ℃), 四氢呋喃(THF, 密度为0.887~0.889 g/mL, 20 ℃), 均为分析纯, 购于上海凌峰化学试剂有限公司.所有原料均没有进一步的提纯.

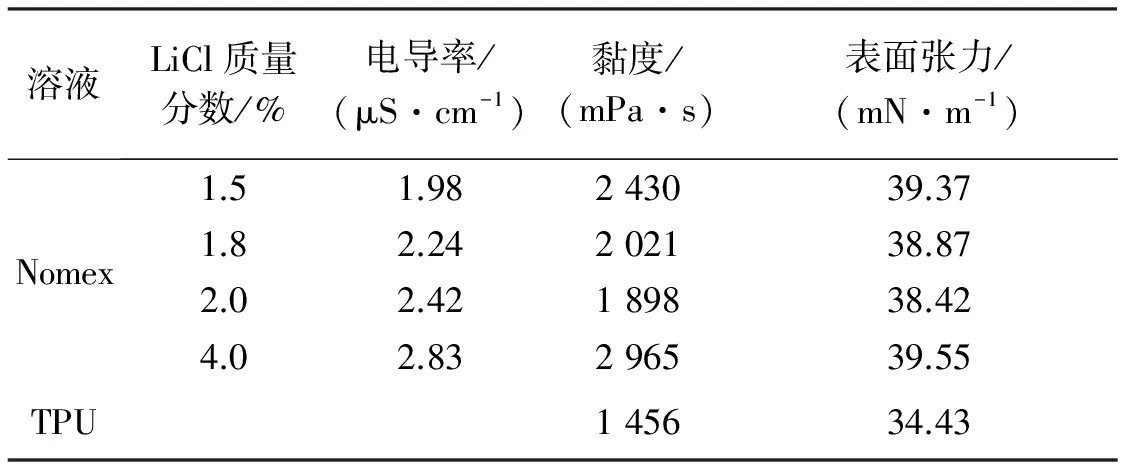

将一定质量的LiCl在DMAc中搅拌0.5 h制备成DMAc的离子溶液, 将剪碎的Nomex纤维溶解在DMAc的离子溶液中, 在100 ℃的水浴中搅拌24 h至Nomex纤维完全溶解, 制备的溶液中Nomex质量分数为12%(全文相同).将TPU颗粒溶解在VDMF∶VTHF=3∶1的混合溶剂中在室温下搅拌5 h至其完全溶解, 制备的溶液中TPU质量分数为18%(全文相同).LiCl质量分数不同的Nomex纺丝液和TPU纺丝液的性质如表1所示.

表1 不同纺丝液的性质

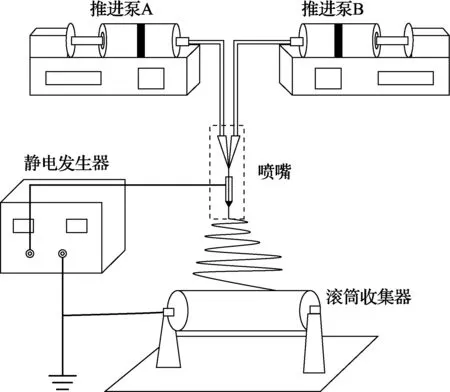

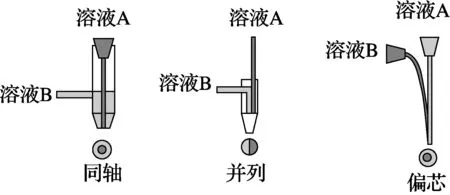

1.2 试验装置

复合静电纺制备螺旋纳米纤维的试验装置原理图如图1(a)所示.两种聚合物溶液分别由两个推进泵推进, 在复合喷嘴处由高压静电发生器施加高压, 高压静电发生器的负极与接收器和地面相连, 利用滚筒收集纤维.试验过程中采用3种复合结构的喷嘴(同轴喷嘴、并列喷嘴和偏芯喷嘴), 如图1(b)所示.

(a) 复合静电纺试验装置原理图

(b) 喷嘴结构图图1 复合静电纺试验装置和喷嘴结构图Fig.1 Schematic of co-electrospinning system and structure of spinnerets

1.3 螺旋纳米纤维的制备和测试

采用3种复合结构喷嘴分别进行复合静电纺丝, 同时为便于比较,采用单针头将Nomex和TPU两种溶液按1∶1的体积比均匀混合后进行单针混纺进行比较.试验参数: 纺丝电压为20 kV, 接收距离为15 cm, 流速比为1∶1, 推进速度为0.06 mL/h.

采用Extech EC 500型导电率仪测试纺丝液的电导率, 采用NDJ系列数显黏度计测试纺丝液的黏度, 采用QBZY-2型全自动表面张力仪测试纺丝液的表面张力.将各样品喷金后在TM 3000型扫描电子显微镜(SEM)下观察各种结构的喷嘴所形成的纤维形貌.纳米纤维的直径和螺旋的直径采用Image J测定50次取平均值.

2 结果和讨论

2.1 喷嘴结构的影响

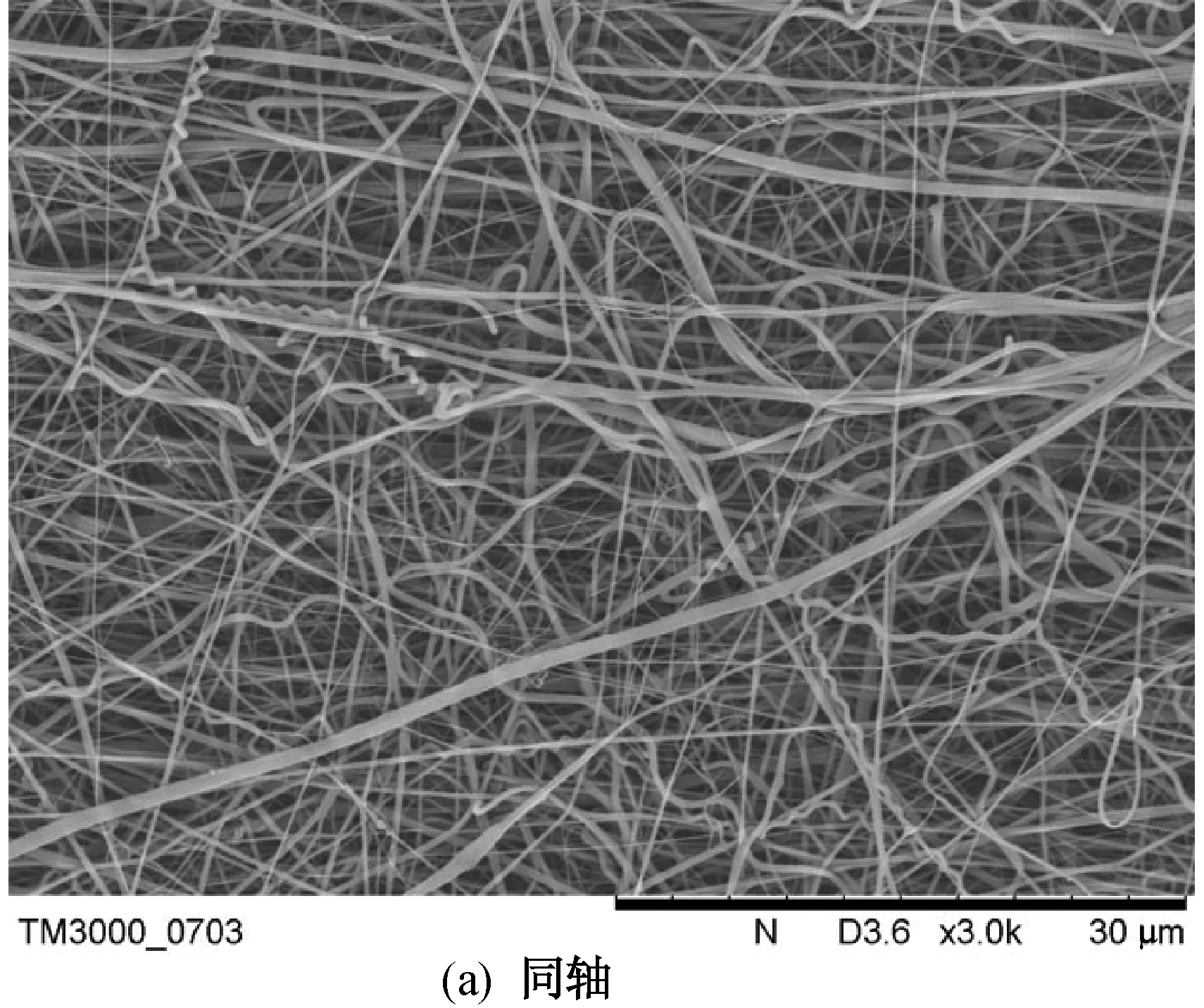

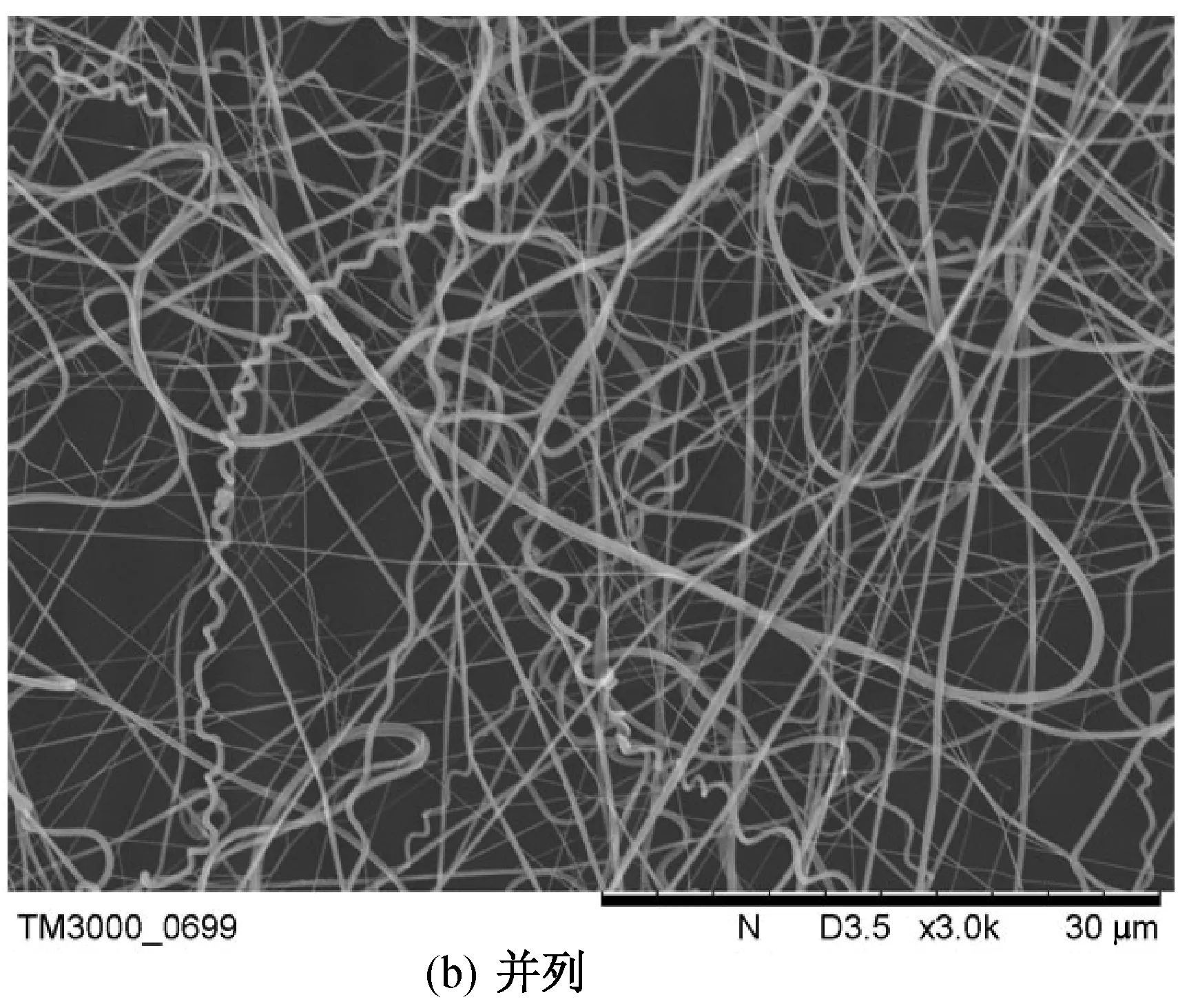

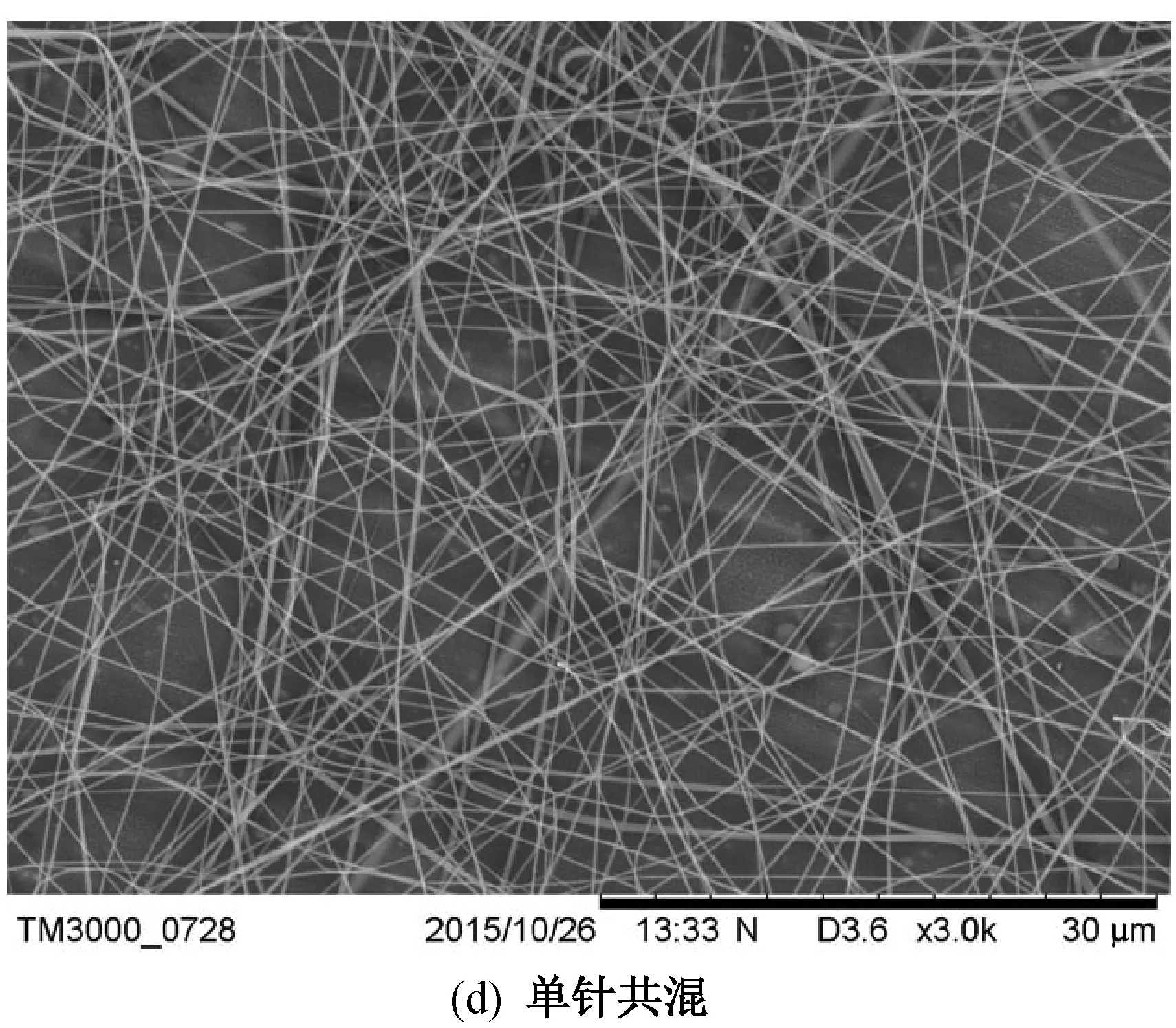

以LiCl质量分数为1.8%的Nomex纺丝溶液, 以及VDMF∶VTHF=3∶1的TPU纺丝溶液, 采用3种喷嘴在同一工艺条件下进行复合纺丝, 所得纤维的SEM图如图2(a)、2(b)和2(c)所示.将两种纺丝溶液等体积均匀混合后单针混纺所得纤维的SEM图如图2(d)所示.由图2可知, 3种复合结构喷嘴都可以制备出螺旋纤维, 而单针混纺不能制备出螺旋纤维.因此,利用两种聚合物的物理性质的差异制备螺旋结构纤维必须采用复合结构喷嘴.

图2 不同喷嘴纺丝所得纤维的SEM图片

由图2可知, 采用偏芯喷嘴复合静电纺丝时形成螺旋纤维的效率明显高于并列和同轴喷嘴, 同轴喷嘴形成螺旋纤维的效率最低.同轴喷嘴制备出的纤维平均直径为331 nm(标准差为0.078 nm), 并列喷嘴制备出的纤维平均直径为345 nm(标准差为0.095 nm), 偏芯喷嘴制备出的纤维平均直径为266 nm(标准差为0.060 nm), 偏芯喷嘴制备出的纤维细而均匀.螺旋纤维形成的螺旋的平均直径分别为920、 802和896 nm(标准差分别为0.167、 0.106和0.145 nm).

喷嘴结构对形成螺旋纤维的影响与喷嘴形成的电场分布有关.对喷嘴周围的电场进行模拟, 发现并列喷嘴形成的电场强度最低, 同轴和偏芯喷嘴芯针形成的电场强度基本相同, 但偏芯喷嘴芯针形成的电场强度高于壳针形成的电场强度, 因此,偏芯喷嘴电场的不对称分布有利于螺旋纳米纤维的形成[9].

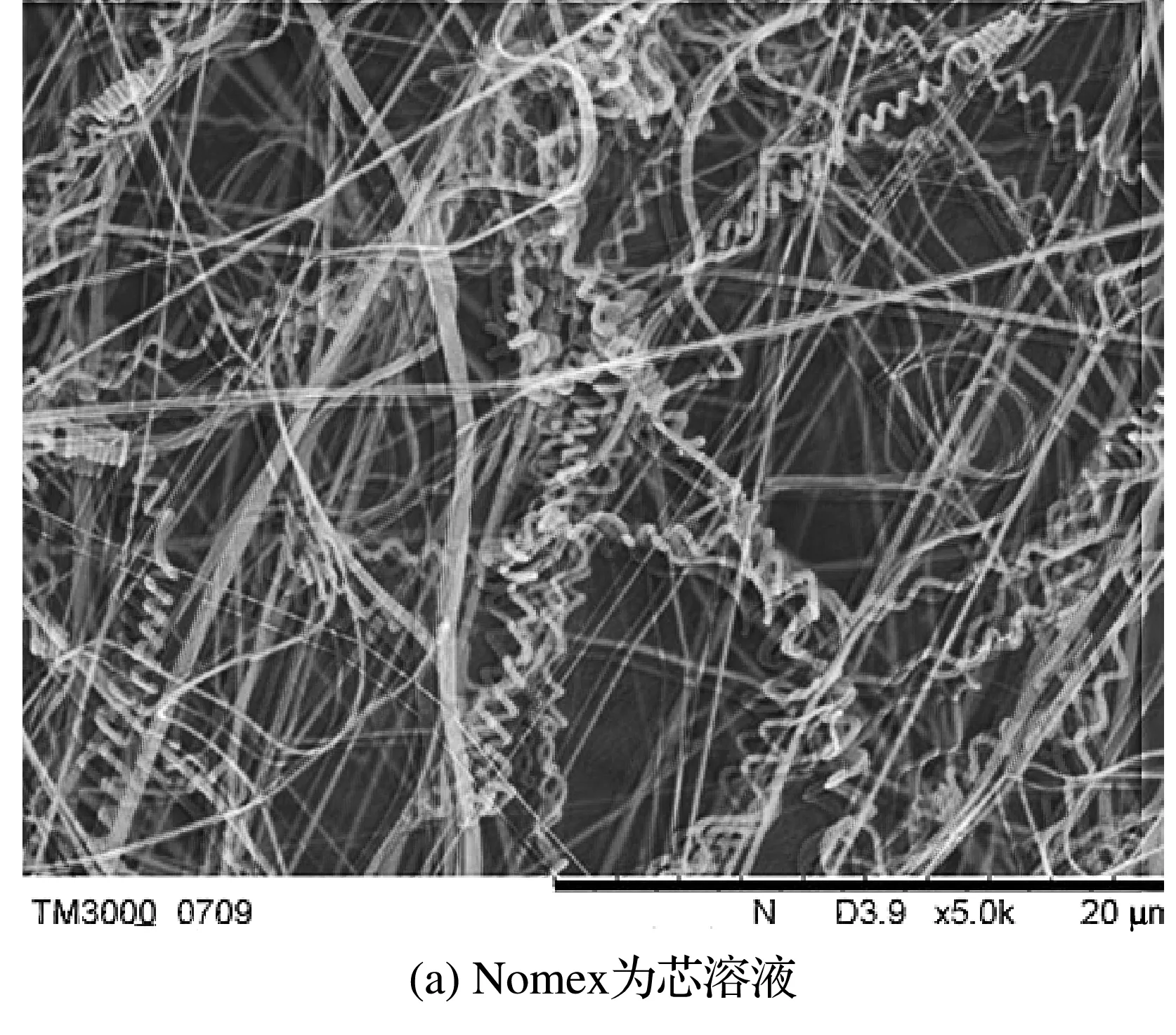

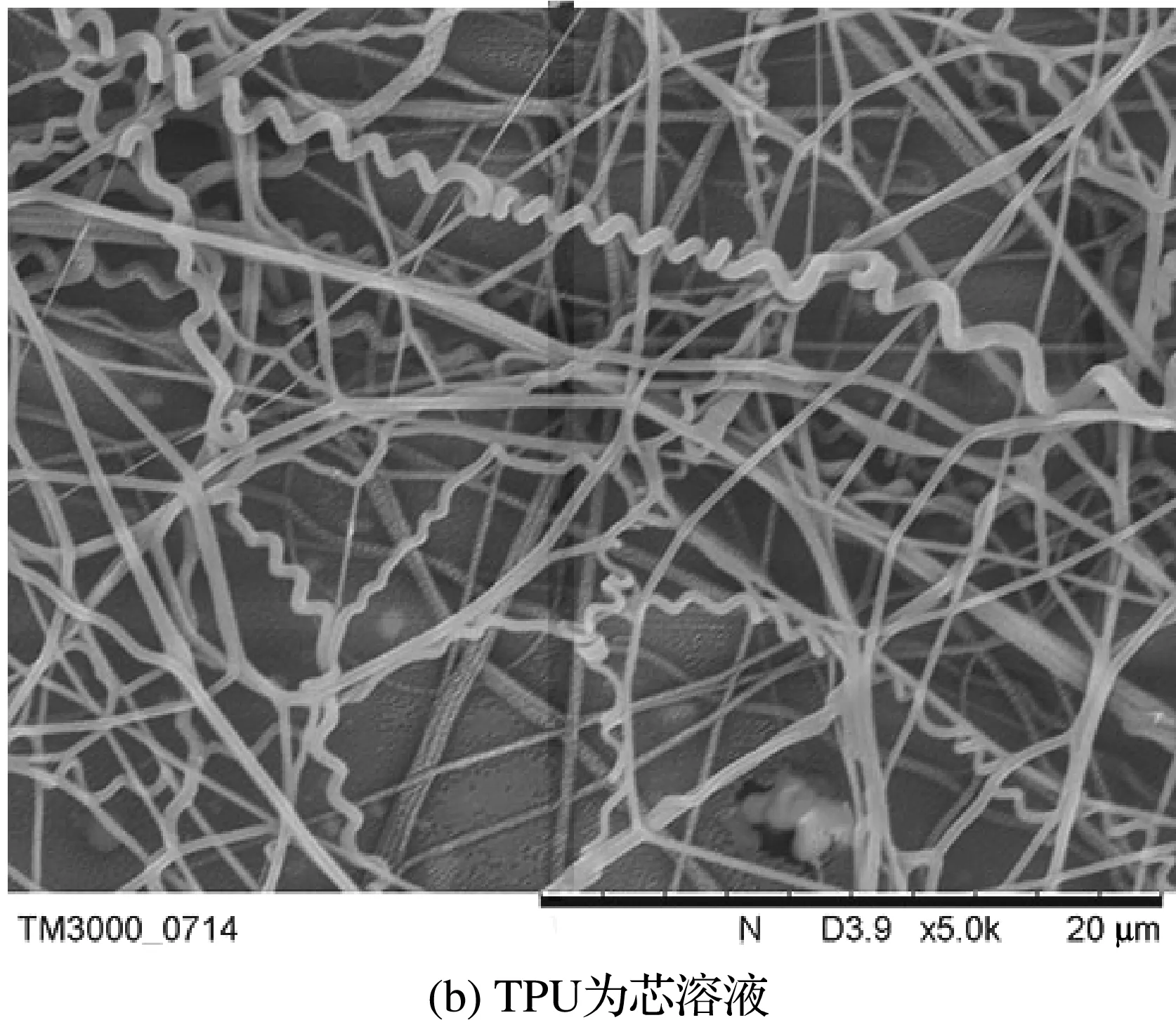

为了探究两种溶液在芯壳中的位置对螺旋纳米纤维形成的影响, 采用偏芯喷嘴, 以LiCl质量分数为1.8%的Nomex溶液为芯溶液, 以VDMF∶VTHF=3∶1的TPU溶液为壳溶液, 复合纺丝所得的纤维的SEM图如图3(a)所示.然后将芯溶液和壳溶液互换, 在同样工艺条件下纺丝所得纤维的SEM图如图3(b)所示.由图3(b)可知, 芯壳溶液互换后仍能制备出螺旋纤维, 但纤维直径及螺旋直径都增大, 互换后的纤维平均直径为350 nm(标准差为0.108 nm), 螺旋直径为1 054 nm(标准差为0.212 nm).因此可以看出,以Nomex为壳溶液制备出的纤维直径分布更不均匀, 且纤维及螺旋直径均比原来增大.

图3 Nomex/TPU和TPU/Nomex芯壳结构纺丝所得纤维的SEM图片

偏芯复合静电纺和同轴复合静电纺的原理相似, 主要差异是芯针在壳针中所处的位置不同, 偏芯喷嘴中的芯针偏向壳针一侧, 与壳针不同轴, 而同轴喷嘴中芯针与壳针成同轴心排布.复合喷嘴中壳层和芯层溶液在喷嘴内并不接触, 而在复合喷嘴端口处汇集并形成复合液滴.接通高压电场后大量电荷立即富集在复合液滴表面, 当电荷聚集到一定程度, 复合液滴在电场力作用下被拉伸成复合射流.从表1可以看出, 加入LiCl的Nomex溶液的导电率明显高于TPU溶液的导电率.采用偏芯喷嘴复合静电纺, 以高导电率Nomex溶液为芯溶液, 电荷聚集在复合液滴表面, 两种组分同时受到电场力作用而被牵伸形成复合射流.当以Nomex溶液为壳溶液时, 电荷只聚集在壳层表面, 芯层中的TPU组分聚集的电荷少, 受到的电场力小, 不利于射流形成和复合静电纺成丝过程.

2.2 溶液性质的影响

2.2.1 LiCl质量分数

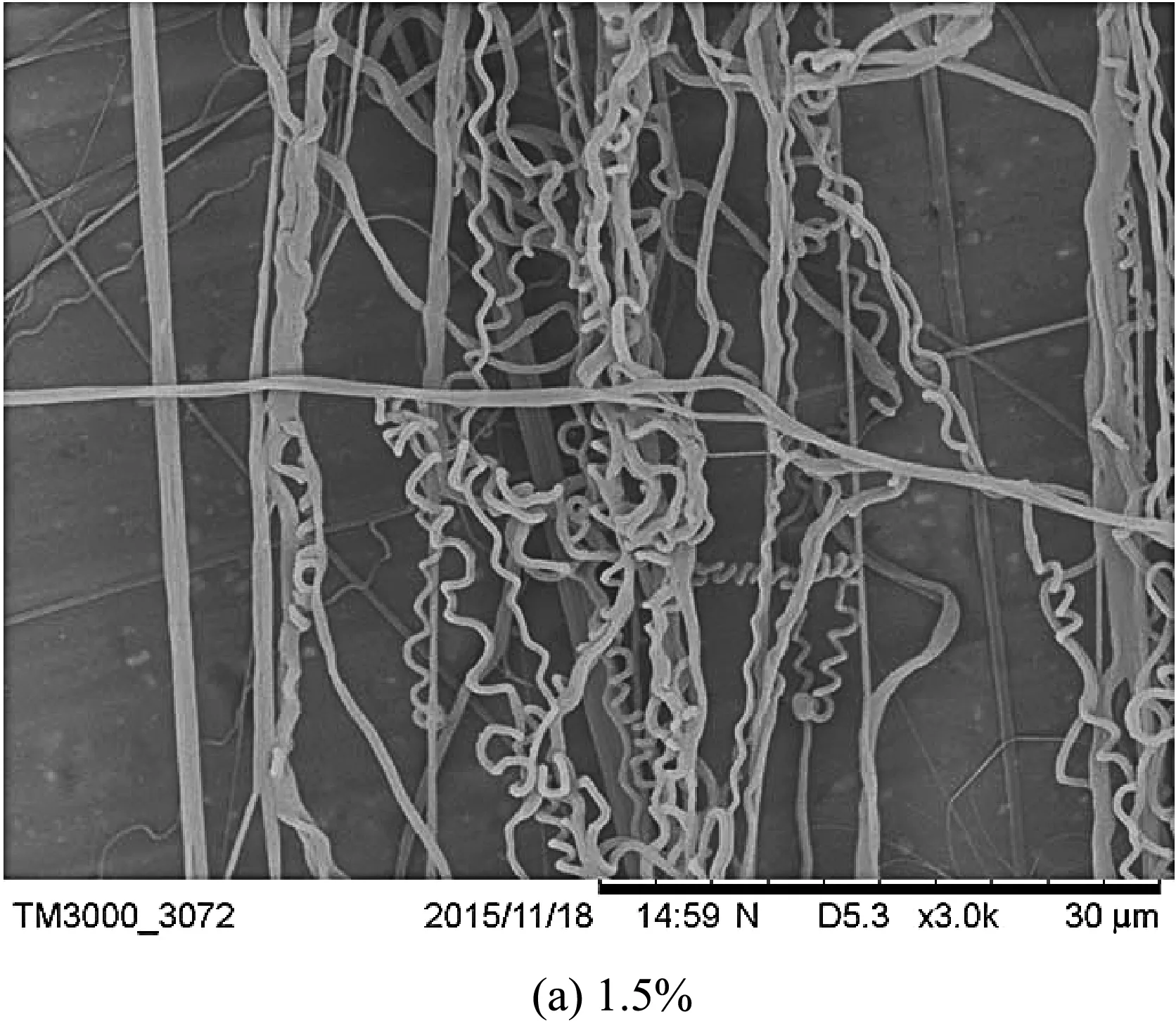

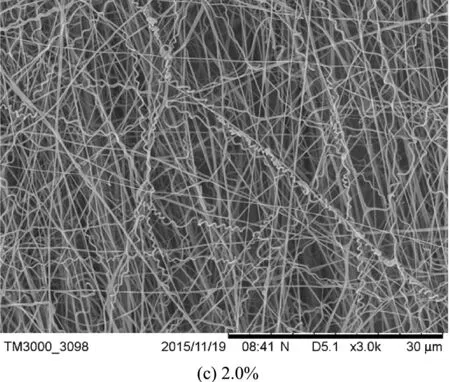

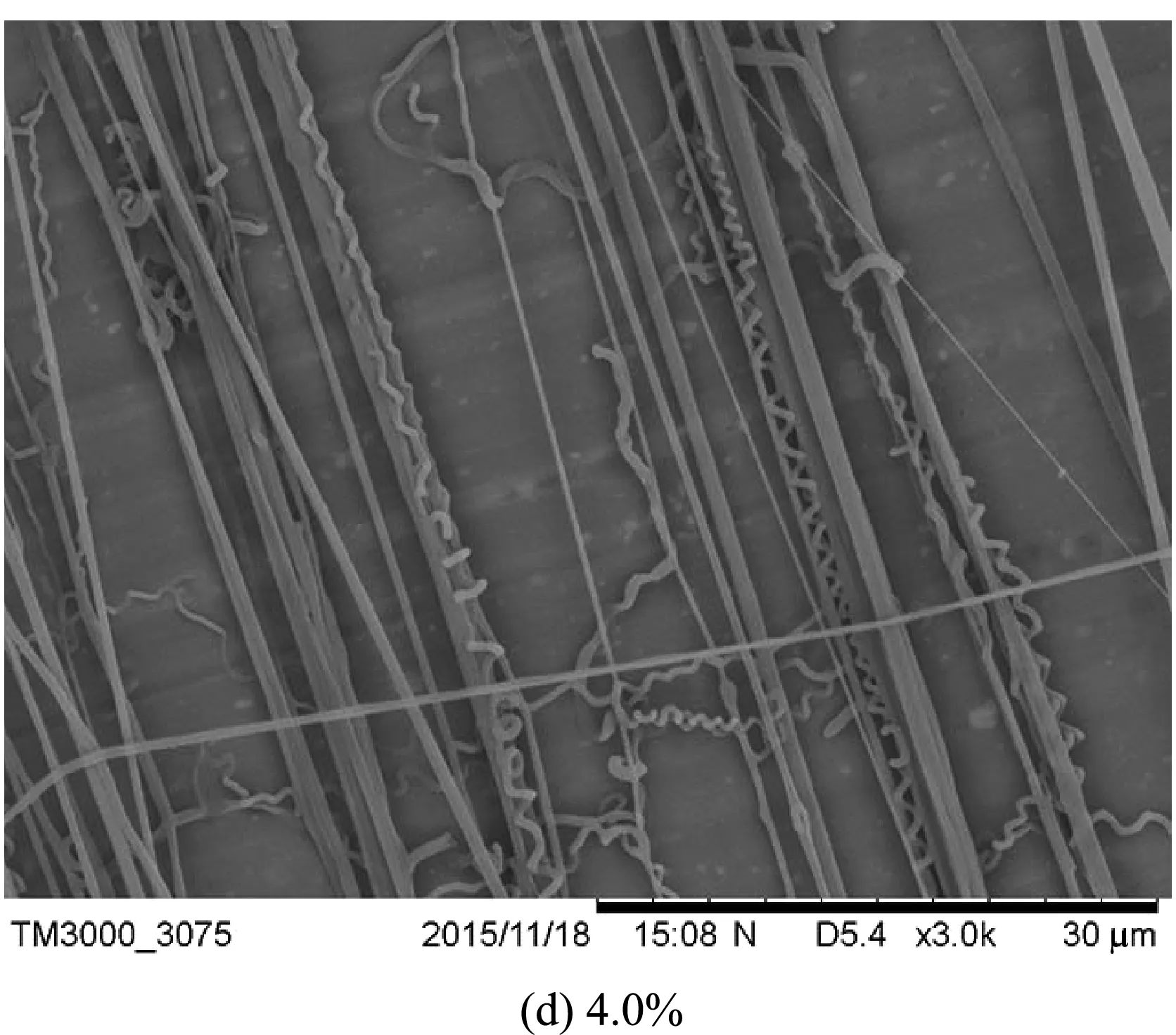

采用偏芯喷嘴, LiCl质量分数分别为1.5%、1.8%、2.0%和4.0%的Nomex溶液为芯溶液, 以VDMF∶VTHF=3∶1的TPU溶液为壳溶液, 复合纺丝所得纤维的SEM图如图4所示.由图4可知, Nomex溶液中LiCl质量分数为1.5%和1.8%形成的螺旋较多, Nomex溶液中LiCl质量分数为2.0%时, 纤维直径较均匀, 但螺旋纤维减少. Nomex溶液中LiCl质量分数为4.0%时, 仅有少量的螺旋纤维形成.从表1看出, 随着LiCl质量分数的增加, 溶液电导率增加, 电场力对聚合物射流的作用力增大.电场作用力的增加, 一方面使得射流受电场力作用的时间变短, 弹性力作用在射流上的时间也较短, 不利于螺旋结构纤维的形成; 另一方面, 过高的拉伸作用也会使螺旋纤维已形成的卷曲被拉直.反之, LiCl质量分数低, 射流受电场力作用的时间长, 有利于螺旋结构的形成, 但LiCl质量分数过低无法使Nomex纤维完全溶解.故在保证Nomex纤维能够溶解的情况下, 溶液中LiCl质量分数低有利于螺旋结构纤维的形成.

图4 不同LiCl质量分数纺丝所得纤维的SEM图片

2.2.2 TPU溶剂

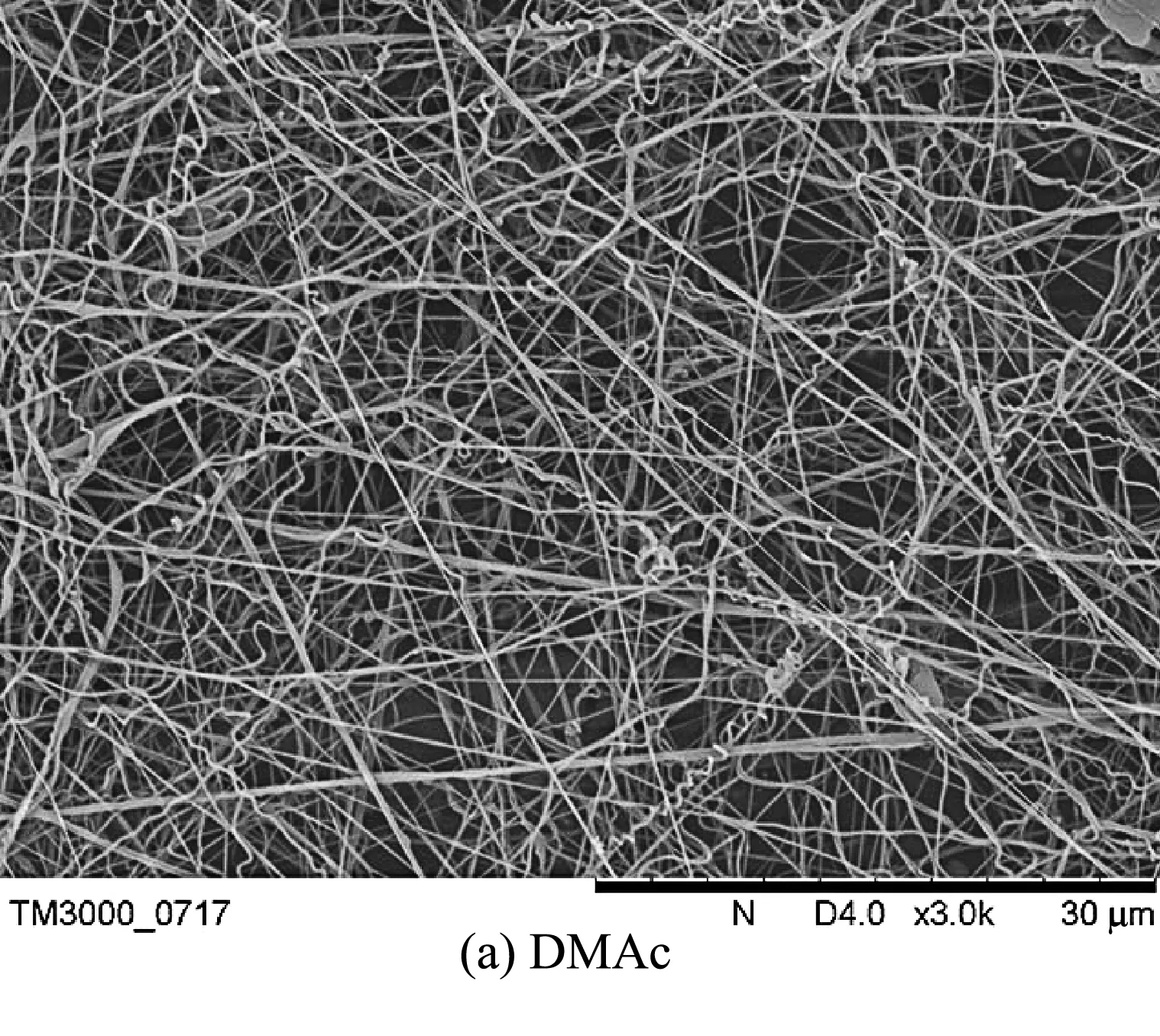

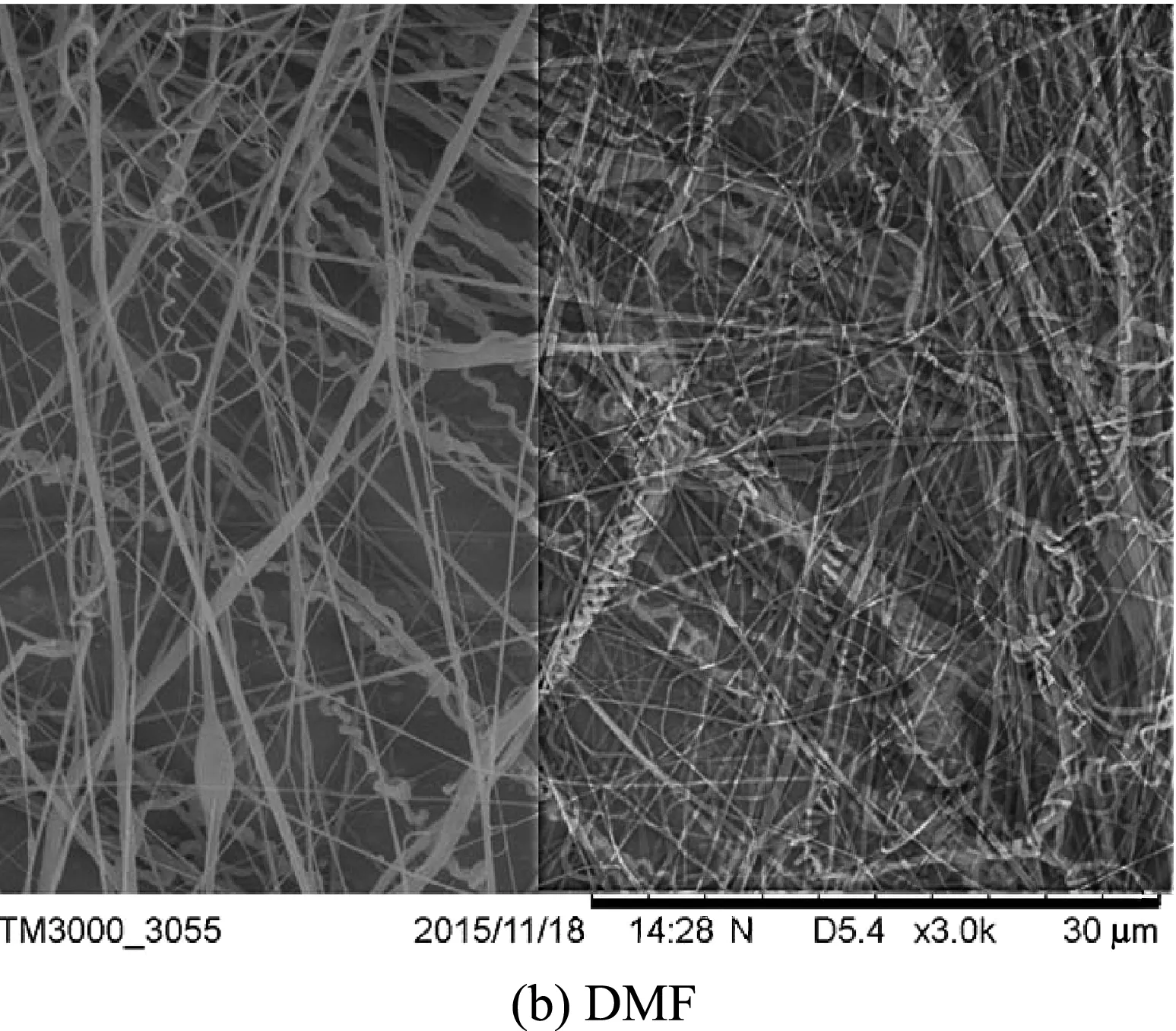

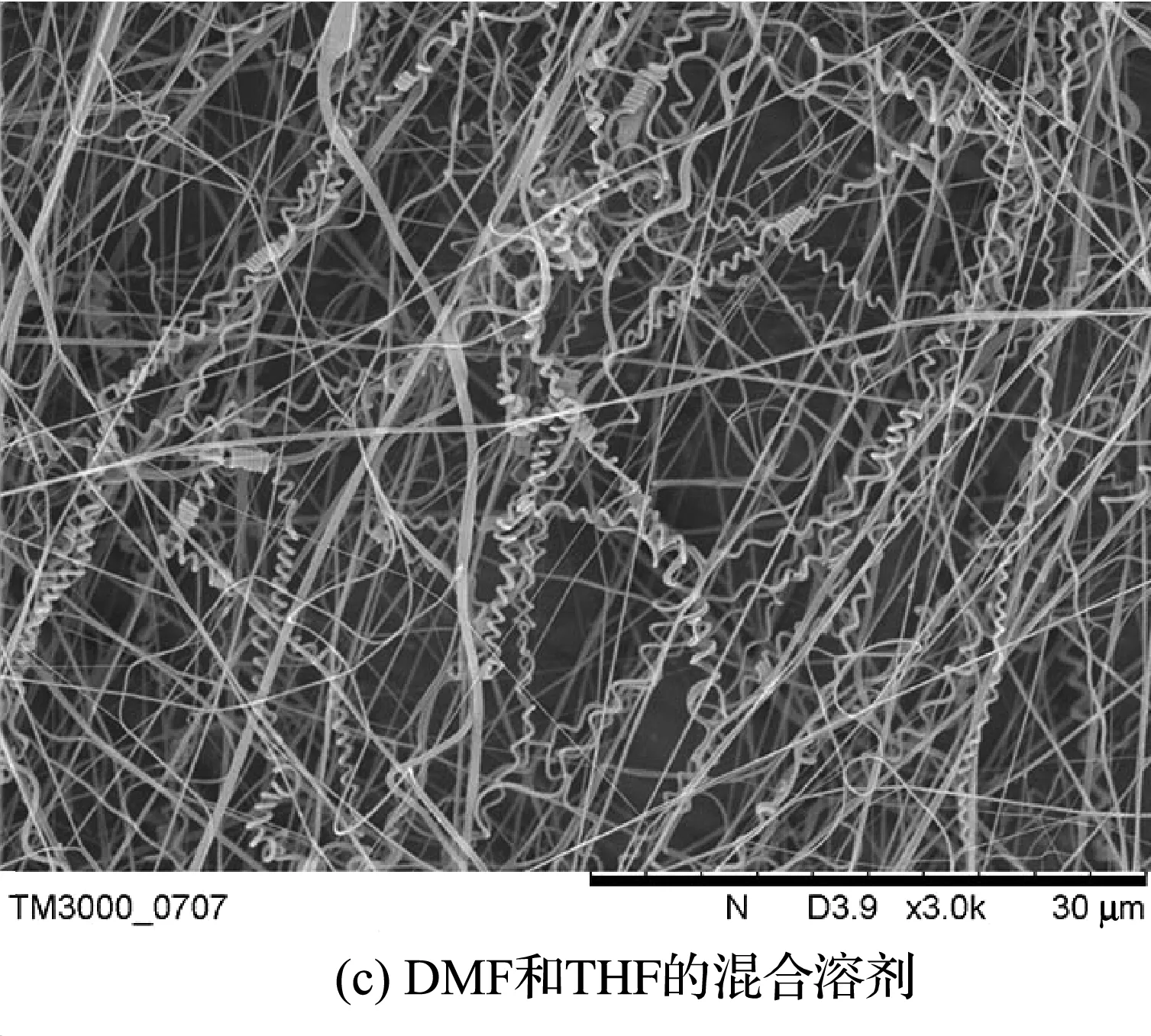

采用偏芯喷嘴, 以Nomex溶液为芯溶液, 以3种不同溶剂溶解的TPU为壳溶液纺丝所得纤维的SEM图如图5所示, 其中图5(c)为以VDMF∶VTHF=3∶1溶解的TPU为壳溶液复合纺丝所得纤维的SEM图. 3种不同溶剂的物理性质如表2所示.由图5可知, 以VDMF∶VTHF=3∶1溶解的TPU溶液为壳溶液复合纺丝时形成螺旋的效率最高, 以DMAc溶解的TPU溶液为壳溶液复合纺丝时形成螺旋的效率最低.TPU溶剂的选择对螺旋纳米纤维的形成有着显著的影响, 主要与溶液之间界面的相容性及溶剂沸点相关.

表2 不同溶剂的物理性质

图5 不同TPU溶剂纺丝所得纤维的SEM图

Nomex的溶剂为DMAc, 当以DMAc作为TPU溶剂时, 两种组分溶剂相同, 此时两种溶液相容性好, 两种组分的差异减小, 不利于螺旋形成,可类比作将两种组分等量均匀混合后单针混纺的情况.当以DMF作为TPU溶剂时, 形成螺旋纤维的效率高于以DMAc作为TPU溶剂的情况, 这是因为DMF与DMAc都是高沸点的极性非质子化溶剂, 性质相似可以互溶, 且分子结构又相似, 这使得芯壳溶液相容性较好, 但仍较以DMAc作为TPU溶剂的相容性差.当以VDMF∶VTHF=3∶1作为TPU溶剂时, 螺旋形成效率更高, 形成纤维的结构也更为均匀.这是因为混合溶剂中含有与DMAc结构完全不同的THF, 溶剂相容性差, 且THF沸点较低, 有利于溶剂的挥发.

2.3 纺丝电压的影响

采用偏芯喷嘴, 以LiCl质量分数为1.8%的Nomex溶液为芯溶液, 以VDMF∶VTHF=3∶1的TPU溶液为壳溶液, 复合纺丝所得纤维的SEM图如图6所示.纺丝过程中接收距离为15 cm, 芯壳溶液的流速比为1∶1.由图6可以看出, 在纺丝电压为15 kV时, 螺旋纤维的形成效率高, 在纺丝电压为25 kV时仅有少量螺旋, 且大部分纤维呈现伸直的状态.在15、 20和25 kV的纺丝电压下所得纤维的平均直径分别为406、 310和288 nm(标准差分别为0.073、 0.068和0.050 nm).在相同条件下, 电压升高, 电场力对射流的拉伸作用加强, 射流在强拉伸力作用下直径减小, 但过高的拉伸作用也会使螺旋纤维的卷曲被拉直.在25 kV的电压下纤维膜中有少量的珠粒出现, 可能是随着电压的升高, 射流的不稳定性增加所致.

图6 不同电压纺丝所得纤维的SEM图

3 结 语

本文以Nomex和TPU为原料制备出螺旋纳米纤维, 研究了喷嘴结构、溶液性质(包括LiCl质量分数和TPU溶剂)和纺丝电压对螺旋纳米纤维形成的影响, 得出以下结论:

(1)并列、同轴和偏芯喷嘴均能制备出螺旋纳米纤维, 偏芯喷嘴螺旋纳米纤维的形成效率最高.芯壳溶液互换也可制备出螺旋纳米纤维, 但纤维粗细不均匀, 带电聚合物溶液处于芯层制备出的螺旋纳米纤维细而均匀.

(2)LiCl质量分数高, 溶液的电导率越大, 不利于螺旋纳米纤维的形成, 在保证Nomex纤维能够溶解的情况下, LiCl质量分数低有利于螺旋纳米纤维的形成.

(3)TPU与Nomex的溶剂结构相同或相似, 则两者的溶剂相容性好, 不利于螺旋纳米纤维形成;纺丝中两者溶剂相容性差且有一定挥发性, 则螺旋纳米纤维形成效率高.

(4)纺丝电压高, 电场力对聚合物射流的作用增加, 不利于螺旋纳米纤维的形成, 但形成的纤维较细.

[1] FEDOROVA N, POURDEYHIMI B. High strength nylon micro and nanofiber based nonwovens via spunbongding[J]. Journal of Applied Polymer Science, 2007, 104(5): 3434-3442.

[2] NAYAK R, PADHYE R, KYRATZIS I, et al. Recent advances in nanofibre fabrication techniques[J]. Textile Research Journal, 2011, 82(2): 129-147.

[3] CHEN S L, HOU H Q, HU P, et al. Effect of different bicomponent electrospinning techniques on the formation of polymeric nanosprings[J]. Macromolecular Materials and Engineering, 2009, 294(11): 781-786.

[4] LI M F, LI H Y, ZHONG W B, et al. Stretchable conductive polypyrrole/polyurethane (PPy/PU) strain sensor with netlike microcracks for human breath detection[J]. ACS Applied Materials Interfaces, 2014, 6(2): 1313-1319.

[5] KESSICK R, TEPPER G. Microscale polymeric helical structures produced by electrospinning[J]. Applied Physics Letters, 2004, 84(23): 4807-4809.

[6] CHEN S L, HOU H Q, HU P, et al. Polymeric nanosprings by bicomponent electrospinning[J]. Macromolecular Materials and Engineering, 2009, 294(4): 265-271.

[7] LIN T, WANG H X, WANG X G. Self-Crimping bicomponent nanofibers electrospun from polyacrylonitrile and elastomeric polyurethane[J]. Advance Materials, 2005, 17(22): 2699-2703.

[8] WU H H, ZHENG Y S, ZENG Y C.A method for scale-up of co-electrospun nanofibers via flat core-shell structure spinneret[J]. Journal of Applied Polymer Science, 2014, 131(22): 41027.

[9] WU H H, ZHENG Y S, ZENG Y C. Fabrication of helical nanofibers via co-electrospinning[J]. Industrial & Engineering Chemistry Research, 2015, 54(3): 987-993.

(责任编辑:于冬燕)

Study on the Process Parameters in Fabrication of Helical Nanofibers via Co-electrospinning

DINGWenhua,WUHuihui,ZENGYongchun

(College of Textiles, Donghua University, Shanghai 201620, China)

Helical nanofibers are prepared with Nomex(poly(m-phenylene isophthalamide)) and TPU (polyurethane) via co-electrospinning. Three co-electrospinning systems, including the coaxial, the side-by-side and the off-centered systems, are adopted to prepare helical nanofibers and compared with single-needle system. Meanwhile, the effects of solution properties (including LiCl mass fraction and solvent of TPU) and voltage on the formation of helical nanofibers are studied. The experimental results demonstrate that off-centered system seems to produce more uniform helical structures. The higher mass fraction of LiCl is not conducive to the formation of helical nanofibers. The two solvents of TPU and Nomex have a good compatibility, which is not conducive to the formation of the helical nanofibers. Great difference of compatibility between the two solvents and a certain volatility are more conducive to the formation of helical nanofibers.

co-electrospinning; helical nanofibers; spinnerets; solution properties; process parameter

1671-0444 (2017)02-0180-06

2016-01-20

国家自然科学基金资助项目(11272088)

丁文华(1990—),女,河南信阳人,硕士研究生,研究方向为静电纺.E-mail: 18703603920@163.com 曾泳春(联系人),女,教授,E-mail: yongchun@dhu.edu.cn

TS 174.1

A