高频振动能量放大装置的优化设计与实验研究

2017-06-19顾邦平孔德军赖金涛张明月汤志鹏

顾邦平, 孔德军, 赖金涛, 张明月, 汤志鹏,潘 龙

(1. 上海海事大学 物流工程学院, 上海 201306; 2. 常州大学 机械工程学院, 江苏 常州 213164;3. 绍兴文理学院 机械与电气工程学院, 浙江 绍兴 312000; 4. 浙江大学 浙江省先进制造技术重点实验室, 杭州 310027;5. 上海晨宏建筑工程有限公司, 上海 201600)

高频振动能量放大装置的优化设计与实验研究

顾邦平1,2, 孔德军2, 赖金涛3,4, 张明月5, 汤志鹏2,潘 龙4

(1. 上海海事大学 物流工程学院, 上海 201306; 2. 常州大学 机械工程学院, 江苏 常州 213164;3. 绍兴文理学院 机械与电气工程学院, 浙江 绍兴 312000; 4. 浙江大学 浙江省先进制造技术重点实验室, 杭州 310027;5. 上海晨宏建筑工程有限公司, 上海 201600)

为了提高高频振动时效消除残余应力的效果,优化设计一种高频振动能量放大装置。采用正交实验法结合ANSYS有限元软件,以振幅放大倍数和振幅均匀性评价因子为目标函数,结构尺寸参数为设计变量,对高频振动能量放大装置进行优化设计。通过实验研究高频振动能量放大装置的应用对高频振动时效消除AISI 1045钢淬火试样残余应力的影响;结果表明:高频振动能量放大装置的振幅放大倍数可以达到7.30、振幅均匀性评价因子可以低至0.68;高频振动能量放大装置能够显著的放大电磁式激振器的输出振幅,同时能够输出相对均匀的振幅;高频振动能量放大装置的应用显著的提高了高频振动时效消除残余应力的效果;基于正交实验法结合ANSYS有限元软件进行高频振动能量放大装置的优化设计,可以减少设计方案的数目,提高设计的效率,具有工程应用价值。

正交实验法;有限元;高频振动能量放大装置;优化设计;高频振动时效;残余应力

振动时效因为具有时效效果好、时效时间短、处理设备简单、能源消耗少等特点已经成为被广泛应用的残余应力消除技术。国内外专家学者已经对传统低频振动时效开展了深入的研究[1-5],并取得了丰富的理论成果和应用实例。然而传统低频振动时效是采用低频、大振幅的动应力来消除构件内部的残余应力,适合于消除大尺寸构件的残余应力,而无法有效的消除小尺寸构件的残余应力。针对低频振动时效的局限性,He等[6]提出了高频振动时效的设想,即采用电磁式激振器作为激振设备,小尺寸构件可以很方便的安装在其工作台面上进行高频振动时效处理。蒋刚等[7]对焊接构件在2 251 Hz频率下进行高频振动时效处理,振动后其峰值残余应力下降了约54%。基于何闻等学者的研究成果,我们不难发现他们实际是在研究高频共振时效工艺,即对小尺寸构件在其高阶共振频率下进行振动时效处理,从而达到消除材料内部残余应力的目的。然而当小尺寸构件的尺寸足够小时,其第一阶固有频率会超过电磁式激振器的工作频率范围,导致电磁式激振器无法对其进行有效的高频共振时效处理,降低了小尺寸构件的残余应力消除效果。解决上述技术难题主要包括以下两种方法:①开发振动频率范围更宽的电磁式激振器;②设计一种高频振动能量放大装置以便放大电磁式激振器输出的高频振动能量。

本文采用正交实验法结合ANSYS有限元软件,以振幅放大倍数和振幅均匀性评价因子为目标函数,结构尺寸参数为设计变量,对高频振动能量放大装置进行优化设计,并通过实验研究高频振动能量放大装置的应用对高频振动时效消除AISI 1045钢淬火试样残余应力的影响。

1 高频振动能量放大装置的优化设计

1.1 振幅放大原理

为了放大电磁式激振器的输出振幅,优化设计了图1(a)所示的高频振动能量放大装置[8],该放大装置由安装构件的上托台、固定在电磁式激振器工作台面上的下底盘、以及连接上托台和下底盘的连杆组成。高频振动能量放大装置在电磁式激振器作用下的强迫振动的理论模型,如图1(b)所示。该模型属于双质量-弹簧阻尼模型,其中连杆等效为刚度k的弹性元件及阻尼元件c,上托台等效为集中质量元件m,下底盘等效为集中质量元件M。

(a)高频振动能量放大装置示意图 (b)双质量-弹簧阻尼模型图1 高频振动能量放大装置示意图和双质量-弹簧阻尼模型Fig.1 Schematic of a high-frequency vibration energy amplifying device and a two-mass-spring-damping model

假设下底盘简谐运动的位移为y,上托台简谐运动的位移为x,则该模型的运动方程可以表示为

(1)

高频振动能量放大装置的振幅放大倍数为上托台的位移幅值X与下底盘的位移幅值Y之间的比值X/Y。根据式(1)推导出振幅放大倍数为

(2)

式中:ζ为阻尼比;r=f/fn为频率比,其中f为外部的激励频率,fn为模型的共振频率。

根据式(2)可以得到,高频振动能量放大装置放大电磁式激振器输出振幅需要满足的条件为

(3)

图2 振幅放大倍数曲线Fig.2 The curves of amplitude amplifying factor

1.2 正交实验法

采用正交实验法优化设计高频振动能量放大装置的结构尺寸,其中正交实验的3个因素为连杆的长度、直径以及上托台的厚度,各因素均为3个水平。结合因素和水平数量,选择L9(34)正交表,见表1。

1.3 模型建立及材料设置

物理模型:由于高频振动能量放大装置的结构相对简单,直接在ANSYS有限元软件的经典GUI界面中建立高频振动能量放大装置的三维几何模型。

材料设置:由于电磁式激振器驱动力有限,高频振动能量放大装置的质量应当尽可能的轻。目前高强度的铝合金被广泛用于制造轻质量的结构,因此采用铝合金2A12来制造高频振动能量放大装置。

表1 正交实验表L9(34)Tab.1 Orthogonal experimental table L9(34) m

有限元模型:采用20节点的SOLID95单元对所建模型进行自由网格的划分,构造高频振动能量放大装置的三维有限元模型。为了提高计算精度,设定3级精度对三维几何模型进行自由网格划分,同时在连杆的长度边上设置较多的单元划分数目,从而提高有限元求解的精度。

1.4 求解方法

完整法:首先在下底盘的下表面施加X和Y方向的位移约束(见图3);然后在下底盘下表面施加Z方向的正弦激励;最后通过ANSYS有限元软件的谐响应分析模块中的完整法(FULL METHOD)来求解高频振动能量放大装置的振幅放大倍数。

图3 位移约束、外部激励和路径映射示意图Fig.3 Schematic for displacement constraint, forcing function-displacement and a mapping path

路径映射:由于上托台输出的振动幅值是非均匀的,同时上托台具有大量的网格节点,因此求解所有网格节点振动幅值的均值会增加计算的代价。为了减少计算的代价,同时获得可靠的平均振幅放大倍数,采用ANSYS有限元软件中的路径映射功能来计算平均的振幅放大倍数,即为高频振动能量放大装置的振幅放大倍数。路径映射示意图,如图3所示,图3中定义的映射路径DN位于上托台的轴对称平面内,并且在映射路径DN上选取了D、E、F、G、M、N六个映射点,每个映射点之间的距离为10 mm。求解映射点D、E、F、G、M、N的振幅放大倍数的均值,并作为高频振动能量放大装置的振幅放大倍数。

1.5 数值结果

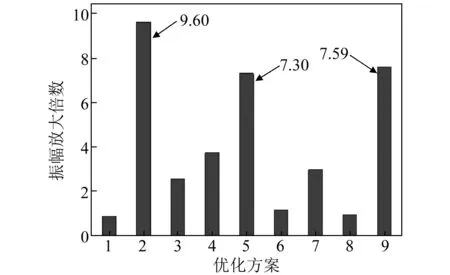

采用“1.4”的求解方法对表1中所列的优化方案进行求解,可以得到各个优化方案的振幅放大倍数,如图4所示。

图4 各个优化方案的振幅放大倍数Fig.4 Amplitude amplifying factor for each scheme

1.6 最优方案

从图4所示的分析结果可知,方案2(Scheme 2)、方案5(Scheme 5)、方案9(Scheme 9)的振幅放大倍数分别为9.60、7.30、7.59,相对于其它优化方案具有较好的放大高频振动能量的效果。方案2、方案5、方案9各映射点对应的振幅放大倍数及其均值,如图5所示。

图5 方案2、5、9的振幅放大倍数Fig.5 Amplitude amplifying factor for scheme 2、5、9

对构件进行高频振动时效处理时,对其作用均匀的高频振动能量有利于均化构件内部的残余应力。定义上托台输出振幅均匀性评价因子为

(4)

式中:α为振幅均匀性评价因子;AF为振幅放大倍数;max(AFi)为映射点中最大的振幅放大倍数;min(AFi)为映射点中最小的振幅放大倍数;i代表映射点;

表2 振幅均匀性评价因子Tab.2 Evaluation factor of amplitude uniformity

从表2可知,方案5的振幅均匀性评价因子最小,表明方案5上托台输出的振幅最均匀,最有利于均化试样内部的残余应力。综合考虑振幅放大倍数和振幅均匀性评价因子,确定方案5为最优的方案,并对其改善高频振动时效消除残余应力的效果进行实验研究。

2 高频振动时效的实验研究

2.1 实验材料

实验中选用的材料是AISI 1045钢,其化学成分的质量分数见表3。

表3 AISI 1045钢的化学成分Tab.3 Chemical composition of AISI 1045 steel %

2.2 试样制备

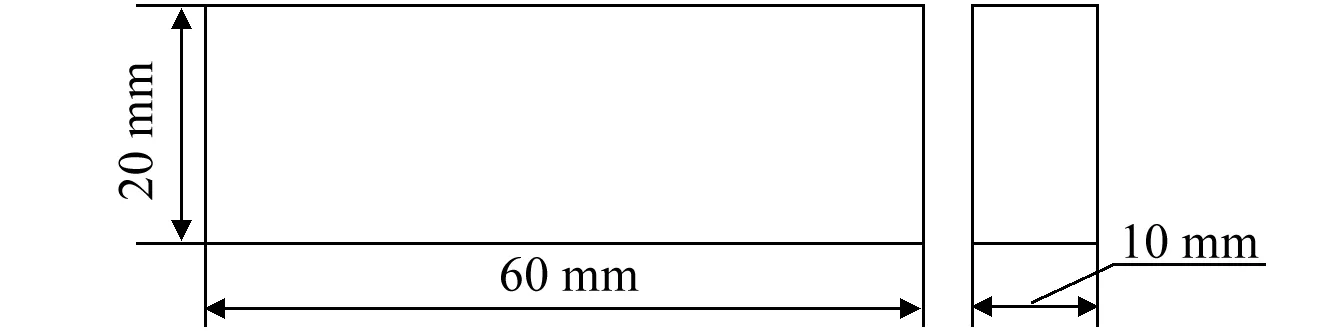

实验中使用的AISI 1045钢试样的尺寸为60 mm×20 mm×10 mm,如图6所示。为了研究高频振动能量放大装置对高频振动时效消除残余应力的效果的影响,实验中制备了具有初始残余应力的1#试样、直接安装在电磁式激振器工作台面上进行高频振动时效处理的2#试样和安装在高频振动能量放大装置上进行高频振动时效处理的3#试样。

图6 AISI 1045钢试样的尺寸示意图Fig.6 Dimensional diagram of an AISI 1045 steel specimen

1#试样:实验中采用淬火工艺制备具有初始残余应力的试样。淬火工艺的参数为:淬火温度为850 ℃,淬火保温时间为10 min。2#试样:随机的挑选1#试样直接安装在电磁式激振器的工作台面上进行高频振动时效处理。高频振动时效处理的加速度振级为60g。3#试样:随机的挑选2#试样安装在高频振动能量放大装置上进行高频振动时效处理。3#-1试样高频振动时效处理的加速度振级为120g;3#-2试样高频振动时效处理的加速度振级为180g。

2.3 高频振动时效过程

高频振动时效实验装置,如图7所示。高频振动时效实验装置主要包括:电磁式激振器、高频振动能量放大装置、信号发生器、功率放大器、压电式加速度传感器、电荷放大器、示波器。高频振动时效系统的工作过程为:信号发生器输出正弦激励信号,经由功率放大器放大后驱动电磁式激振器产生高频振动;高频振动能量放大装置安装在电磁式激振器的工作台面上,用于放大电磁式激振器的输出振幅;压电式加速度传感器安装在高频振动能量放大装置上,输出信号经由电荷放大器放大和转换后通过示波器显示电压波形的变化情况,用于监测作用在试样上的加速度振级;AISI 1045钢淬火试样通过夹持装置安装在高频振动能量放大装置上进行高频振动时效处理。经由高频振动能量放大装置放大后的高频振动能量注入AISI 1045钢淬火试样,能够促使材料内部的位错沿着滑移面发生运动,使得材料内部发生微观塑性变形,降低材料内部晶格畸变存储的弹性应变能,从而松弛了材料内部的残余应力。

图7 高频振动时效实验装置Fig.7 Experimental setup for high-frequency vibratory stress relief

2.4 残余应力评估方法

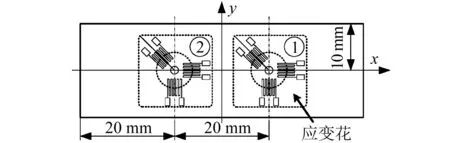

图8为AISI 1045钢淬火试样残余应力测点示意图,图8中,1号应变花用于测试AISI 1045钢淬火试样的初始残余应力,2号应变花用于测试AISI 1045钢淬火试样高频振动时效处理后的残余应力。通过应变仪测试AISI 1045钢淬火试样钻孔处的释放应变ε1、ε2、ε3,并将释放应变代入如下的方程就可以求解出试样钻孔处x轴向和y轴向的残余应力σx和σy

(5)

图8 残余应力测点示意图Fig.8 Schematic of two measured points for residual stress

2.5 实验结果

图9为高频振动时效前后AISI 1045钢淬火试样x轴向和y轴向的残余应力测试结果。

图9 高频振动时效前后AISI 1045钢淬火试样残余应力 测试结果Fig.9 Residual stress measuring results of AISI 1045 steel quenched specimens before and after the high-frequency vibratory stress relief

2.6 讨论与分析

高频振动时效处理前后AISI 1045钢淬火试样的残余应力释放量可以表示为

Δσx,y=After(σx,y)-Before(σx,y)

(6)

式中:Δσx,y为残余应力释放量;After(σx,y)为高频振动时效处理后的残余应力;Before(σx,y)为高频振动时效处理前的残余应力。从图9可知,2#试样经过高频振动时效处理后其x轴向和y轴向残余应力释放量分别为66.7 MPa和51.3 MPa;3#-1试样经过高频振动时效处理后其x轴向和y轴向残余应力释放量分别为102.8 MPa和79.6 MPa;3#-2试样经过高频振动时效处理后其x轴向和y轴向残余应力释放量分别为138.1 MPa和117.4 MPa,表明高频振动能量放大装置的应用可以提高高频振动时效消除残余应力的效果。对比3#-1试样和3#-2试样高频振动时效处理后的残余应力释放量可以发现,提高作用在AISI 1045钢淬火试样上的加速度振级可以提高高频振动时效消除残余应力的效果。综上所述,我们可以得出以下结论:①高频振动能量放大装置的应用解决了小尺寸高刚度构件的残余应力消除问题;②高频振动时效能够消除碳素结构钢淬火工艺引起的残余应力。

何闻等在研究中指出,构件可以看成是由其内部材料颗粒组成的,当对构件进行高频激振时,其内部材料颗粒会发生剧烈的振动,使得材料内部处于高能亚稳定状态的微观粒子回复到原来低能稳定状态,从而释放了材料内部的残余应力。将AISI 1045钢淬火试样直接装夹在电磁式激振器的工作台面上进行高频振动时效处理时,作用在试样上的加速度振级只有60g。根据研究成果我们可以推断,当作用在试样上的加速度振级较小时,即注入试样内部的高频振动能量较小,会降低试样内部材料颗粒的剧烈振动程度,减小了材料内部处于高能亚稳定状态的微观粒子回复到原来低能稳定状态的驱动力,从而降低了材料内部残余应力的消除效果。将AISI 1045钢淬火试样安装在高频振动能量放大装置上进行高频振动时效处理时,作用在试样上的加速度振级可以达到180g,提高了注入试样内部的高频振动能量,会提高试样内部材料颗粒剧烈振动的程度,提高了材料内部处于高能亚稳定状态的微观粒子回复到原来低能稳定状态的驱动力,从而提高了材料内部残余应力的消除效果,这解释了为什么高频振动能量放大装置的应用可以提高高频振动时效消除残余应力的效果。Rao等[10]研究指出提高作用在构件上的动应力幅值可以提高振动时效消除残余应力的效果。提高作用在AISI 1045钢淬火试样上的加速度振级,即提高了注入材料内部的高频振动能量,提高了作用在材料上的动应力幅值,材料内部的位错越容易发生滑移运动,材料内部越容易发生微观塑性变形,残余应力消除效果也越好,这也说明了高频振动能量放大装置在高频振动时效技术领域的重要性。

高频振动能量放大装置除了放大电磁式激振器的输出振幅以外,还可以提高高频振动时效系统的通用性和使用寿命。对于不同的待处理构件进行高频振动时效处理,根据构件内部的残余应力分布情况,优化设计出满足其实验要求的高频振动能量放大装置,同时高频振动能量放大装置也是高频振动时效实验的工作台面,如果将构件直接安装在电磁式激振器的工作台面上,高频振动时效处理时不断更换构件,容易使构件夹持装置与电磁式激振器工作台面的螺纹连接失效,从而降低电磁式激振器的使用寿命,所以采用高频振动能量放大装置作为高频振动时效的工作台面可以提高电磁式激振器的使用寿命。因此高频振动能量放大装置的优化设计是高频振动时效技术领域中的一项关键技术。

3 结 论

(1)综合考虑振幅放大倍数和振幅均匀性评价因子,确定方案5为最优的设计方案,其振幅放大倍数可以达到7.30,振幅均匀性评价因子可以低至0.68,表明高频振动能量放大装置能够显著的放大电磁式激振器的输出振幅,同时高频振动能量放大装置能够输出相对均匀的振幅。高频振动能量放大装置的应用解决了小尺寸高刚度构件的残余应力消除问题。

(2)AISI 1045钢2#试样经过高频振动时效处理后其x轴向和y轴向残余应力释放量分别为66.7 MPa和51.3 MPa;AISI 1045钢3#-2试样经过高频振动时效处理后其x轴向和y轴向残余应力释放量可以达到138.1 MPa和117.4 MPa。高频振动能量放大装置的应用能够提高高频振动时效消除残余应力的效果;提高作用在试样上的加速度振级可以提高高频振动时效消除残余应力的效果;高频振动时效能够消除碳素结构钢淬火工艺引起的残余应力。

(3)高频振动能量放大装置在高频振动时效系统中的作用主要包括:放大电磁式激振器的输出振幅;提高高频振动时效系统的通用性和使用寿命。高频振动能量放大装置的优化设计是高频振动时效技术领域中的一项关键技术。

[1] MCGOLDRICK R T, SAUNDERS H E. Some experiments in stress-relieving castings and welded structures by vibration[J]. Journal of the American Society of Naval Engineers, 1943, 55(4):589-609.

[2] WALKER C A, WADDELL A J, JOHNSTON D J. Vibratory stress relief—an investigation of the underlying process[J]. Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, 1995, 209:51-58.

[3] 沈华龙, 吴运新, 郭俊康. 高强度铝合金厚板振动时效工艺的研究[J]. 振动与冲击, 2009, 28(8):191-194.

SHEN Hualong, WU Yunxin, GUO Junkang. VSR technology used in high intensity aluminum alloy thick plates[J]. Journal of Vibration and Shock, 2009, 28(8):191-194.

[4] 刘晓丹, 陶兴华, 韩振强. 振动时效工艺在消除膨胀波纹管残余应力中的应用[J]. 振动与冲击, 2015, 33(4):171-174.

LIU Xiaodan, TAO Xinghua, HAN Zhenqiang. Application of vibratory stress relief in relaxation of residual stress for expandable corrugated liners[J]. Journal of Vibration and Shock, 2015, 33(4):171-174.

[5] 胡敏, 余常武, 张俊, 等. 数控机床基础大件精度保持性研究[J]. 西安交通大学学报, 2014, 48(6):65-73.

HU Min, YU Changwu, ZHANG Jun, et al. Accuracy stability for large machine tool body[J]. Journal of Xi’an Jiaotong University, 2014, 48(6):65-73.

[6] HE W, REN Y, CHEN C, et al. Analysis on Technology of High-Frequency Vibratory Stress Relief[C]// Proceedings of 2005 ASME Power Conference. Chicago, IL, 2005.

[7] 蒋刚, 何闻, 郑建毅. 高频振动时效的机理与实验研究[J]. 浙江大学学报(工学版), 2009, 43(7):1269-1272.

JIANG Gang, HE Wen, ZHENG Jiangyi. Mechanism and experimental research on high frequency vibratory stress relief[J]. Journal of Zhejiang University (Engineering Science), 2009, 43(7):1269-1272.

[8] HE Wen , GU Bangping, ZHENG Jianyi, et al. Research on high-frequency vibratory stress relief of small Cr12MoV quenched specimens[J]. Applied Mechanics and Materials, 2012, 157/158:1157-1161.

[9] American Society for Testing and Materials. ASTM E 837-08 Standard test method for determining residual stresses by the hole-drilling strain-gage method[S]. Pennsylvania: ASTM International, 2008.

[10] RAO D, WANG D, CHEN L, et al. The effectiveness evaluation of 314L stainless steel vibratory stress relief by dynamic stress[J]. International Journal of Fatigue, 2007, 29:192-196.

Optimization design and experimental study of a high-frequency vibration energy amplification device

GU Bangping1,2, KONG Dejun2, LAI Jintao3,4, ZHANG Mingyue5, TANG Zhipeng2, PAN Long4

(1. College of Logistics Engineering, Shanghai Maritime University, Shanghai 201306, China; 2. School of Mechanical Engineering, Changzhou University, Changzhou 213164, China; 3. Department of Mechanical and Electrical Engineering, Shaoxing University, Shaoxing 312000, China;4. Zhejiang Province Key Laboratory of Advanced Manufacturing Technology, Zhejiang University, Hangzhou 310027, China;5. Shanghai Chen Hong Construction Engineering Co., Ltd., Shanghai 201600, China)

In order to improve the effect of high-frequency vibratory stress relief on eliminating residual stress, an optimization design of a high-frequency vibration energy amplification device was carried out using the orthogonal experimental method combined with the finite element software ANSYS. The amplitude amplifying factor and the evaluation factor of amplitude uniformity were treated as the objective function, and the structural dimension parameters were treated as design variables. The experimental studies of the high-frequency vibratory stress relief on AISI 1045 steel quenched specimens were carried out to study the effectiveness of the high-frequency vibration energy amplification device for the high-frequency vibratory stress relief. The results show that the output amplitude of the electromagnetic exciter can be obviously amplified by the high-frequency vibration energy amplification device and the output amplitude of the high-frequency vibration energy amplification device is relative uniform, whose amplitude amplification factor can be up to 7.30 and the evaluation factor of amplitude uniformity can be as low as 0.68. The effect of the high-frequency vibratory stress relief on eliminating residual stress can be obviously improved by the high-frequency vibration energy amplification device. The use of the orthogonal experimental method combined with the finite element software ANSYS as a tool to reduce the simulation runs in the optimization design of the high-frequency vibration energy amplification device can improve the design efficiency, which has important value in engineering applications.

orthogonal experimental method; finite element; high-frequency vibration energy amplifying device; optimization design; high-frequency vibratory stress relief; residual stress

江苏省科技支撑计划(工业) (BE2014818)

2015-11-17 修改稿收到日期: 2016-04-01

顾邦平 男,博士,讲师,1987年生

O32

A

10.13465/j.cnki.jvs.2017.12.039