齿轮传动系统耦合故障下的故障特性研究

2017-06-19徐玉秀武宝林

王 鑫, 徐玉秀, 武宝林

(1. 天津工业大学 机械工程学院 天津 300387;2. 现代机电装备技术重点实验室 天津 300387;3. 宝鸡文理学院 机械工程学院, 陕西 宝鸡 721016)

齿轮传动系统耦合故障下的故障特性研究

王 鑫1,2,3, 徐玉秀1,2, 武宝林1

(1. 天津工业大学 机械工程学院 天津 300387;2. 现代机电装备技术重点实验室 天津 300387;3. 宝鸡文理学院 机械工程学院, 陕西 宝鸡 721016)

为识别齿轮传动系统实测信号中的未知成分,建立含定轴裂纹故障及行星轮断齿故障的两级定轴齿轮+一级行星轮齿轮传动系统无量纲动力学方程。对比研究正常与耦合故障状态下的分岔特性,及不同激励频率下的Poincaré截面及频谱图,分析耦合故障引起的故障频率特征;通过仿真分析发现:行星轮故障对高转速敏感,定轴故障对低转速敏感,而二者的耦合使定轴齿轮振动频域上出现相互关联的频率峰值;不同激励频率下两种故障的频率特征及贡献不同。仿真结果发现,实测信号中未知峰值及故障频率的成因。

行星齿轮传动;非线性动力学;耦合故障;故障特性

单一定轴故障或单一行星轮故障在实测信号中均易于识别,但当两种故障同时存在时,定轴齿轮的振动冲击较大,行星轮的振动相对很小,使得行星轮的信号显得微弱,难以识别。故障的耦合特性使得实测信号中除行星轮啮合频率外其他定轴齿轮啮合频率附近出现大量边频特征,这些边频幅值很高,造成耦合故障无法识别,同时还存在无法确定的高峰值。找出这些边频及无法确定的峰值的成因,对耦合故障的识别具有重要意义。

对于耦合故障的研究,罗跃纲等[1-2]针对转子-滚动轴承系统的耦合故障进行了非线性动力学故障机理研究。Li等[3]综合运用小波包、经验模态分解、威格纳分布及AR模型的混合智能信号分析方法,识别5种单故障及3种耦合故障。梁晓玉等[4]通过混沌理论对行星齿轮传动系统的多类单一故障及耦合故障进行研究,得出故障越严重、故障耦合越多,其关联维数和最大Lyapunov指数越大,混沌特性越强的结论。徐玉秀等[5]在梁晓玉的基础上将关联维数、最大Lyapunov指数、样本熵三个混沌特征参数进行融合,同时采用多测点融合的方式,识别出多类耦合故障。但该研究需要以各类故障信号做样本,没有从振动机理上给出耦合故障的故障特征。以上文献都没有研究齿轮传动系统耦合故障的非线性动力学特性,也没有给出耦合故障引起的故障边频的成因。

本文建立了含定轴裂纹故障及行星轮断齿故障的耦合故障非线性动力学模型,应用仿真方法对比分析正常状态、单一定轴裂纹故障、单一行星断齿故障及耦合故障状态下齿轮传动系统中的定轴齿轮的分岔特性及耦合故障特性。针对不同激励频率讨论了其频谱中故障频率的特征及出现的频带。根据数值仿真结果识别出实测信号中的故障频率。

1 齿轮传动系统扭转动力学模型

本文研究的系统为两级定轴齿轮+一级行星轮组成的齿轮传动系统试验台,其中由直齿轮1、直齿轮2组成的一级定轴齿轮为输入,直齿轮3、直齿轮4组成二级定轴齿轮,行星架为输出,用4个行星轮来分担载荷。利用集中质量法建立系统的扭转动力学模型,该模型不考虑齿轮的横向振动位移,齿轮啮合参数用弹簧和阻尼器进行模拟,建立系统扭转振动模型,如图1所示。

图1 齿轮传动系统扭转振动模型Fig.1 Torsional dynamic model of gear transmission system

图1中:θs、θc、θpn、θ1、θ2、θ3、θ4分别为太阳轮、行星架、第n个行星轮(n=1,2,3,4)、直齿轮1、直齿轮2、直齿轮3、直齿轮4的角位移。在本文中约定下标s,c,pn,r,1,2,3,4分别表示太阳轮、行星架、第n个行星轮(n=1,2,3,4)、内齿圈及直齿轮1、直齿轮2、直齿轮3、直齿轮4。rs,rc,rpn,r1,r2,r3,r4分别为各齿轮的基圆半径;Kspn(t),Krpn(t),K1(t),K2(t)为太阳轮与第n个行星轮、内齿轮与第n个行星轮、一级定轴齿轮、二级定轴齿轮的啮合刚度;Cspn,Crpn,C1,C2为太阳轮与第n个行星轮、内齿轮与第n个行星轮、一级定轴齿轮、二级定轴齿轮的阻尼;Tin、Tout为输入扭矩、输出扭矩。

1.1 系统动力学方程

在考虑齿隙间隙、时变啮合刚度、综合啮合误差的基础上,根据拉格朗日方程建立图1所示系统的动力学方程[6-7]:

(1)

(2)

式中:bi为齿侧间隙的一半,(i=1,2,spn,rpn)。

齿轮副的时变啮合刚度Ki(t)将在“1.2”中具体说明。

阻尼系数表达式为

(3)

式中:ξ1,ξ2,ξspn,ξrpn分别为各级齿轮副的阻尼比;m1,m2,m3,m4,ms,mpn,mr分别为各齿轮的质量。

齿轮副的综合啮合误差采用啮合函数的一次谐波形式,即

ei(t)=eaisin(wmit+φi)

(4)

式中:eai为各级齿轮综合啮合误差幅值,(i=1,2,spn,rpn);φi为各级齿轮综合啮合误差初始相位,(i=1,2,spn,rpn);wmi为各级齿轮啮合频率,(i=1, 2,spn,rpn)。

(5)

对方程进行无量纲化处理,得系统无量纲动力学方程组:

(6)

1.2 时变啮合刚度

本文采用文献[8]的势能法进行刚度计算,该方法假定在啮合齿轮副中的啮合刚度包括四部分:赫兹接触刚度kh,弯曲刚度kb、剪切刚度ks以及轴向压缩刚度ka,裂纹轮齿模型,如图2所示。

图2 裂纹轮齿模型Fig.2 Cracked tooth model

1.2.1 总刚度

如图2所示,基圆之上为齿轮齿廓渐开线。基圆与根圆之间的齿廓不是渐开线曲线,很难用解析式描述[9],因此,用直线NN′和DD′来简化曲线。对于单齿啮合,其总有效啮合刚度可以计算为[10]:

(7)

式中:下标1和下标2分别表示啮合齿轮对中的主动齿轮和被动齿轮。

双齿啮合的总有效啮合刚度为

(8)

式中:j=1、2分别为第一对、第二对啮合齿。

1.2.2 裂纹模型

本文中裂纹被模拟为从轮齿危险区域开始的一条直线,见图2。假设裂纹沿直线传播,直至达到齿形中心线B点,然后改变传播方向向D点扩展直到轮齿断裂。根据本文试验台裂纹齿轮状态,仅研究裂纹未达到中心线时的状态,其中q1为裂纹长度;υ为裂纹线和齿中心线之间的角度。

赫兹刚度和轴向压缩刚度不受裂纹扩展[10]的影响,只有弯曲刚度和剪切刚度会受到裂纹引起的齿长和齿高变化的影响。对于裂纹齿形,其截面面积Ax和截面转动惯量Ix发生改变,表示为:

(9)

Ax=(ha+hx)L

(10)

式中:L为齿宽。

ha=Rbsinα2-q1sinυ

(11)

(12)

将式(9)~式(10)代入弯曲刚度和剪切刚度中,计算裂纹故障下的弯曲及剪切刚度,再代入式(8)计算裂纹故障下的总刚度。本文假设一级定轴小齿轮(直齿轮1)具有裂纹故障,试验台裂纹齿轮,如图3所示。裂纹长度q1=1 mm,裂纹角度υ=70°,计算转动频率为1 Hz时的时变啮合刚度,如图4所示。齿轮传动系统各级齿轮参数见表1。

图3 定轴裂纹故障齿轮Fig.3 The fixed axis gear with crack

图4 定轴齿轮裂纹故障啮合刚度Fig.4 Meshing stiffness of the fixed axis gear with crack表1 各齿轮的参数Tab.1 Gear parameters

齿轮齿数Rri/mmRbi/mm质量mi/gJi/(g·m2)齿宽/mm12919.220.41250.0530210068.970.51224.563033623.925.32240.143049061.563.41111420s2812.313410.00720pn36161734.60.0120c30848.70.7620r10045.64720

1.2.3 断齿模型

假设发生断齿故障的齿轮为行星轮1,图5所示齿轮为本文试验台中含断齿故障的行星轮,其故障特征表现为断齿单齿齿宽L发生改变,其余齿宽不变,断齿长度为8 mm,剩余齿宽L=12 mm。将该特征分别代入文献[8]弯曲能量、剪切能量、轴向压缩能量以及赫兹接触能量的计算公式中,得到行星轮断齿故障刚度。

图5 含断齿故障的行星齿轮Fig.5 Planet gear with broken teeth

行星轮同时和太阳轮、内齿圈啮合,内、外啮合的刚度差别很大,因此分别给出行星轮转频为1 Hz时故障行星轮与太阳轮、故障行星轮与内齿圈的啮合刚度曲线,如图6所示。

(a)行星轮与太阳轮啮合刚度

(b)行星轮与内齿圈啮合刚度图6 行星轮断齿故障啮合刚度Fig.6 Meshing stiffness of aplanetary gear with chipping

2 耦合故障非线性动力学行为分析

2.1 系统分岔图

分别计算系统正常、行星轮断齿故障、定轴裂纹故障及两种故障同时存在时,随激励频率的分岔图,其结构参数见表1、表2,压力角α=20°,Tin=6.5 N·m,Tout=8.5 N·m。表2中的取值在齿轮的啮合线上相等,故省略下标i。

表2 计算参数Tab.2 Parameters of calculation

由于一级定轴齿轮啮合点处的边频较多,因此对该点的分岔图进行研究。采用变步长Runge-Kutta法对非线性微分方程组式(6)进行数值求解,得到四种状态下一级定轴齿轮的相对位移随无量纲激励频率Ω1变化的分岔图,如图7所示。

在式(6)中可以看出各级齿轮不仅受自身振动特性的影响还同时受相邻齿对振动特性的影响,因此采用变步长Runge-Kutta法进行循环迭代计算耦合故障时,行星轮断齿故障的故障特征通过行星轮与太阳轮啮合点的速度与位移传递到二级定轴齿轮,再传递到一级定轴齿轮,此时一级定轴齿轮会同时存在行星轮断齿及一级定轴裂纹两种故障,两种故障会相互影响从而出现耦合作用。

由图7(a)可知,正常状态下当激励频率很小时,一级定轴齿轮的运动状态为周期运动。当激励频率增大为0.5时系统由周期运动变为拟周期运动。激励频率增大到1(临界转速)时,系统发生共振,此时系统的运动状态激变为混沌运动。随后系统又分岔为3倍周期运动,最后进入拟周期运动。

(a)正常状态 (b)行星轮断齿故障状态 (c)定轴裂纹故障状态 (d)耦合故障状态图7 一级定轴齿轮位移分岔图Fig.7 Displacement bifurcation diagram of the first fixed gear

对比图7(a)、图7(b)可知,当系统只有行星轮断齿故障时,激励频率>3(3倍临界转速)的部分拟周期运动幅值明显增大。说明行星轮断齿故障对高转速敏感。

对比图7(a)、图7(c)可知,当系统只有定轴裂纹故障时,对激励频率<3的周期、拟周期及3倍周期运动都产生影响,即在原有的周期运动上增加了故障周期运动。说明定轴裂纹故障对低转速敏感。在实际运行中,由于电机转速通常处于低转速,这就造成了定轴故障易于识别,而行星轮故障微弱难以识别。

对比图7(b)、图7(c)、图7(d)发现,当系统存在耦合故障时,激励频率<3的故障特征与单一定轴裂纹故障相似,激励频率>3的故障特征与单一行星轮断齿故障相似。行星轮故障与定轴故障所影响的转速不同,因此在分岔图上两种振动耦合的现象不明显。由于无法从分岔图中发现耦合故障的相互影响关系,因此需要进一步研究耦合故障引起的故障频率特征。

2.2 不同激励频率下的耦合故障频率特性

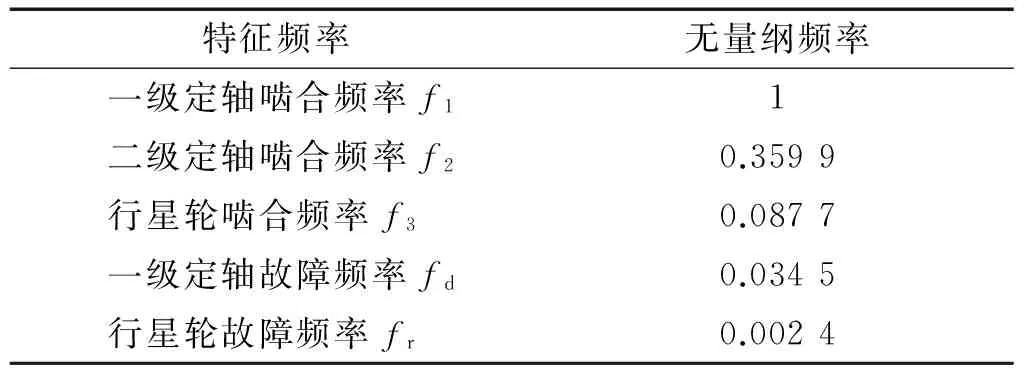

根据电机实际转速,本研究仅考察激励频率<2时的情况。分别选取激励频率为1(对应电机转频30 Hz)时的混沌运动、激励频率为2(对应电机转频60 Hz)时的3倍周期运动进行分析。计算两种激励频率下正常及耦合故障状态时一级定轴齿轮的Poincaré截面及位移频谱图。采用变步长Runge-Kutta法对非线性微分方程式(6)进行数值求解,如图8、图9所示。其中齿轮传动系统各级齿轮无量纲特征频率见表3。

表3 齿轮传动系统无量纲特征频率Tab.3 Characteristic frequencies of wind turbine gearbox Hz

(a)正常状态Poincaré截面 (b)正常状态频谱图

(c)耦合故障状态Poincaré截面 (d)耦合故障状态频谱图

(e)正常状态频谱细化图 (f)耦合故障状态频谱细化图图8 激励频率为1时的振动特性Fig.8 Vibration characteristics when Ω1=1

对比图8(a)、图8(c)可知,当激励频率为1时,Poincaré截面呈不规则状,系统处于混沌运动,耦合故障下的Poincaré截面不规则离散点增多,混沌运动更为复杂。对比图8(b)、图8(d)可知,行星轮啮合频率f3不明显,此时的主要峰值频率为f1、f2、f1-f2、2f2,耦合故障下的边频主要出现在f1附近。通过做图8(b)、图8(d)在f1附近的细化图 8(e)、图8(f)可知,耦合故障状态下频率2f2与f1之间出现多个较高定轴故障频率峰值fd,在f1-f3附近出现若干行星轮故障频率2倍频2fr,说明耦合故障状态下两种故障频率同时出现。由于选取测点为一级定轴测点,因此边频特征也以定轴故障频率为主,行星轮故障频率为辅,该结果符合齿轮故障的振动信号特征。

(a)正常状态Poincaré截面 (b)正常状态频谱图

(c)耦合故障状态Poincaré截面 (d)耦合故障状态频谱图

(e)正常状态频谱细化图 (f)耦合故障状态频谱细化图图9 激励频率为2时的振动特性Fig.9 Vibration characteristics when Ω1=2

对比图9(a)、图9(c)可知,当激励频率为2时,Poincaré截面均为3个点团,而耦合故障状态下点团增大(图9(c)),此时系统处于3倍周期运动。因此图9(b)、图9(d)中的亚谐共振频率f1/3峰值明显,边频带也出现在其附近。通过做图9(b)、图9(d)f1/3附近的细化图9(e)、图9(f)可见,定轴裂纹故障频率f1/3+fd与f2重合使得f2幅值增大;故障频率f1/3+2fd幅值同样增大,且在其周围出现行星轮故障频率2fr。

对比图8(d)、图9(d)可知,激励频率的增加使得行星轮啮合频率幅值有所增加,同时一级定轴啮合频率幅值下降。对比图8(f)、图9(f)可知,当激励频率为1时,故障边频出现在[2f2,f1]频带范围内,表现为多个故障频率峰值,其中以定轴故障频率为主。当激励频率为2时,故障边频出现在f1/3附近,表现为故障频率幅值增大。说明不同激励频率下,两种故障的频率特征及贡献不同、边频出现的频带与其运动状态有关。

3 实验故障分析确定

图10为两级定轴齿轮+一级行星轮的齿轮传动系统试验台,其参数见表1、表3。对试验台进行定轴裂纹与行星轮断齿的耦合故障信号测试与分析。其中定轴裂纹故障发生在一级定轴小齿轮(即图1中的直齿轮1)上,裂纹长度q1=1 mm,裂纹角度υ=70°,如图3,行星轮断齿发生在图1中第1个行星轮p1上,行星轮断齿单齿断裂长度为8 mm,如图5。采样频率为3 000 Hz,采样点数为2 048,选取定轴齿轮箱驱动侧轴向测点进行测试。

1-电机;2-扭矩传感器和编码器;3-2级定轴齿轮箱; 4-轴承径向负载;5-1级行星齿轮箱;6-磁力制动器;图10 齿轮传动系统试验台Fig.10 The test rig of gear transmission system

为研究不同激励频率下系统的耦合故障频率特性,受电机最大转速所限分别进行电机转频为30 Hz、40 Hz的信号测试与分析,为方便比较对频谱进行无量纲化。图11为上述两种故障耦合状态下的无量纲频谱图。

(a)电机转频30 Hz时 (b)电机转频40 Hz时图11 不同转速下无量纲Fourier频谱Fig.11 Dimensionless Fourier spectrum in different rotational speed

在实测信号中一级定轴啮合频率f1幅值高,而行星轮啮合频率f3幅值低。根据数值仿真研究发现,这是由于行星轮只对高转速敏感。在试验台30 Hz到40 Hz的升速振动测试中(对比图11(a)、图11(b)),行星轮啮合频率f3幅值升高,说明高转速的信号更易于识别行星轮故障。

图11(b)比图11(a)增加了f1/3的未知频率峰值,对比图11(b)与图9(d)发现,频率f1/3为1/3亚谐共振频率,找到了该频率峰值的成因。

在实测信号中,f1附近出现大量边频。根据前面“2.2”的研究可知,图11(a)中f1附近的边频是由耦合故障引起的;图11(b)中的边频在f1/3附近及[2f2,f1]频带范围内均出现,这是由于系统处于混沌与3倍周期运动的过渡区间,两种运动状态的耦合故障边频同时存在。下面针对40 Hz频谱进一步分析其故障边频,做f1附近的细化图,如图12所示。

图12 40 Hz时f1附近频率细化图Fig.12 Thinned frequency image near f1 in 40 Hz

对比图12及图8(f)可知,在频率f1附近同时出现定轴故障频率fd及行星轮故障频率2fr,其中定轴故障频率fd在[2f2,f1]频带范围内出现多个故障频率峰值,占边频中的主要成分。通过对比仿真结果与实测信号中的故障边频特性,诊断出实测信号中定轴裂纹及行星轮断齿两种故障,该诊断结果与试验台故障一致。

4 结 论

(1)由分岔图可知行星轮断齿故障对高转速敏感;定轴裂纹故障则对低转速敏感;二者的耦合使定轴齿轮振动频域上出现相互关联的频率峰值。

(2)不同激励频率下的耦合故障频谱图中都会在边频出现两种故障的故障频率,但两种故障的故障频率特征及贡献不同,边频出现的频带与此时的运动状态有关。

(3)根据数值仿真结果,发现实测信号中无法确定的f1/3频率峰值为1/3亚谐共振频率;找到实测信号中故障频率发生的边频带及故障频率特征,并依据故障频率特征识别出两种故障,诊断结果与试验台故障一致。

[1] 罗跃纲, 张松鹤, 闻邦椿. 转子-轴承系统裂纹-碰摩耦合故障的非线性特性研究[J]. 振动与冲击, 2005, 24(3):43-46.

LUO Yuegang, ZHANG Songhe, WEN Bangchun. Study on nonlinear characteristics of rotor-bearing system with coupling faults of crack and rub-mpact[J]. Journal of Vibration and Shock, 2005, 24(3):43-46.

[2] 陈果. 转子-滚动轴承-机匣耦合系统的不平衡/松动耦合故障非线性动力学[J]. 机械工程学报, 2008, 44(3):82-88.

CHEN Guo. Nonlinear dynamics of unbalance-looseness coupling faults of rotor-ball bearing-stator coupling system[J]. Journal of Mechanical Engineering, 2008, 44(3):82-88.

[3] LI Z X, YAN X P, YUAN C Q, et al. A fault diagnosis approach for gears using multidimensional features and intelligent classifier[J]. Noise & Vibration Worldwide, 2010,4(10): 76-88.

[4] 梁晓玉, 徐玉秀, 邢刚, 等. 行星齿轮传动系统复杂微弱故障的非线性特性[J]. 机械科学与技术, 2013, 34(4):538-543.

LIANG Xiaoyu, XU Yuxiu, XING Gang, et al. Nonlinear characteristics of complex and weak faults of planetary gear transmission system[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 34(4): 538-543.

[5] 徐玉秀, 赵晓清, 杨文平, 等. 多参数与多测点信息融合的行星轮故障诊断[J]. 仪器仪表学报, 2014, 35(8):1789-1795.

XU Yuxiu, ZHAO Xiaoqing, YANG Wenping, et al. Fault classification with multi-point based on SVM[J]. Chinese Journal of Scientific Instrument, 2014, 35(8):1789-1795.

[6] 秦大同, 龙威, 杨军, 等. 变风速运行控制下风电传动系统的动态特性[J]. 机械工程学报, 2012, 48(7):1-8.

QIN Datong, LONG Wei, YANG Jun, et al. Dynamic characteristics of wind turbine transmission system under varying wind speed and operation control conditions[J]. Journal of Mechanical Engineering, 2012, 48(7):1-8.

[7] 秦大同, 田苗苗, 杨军. 变风载下风力发电机齿轮传动系统动力学特性研究[J]. 太阳能学报, 2012, 33(2):190-196.

QIN Datong, TIAN Miaomiao, YANG Jun. Study on dynamic characteristics of gear transmission system of wind generator under varying wind load[J]. Acta Energiae Solaris Sinica, 2012, 33(2):190-196.

[8] LIANG X H, MING J Z, MAYANK P. Analytically evaluating the influence of crack on the mesh stiffness of a planetary gear set[J]. Mech Mach Theory, 2014, 76:20-38.

[9] KAPELEVICH A, SHEKHTMAN Y. Tooth fillet profile optimization for gears with symmetric and asymmetric teeth[J]. Gear Technol, 2009:73-79.

[10] TIAN X, ZUO M J, FYFE K. Analysis of the vibration response of a gearbox with gear tooth faults[C]// ASME international mechanical engineering congress and exposition. Anaheim, CA, 2004.

A study on failure characteristics of a gearbox transmission system with coupling faults

WANG Xin1,2,3, XU Yuxiu1,2, WU Baolin1

(1. School of Mechanical Engineering , Tianjin Polytechnic University, Tianjin 300387, China;2. Key Laboratory of Advanced Mechatronics Equipment Technology, Tianjin 300387, China;3. School of Mechanical Engineering, Baoji University of Arts and Sciences, Baoji 721016, China)

In order to identify the unknown components in the experimental signals of a gear transmission system, dimensionless dynamical equations of the gear transmission system which contains a two-stage fixed-axis gear with crack fault and a one-stage planetary gear with chipping fault were established. Bifurcation characteristics of the system in normal condition and coupling faults condition were compared. The changes of Poincaré section and frequency spectrum under different excitation frequencies were also investigated. The failure frequency characteristics caused by the coupling faults was also analyzed. Simulation analysis shows that the planetary fault is sensitive to high speed, the fixed-axis gear fault is sensitive to low speed, and the coupling of both makes the frequency peaks appear in the vibration frequency of the fixed axis gear. The characteristics and contributions of the failure frequency of the two faults are different in different excitation frequencies. The simulation results reveal the cause of the unknown peak and the failure frequency of the experimental signals.

planetary gear transmission; nonlinear dynamical; coupling faults; failure characteristics

国家重大科技成果转化项目(2060403);天津市自然科学基金项目(10JCZDJC23400;13JCQNJC07000)

2015-12-28 修改稿收到日期: 2016-05-09

王鑫 博士生,1985年生

徐玉秀 博士,教授,1958年生

TH132.41

A

10.13465/j.cnki.jvs.2017.12.034