碳纤维复合材料冲击响应的数值模型确认

2017-06-19刘让奇

杨 刚, 刘让奇, 肖 钊

(湖南大学 机械与运载工程学院 特种装备先进技术与仿真教育部重点实验室,长沙 410082)

碳纤维复合材料冲击响应的数值模型确认

杨 刚, 刘让奇, 肖 钊

(湖南大学 机械与运载工程学院 特种装备先进技术与仿真教育部重点实验室,长沙 410082)

通过有限次数的实验结合模型确认方法对数值模型的可靠性进行验证,建立了考虑参数不确定性碳纤维复合材料冲击响应的数值模型确认方法;以碳纤维增强复合材料(T700/X105)试件沿厚度方向受到冲击的数值模型确认过程为例,基于累积分布函数的模型确认准则,对三种不同工况下碳纤维复合材料的数值模型进行了确认分析,验证了所建立的模型确认方法的有效性,为具有不确定性的碳纤维复合材料的数值模型确认提供新的思路和参考方案。

碳纤维复合材料;冲击响应;参数不确定性;模型确认

碳纤维增强复合材料由于其比重小、比强度高、比模量大及优良的可设计性被广泛地应用于航空航天、军工和交通运输等领域。由于碳纤维复合材料的材料和结构等参数存在不确定性,因此通过数值模拟研究碳纤维增强复合材料抗冲击性能时必须考虑这些不确定性对其冲击响应的影响。针对复合材料固有的不确定性,已有不少研究将不确定性理论引入到复合材料的相关研究中,如,阮文斌等[1]对不确定条件下复合材料参数的全局灵敏度进行了研究;Conceicao António 等[2]对复合材料结构的参数不确定性传播进行了研究。相关考虑不确定性的复合材料的研究表明:当敏感参数发生微小变化的时候会影响复合材料的性能。由此可见,考虑参数的不确定性对建立可信的碳纤维复合材料冲击响应数值模型具有重要意义。

目前,模型确认是评价数值模型可信度的有效技术之一,已经被应用到各种工程领域。张伟等[3]提出了一种基于正交试验设计的土中爆炸数值模型确认方法;宗周红等[4]基于响应面法对连续刚构桥的有限元模型进行了确认。此外,ASME还颁布了模型确认的标准和示例,并推广应用于固体力学和流体力学领域[5-6]。陈志国等[7]提出了一种蒙特卡洛模拟(MCS)与多元回归分析相结合的有限元模型确认方法;张冬冬等[8]研究了Kriging响应面代理模型在有限元模型确认中的应用;詹振飞等[9]对虚拟样机环境下不确定性多元动态系统模型验证进行了研究;肖钊等[10]研究了基于区间技术的模型确认方法。已有的这些研究使得模型确认技术得到不断的完善,并使得模型确认技术逐渐成为工程领域数值分析及设计中重要的一个环节[11]。

本文以碳纤维复合材料冲击响应的应力峰值为模型确认的主要指标,建立了适用于碳纤维复合材料冲击响应的数值模型确认方法。通过分离式霍普金森杆(SHPB)冲击压缩实验获得的应力峰值为参考数据,考虑材料参数的不确定性建立与实验同等输入条件下的数值模型,并基于实验结果和数值结果的累积概率分布来对数值模型进行确认评估。最后通过对三种不同工况下碳纤维复合材料(T700/X105)冲击响应的数值模型进行确认分析,验证了本文所建立的考虑参数不确定性的碳纤维复合材料冲击响应数值模型确认方法的有效性。

1 碳纤维复合材料冲击响应的数值模型确认方法

对碳纤维复合材料冲击响应数值模型的确认主要由两部分构成,一是SHPB冲击实验;二是包含不确定材料参数的数值仿真模型的建立。通过SHPB实验可获得碳纤维复合材料的应力峰值累积概率分布,建立与实验同等输入条件的数值模型进行敏感性分析,选取敏感性较强的不确定性参数并采用响应面技术构造这些参数与碳纤维复合材料冲击响应应力峰值的响应面模型,实验和数值模型获得的碳纤维复合材料冲击响应应力峰值的累积概率分布采用面积准则进行模型确认,如果满足准则,则所构造的数值模型是可靠的,若不满足,则需要修正不确定性参数,重新构造数值模型,重复模型确认的过程,直到模型满足模型确认准则为止。

1.1 碳纤维复合材料冲击响应的SHPB实验设计

本文实验部分的实现采用的是直径为12.7 mm的分离式霍普金森杆(SHPB)对复合材料试件沿厚度方向进行冲击压缩。试件根据实验设计需求从层合结构的碳纤维复合材料上切割获取。不同工况或试件模型的确认需要进行三组重复且有效的实验,即确保该三组实验的输出结果误差在设备允许误差范围内。

(1)

(2)

(3)

式中:A为压杆的横截面面积;As为材料试件的横截面面积;ls为材料试件的初始长度;C为应力波在杆中传播的速度;E为压杆的弹性模量;εi和εs分别表示从入射杆上记录的入射波和反射波的应变信号;εt为透射杆上记录的透射波的应变信号;t为时间。

1.2 碳纤维复合材料冲击响应的数值模型的建立及计算

1.2.1 碳纤维复合材料冲击响应的有限元模型的建立

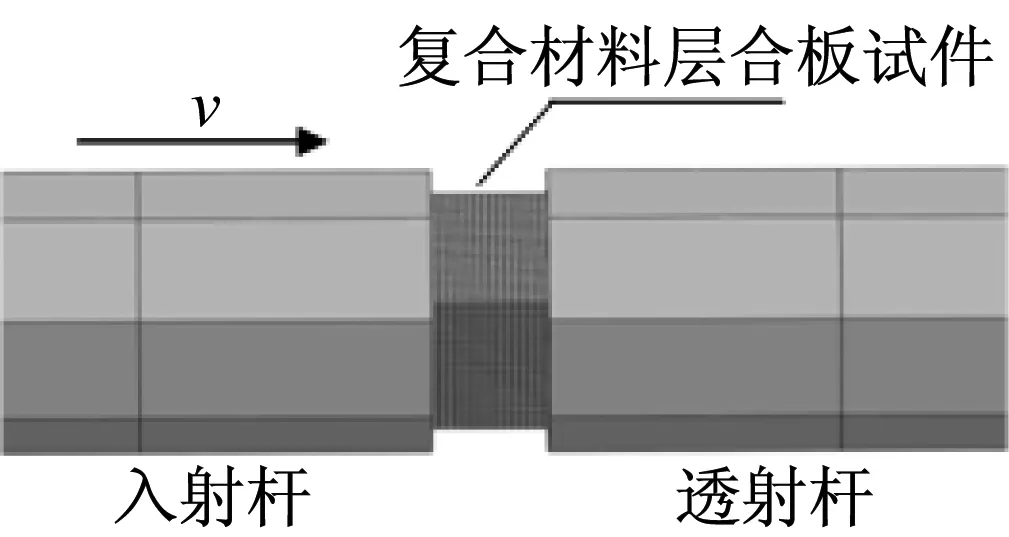

根据SHPB试验的同等输入条件,基于Abaqus软件[13]建立碳纤维复合材料冲击响应的典型有限元模型如图1所示,其中碳纤维复合材料的单元采用八节点一阶减缩积分单元(C3D8R)。复合材料在冲击响应过

图1 碳纤维复合材料SHPB冲击响应有限元模型

Fig.1 Finite element model of SHPB impact response of carbon fiber composite

程中,纤维和基体会发生损伤,在本文的研究中采用三维Hashin准则[14]来描述复合材料每层材料的损伤过程,最后通过编写VUMAT子程序将三维Hashin准则嵌入到有限元模型的计算中,实现碳纤维复合材料冲击响应的数值模拟计算。三维Hashin损伤判断及计算如下[14]

①纤维拉伸失效(σ11>0)

(4)

②纤维压缩失效(σ11<0)

(5)

③基体拉伸失效(σ22+σ33>0)

(6)

④基体压缩失效(σ22+σ33<0)

(7)

以上各式中,下标1,2,3分别代表以材料特性构造的坐标系的三个方向,1为沿着纤维长度的方向,2为面内垂直纤维长度的方向,3为材料厚度方向;X,Y分别代表单层复合材料沿着1,2这两个方向的材料强度,下标T表示拉伸强度,下标c表示压缩强度,S为单层复合材料面内的剪切强度;efT,efc,emT和emc分别为对应失效模式的损伤系数,当这些损伤系数的值大于等于1的时候,表示单层复合材料产生对应的损伤失效破坏。

同时,为了有效地模拟高速冲击下复合材料的层间分层损伤,在各单层之间加入黏结(cohesive)单元,单元类型选取八节点三维黏性单元(COH3D8)。

数值模拟载荷的输入通过将实验测得的SHPB入射杆的入射波数据施加到数值模型入射杆的端面,以保证数值模型载荷与实际实验载荷的一致性。由于每个试件模型进行三次有效的重复SHPB实验,因此在数值模拟中取三次有效实验的入射波的均值。

1.2.2 碳纤维复合材料材料参数的敏感性分析及不确定性参数的选取

本文采用正交试验设计的方法对碳纤维复合材料的材料参数进行敏感性分析,初步筛选直接对响应会产生影响的材料参数作为设计变量,每个设计变量以材料参数的参考值为基准上下取5%的偏差来表征不确定性,每个设计变量设计4个水平,即在每个设计变量的区间内选取4个数值。确定设计变量的数量和水平的数量后,选取标准的L32(49)正交试验表[15]进行正交设计,然后对正交设计的每种工况进行计算,以复合材料冲击响应的应力峰值为输出响应,最后通过直观分析即比较极差的大小得出所分析的参数的敏感性排序,根据设计需求选用敏感性较大的前几个设计变量作为不确定性参数开展模型确认分析。

1.2.3 碳纤维复合材料冲击响应代理模型的建立

在模型确认的过程中需要进行大量的抽样计算,若每个抽样计算都进行一次有限元的模型计算耗时及成本都相当高,因此一般都采用代理模型进行抽样计算分析[16]。代理模型通过将构造模型的样本点和输出响应之间的关系用函数表达式关联,从而建立计算量小,并且能与数值模型计算获得近似结果的预测模型。在本文的模型确认方法中,采用响应面法[17]来建立代理模型。

首先通过敏感性分析筛选出对输出响应即碳纤维复合材料应力峰值影响较大的材料参数作为输入变量,输入变量的参数区间由以下方程来确定

(8)

(9)

获取输入变量的参数区间后,在每个输入变量的参数区间通过拉丁超立方采样方法采集50个样本点,将这些样本点参数分别代入到有限元模型中进行计算,获取碳纤维复合材料冲击响应的应力峰值作为目标响应值,进而由输入变量样本点及其对应的目标响应可构造表征输入变量和目标响应关系的响应面模型。在本文的研究中,通过二阶和三阶多项式来构造响应面近似函数,具体表达式为

①二阶响应面近似函数

(10)

②三阶响应面近似函数

(11)

本文中响应面模型的构造优先考虑二阶多项式近似函数,当二阶多项式近似函数不能满足精度要求的时候再构造三阶多项式近似函数。响应面模型的有效性及精度通过均方根误差(RMSE)Rms和决定系数R2来评价和检验,具体表达式为

(12)

(13)

1.3 碳纤维复合材料冲击响应的模型确认准则

在对数值模型进行确认之前,需要对实验获得的响应值和数值模型计算获得的响应值的不确定性进行量化,本文通过经验累积分布函数(ECDF)[6]对实验获得的响应值和数值模型计算获得的响应值进行不确定性量化。通过ECDF对实验获得的响应值和数值模型计算获得的响应值进行不确定性量化后,可以得到分别表示实验的ECDF曲线Fexp(y)和数值模型的ECDF曲线Fmod(y)。本文采用的模型确认准则即是通过Fexp(y)和Fmod(y)两条ECDF曲线形成的包络面积作为判断依据,该准则又称为面积准则[6],具体定义为

(14)

(15)

式中:γ为确认指标,一般根据实际工程问题的需求所设定。在本文模型确认的相关案例中取γ值为0.05。

2 碳纤维复合材料冲击响应的数值模型确认案例分析

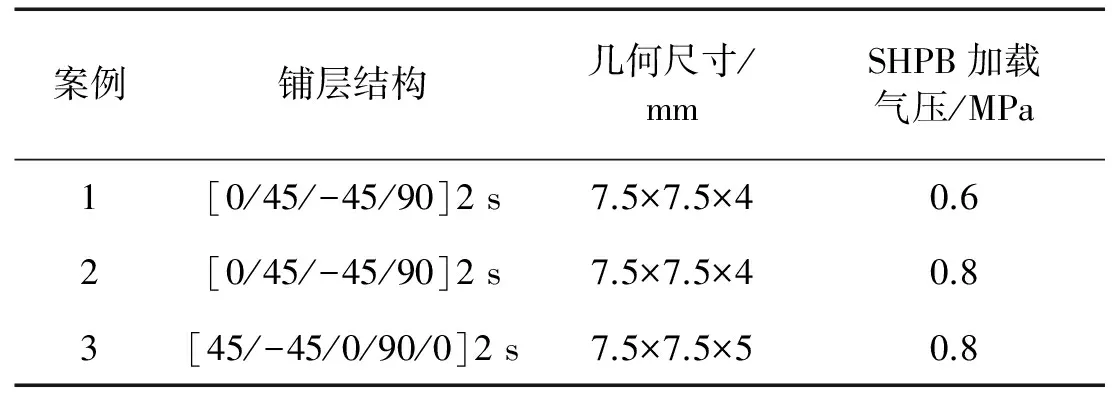

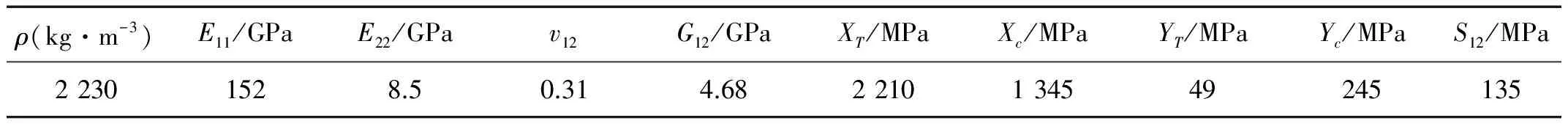

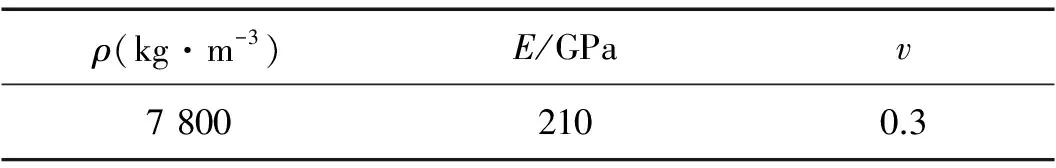

通过考虑不同的碳纤维复合材料层合结构及冲击载荷的强度,本文对三种不同工况的碳纤维复合材料冲击响应过程开展了数值模型确认分析,具体案例设计,如表1所示。研究所采用的碳纤维复合材料试件的单层材料为T700/X105,每层材料的厚度为0.25 mm,均按实验标准制备为立方体,具体铺层结构及几何尺寸见表1。根据材料制备测试获得T700/X105材料参数和强度参数的平均有效值,如表2所示。

表1 模型确认案例的材料结构及载荷输入

表2 T700/X105材料参数和强度参数的平均有效值

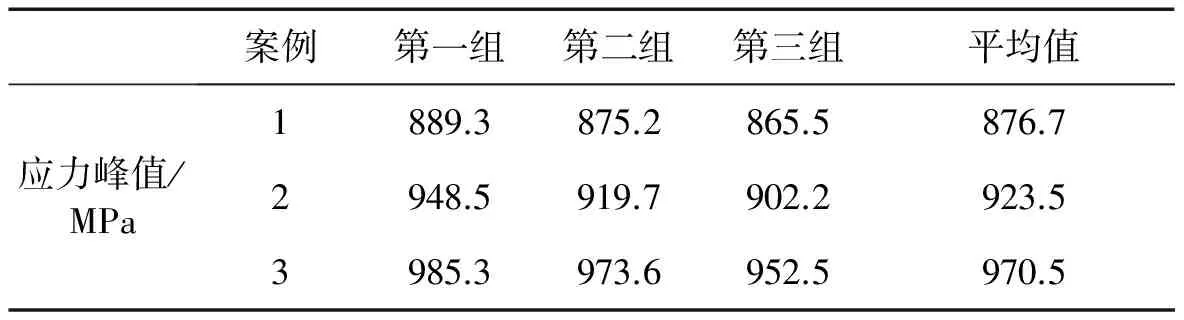

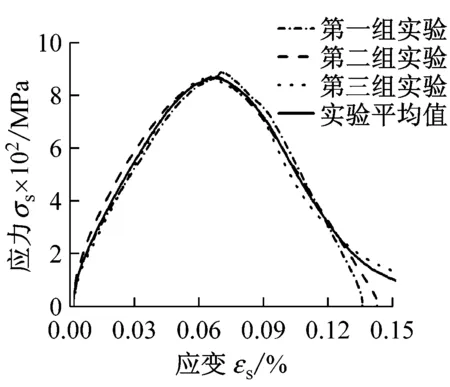

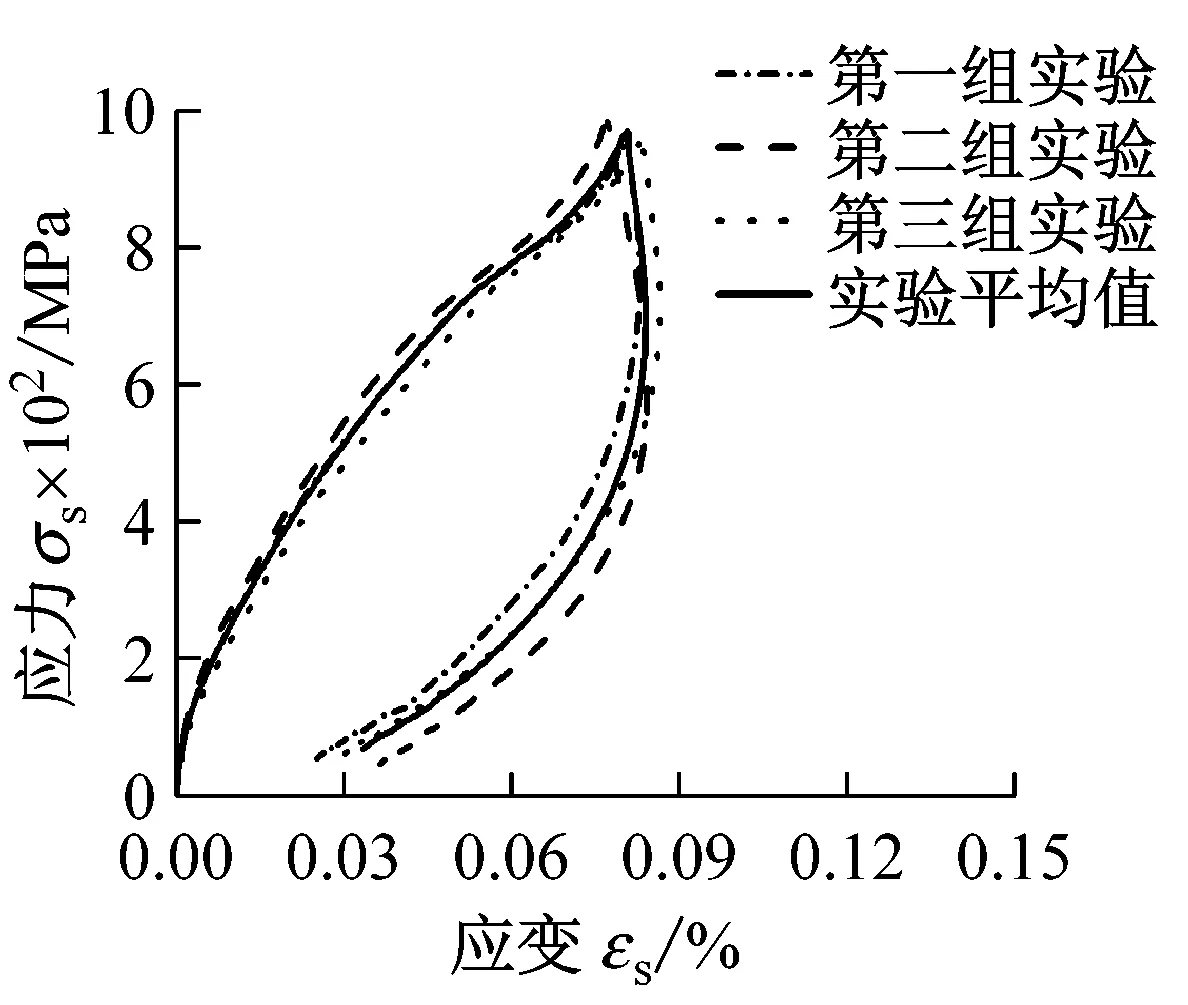

根据模型确认的流程,首先对碳纤维复合材料试件开展实验测试分析,每个案例进行三组重复有效的实验,由实验测试数据并根据式(1)~(3)计算转换获得三个案例的应力应变曲线如图2所示,应力峰值如表3所示。从图2和表3可见,测试三组实验数据的结果基本吻合,说明实验是有效可信的。

表3 实验测试的应力峰值

在实验测试基础上建立数值模型如图1所示,案例1的单层碳纤维复合材料的材料参数输入如表2所示,在案例2和案例3载荷工况的应变率范围内,单层T700/X105材料的参数基本与表2一致,但是由于复合材料高速冲击过程中具有明显的应变率效应,需要考虑应变率对某些材料参数的影响,本文案例2的v12=0.3,S12=144,案例3的v12=0.3,S12=165.5。每层的铺设角度可根据实际试件的铺设角度进行设置。数值模型中SHPB的入射杆和输出杆的材料参数如表4所示。

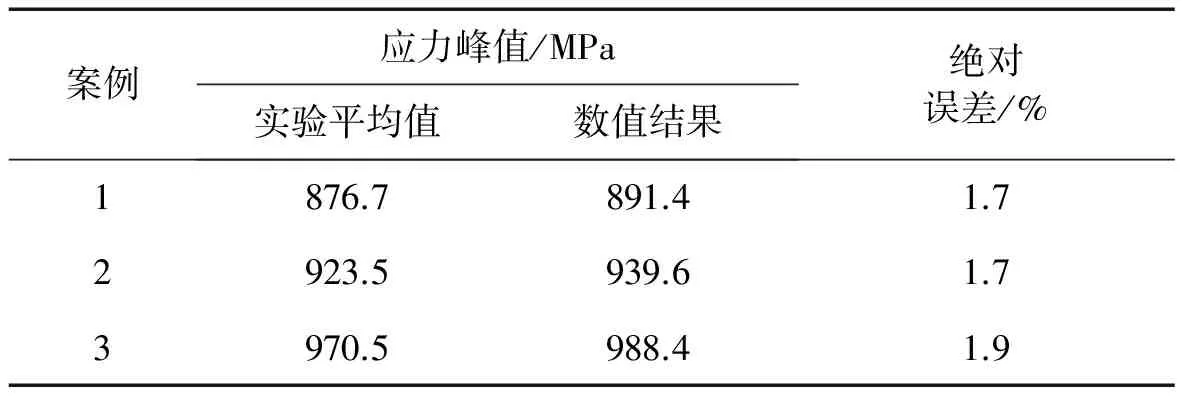

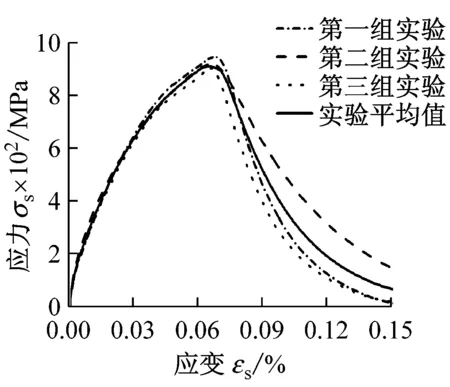

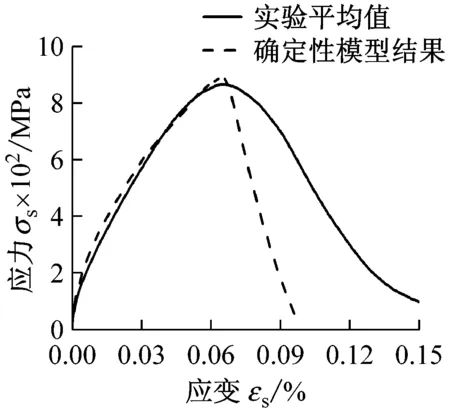

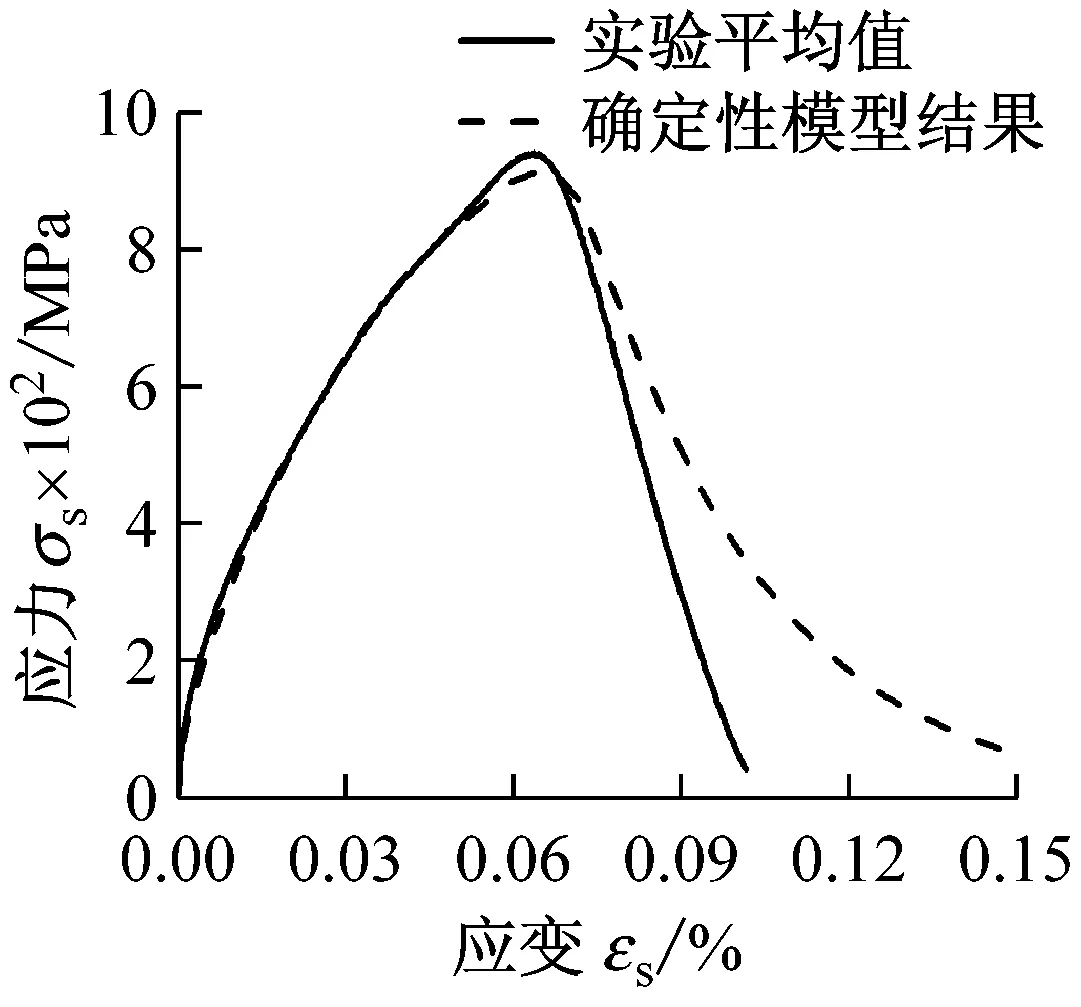

通过计算,获得三种碳纤维复合材料冲击响应的应力应变曲线和实验平均值的结果对比如图3所示。由于在本文的模型确认过程中关注的是碳纤维复合材料冲击响应的应力强度特性,也即是模型确认的关注点在受载应力上升阶段,由图可见在应力上升阶段,数值模拟和实验结果基本吻合。表5给出了由确定性数值模型获得的应力峰值和实验获得的应力峰值的对比,从图3和表5可得,建立的确定性数值模型是可靠的,可用于接下来的研究工作。但由于确定性数值模型只能给出一个定值,一旦材料的某些特性因为环境因素产生变化,这个定值可能也随着变化,这就导致使用确定性模型分析问题时会存在较大的误差;同时,确定性模型无法量化目标响应落在某个区间内的概率,所以需要对数值模型在参数不确定条件下进行确认分析。

表4 数值模型SHPB杆件材料参数

表5 实验和数值应力峰值的对比

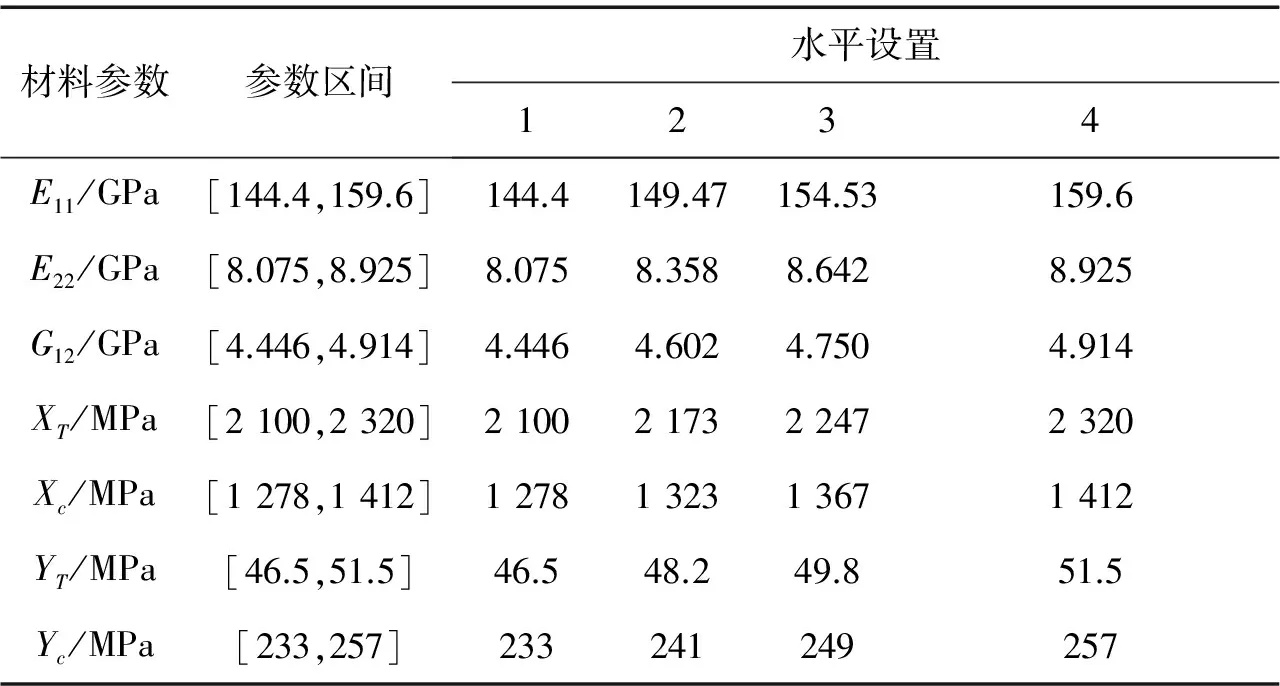

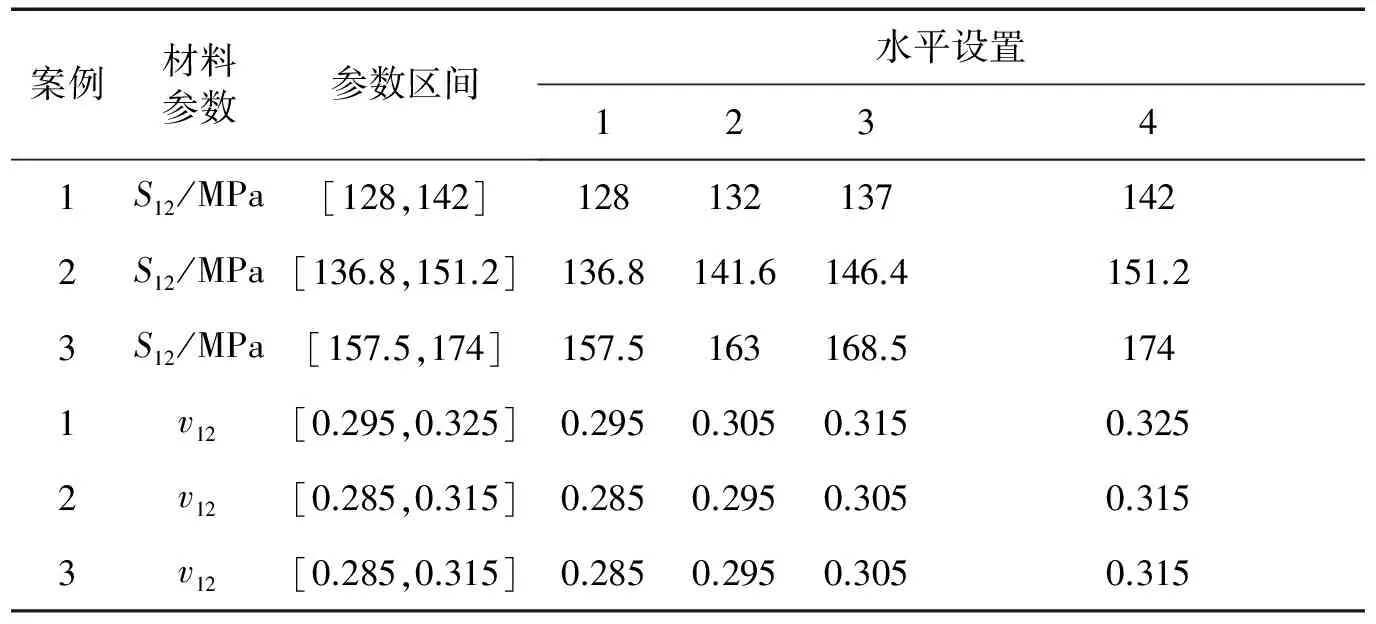

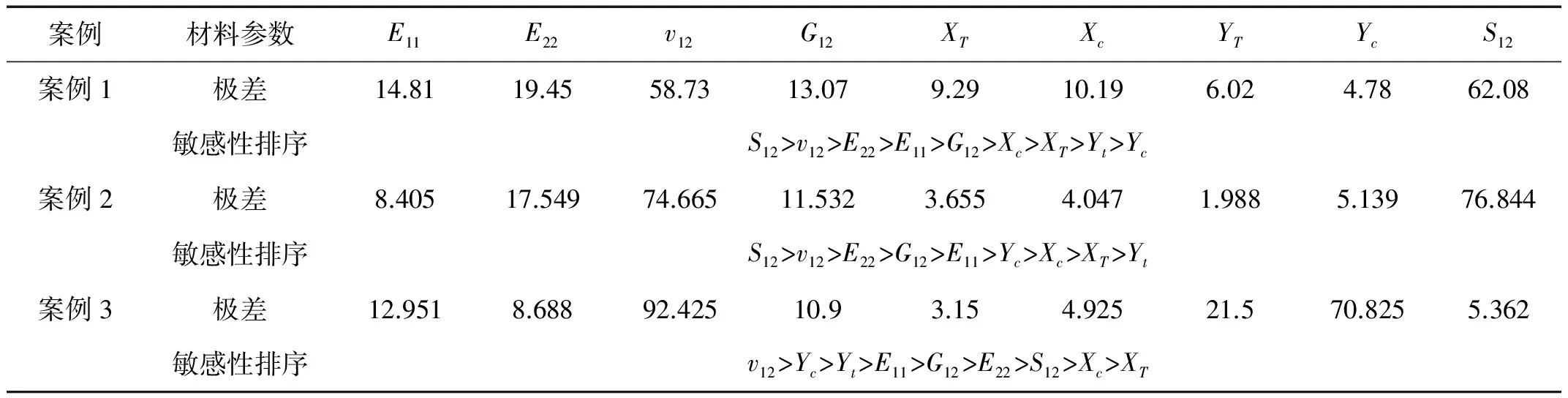

在确定性数值模型的基础上,对碳纤维复合材料的9个独立材料参数进行敏感性分析,参数区间的设定以表3对应的基本参数值为基础上下取5%的偏差,每个参数设计4个水平进行正交设计,如表6和表7所示。其中通过将正交设计的样本参数输入到数值模型中,以碳纤维复合材料冲击响应的应力峰值为目标响应,最终可以计算获得各独立材料参数的极差,如表8所示,由极差分析可以得到所有进行敏感性测试的参数的敏感性排序。

(a) 案例1

(b) 案例2

(c) 案例3

(a) 案例1

(b) 案例2

(c) 案例3

Tab.6 General Parameter interval and horizontal setting of carbon fiber composite

材料参数参数区间水平设置1234E11/GPa[144.4,159.6]144.4149.47154.53159.6E22/GPa[8.075,8.925]8.0758.3588.6428.925G12/GPa[4.446,4.914]4.4464.6024.7504.914XT/MPa[2100,2320]2100217322472320Xc/MPa[1278,1412]1278132313671412YT/MPa[46.5,51.5]46.548.249.851.5Yc/MPa[233,257]233241249257

根据敏感性分析,在数值模型确认中,以敏感性排序前4个参数为不确定性参数展开分析。根据碳纤维复合材料制备时测取的材料参数值,利用式(8)和式(9)可以获得实际物理模型中各案例的不确定性材料参数的区间如表9~表11所示。采用拉丁超立方试验设计方法在表中的不确定性参数区间内取50组参数样本点代入数值模型中进行计算,并根据计算的结果构造响应面代理模型。在构造代理模型时,先采用式(10)二阶响应面函数进行构造,当二阶响应面函数不满足精度要求时进而采用式(11)构造三阶响应面函数。通过分析,案例1和案例2构造的响应面模型要满足精度需求必须构造三阶响应面代理模型,案例3构造二阶响应面代理模型即可,三个响应面代理模型的均方根误差分别为4.8E+004、3.72E+004、3.45E+004,决定系数分别为0.958、0.980 2、0.976。可以看出所构造的响应面代理模型满足精度要求,也即是所构造的三个响应面代理模型可等效数值模型用以分析不确定参数和目标响应之间的关系,并适用于对数值模型的确认分析。

表7 碳纤维复合材料非通用参数区间及水平设置

Tab.7 Non-general Parameter interval and horizontal setting of carbon fiber composite

案例材料参数参数区间水平设置12341S12/MPa[128,142]1281321371422S12/MPa[136.8,151.2]136.8141.6146.4151.23S12/MPa[157.5,174]157.5163168.51741v12[0.295,0.325]0.2950.3050.3150.3252v12[0.285,0.315]0.2850.2950.3050.3153v12[0.285,0.315]0.2850.2950.3050.315

表8 碳纤维复合材料参数的极差和敏感性排序

表9 案例1不确定性参数的区间

表10 案例2不确定性参数的区间

表11 案例3不确定性参数的区间

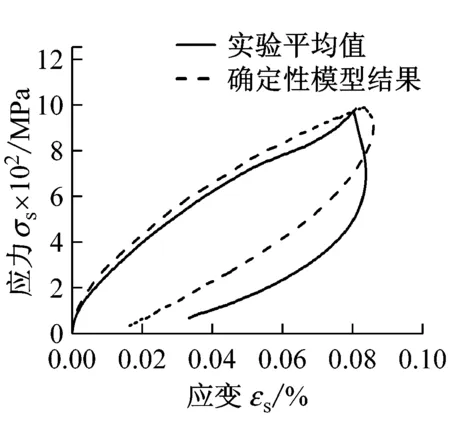

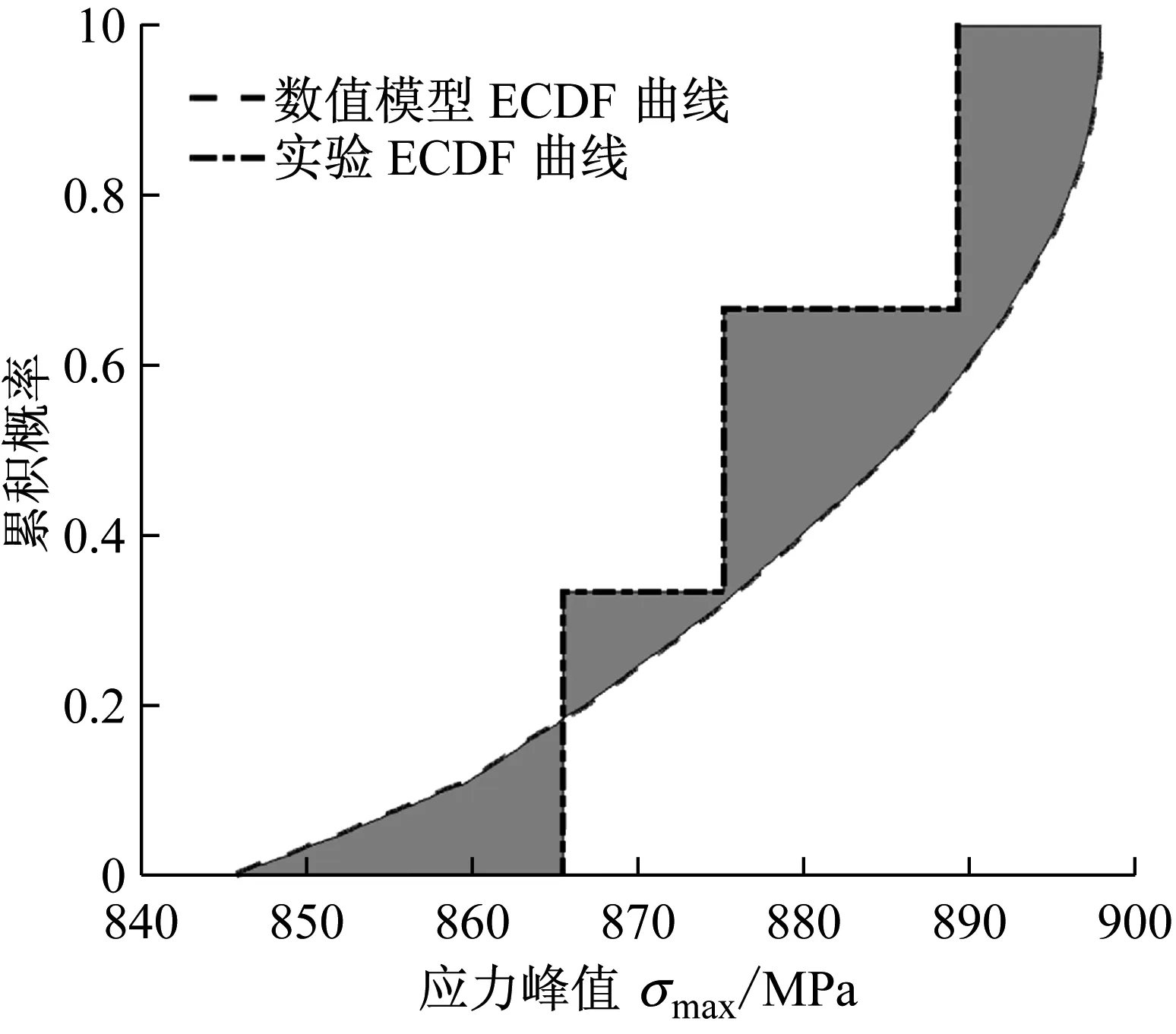

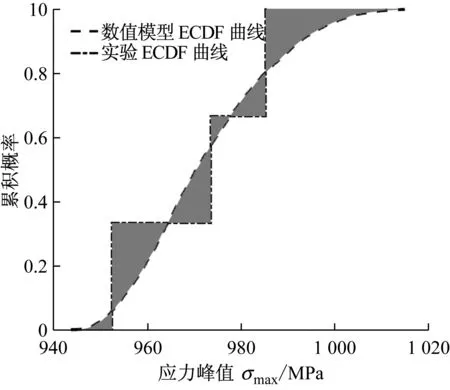

最后,由实验结果和响应面代理模型计算结果的经验累积概率分布进行模型确认。通过对不确定性参数组在参数区间内进行10 000次随机抽样获得参数组样本后计算出目标响应值,进而可得到数值模型的应力峰值累积概率分布。图4~图6给出三个案例的应力峰值的数值模型ECDF曲线和实验的ECDF曲线。由数值积分可以计算出两条ECDF曲线包络面积,即图中阴影部分的面积的值,实验的平均值如表3所示,代入式(14),可求得三个案例的模型确认准则参数分别为0.015,0.012,0.009 2,均小于0.05,满足模型确认的面积准则,由此说明建立的数值模型在考虑材料参数不确定性的情况下仍然是可靠的,可用于分析对应案例输入条件下碳纤维复合材料的冲击响应力学性能。同时,从图中可以得到应力峰值落在某个区间内的概率,可为复合材料的设计和应用提供参考。

图4 案例1实验和数值模型的应力峰值ECDF曲线

Fig.4 ECDF curves of peak stress of experimental and numerical models of case 1

图5 案例2实验和数值模型的应力峰值ECDF曲线

Fig.5 ECDF curves of peak stress of experimental and numerical models of case 2

图6 案例3实验和数值模型的应力峰值ECDF曲线

Fig.6 ECDF curves of peak stress of experimental and numerical models of case 3

3 结 论

本文有效地利用有限的实验结合考虑不确定性参数的数值模型,分析过程建立了碳纤维复合材料冲击响应的数值模型确认方法。在数值模型的计算过程中,采用响应面代理模型的技术,将不确定性参数与目标响应关联起来,以便高效地进行采样计算分析,最后由实验和数值计算获得目标响应的累积概率分布,通过基于目标响应累积概率分布的面积准则来确认数值模型的可信度。基于本文建立的数值模型确认方法,对三种不同工况下碳纤维增强复合材料(T700/X105)沿厚度方向冲击响应的数值模型进行了确认分析。由分析结果可见,三种不同工况下,各模型对材料参数的敏感性各不相同,根据所建立的模型确认方法,有效地建立了考虑不确定性参数的各工况的响应面代理模型,最后由面积准则有效地确认了文中三个不同案例数值模型的可靠性,同时也验证了本文建立的模型确认方法的有效性。本文的研究,可以为具有不确定性参数的碳纤维复合材料的数值模型确认分析提供新的思路和参考,此外,本文研究的模型确认方法的关键技术,如考虑不确定性参数的代理模型建立、模型确认准则等具有一定的普适性,对其他类型问题的不确定性数值模型确认分析也具有一定的参考。

[1] 阮文斌,吕震宙,安军,等. 不确定条件下复合材料结构的全局灵敏度分析[J].复合材料学报,2014:699-706.

RUAN Wenbin, LÜ Zhenzhou, AN Jun, et al. Global sensitivity analysis for composite structures with uncertainties[J]. Acta Materiae Compositae Sinica, 2014:699-706.

[3] 张伟,韩旭,刘杰,等. 一种基于正交试验设计的土中爆炸数值模型确认方法[J]. 工程力学, 2013, 49(2): 58-65.

ZHANG Wei, HAN Xu, LIU Jie, et al. A method for model validation of underground explosion based on the orthogonal experimental design[J]. Engineering Mechanics, 2013, 49(2):58-65.

[4] 宗周红,高铭霖,夏樟华. 基于健康监测的连续刚构桥有限元模型确认(Ⅰ)——基于响应面法的有限元模型修正[J]. 土木工程学报, 2011(2): 90-98.

ZONG Zhouhong, GAO Minglin, XIA Zhanghua. Finite element model validation of the continuous rigid frame bridge based on structural health monitoring PartⅠ:FE model updating based on the response surface method[J]. China Civil Engineering Journal, 2011(2): 90-98.

[5] American Society of Mechanical Engineers. ASME V&V20—2009, standard for verification and validation in computational fluid dynamics and heat transfer[S]. New York ASME,2009.

[6] American Society of Mechanical Engineers. ASME V&V10.1—2012,an illustration of the concepts of verification and validation in computational solid mechanics[S]. New York ASME,2012.

[7] 陈志国,邓忠民,毕司峰. 基于Monte Carlo法的结构动力学模型确认[J]. 振动与冲击,2013, 32(16): 76-81.

CHEN Zhiguo, DENG Zhongmin, BI Sifeng.Structural dynamics model validation based on Monte Carlo method[J]. Journal of Vibration and Shock,2013, 32(16): 76-81.

[8] 张冬冬, 郭勤涛. Kriging响应面代理模型在有限元模型确认中的应用[J]. 振动与冲击,2013,32(9): 187-191.

ZHANG Dongdong, GUO Qintao. Application of kriging response surface in finite element model validation[J]. Journal of Vibration and Shock, 2013,32(9): 187-191.

[9] 詹振飞,胡洁,符雁,等. 虚拟样机环境下不确定性多元动态系统模型验证[J]. 机械工程学报, 2012, 48(5): 138-146.

ZHAN Zhenfei, HU Jie, FU Yan, et al. Bayesian based model validation method for uncertain multivariate dynamic systems under virtual prototype environment[J]. Journal of Vibration and Shock, 2012, 48(5): 138-146.

[10] 肖钊,韩旭,杨刚. 基于区间技术的模型确认方法及运用[J].机械工程学报,2014,50(14):177-184.

XIAO Zhao, HAN Xu, YANG Gang. Model validation method and its application based on the interval techniques[J]. Journal of Vibration and Shock,2014,50(14):177-184.

[11] 郭勤涛, 张令弥,费庆国. 结构动力学有限元模型修正的发展——模型确认[J]. 力学进展, 2006, 36(1): 36-42.

GUO Qintao, ZHANG Lingmi,FEI Qingguo.From FE model updating to model validation: advances in modeling of dynamic structures[J]. Advances In Mechanics, 2006, 36(1):36-42.

[12] 王礼立. 应力波基础[M]. 北京: 国防工业出版社,2010.

[13] ABAQUS User’s Manual, 2003, ABAQUS Version 6.10.

[14] HASHIN Z,ROTEM A.A fatigue failure criterion for fiber-reinforced materials[J].Journal of Composite Materials,1973,7:448-464.

[15] 刘瑞江,张业旺,闻崇炜,等. 正交试验设计和分析方法研究[J]. 实验技术与管理,2010,27(9):52:55.

LIU Ruijiang,ZHANG Yewang,WEN Chongwei, et al. Study on the design and analysis methods of orthogonal experiment[J]. Experimental Technology and Management, 2010,27(9):52:55.

[16] BAGHDASARYAN L, CHEN W, BURANATHITI T, et al. Model validation via uncertainty propagation using response surface models[C]. Asme Design Engineering Technical Conferences Montreal, Canada, 2002:981-992.

[17] WONG F S. Slope reliability and response surface method[J].Journal of Geotechnical Engineering, 1985, 111(1):32-53.

Numerical model validation method for impact responses of carbon fiber composite materials

YANG Gang, LIU Rangqi, XIAO Zhao

(Key Lab of Advanced Design and Simulation Technology for Special Equipment Ministry of Education, College of Mechanical and Vehicle Engineering, Hunan University, Changsha 410082, China)

Here, the reliability of a numerical model for impact responses of carbon fiber composite material was verified with finite tests combined with the model validation method, a numerical model validation method for impact responses of carbon fiber composite material with uncertain parameters was established. The numerical model validation process for carbon fiber reinforced composite material specimens (T700/X105) being impacted in their thickness direction was taken as an example. Based on the cumulative distribution function model validation criterion, the numerical model validation for carbon fiber composite material under three different working conditions was analyzed and the validity of the established model validation method was verified. The results provided a new idea and a reference for numerical model validation of carbon fiber composite materials with uncertainty.

carbon fiber reinforced composite material; impact response; parameter uncertainty; model validation

中央高校基本科研业务费专项(227201401203)

2016-01-25 修改稿收到日期:2016-04-05

杨 刚 男,博士,副教授,1981年07月生

TB332;TB115

A

10.13465/j.cnki.jvs.2017.11.039