增韧剂含量对国产高强中模炭纤维环氧复合材料耐冲击性能的影响*

2017-06-19钟翔屿张代军包建文李伟东

钟翔屿,张代军,包建文,李伟东

(先进复合材料国防科技重点实验室,北京航空材料研究院,中航工业复合材料技术中心,中航复合材料有限责任公司,北京 100095)

增韧剂含量对国产高强中模炭纤维环氧复合材料耐冲击性能的影响*

钟翔屿,张代军,包建文,李伟东

(先进复合材料国防科技重点实验室,北京航空材料研究院,中航工业复合材料技术中心,中航复合材料有限责任公司,北京 100095)

采用国产CCF800H高强中模炭纤维增强高温固化环氧制备了复合材料,研究了不同热塑粉料含量对复合材料抗低速冲击及冲击后压缩性能的影响。研究表明,采用层间增韧方式,随着聚芳醚酰亚胺含量的提高,层合板的损伤阈值载荷值(DTL)逐步提高,而DTL峰值与谷底之间的载荷差值逐渐降低,内部损伤区域逐渐减少,显示冲击阻抗提高,而损伤形式由大面积的分层逐渐转变为树脂基体开裂与增强纤维断裂的模式,冲击后压缩强度(CAI)获得显著提升,证明采用层间增韧技术获得的高韧相结构能够大幅提升层合板耐低速冲击性能。

炭纤维;热塑;环氧;冲击后压缩

0 引言

环氧树脂是航空航天用复合材料应用最广泛的树脂基体,国内外以T800H、IM7等为代表的高强中模炭纤维增强的第三代高韧环氧复合材料的冲击后压缩强度大于315 MPa,如M21/IM7、M21E/IMA、3900-2/T800H等为代表的高韧环氧复合材料已大量用于飞行器主承力结构[1-3],应用水平不断提升。先进树脂基复合材料的用量已经成为飞行器先进性的重要标志[4-6]。国内已发展出相应的国产高强中模炭纤维,其基本力学性能与国外相当。耐低速冲击仍是限制航空航天应用的性能瓶颈之一[7-8],一般认为复合材料的耐冲击性能与树脂基体韧性、界面特性及层间韧性有关[9-11]。高强中模炭纤维的强度和模量更高,复合材料纵向及横向强度和模量的差异更大,在承受冲击载荷时,更趋向于分层破坏,因此对于高强中模炭纤维复合材料,提高其抗冲击性能成为使用该类纤维是否能更大程度减重的关键因素[12-13]。高性能热塑性树脂颗粒采用层间增韧方法可有效提高复合材料的冲击阻抗和损伤容限[14-16],该方法利用了热固性树脂基体和热塑性树脂颗粒的优点,将具有良好工艺性能及高模量的热固性树脂基体主要集中在纤维层内,实现对纤维的浸润,而具有优异断裂韧性的热塑性树脂颗粒主要富集在易发生冲击损伤的复合材料层间,充分发挥其高断裂韧性的优点,减少层合板的分层损伤,同时抑制层间树脂基体开裂的过度扩展。

研究表明,热塑树脂颗粒定位于复合材料层间将有利于改善复合材料的抗冲击性能,不同热塑种类与不同热固性树脂匹配具有不同的耐冲击效果,这主要取决于树脂间的相容性和纤维与树脂间形成的界面特性[17-18]。层间热塑含量对于复合材料的耐冲击性能具有较大影响,热塑组分含量大,层间断裂韧性会提高,但过大的热塑含量也对复合材料的工艺和力学性能产生不利的影响。

本文采用与环氧具有良好相容性的高性能线性热塑粉料对高温固化环氧树脂增韧,研究不同热塑含量对国产CCF800H炭纤维增强环氧树脂基复合材料的低速冲击损伤和冲击后压缩强度的影响,并分析复合材料耐冲击性能变化的机理。

1 实验

1.1 原材料

树脂原材料:S-500M环氧,南通新纳希新材料有限公司;二氨基二苯砜(DDS),苏州寅生化工公司;聚芳醚酰亚胺(PEI-C),自制,500目。

纤维:CCF800H-12K-10高强中模炭纤维,威海拓展纤维有限公司,采用10号上浆剂,上海复旦大学研制。纤维复丝拉伸强度5 749 MPa,复丝拉伸模量291 GPa,纤维体密度1.79 g/cm3。

1.2 树脂配制过程

1.2.1 环氧树脂基体制备

取一定量的S500M环氧树脂置于烧杯中,加热至120 ℃,在120 ℃下加入质量含量为5%的PEI-C,并搅拌0.5 h,完全溶解后,加入等当量的固化剂DDS,搅拌均匀,迅速冷却,得到编号为PIC-5的树脂基体。

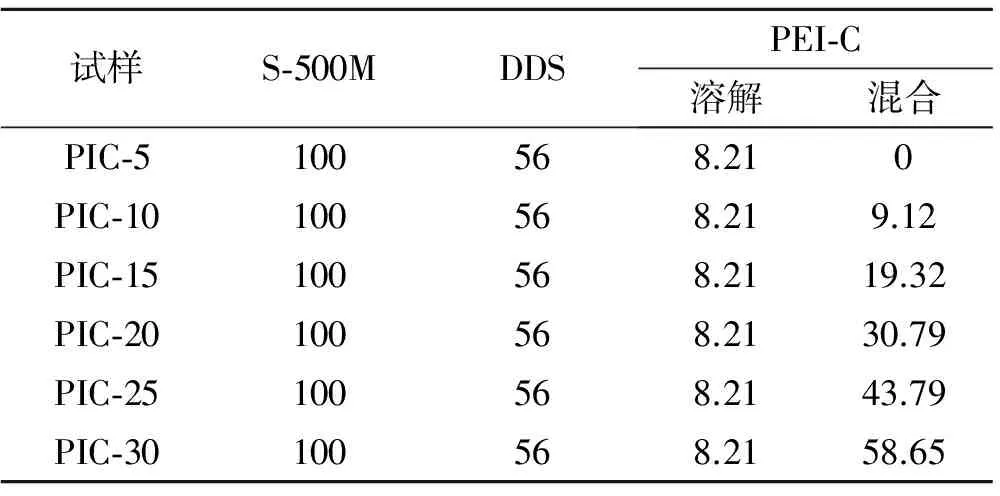

取一定量的PIC-5树脂基体作为母料,在60 ℃以下混入一定量的PEI-C粉料,使树脂基体的PEI-C总质量含量(包含PIC-5母料中溶解的PEI-C)分别达到10%、15%、20%、25%、30%,并使用三辊研磨机进一步混合均匀,得到编号为PIC-10、PIC-15、PIC-20、PIC-25与PIC-30的树脂基体。树脂配制比例如表1所示。

表1 树脂配制比例表

1.2.2 预浸料制备

将所配制的树脂基体置于60~70 ℃烘箱预热约30 min,在胶膜机上刮制适当面密度的树脂胶膜,刮膜温度控制在(70±5)℃;而后采用同一批次CCF800H炭纤维在预浸机上完成预浸料的制备,预浸工艺:100~120 ℃,2 m/min。

预浸料纤维面密度为(145±4)g/m2,树脂质量含量为(35±2)%。

1.2.3 试样制备及测试

将预浸料按照标准要求的铺层顺序进行铺贴后,封装入真空袋内,采用同一热压罐按照以下固化工艺成型复合材料层合板:室温抽真空,真空度不小于0.095 MPa,加压0.6 MPa,以1~1.5 ℃/min升温速率升温至180 ℃,保温120 min,自然冷却至60 ℃以下出罐。层合板的炭纤维体积分数为(57±2)%。

复合材料的落锤低速冲击试验按照ASTM D 7136/D 7136M-12执行,冲击能量为6.67 J/mm。测试试样铺层为[45/0/-45/90]4s,名义厚度4.45 mm,纤维体积含量为57%,试样尺寸为150 mm×100 mm。每组测试试样不少于5个。测试设备为Instron 9250HV型的自动落锤冲击试验机,对冲击过程的数据进行自动采样。

试样冲击后采用超声C扫描进行无损检测,以确定冲击后试样内部产生损伤投影面积。根据损伤范围,在冲击压头下方位置沿着90°方向进行切割,对剖切的试样采用2 000目的砂纸进行打磨,最后使用2.5 μm的金刚石抛光机进行抛光处理,复合材料冲击后压缩试样的侧面断口经超声清洗后,直接采用光学显微镜进行侧面断口观察。

试样完成冲击及超声C扫描后进行冲击后压缩测试,试验参照ASTM D 7137/D 7137M-12执行。每组测试试样不少于5个。测试设备为Instron 5982万能试验机。

电镜分析:Hitachi S-4800型高分辨场发射扫描电镜,复合材料试样断口表面进行喷金处理,镀层厚度约为200 Å。

2 结果分析

2.1 复合材料动态冲击过程分析

图1给出了PIC/CCF800H系列复合材料的冲击载荷-时间曲线,整个冲击过程主要包括以下过程:当落锤的冲头与层合板开始发生接触后,开始产生接触载荷,载荷初始阶段随着时间逐步增大;当载荷达到某个临界载荷峰值(图1中A点),随后接触载荷出现了急剧降低,一般该临界载荷峰值被称为损伤阈值载荷(DTL),此时层合板内部结构发生了显著变化,一般意味着复合材料层合板某一层间开始出现层间开裂现象;载荷急剧下降后,随着冲头的继续压入,载荷再次开始上升,并进入载荷波动性增大阶段,每一次载荷下降点都表示层合板内部出现了层间分层、树脂基体破坏或者纤维损伤等现象;随着载荷达到最大值之后,冲头位移也达到最大值,随后落锤开始反弹,载荷开始随之线性降低,在载荷降低过程中极少发现载荷突然降低的情况,表明层合板层间不再继续发生内部损伤扩展过程;当冲头彻底脱离层合板后,载荷变为零,整个冲击过程完成。

动态冲击过程中,载荷-时间曲线上的局部峰值或者拐点对应的是层合板内部的损伤过程,Schoeppner等[13]研究表明受冲层合板可通过不同层次的损伤来吸收能量,这些损伤包括表面凹坑、层间分层及背部劈裂和纤维断裂等。

整体来看,随着热塑增韧组分含量的提升,复合材料层合板的冲击载荷-位移曲线对应的拐点与局部波动越少,这表明冲击过程中,层合板内部会产生较少的层间分层现象。从图1(a)~(f)的每条曲线中,都能够明显观察到2个相伴的载荷下降点,此处分别标记为A、B,其中A点对应的载荷值就是损伤阈值载荷(DTL)。

针对DTL点,有2个现象需要关注:第一,随着热塑性增韧组分的增加,层合板对应的DTL值表现出了逐步提高的趋势(图2),这表明随着PEI-C的增加,复合材料层合板表现出了更加优异的抗层间分层能力,即需要更高的冲击载荷才能使复合材料开始出现层间分层损伤;第二,DTL点及与DTL点伴随的载荷峰值点B出现后,发生了明显的载荷下降,且随着PEI-C含量的提高,峰值与谷底之间的载荷差值逐渐降低。这同样表明,随着热塑组分含量的提高,层合板即使开始出现分层现象,层间的裂纹扩展过程也会快速被抑制,避免了分层的快速扩张。

图3给出了PIC/CCF800H系列复合材料试样的冲击载荷-位移曲线,从图3中同样发现了冲击过程中出现的载荷波动情况,以及图中A点所对应的DTL值。

与载荷-时间曲线相对应,随着热塑组分含量的增加,曲线的拐点波动减少更加平稳,同时,DTL值同样表现出增大的趋势,峰值与谷底之间的载荷差值亦是逐步降低。

在低速冲击过程中,冲头刚接触试样时,试样的吸收能值为0 J,并随着冲头位移的增大而增大,直到冲头停止时达到最大值。当冲头停止时冲击能量的一部分能量以层板的弹性势能的形式储存在试样中,是可逆的;当试样达到最大挠度后,释放出来,用于反弹冲头及落锤。另一部分能量是不可逆,被试样吸收了,这部分能量被称为吸收能量(Eabsorb)。将图3中的载荷位移曲线的封闭区域进行积分就可得到层合板低速冲击过程中的Eabsorb,图4为PIC/CCF800H系列复合材料层合板的Eabsorb,由于复合材料层合板厚度的差异,其总冲击能量也会有微小变动,为消除这一误差,将PIC/CCF800H系列复合材料层合板的Eabsorb与冲击能量的比值绘于图5中。从图4可看出,PIC/CCF800H复合材料的吸收能量在12.7~15.5 J之间变动,略有起伏。从图5可知,Eabsorb所占比例在0.44~0.49之间,差异较小,总体呈现先降低后升高的趋势。

2.2 复合材料低速冲击损伤分析

复合材料层合板的吸收能量Eabsorb是造成试样内部损伤的能量来源,内部损伤形式可能有纤维断裂、分层、基体开裂和凹坑等的其中之一或是几种的结合体。从前面分析可知,PIC/CCF800H复合材料在冲击过程中的Eabsorb非常接近,Eabsorb对复合材料层合板的内部造成的损伤形式却有较大差异。图6给出了PIC/CCF800H系列复合材料冲击损伤面积柱状图。

图7给出了试样冲击背面损伤情况。将冲击后的复合材料试样沿横向方向进行对称剖切、打磨、抛光后进行光学显微镜观察,得到的冲击后复合材料层合板的内部损伤情况见图8。

从图6可见,随着热塑增韧介质含量的增加,复合材料CAI试板冲击后的内部损伤投影面积逐步减小。其中PIC-5/CCF800H的损伤面积最大,达到5 846 mm2。随着增韧介质含量增加,层间损伤面积逐渐减少,其中PIC-30的损伤面积降至最低,仅590 mm2,为PIC-5的10%。这表明,在增韧介质较少的情况下,层合板内部损伤投影面积较大,而增韧介质含量的增加能够大幅限制层合板冲击过程中产生的损伤投影面积。

从图7可见,PIC-5/CCF800H试板背面存在一条长度为30~50 mm的45°方向裂纹,裂纹较浅不易观察;PIC-10/CCF800H、PIC-15/CCF800H及PIC-20/CCF800H 3种试板背面观察到了10~30 mm的背部裂纹,需要近距离观察才能发现;PIC-25/CCF800H与PIC-30/CCF800H层合板的背部出现了明显的纤维断裂现象,纤维损伤区域在15 mm×15 mm左右。

从图8给出的PIC/CCF800H系列试板的冲击后内部损伤情况可知,PIC-5/CCF800H与PIC-10/CCF800H在增韧介质含量较低的情况下,其损伤以层间分层为主,分层区域较大,与无损检测的结果相对应;同时还能观察到试样内部及试样背面存在层内树脂基体断裂现象,这也与试样背部沿纤维方向的裂纹相对应。随着层间增韧介质含量的增加,PIC-15/CCF800H与PIC-20/CCF800H也同样以层间分层及试样内部及背面的层内树脂基体断裂为主,但是此时的裂纹长度已经被限制在较小的范围内。当树脂中的增韧介质进一步增加时,PIC-25/CCF800H与PIC-30/CCF800H层间分层较少出现,并被限制在很小的范围之内,但是在冲击点的正下方,明显观察到了树脂基体断裂和炭纤维断裂现象。

综合层合板的超声无损检测、冲击背面损伤及内部损伤可知,随着热塑组分含量的增加,层合板的内部损伤区域逐渐减少,损伤形式逐步由层合板层间分层转变为树脂基体开裂与增强纤维断裂的模式。同时,由前面的分析可知,PIC/CCF800H系列层合板在冲击过程中的Eabsorb基本相当,无明显差异,但随着热塑组分含量逐步增多,层合板的吸能方式从层间分层现象逐渐转变为树脂基体破坏及增强纤维断裂破坏为主的吸能方式。

2.3 复合材料冲击后压缩强度分析

图9给出了不同层合板压缩过程中的载荷位移曲线。可见,层合板在压缩过程中载荷随着位移增大呈线性增大行为,所有试板的载荷位移曲线斜率相同,表明层合板具有相同的压缩模量。同时,从图9可明显发现,随着增韧介质含量增多,冲击后层合板的压缩破坏载荷呈现逐步上升的趋势,这表明层合板的在相同的冲击载荷下,其抗压缩性能得到了明显提升。

图10为PIC/CCF800H系列的冲击后压缩强度与损伤面积的柱状图。由图10可见,随着热塑组分含量的上升,层间损伤面积逐渐减少,冲击后压缩强度值随之逐步提高。其中PIC-5/CCF800H的CAI值为131 MPa,PIC-10/CCF800H至PIC-30/CCF800H的CAI分别较PIC-5/CCF800H提高了19%、53%、95%、108%和115%。

图11给出了PIC/CCF800H系列复合材料的冲击后压缩试样的侧面断口形貌,从图7可见PIC-5/CCF800H破坏试样出现了大量的分层,且分层长度较大,而纤维层的劈裂及纤维断裂现象较少。然而,随着热塑组分增加,层合板的分层现象开始减少,同时分层的长度尺寸也被限制在较小的区域内,此时开始出现了较多的纤维层劈裂、纤维层剪切破坏、纤维压溃断裂等现象。

PIC-5/CCF800H与PIC-10/CCF800H受冲后分层损伤严重,层合板内部存在更多大范围单独分离的子层,这些子层失去了临近层的支撑保护作用,受到压缩时很容易发生屈曲变形,导致其冲击后压缩强度较低。而随着热塑性增韧组分的增加,复合材料的CAI值开始逐步提升,其主要原因如下:首先,层间增韧技术产生的层间高韧相结构能够大幅提升层合板的II型层间断裂韧性,试板经受低速冲击时产生的分层损伤逐步减小,能够承受更高压缩载荷的无损伤区域大幅增加,并且试样内部的树脂基体可以起到更佳的粘接、支撑保护作用。其次,当受到压缩载荷作用时,裂纹扩展呈张开型扩展模式,而通过层间增韧形成的层间高韧区与临近层间过渡区能够大幅提升层合板的I型层间断裂韧性,可以有效延缓压缩过程中张开型裂纹的进一步扩展,进而有效提高层合板的冲击后压缩强度。

3 结论

(1)随着热塑性增韧组分的增加,层合板的损伤阈值载荷值(DTL)逐步提高,而DTL峰值与谷底之间的载荷差值逐渐降低。

(2)随着热塑组分含量的增加,复合材料吸收能量占总冲击能量的比率呈现出先降低后升高的趋势。

(3)随着热塑组分含量的增加,层合板的内部损伤区域大幅减少,从PIC-5/CCF800H的5846 mm2的损伤面积降低到PIC-30/CCF800H的590 mm2,降幅达90%;而相应冲击后压缩强度从131 MPa提高至282 MPa,提升了115%。

(4)随着热塑组分含量的上升,层合板的冲击损伤失效模式由大面积的分层破坏为主逐渐过渡为出现较多的纤维层劈裂、剪切破坏和纤维压溃断裂。

[1] 杜善义.复合材料和航空航天[J].复合材料学报,2008,22(1):1-7.

[2] 陈祥宝,张宝艳,邢丽英.先进树脂基复合材料技术发展及应用现状 [J].中国材料进展,2009,28(6):2-12.

[3] Hexcel Company.Hexply M21-180 ℃(350 ℉) curing epoxy matrix[DB/OL].http://www.hexcel.com/ Resources/DataSheets/Prepreg-Data-Sheets/M21_ global.pdf.

[4] Endo M.Composites for aircraft and aerospace application [J].SEN-I GAKKAISHI,2014,70(9):508-511.

[5] 陈绍杰.复合材料技术与大飞机 [J].航空学报,2008,29 (3):605-610.

[6] 刘代军,陈亚莉.先进树脂基复合材料在航空工业中的应用 [J].材料工程,2008(Z1):194-198.

[7] 沈真,杨胜春.飞机结构用复合材料的力学性能要求 [J].材料工程,2007(Z1):248-252.

[8] 邹武,张康助,张立同,等.纤维增强复合材料的界面裂纹分析[J].固体火箭技术,2000,23(3):43-48.

[9] 徐志伟,黄玉东,刘丽,等.不同截面炭纤维表面特性及其对复合材料界面粘结性能的影响[J].固体火箭技术,2007,30(1):60-67.

[10] 益小苏,许亚洪,程群峰,等.航空树脂基复合材料的高韧性化研究进展 [J].科技导报,2008,26(6):84-92.

[11] Park Soo-Jin,Seo Min-Kang,Lee Jae-Rock.Roles of interfaces between carbon fibers and epoxy matrix on interlaminar fracture toughness of composites [J].Composite Interfaces,2006,13(2):249-267.

[12] Marcus Arnold,Markus Henne,Klaus Bender,et al.The influence of various kinds of PA12 interlayer on the interlaminar toughness of carbon fiber-reinforced epoxy composites [J].Polymer Composites,2015,36(7):1249-1257.

[13] Schoeppner G A,Abrate S.Delamination threshold loads for low velocity Impact on composite laminates [J].Composites Part A:Applied Science and Manufacturing,2000,31(9):903-915.

[14] 曾金芳,乔生儒,丘哲明,等.纤维表面处理对炭纤维复合材料剪切性能影响[J].固体火箭技术,2002,25(4):45-49.

[15] Stephan Sprenger.Fiber-reinforced composites based on epoxy resins modified with elastomers and surface-modified silica nanoparticles [J].Journal of Materials Science,2014,49(6):2391-2402.

[16] 董慧民,益小苏,安学锋,等.纤维增强热固性聚合物基复合材料层间增韧研究进展 [J].复合材料学报,2014,31(2):273-285.

[17] A Xue-feng,J Shuang-ying,T Bang-ming.Toughness improvement of carbon laminates by periodic interleaving thin thermoplastic films [J].Journal of Materials Science Letters,2002,21(22):1763-1765.

[18] Brooker R D,Kinloch A J,Taylor A C.The morphology and fracture properties of thermoplastic-toughened epoxy polymers [J].Journal of Adhesion,2010,86(10):726-741.

(编辑:吕耀辉)

Effect of toughening thermoplastic particles content on impact resistance of epoxy matrix composite reinforced by domestic intermediate modulus carbon fiber

ZHONG Xiang-yu,ZHANG Dai-jun,BAO Jian-wen,LI Wei-dong

(National Key Laboratory of Advanced Composites,BIAM,AVIC Composite Center,AVIC Composite Corporation LTD,Beijing 100095,China)

The toughened composites reinforced by domestic intermediate modulus carbon fiber(CCF800H)and based on epoxy matrix were prepared.The effects of contents of toughening thermoplastic filler on impact resistance,compression-after-impact(CAI)of composites were investigated in this paper.The results show the damage threshold load(DTL)of laminates was increased but the subtract value of the load of DTL was decreased with using interlaminar toughening method and increasing of toughening thermoplastic contents.Moreover, the increase in content of toughening thermoplastic,the damage area of laminates has been reduced in size,showing the impact resistance of composites has been improved.The failure mode of the composites becomes to matrix spitting and fiber broken from delamination on the large scale,and the compressive residual strength after impact being increased remarkably as well.Thanks to the interlaminar high toughness structure,the impact resistance of laminates could be greatly improved with the interleaves toughening method.

carbon fiber;thermoplastic;epoxy;compression-after-impact(CAI)

2016-11-24;

2017-01-09。

钟翔屿(1976—),男,高级工程师,主要从事先进树脂基复合材料研究。E-mail: xyzhong2003@sohu.com

V258

A

1006-2793(2017)03-0372-08

10.7673/j.issn.1006-2793.2017.03.018