径-轴向轧环实验机的导向机构运动学分析和优化

2017-06-19王进

王 进

(武汉理工大学汽车工程学院,湖北 武汉 430070)

径-轴向轧环实验机的导向机构运动学分析和优化

王 进

(武汉理工大学汽车工程学院,湖北 武汉 430070)

导向机构是径-轴向轧环设备的关键构件之一,对轧环过程能否平稳顺利进行和环件成形有重要影响。文章分析了径-轴向轧环实验机导向机构的运动特点,运用解析法对该机构进行了运动学分析,得到了抱角和油缸摆角的关系。基于动力学仿真软件ADAMS建立了实验机导向机构的参数化的虚拟样机模型,并以油缸转动时的最小摆角为目标函数,以各部件的装配位置为设计变量,对实验机的导向机构进行了优化,经迭代计算,使得油缸摆角比原设计减小了24.9%。研究结论为径-轴向轧环机实验机导向机构的优化设计提供了理论依据。

径-轴向轧环机;导向机构;运动学;参数化虚拟样机模型;优化设计

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)10-204-03

引言

以前的研究大多是针对于导向机构的运动规律研究、力学研究和数值模拟研究,许思广对卧式随动双导向辊的运动进行过一些试验研究、解析研究和模拟研究。左治江[1]研究了冷辗扩中单辊随动导向运动规律。但是对于径-轴向导向机构的油缸的最佳安装位置和摆动幅度控制研究较少。本文根据实验机的实际设计方案,对导向机构进行优化设计,使油缸在抱辊转动时其摆动幅度减小。为实验机的设计提供理论依据。

1、环件外径扩大速度

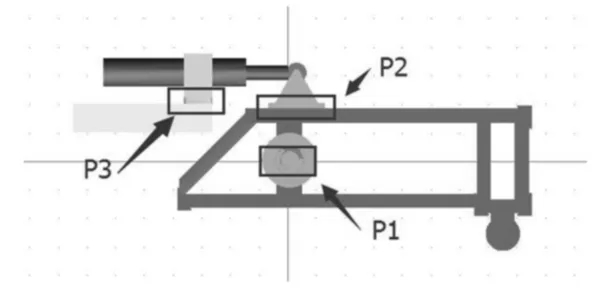

由于径-轴向轧环实验机导向机构为围绕主辊两侧的对称结构,固以下只分析其中一边的导向机构,图1是径-轴向环实验机导向机构工作原理简图。导向辊随着环件长大做下弧线运动[2],控制导向辊的油缸也随导向辊的运动而被压缩和摆动。成形环件的尺寸越大,油缸压缩量越大,其摆角也随之变化。

图1 径-轴向轧环实验机导向机构工作原理图

根据体积不变原理,并忽略轴向宽展,可得到外径Rt和圆心Ot表达式[3]:

分别对(1)和(2)求导即可得到环件外径长大速度和环件圆心移动速度:

2、利用解析法对导向机构的运动学分析

图2 导向机构虚拟样机模型

图3 导向机构运动分析示意图

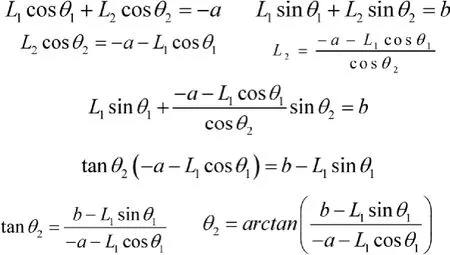

图2为导向机构虚拟样机模型,图3为导向机构运动分析示意图。P1为导向辊转轴中心位置,P2为导向辊油缸前铰链位置,P3为导向辊油缸后铰链位置。即根据导向辊绕导向辊转轴运动,即有如上表达式:

3、建立参数化的虚拟样机模型

虚拟样机模型的几何参数参照实际小型径向轧环设备导向机构的实际尺寸,取环件初始内径r0=100mm、外径R0=300mm、进给速度v=2mm•s-1、轧制时间t=5s。建立如图2所示的导向机构虚拟样机模型。在环件轧制过程中,为确保导向辊各部件不发生干涉,即将各部件按实际尺寸在动力学仿真软件ADAMS中进行建模,这样可以获得理想的运动学仿真结果。

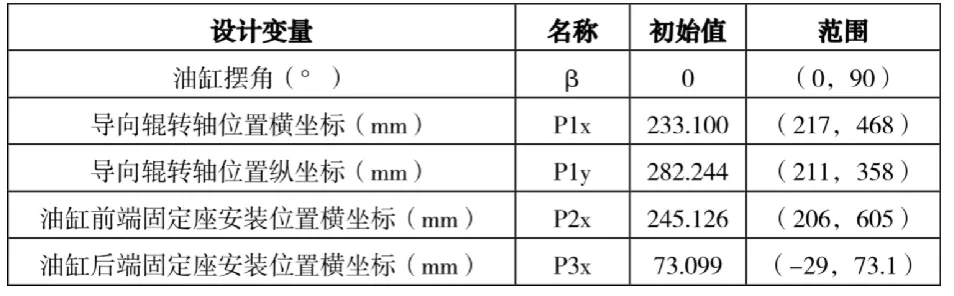

3.1 设计变量的确定

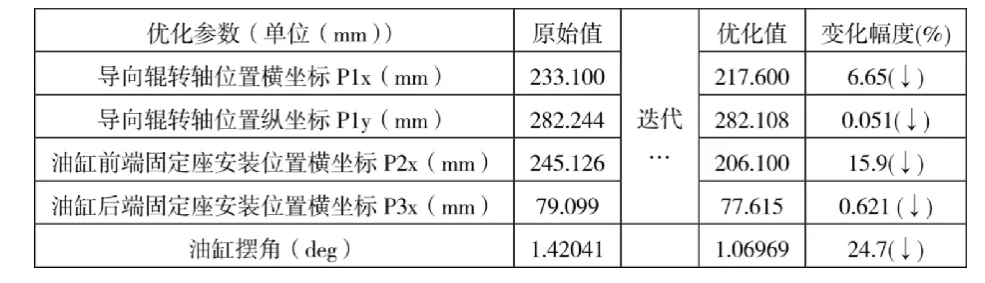

以主辊圆心位置为坐标原点,建立如图2所示的坐标系。油缸摆角β与导向辊转轴中心坐标、油缸前段固定座相对于导向辊机架位置、油缸后段固定座相对于导向辊机架位置有关的函数,故以导向辊转轴中心安装位置、油缸前段固定座安装位置、油缸后段固定座安装位置作为设计变量,具体如表1所示。各设计变量取值范围作以下说明:1、导向辊转轴安装位置取值范围根据主辊上主板尺寸设定;2、油缸前端固定座安装位置范围根据导向辊臂长设定;3、油缸后端固定座安装位置则根据径向轧环机机架决定。

表1 设计变量

3.2 外界驱动的施加

根据公式(3)、(4)、(5)可计算出的环件外径扩大速度和环件圆心移动速度。在ADAMS中分别用函数表达式加载到移动副中。

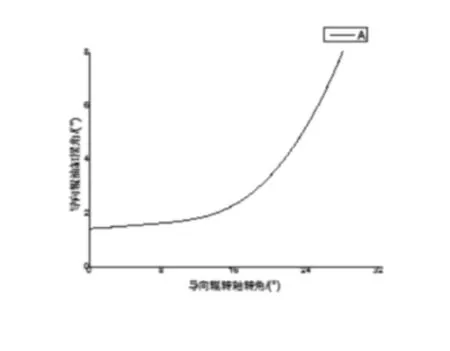

4、虚拟样机模型验证

为检验导向机构的虚拟样机模型的可靠性,将由以上解析公式计算得到的以导向辊转轴转角为横坐标和以油缸摆角为纵坐标的关系与仿真结果进行对比。从图4和图5中可以看出,仿真得到的导向力比解析值略大,这是由于虚拟样机仿真是动态过程,各构件还受到了惯性力的影响。但是解析和仿真得到的弹簧力以及导向力变化趋势基本一致,这也证明了虚拟样机模型的正确性。

图5 解析法变化曲线图

图4 ADAMS仿真变化曲线图

5、参数化虚拟样机优化结果对比

在ADAMS/view的优化工具箱中选定优化目标、设计变量和约束条件,经过多次迭代,自动得到优化后的导向机构模型如图(b)所示。

图6 优化前后导向辊示意图

表2 优化前后结果对比

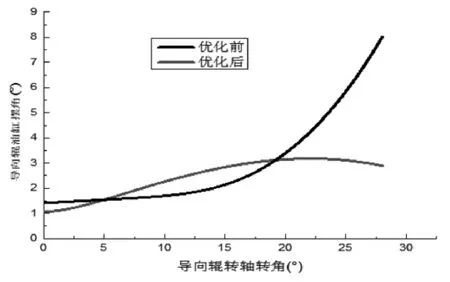

在优化前后目标函数和各设计变量的值如表5-1。与原设计相比,优化后导向机构运动过程中的油缸的最小摆角减小了24.9%。优化前后导向机构的油缸的最小摆角(纵坐标)与转轴转角(横坐标)曲线如图7所示,优化后的曲线比优化前更平缓,这也有利于环件的稳定轧制。且由表2可知油缸前段固定座安装位置对油缸摆角的影响最大,而导向辊转轴位置纵坐标的影响最小。由此可知,在设计导向机构时,将可将油缸前段固定座安装在预订位置,则可以使油缸的摆角尽可能减小,从而使导向辊运动更加平稳。

图7 优化前后导向油缸摆角随转轴转角的变化对比

6、结论

通过对径-轴向轧环机的导向机构的运动学分析和优化设计,可得如下结论:

(1)对径-轴向导向机构进行了运动学和力学的解析,得到了导向机构转轴转角和油缸摆角之间的关系。

(2)建立了以油缸的最小摆角为目标函数的虚拟样机优化模型,经过多次迭代,使得各设计变量得到了不同程度的优化,最终使得油缸摆角较大幅度下降,使得环件轧制过程,油缸运动更加平稳。

[1] 华林,左治江,钱东升.环件冷辗扩中单辊随动导向运动规律研究[J].中国机械工程,2006,(9):953-957.

[2] 庄仲凯,王强,谈玉龙等.径-轴向辗环机轴向轧制机构结构分析[J].精密成形工程,2012,4(5):30-36.

[3] L.B.Pan, L.Hua and J.Lan,3D FE simulation and analysis on radialaxial large ring rolling, Materials Science Forum, (2007) 1903-1906.

Operation Analysis And Optimization Of Guide Mechanism Of Radial Axial Ring Rolling Mill

Wang Jin

( School of Automotive Engineering of Wuhan University of Technology, Hubei Wuhan 430070 )

Guide mechanism is one of the key components of the radial axial ring rolling equipment. It has important influence on the smooth running of the ring rolling process and the forming of the ring. This paper analyzes the motion characteristics of radial axial ring rolling experiment machine guide mechanism, using the analytical method of kinematic analysis of the mechanism, the holding angle and swing angle between cylinder The virtual prototype model of parametric test machine guide mechanism establishment based on the dynamics simulation software ADAMS, and the minimum cylinder rotation angle as the objective function, the assembly position of each component as design variables, the guiding mechanism of the experimental machine were optimized by iterative calculation, the cylinder angle than the original design reduced by 24.9%. The research conclusions provide the theoretical basis for the optimization design of the guide mechanism of the small diameter ring rolling mill.

Radial axial ring rolling mill; Steering mechanism, Kinematics; The virtual prototype model of para -meterized; The optimization design

U462.1

A

1671-7988 (2017)10-204-03

10.16638/j.cnki.1671-7988.2017.10.070

王进,(1989.2-)硕士研究生。就读于武汉理工大学汽车工程学院,车辆工程专业。