基于负荷的轴系安装工艺参数优化

2017-06-15姚玉南刘永杰郑良焱叶卫林

吴 楹,姚玉南,刘永杰,郑良焱,叶卫林

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

维修理论

基于负荷的轴系安装工艺参数优化

吴 楹,姚玉南,刘永杰,郑良焱,叶卫林

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

为了提高轴系的安装效率及安装质量,文章以某型集装箱船作为研究对象,运用ANSYS有限元法对不同负荷时的轴系形变进行仿真,记录形变曲线,分析形变范围,总结可接受的安装偏差区间。研究结果得出一个确定的轴系曲线集合,当轴系实际安装曲线属于该集合时,轴系各点负荷满足主机厂的安装要求。以该曲线集合作为轴系安装的工艺参数,可以为现场操作提供依据,省去调整轴系负荷的过程,节约时间和成本。

轴系安装;负荷;偏移区间;安装参数

船舶轴系安装是船舶制造过程中的关键工序,船舶在下水前,轴系的调整直接影响着船舶的航行性能。船舶轴系安装不当,轻者会延长造船周期,增加造船成本,严重时还会导致轴系损毁,无法按时交船。

目前,对船舶轴系安装的研究主要集中于船舶轴系校中工艺,梁启龙以32 500 DWT散货船轴系安装为例介绍了目前轴系安装技术及检验要求[1],潘峰对某型号散货船的轴系安装工艺进行了研究[2],赵秀忠阐述了船舶推进轴系安装与校中的关系[3],钟涛、耿厚才等归纳了影响船舶轴系校中的因素[4],耿厚才、郑双燕等针对大型船舶船体变形对轴系校中的影响进行了研究[5],纪生华总结了船舶轴系校中时的质量问题与解决方案[6],徐东洋、刘皓分析了76 000 t散货船的轴系安装及校中工艺[7],蒋平考虑了多因素对轴系校中工艺的影响[8],周瑞平、肖能齐等列举了船舶轴系振动与校中的关键技术[9],赵胜利对20.5万t散货轮的轴系校中工艺进行了调整优化[10]。而在国外,Murawski L进行了船舶结构柔性与轴系变形关系的研究[11],Schiffer W总结了动态与静态轴系曲线的计算方法[12],nenad vulic等人归纳了国外推进轴系建模与校中的基本程序[13]。

相关人员作出了大量关于船舶轴系校中工艺的分析及优化。轴系校中发生在轴系安装之前,目的是得到一条最优的船舶轴系安装曲线,作为造船厂安装轴系时的参数来源。但在实际安装船舶轴系时,安装偏差无法避免。现场工人以轴系各点负荷作为安装是否合格的评判标准,不断测量并调整各点负荷直至满足主机厂的要求,这一过程既费时又费力。

本文采用有限元法对沪东中华造船厂8 530 TEU集装箱船轴系进行仿真,计算出当轴系各轴承处负荷处于上下临界点时轴系的曲线状态,绘制曲线图,得到1个可行的安装曲线集合。当实际安装曲线属于该集合时,轴系各点负荷满足主机厂的要求。以此曲线集合作为轴系安装工艺的优化参数,可以免去船舶轴系安装中调整负荷这一步骤,从而提高轴系安装效率及质量。

1 轴系安装工艺概述及分析

1.1 轴系安装工艺概述

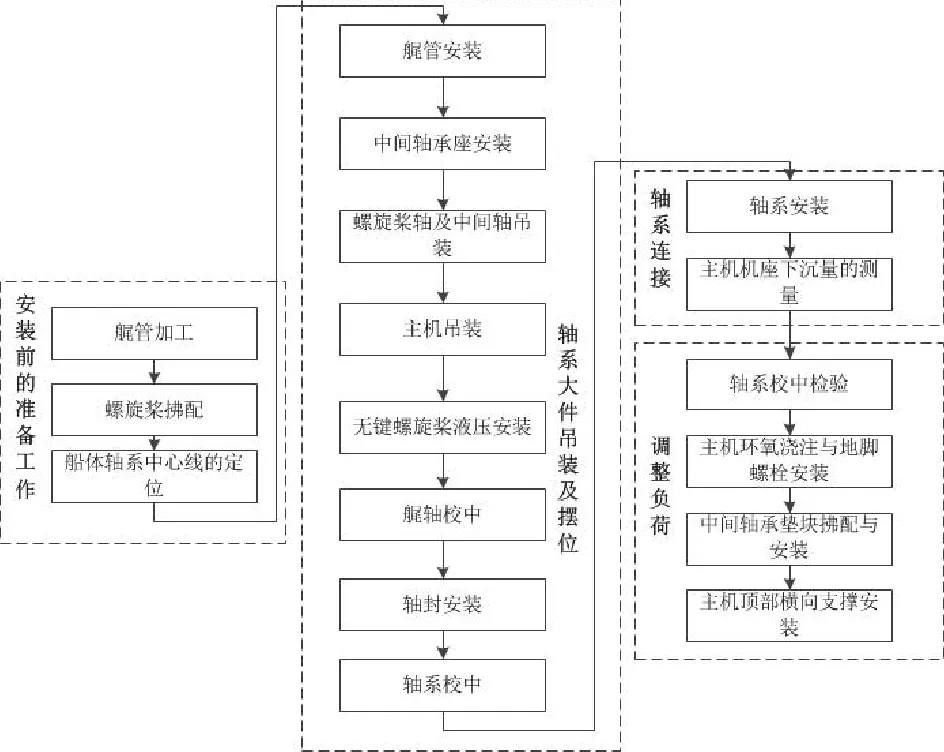

轴系安装工艺流程如图1所示。

图1 轴系安装工艺流程图

在轴系安装过程中,必须依照顺序,按每一项操作要求逐步把轴系连接起来,由于安装偏差的存在,很难保证第一次安装成型的轴系曲线各点负荷满足主机厂的要求,需要花费较多的时间测量并调整负荷。因此,如何有效提升该工艺的安装效率,缩短其生产周期,是各大中小型造船厂一个重要的研究课题。

1.2 对轴系安装工艺安装偏差的分析

轴系安装工艺的17步操作按所处阶段可归纳为4个部分,分别为:①安装前的准备工作;②轴系大件吊装及摆位;③轴系连接;④调整负荷。其中,安装前的准备工作、轴系大件吊装及摆位这2部分内容在进行时,轴系各部分是断开的,采用临时支撑将轴系摆成特定的曲线形式,随时可以单独调整轴系某段的偏移,可以认为安装偏差不存在。

轴系安装偏差主要来源于轴系连接部分。轴系连接是指上紧艉轴与中间轴,推力轴与中间轴间的连接螺栓,用中间轴轴承替换临时支撑,让轴系因受重力及支撑力成一定的曲线状态,理想状态下应成为主机厂计算得到的轴系最优曲线。

但实际上,在轴系连接操作完成后,轴系曲线状态不可能是主机厂给出的轴系最优曲线。以8 530 TEU集装箱船为例,在安装该船的轴系时,现场共使用了4个中间轴临时支撑,在撤除临时支撑后,中间轴轴承无论数量还是位置都与临时支撑不同,因此一定会产生安装偏差。

1.3 现场对安装偏差的处理

轴系曲线的安装偏差会导致轴系各点实际负荷与理论最优负荷不同,轴系安装工艺规定:轴承的实际负荷与校中计算书的规定数值进行比较,艉管轴承及中间轴承负荷的允许误差应不超过计算值的±20%。调整负荷这一部分操作即是为了达到这一要求,现场工人利用液压千斤顶测量轴系多个点处的负荷,将其与计算值的±20%进行比较,不断调整轴系曲线使负荷达标。但轴系是一个弹性体,调整某一点的负荷将导致其他位置处的负荷也发生变化,因此这部分操作需要消耗大量的时间。如果能在现场安装时,给工人一个可靠的安装参数,则可以有效提高安装效率。

2 轴系安装工艺参数优化模型

2.1 优化目标

为了提高轴系安装工艺的安装效率及安装质量,以上海沪东中华造船厂8 530 TEU集装箱船作为分析对象,采用有限元法建立仿真模型,计算不同负荷时该轴系的曲线状态,记录并分析,最终得到一个可靠的轴系曲线集合,所有曲线在该集合内的轴系各点负荷满足安装要求。该曲线集合能够作为现场工人安装轴系时的工艺参数,从而消除或简化最后调整负荷的过程,提高轴系安装质量及效率。

2.2 优化判据

本文选用轴系各点负荷作为优化判据,选用理由如下。

1)本文优化目标是得到一个可靠的轴系曲线集合,轴系各点负荷与曲线状态紧密相关。

2)现场在安装轴系时,各点负荷是唯一能够直接测得的数据,其他如振动、噪声、温度等因素必须使轴系运转后才能得到。

3)主机厂给出了轴系最优曲线状态及最优各点负荷,以负荷作为优化判据可以更好的建立仿真模型。

2.3 推进轴系参数

如图2所示,8 530 TEU新欧洲号集装箱船推进轴系全长49 060 mm,由1根艉轴、3根中间轴组成,受5个轴承支撑,分别为1个艉轴后轴承、1个艉轴前轴承、3个中间轴轴承。其中,艉轴外径为975 mm,艉轴长15 609 mm。中间轴外径为795 mm,3段中间轴长度分别为12 880 mm、11 000 mm、11 000 mm。

1-螺旋桨;2-艉轴后轴承;3-艉轴;4-艉轴前轴承;5、7、9-中间轴;6、8、10-中间轴轴承。图2 8 530 TEU集装箱船推进轴系图

除了上述轴系参数外,模型建立所需其他轴系参数见表1,轴系材料为34CrMol。

表1 轴系主要参数表

2.4 基于有限元的仿真模型构建

为了探究8 530 TEU集装箱船轴系曲线状态与轴系各点负荷的关系,从而得到一个可靠的安装曲线集合,采用有限元法进行结构静力学分析。按轴系仿真模型建立的基本原则,具体简化方法如下。

1)将整根轴看作由同一材料构成的均匀弹性体,允许轴各点在径向发生偏移,但水平方向偏移不存在。

2)艉轴端是轴系安装工艺的基准,艉轴管限制了艉轴端的径向偏移,认为艉轴端处于轴系最优曲线状态。

3)主机端由于主机自重较大,不方便进行调整,把主机端看作约束。

4)轴系最优曲线及各点最优负荷选用主机厂的计算结果。

按照以上4条简化原则,在有限元中建立8 530 TEU集装箱船轴系的仿真模型,并将轴系各轴承处理论负荷及轴系艉轴部分理论偏移施加在该模型上,如图3所示。

图3 8 530 TEU集装箱船轴系模型图

图3中A表示螺旋桨给轴系的压力,B~F表示轴承对轴系施加的支撑力,J为主机施加于轴的约束,其大小等于该处轴承所受的负荷,理想状况下轴系受力如表2所示。

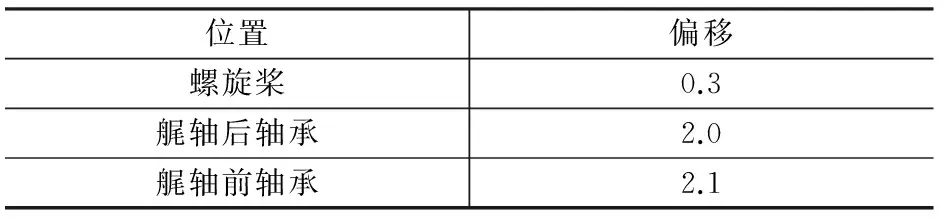

表2 轴系理想情况受力表 N

G~I表示艉轴处的径向偏移,由于艉轴端是安装基准,艉轴管最早固定于船体上,该段的径向偏移固定不变。为了方便计算与输入数据,以主机端作为基准点,假设该点的径向偏移为0。低于该点的径向偏移为负,高于该点的径向偏移为正,如表3所示。

表3 艉轴端径向偏移情况表 mm

3 计算分析

本文旨在得到一个可靠的轴系安装曲线集合,轴系的曲线状态由其受力决定,现场通过调整中间轴承的径向高度来调整轴系的曲线状态及负荷,最终达到的要求是艉管轴承及中间轴承负荷的允许误差不超过计算值的±20%,艉管轴承及中间轴承负荷大小等同于艉管轴承及中间轴承对轴系施加的力。

在ANSYS中采用结构静力学分析,输入已知的轴系受力,输出轴系的形变状态,即得到该受力情况下轴系的曲线状态。轴系受力如表4所示。

表4 轴系受力情况表 N

轴系受重力、螺旋桨压力及5个轴承的支撑力的作用,除了艉轴端的轴系曲线因艉管约束而固定不变外,轴系其他部分的曲线状态由这7个力共同决定。

其中,轴系重力及螺旋桨压力不会发生变化。而5个轴承处轴系所受的支撑力大小等同于该处轴承所受负荷,轴系安装工艺规定艉管轴承及中间轴承负荷的允许误差不超过计算值的±20%,因此每个轴承的负荷存在最大值与最小值,轴承对轴系的支撑力也存在最大值与最小值。

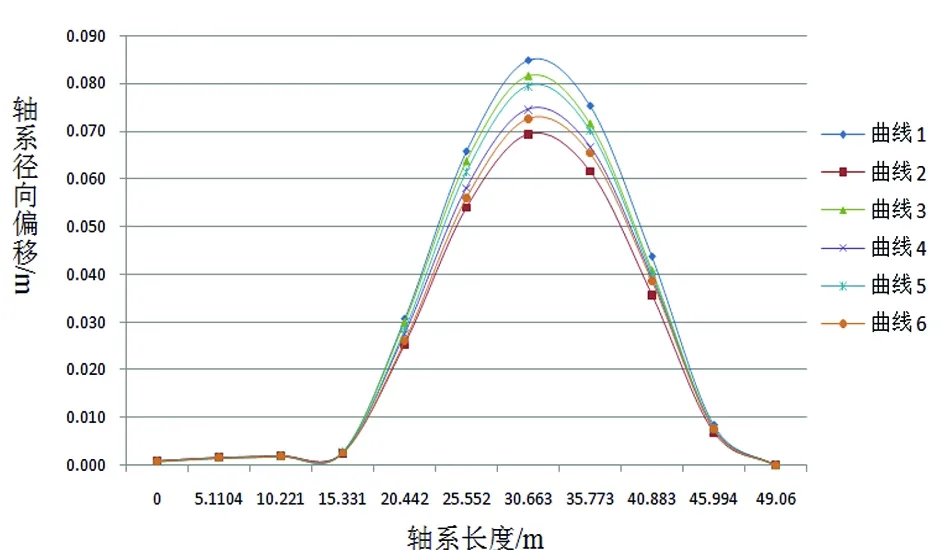

将每个轴承处轴系所受支撑力的临界值代入计算,即可得到各种极端情况下轴系的曲线状态,这些极端情况的负荷都满足主机厂的要求,它们的交集即为可靠的轴系安装曲线集合,一共有32种极端组合,为了使图像更加清晰,易于观察,只保留了6条带有边界特征的部分曲线,如图4所示。

图4 轴系极端曲线汇总图

在得到有效的轴系安装曲线集合后,要给出安装工艺的优化参数,必须考虑到现场通过调整各中间轴承的径向高度来调整轴系的曲线状态及各点负荷。因此,可以将3个中间轴承的可用径向偏移作为优化参数。当现场将3个中间轴承的偏移调整到某一区间时,轴系的各点负荷满足主机厂的要求。从图4中可以读出:3#中间轴承的可用径向偏移区间为[19.5 mm,23.6 mm];2#中间轴承的可用径向偏移区间为[69.4 mm,84.8 mm];1#中间轴承的可用径向偏移区间为[29.5 mm,36.2 mm]。

4 结束语

经过以上的计算和分析,可以对轴系安装工艺的参数优化做出如下结论。

1)轴系安装时轴系曲线最大的径向偏移出现在中间轴承处,轴承的负荷分布应该是从中间往两侧依次降低,因此在调整轴系负荷时,应尽量把较大的负荷放在轴系中央,可以降低轴系损毁的风险。

2)经过计算得到了3个中间轴承的可用径向偏移区间,分别为[19.5 mm,23.6 mm]、[69.4 mm,84.8 mm]、[29.5 mm,36.2 mm]。现场在进行第一次轴系连接后,如果经测量,轴承处的负荷不满足主机厂的要求,工人可以以这3个区间作为安装参数,直接把中间轴承调整至该范围内,使轴承负荷满足安装要求,从而提高轴系安装效率及安装质量。

[1] 梁启龙.32 500 DWT散货船轴系安装技术与检验要求[J].广东造船,2011(4):75-77.

[2] 潘峰.某散货船轴系安装工艺研究[J].船海工程,2014(3):63-67.

[3] 赵秀忠.船舶推进轴系安装与校中的分析研究[D].济南:山东大学,2013.

[4] 钟涛,耿厚才,饶柱石,等.船舶轴系合理校中及其影响因素分析[J].噪声与振动控制,2010(2):77-79,174.

[5] 耿厚才,郑双燕,陈建平.大型船舶船体变形对轴系校中的影响分析[J].船舶工程,2010,32(5): 7-9.

[6] 纪生华.船舶轴系校中质量问题分析与解决对策[J].机电技术,2010(3):118-120.

[7] 徐东洋,刘皓.76 000 t散货船轴系安装及校中[J].船舶,2015(1):64-70.

[8] 蒋平.多因素综合效应下大型船舶轴系校中研究[D].武汉:武汉理工大学,2012.

[9] 周瑞平,肖能齐,林晞晨.船舶推进轴系振动与校中关键技术[J].船海工程,2016(1):78-85.

[10] 赵胜利.20.5万t散货轮轴系校中调整工艺分析[J].船海工程,2012(3):78-81.

[11] Murawski L. Shaft line alignment analysis taking ship construction flexibility and deformations into consideration[J]. Marine Structures, 2005, 18(1):62-84.

[12] Schiffer W. Advanced methods for static and dynamic shafting calculations[J]. Brodogradnja, 2007, 58(2):115-122.

[13] nenad.vulic@fesb.hr, ante.sestan@fsb.hr, Bb R B. Modelling of Propulsion Shaft Line and Basic Procedure of Shafting Alignment Calculation[J]. Brodogradnja, 2008, 59(3):223-227.

In order to improve the installation efficiency and quality of the axis,a certain type of container ship is taken as the research object with the method of ANSYS finite element to simulate the shaft deformation of different load,record the deformation curve,analyze the deformation range and work out an acceptable range of deviation on installation.The results show a final fixed axis curve set,and when the actual shafting installation curve belongs to the collection,each load point of that shafting satisfies the same installation requirements.Therefore,the site operation is justifiable when setting the curve range as shafting installation process parameters,which also shortens the process of adjusting shaft load and saves time and cost.

shafting installation;load;offset range;installation parameter

国家科学自然基金(51139005)

吴楹(1992-),男,江苏无锡人,在读硕士研究生,研究方向为船舶动力装置。

U672

10.13352/j.issn.1001-8328.2017.03.014

2017-01-11