LNG核心模块防冷飞溅油漆开裂致因分析

2017-06-15谷学准

谷学准,张 敬

(1.海洋石油工程(青岛)有限公司,山东 青岛 266520;2.中国石油大学(华东),山东 青岛 266520)

LNG核心模块防冷飞溅油漆开裂致因分析

谷学准1,张 敬2

(1.海洋石油工程(青岛)有限公司,山东 青岛 266520;2.中国石油大学(华东),山东 青岛 266520)

北极地区某涉外LNG核心工艺处理模块项目总装完成后,防冷飞溅保护区油漆开裂。文章利用海事分析电脑系统(SACS)模拟了防冷飞溅油漆区域结构在吊装运输过程中的变形,分析了防冷飞溅油漆区域结构的形变值,并与防冷飞溅保护区油漆材料性能中所给出的形变极限值进行了比较。通过比较分析,防冷飞溅油漆开裂与吊装运输相关性较小。

液化天然气;海事分析电脑系统;油漆; 开裂

液化天然气(LNG)是一种清洁、高效的能源,越来越受到青睐,很多国家都将LNG列为首选燃料,天然气在能源供应中的比例也迅速增加。大型国际石油公司也纷纷将其新的利润增长点转向LNG业务。LNG处理终端主要由管廊模块和核心工艺处理模块构成,在此之前,核心工艺处理模块尚无在国内建造的先例。

1 项目概述

亚马尔液化天然气(Yamal LNG)项目位于俄罗斯北极的亚马尔半岛,地处严寒。虽大面积被永冻层覆盖,却依托南塔姆别伊斯克凝析气田,拥有着超级丰富的天然气储量,天然气、凝析油地质储量分别约为1.35万亿m3和6 600万t[1]。由于亚马尔项目是在北极的极端环境下实施,运输大型设备,现场建造具有极大的困难,因此整个项目将由模块组成,在世界其它地方建设完成后,运输至项目目的地后安装。

中海油旗下的海洋石油工程股份有限公司(海油工程)获得第一个合同包,主要是针对LNG工厂的生产处理线,包括36个模块,总质量26.1万t。需喷涂防火漆达数万平方米,由于防火漆价格昂贵,施工困难,如果出现开裂、起鼓等问题时,修复困难,额外增加高昂费用。本文以亚马尔液化天然气(Yamal LNG)项目中的114-PAU-002 模块为例,分析了防冷飞溅油漆开裂的原因,并针对油漆开裂的原因,提出了相关的预防措施。

2 防冷飞溅油漆开裂现象及原因分析

2.1 开裂现象描述

114-PAU-002 模块上,在设备114-V-013 安装后发现大量肉眼可见的防冷飞溅油漆(Cold Spill Protection ,CSP )开裂。

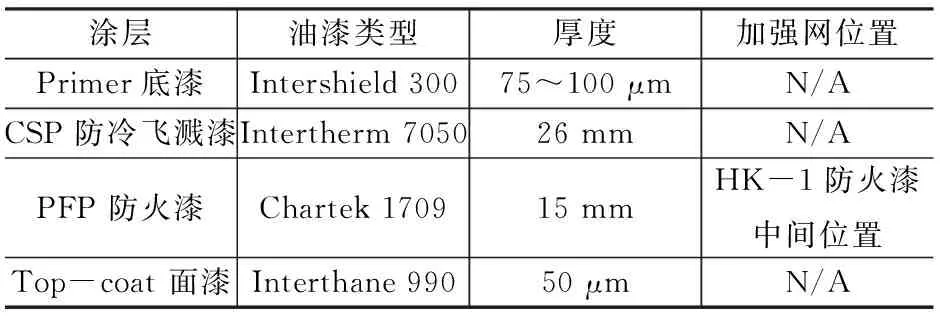

CSP 涂层系统如表1所示,在整个涂层系统中CSP 最厚为26 mm。

表1 CSP 涂层系统表

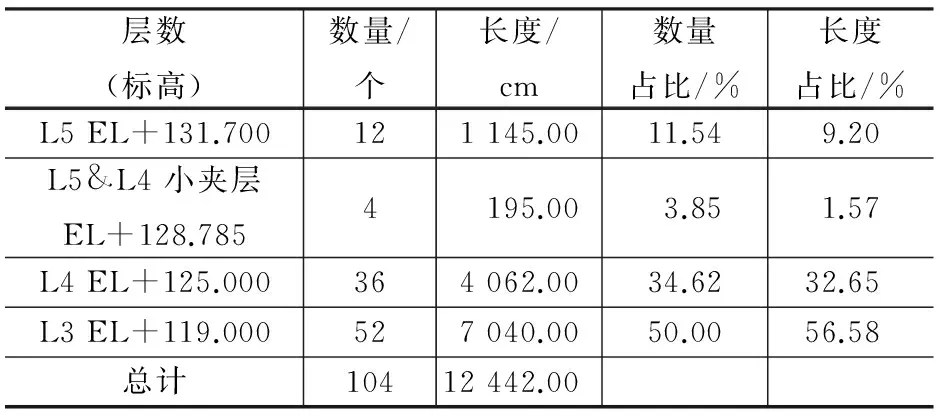

经调查,CSP 在整个模块上开裂分布如表2所示。

表2 CSP 涂层开裂分布表

其中,裂缝最多区域集中在EL+119.000 m位置,共计52 处,占到总体裂缝的50%,长度占到56.58%;开裂情况最严重的位于EL+131.700 m ,部分区域CSP 完全与底材分离,间隙约1.5 cm,如图1所示。

图1 CSP开裂现场检测图

2.2 原因分析

1)从切下的CSP 截面状态、施工过程记录、附着力试验结果以及对比114-PAU-002 模块CSP 现状判定,开裂现象的发生不是由于CSP 本身施工质量问题导致的。

2)根据EL+131.700 m开裂的情况,CSP 已经与底材完全剥离,同时间隙最大处已有1.5 cm,

由此判断,此处型材已发生变形,而CSP 不能完全随结构的形变而变化,因此造成了严重开裂和剥离的状态;同时设备(291.4 t)安装之后才出现大量肉眼可见的开裂,也佐证了结构形变造成CSP 开裂这一情况的可能性。此外,从开裂位置和设备承重点位置以及开裂方向分析,开裂的主要成因很可能是因为设备安装力的上下传递时并非是完全垂直的,而是成一定角度,从而对CSP 涂层形成剪切力,从而造成开裂。众所周知,甲板片吊装及设备安装过程中,都会因施加载荷造成结构不同幅度的形变,而此过程中,CSP 能否完全随结构的形变而变化,成为分析此次CSP 开裂原因的主要途径。

3 SACS软件模拟

SACS,即Seastate Analysis Computer System(海事分析电脑系统)的简称,是美国EDI公司(Engineering Dynamic INC.)的产品,是基于有限元技术的仿真平台,是为海洋平台提供结构分析的一套软件,广泛应用与海洋平台结构设计和分析,功能强大。可进行静力学分析、非线性塑性分析、动态分析以及海上安装和运输分析等。最早起源于航空航天技术及其程序代码,现已发展成为当今海事结构设计分析中应用最广泛的软件系统,可作为从事海洋石油平台及导管架结构分析的专业性软件,广泛应用于海洋平台结构设计和分析,功能强大。可进行静力学分析、非线性塑性分析、动态分析以及海上安装和运输分析[2-4]等。

根据LNG核心处理模块结构特点,采用梁系刚架结构模拟LNG核心处理模块,并建立整体模型。基于结构专业图纸,根据LNG核心处理模块主结构的特点,以LNG核心处理模块几何中心位置为SACS梁系模型中相应的坐标原点,在SACS中建立几何模型框架体系。

本文利用SACS软件模拟了114-PAU-002 模块第5层甲板片在吊装运输过程中的变形。在设备安装就位后以及吊装运输过程中甲板片各杆件变形均在CSP材料性能中所给出的形变极限值范围内。

设备就位后以及吊装运输过程中各工况下,第5层各节点X、Y方向变形值可以得出变形较大杆件的伸长率,小于材料破裂时的伸长率(1.07% 和2%),如表3所示。

表3 结构变形表

4 防开裂控制措施

防冷飞溅油漆开裂可根据施工方法,施工环境以及结构吊装运输优化进行控制。按照材料供应商指南并通过实验选择适宜的方法进行施工,具体施工顺序为:表面处理,喷涂底漆,采用喷涂或馒涂的方式喷涂防冷飞溅油漆,如有必要安装加强网。适宜的施工环境对防冷飞溅油漆的成功涂覆至关重要,因此,只有当周围环境条件在以下参数范围内,方可进行防冷飞溅油漆的涂覆:空气温度不低于10 ℃,相对湿度不高于85%,表面温度至少高于露点温度3 ℃。编制甲板片吊装运输方案时,对吊点位置进行优化,使甲板片变形尽量小,以达到控制防冷飞溅油漆的开裂。

5 结束语

利用SACS软件模拟了防冷飞溅油漆区域结构在吊装运输过程中的变形,通过分析防冷飞溅油漆区域结构的形变值,并与CSP材料性能中所给出的形变极限值进行比较,可知CSP开裂与吊装和运输过程相关性较小。需通过施工方法,施工环境以及结构吊装运输优化等方面控制防冷飞溅油漆的开裂。

[1] 郭俊广,夏春燕,余伟.亚马尔LNG项目开辟中俄能源合作蹊径[J].国际石油经济,2014(10):48-52.

[2] 艾志久,王浚璞,李旭志,等.基于SACS的海洋固定平台地震响应分析[J].中国海洋平台, 2008,23(4):23-26.

[3] 王浚璞, 艾志久,李旭志,等.基于SACS的海洋平台疲劳可靠性分析[J].石油矿场机械,2008,37(9):24-27.

[4] 梅华东,尹汉军,王晓蕾,等.大型组块安装设计技术[J].中国海洋平台, 2013,28(1):12-17.

Cold spill protection paint crack after erecting of a foreign Liquefied Natural Gas(LNG),core module in the Arctic region. This paper using SACS software analyzed the transmutation of the structure members in the cold spill protection paint area during hoisting and transportation.Compared the simulation results with cold spill protection paint deformation limit. It is found that there is little correlation between cold spill protection paint cracking and the structure hoisting and transportation.

LNG; SCAS; paint; crack

谷学准(1981-),男,山东阳谷人,工程师,硕士,主要从事海洋工程加工设计工作;张敬(1983-),女,山东阳谷人,讲师,博士,主要从事海洋结构物研究工作。

TE94

10.13352/j.issn.1001-8328.2017.03.013

2017-01-20