30CrMnSiA合金钢3种涂层体系耐蚀性研究

2017-06-08赵连红金涛刘成臣何卫平王浩伟

赵连红,金涛,刘成臣,何卫平,王浩伟

30CrMnSiA合金钢3种涂层体系耐蚀性研究

赵连红,金涛,刘成臣,何卫平,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

目的研究西沙海洋环境下30CrMnSiA合金钢三种(C1,C2,C3)涂层体系的耐腐蚀性能。方法在西沙海域环境开展30CrMnSiA合金钢三种涂层的自然暴晒实验,暴晒实验时间为3年,分别通过测试光泽度、色差、电化学阻抗值等手段检测腐蚀状况来研究腐蚀特点。结果三种涂层的光泽度和色差随着时间的增长逐渐减少,暴晒后三种涂层的光泽度和色差相差不大,但三种涂层检测的电化学阻抗值相差很大,且C1涂层阻抗值明显大于C2和C3涂层。结论 C1涂层体系相较于C2和C3两种涂层体系有更高的耐腐蚀性能。

30CrMCSiA合金钢;涂层体系;光泽度;色差;电化学阻抗;耐蚀性

飞机长期服役在高温、高湿、高盐的海洋环境中,飞机结构部件在高湿热、高盐雾、湿热交替的环境中极易发生腐蚀[1—3]。飞机结构部件腐蚀后大大减小结构件的强度、刚度性能,诱发结构裂纹扩展,造成飞机不稳定性和不安全性[4—5]。30CrMnSiA合金钢等材料作为飞机常用的材料,在海洋环境中,材料表面采用防护体系以提高材料的抗腐蚀性能。为研究30CrMnSiA等几种材料及其防护体系的抗蚀性能,开展30CrMnSiA材料几种防护体系的海洋环境暴晒试验。目前国内针对防护体系开展了一些加速腐蚀试验研究[6],但仍缺少30CrMnSiA不同涂层防护体系在海洋环境下的耐蚀性研究,且目前研究防护体系多采用简单的色差、失光率来进行检测,不能够准确、有效地研究防护体系的耐蚀性。

文中依据飞机服役的西沙海域环境,开展了30CrMnSiA合金钢不同涂层防护体系的海洋环境暴晒试验,采用色差、失光率、电化学阻抗谱分析法[7—8]比较30CrMnSiA等三种材料及其防护体系的抗腐蚀性能,为飞机材料及其防护体系的选取提供支撑。

1 海洋环境暴露试验

1.1 试验件及试验件条件

30CrMnSiA合金钢试验件采用平板试样,试验件尺寸为80 mm×40 mm×3 mm(见图1),其化学成分(质量分数)为:C 0.28%~0.34%,Si 0.9%~1.20%,Mn 0.80%~1.10%,Cr 0.80%~1.10%,S <0.025%,P <0.025%,Cu <0.025%,Ni <0.030%,Fe 余量。有镀镉、镀锌、钝化几种表面处理方式,主要用于飞机的紧固件、轴、齿轮等部件,文中30CrMnSiA试验件有3种防护体系,即C1,C2,C3三种涂层。

C1涂层:表面处理采用镀铬钝化,涂层体系的内表面喷涂H06-27底漆(15~25 μm),外表面喷涂S04-61面漆(40~50 μm)。

图1 涂层平板试验件

C2涂层:表面处理采用镀铬钝化,涂层体系的内表面喷涂H61-83底漆(15~25 μm),外表面喷涂H61-32面漆(40~50 μm)。

C3涂层:采用镀锌钝化除氢表面处理,镀锌厚度为12~18 μm,涂层采用TS70-60防腐底漆(15~25 μm)和TB06-9+TS96-71蒙皮面漆(40~50 μm),30CrMCSiA试验件的涂层见表1。

试验选择在西沙海域环境开展外场暴露试验,试验周期为3年。综合考虑西沙海洋环境的高温、高湿、高盐和强太阳辐射等恶劣环境是军用飞机在沿海服役环境面临的最严酷挑战,能够真实反应飞机涂层在海洋腐蚀环境下的耐腐蚀性能,同时能为实验室加速环境试验提供参考借鉴,具有典型性和代表性。

表1 30CrMnSiA试验件涂层体系及清单

1.2 试验检测设备

利用HP-200色差仪对试验件涂层在腐蚀环境下的老化情况进行定量化表征。其主要性能指标为:有效测量口径(照明口径)为8 mm,标准偏差为0.08以内。

利用SHEEC光泽度计对试验件涂层在腐蚀环境下的老化情况进行定量化表征。其主要性能指标:波长范围为 2.9 nm,焦距为300 mm,测量范围(0~100光泽单位),外形尺寸为73 mm×155 mm×48 mm,主要测量试验件涂层的光泽度变化。

电化学阻抗谱测量采用CS3500电化学测量系统(武汉科斯特仪器公司),激励信号为幅值10 mV的正弦波信号,测量频率为105~10-1Hz。电化学采用三电极工作体系,如图2所示,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极表面积为2 cm2。所有电化学阻抗谱测试均在3.5%Nacl溶液中进行。3.5%Nacl溶液事先浸泡试验件,采用Zview软件处理实验数据拟合得出曲线[8]。

2 结果与讨论

三种涂层形式的30CrMnSiA试验件(C1,C2,C3)在西沙试验站开展3年的暴晒试验,每年暴晒试验结束收回5件。对暴晒完的试验件进行色差和失光率等腐蚀形貌检测和电化学阻抗检测,通过色差仪和光泽度计检测试验件1,2,3年的色差数据和失光率数据及描述腐蚀形貌。通过电化学阻抗试验装置在3.5%NaCl溶液中将暴晒3年的试验件浸泡5天后测试电化学阻抗值。

2.1 色差、失光率检测结果

在西沙试验站开展了36个月的自然环境试验。包括初始拍照在内,共进行了8次拍照,分别是初始、暴露3,6,9,12,18,24,36个月。检测记录参照GB/T 1766—2008对涂层的老化进行评级。主要从涂层的光泽度、色差Δ*、涂层阻抗值三个方面来评价涂层的破坏情况。结合本项目试验的具体情况,以变色、开裂、起泡、剥落等方面来进行外观描述。表2、表3、表4分别为30CrMnSiA试验件三种(C1、C2、C3)涂层在1,2,3年的色差、失光率检测结果。

表2 30CrMnSiA试验件C1涂层外场暴晒试验结果

表3 30CrMnSiA试验件C2涂层外场暴晒试验结果

表4 30CrMnSiA试验件C3涂层外场暴晒试验结果

30CrMnSiA试验件三种涂层在外场暴晒3年中,腐蚀情况趋势一致,在暴晒第1年都表现出变色和失光,在第2年、3年出现了起泡开裂脱落和生锈等腐蚀现象。其中,试验件在暴晒第1年到第2年间,试验件的变色和失光程度严重,在第2年到第3年间起泡脱落粉化严重。3种涂层的色差和光泽度的趋势详见图3。

图3 30CrMnSiA试验件3种涂层外场暴晒试验光泽度和色差

2.2 电化学阻抗值检测结果

30CrMnSiA试验件的三种涂层在外场暴晒试验之前对其阻抗值进行测试,分别在3.5%NaCl溶液浸泡5天后进行电化学阻抗谱检测。分别就涂层的阻抗lg值、||值和相位角进行检测,得到了30CrMnSiA试验件三种涂层的Nyquist图谱,见图4。

经过3年外场暴晒试验的试验件,在3.5%NaCl溶液浸泡5天后进行电化学阻抗谱检测。分别就涂层的阻抗lg值、||值和相位角进行检测,图5、图6、图7分别给出了30CrMnSiA试验件三种涂层的Nyquist图谱。从涂层的电化学阻抗检测结果得知,阻抗谱主要表现为单一容抗弧,这与电极/电解质界面性质的不均匀性以及界面电容的介质损耗相关。实际测量的高阻体系阻抗谱曲线在低频区较为稳定,高频区出现了少量的杂散点。这是由于涂层阻抗值过高,导致通过的电流极小,超出了监测极限,因而出现了较大幅度的振动。

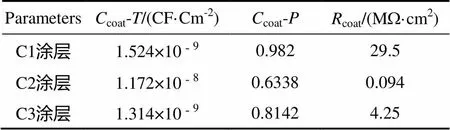

根据三种涂层阻抗谱具有单容抗弧的特点,利用Zview软件进行阻抗谱拟合,建立了相应的高阻涂层的等效电路。三种涂层的等效电路图模型一致,涂层的阻抗值比较大,而电容值为很小的隔绝层,依据可以忽略电容coat对阻抗的影响,根据文献[8]的分析思路得出解析结果,见表5。其中s为溶液电阻,coat表示双电层电容,coat表示电荷转移电阻。

表5 电化学阻抗谱参数

2.3 耐腐蚀性能对比分析

通过对C1,C2,C3三种涂层3年的海洋环境暴晒试验,对比三种涂层的初始阻抗值(见图4)与3年暴晒后的阻抗值(见图8),分别从光泽度、色差、电化学阻抗等三方面分析耐腐蚀性能,分析结果一致。三种涂层的耐蚀性能由弱到强依次:C2 1)采用光泽度、色差、电化学阻抗方式检测3年海洋暴晒试验件的腐蚀情况,检测分析与实验结果一致。光泽度和色差能有效直观地反映三种涂层的变化趋势,通过电化学阻抗定量评估了三种涂层的耐蚀性,理论分析腐蚀成因,保证了实验数据的有效性和准确性。 2)针对三种涂层腐蚀外观形貌相差不大的情况,电化学阻抗的测试能够有效弥补光泽度和色差无法评估涂层耐腐蚀性能的问题,电化学阻抗能够定量分析三种涂层的耐腐蚀性能。耐腐蚀性能由弱到强依次为:C2涂层 3)通过评估分析30CrMnSiA合金钢三种涂层体系耐腐蚀性能,能够有效指导军用飞机在西沙海洋环境下防腐蚀涂层体系的选用。 [1] 曾军, 沈平. 浅谈腐蚀疲劳对飞机零件的破坏[J]. 试验技术与试验机, 2000, 15(5): 235—237. [2] 马少华, 回丽, 周松, 等. 腐蚀环境对预腐蚀铝合金腐蚀疲劳性能的影响[J]. 材料工程, 2015, 20(2): 125—129. [3] 陈跃良, 卞贵学, 郁大照, 等.腐蚀环境下飞机结构疲劳全寿命评估模型[J]. 机械工程学报, 2012, 15(2): 45—47. [4] DOLLEY E J, LEE B, WEI R P. The Effect of Pitting Corrosion on Fatigue Life[J]. Fatigue and Fracture of Engineering Materials and Structures, 2000, 23: 555—560. [5] 刘文珽, 李玉海, 贾国荣. 腐蚀条件下飞机结构使用寿命的评定与监控[J]. 北京航空航天大学学报, 1996, 22(3): 259—263. [6] 刘文珽, 李玉海, 陈群志, 等. 飞机结构腐蚀部位涂层加速试验环境谱研究[J]. 北京航空航天大学学报, 2002, 28(1): 109—112. [7] 冯驰, 黄运华, 申玉芳. 6061铝合金与30CrMnSiA结构钢在模拟工业-海洋大气环境下的电偶腐蚀防护[J]. 中国有色金属学报, 2015, 15(7): 157—161. [8] 金涛, 何卫平, 廖圣智. 2024-T62铝合金涂层外场腐蚀环境下电化学性能研究[J]. 装备环境工程, 2016, 13(2): 8—12. Corrosion Resistance of 3 Coating Systems for 30CrMnSiA Alloy Steel ZHAO Lian-hong, JIN Tao, LIU Cheng-chen, HE Wei-ping, WANG Hao-wei (Aviation Key Laboratory of Science and Technology on Structural Corrosion Prevention and Control, China Special Vehicle Research Institute, Jingmen 448035, China) Objective To study the corrosion resistance performance of 3 coating systems (C1, C2, C3) of 30CrMnSiA alloy steel under Xisha marine environment.MethodNatural exposure experiments for three coating systems of 30CrMnSiA alloy steel were carried out in Xisha marine environment. The exposure time of experiment was 3 years. Corrosion characteristics and corrosion conditions were tested by measuring the gloss, color difference and electrochemical impedance value.Results The gloss and chromatic aberration of the three coatings decreased gradually with the time increase. The gloss and color difference of the three coatings after exposure were not very different. But the electrochemical impedance values of the three coatings were very different. The impedance value of C1 coating was significantly larger than those of the C2 and C3 coatings. Conclusion C1 coating system has higher corrosion resistance compared with C2 and C3 two coating systems.. 30CrMnSiA alloy steel; Coating system; gloss; color difference; electrochemical impedance; corrosion resistance 10.7643/ issn.1672-9242.2017.03.013 TJ07;TG174.461 A 1672-9242(2017)03-0065-06 2017-02-08; 2017-02-17 赵连红(1988—),男,湖北荆门人,工程师,主要研究方向腐蚀环境航空航天材料损伤行为。3 结论