机载电子系统铝合金冷板-冷却液腐蚀性研究

2017-06-08王英芹何卫平

王英芹,何卫平

机载电子系统铝合金冷板-冷却液腐蚀性研究

王英芹,何卫平

(结构腐蚀防护与控制航空重点实验室,湖北 荆门 448035)

目的 可靠表征机载电子设备液冷系统中铝合金冷板在其使用环境下(冷却液介质中)腐蚀程度与时间的关系,为确定其使用寿命及对其进行腐蚀防护与控制提供技术支持。方法 根据飞机液冷系统冷板的服役环境特点,开展铝合金冷板冷却液恒温浸泡试验和冷却液恒温冲刷试验,观察试验件宏观和微观状况,采用最大蚀坑深度值的变化进行腐蚀程度的量化表征。结果 恒温浸泡试验120天,试验件宏观和微观腐蚀形貌,以及蚀坑深度均无明显变化;冲刷试验320 h,试验件宏观腐蚀形貌无变化,微观腐蚀形貌轻微加重,蚀坑深度平稳增加。结论 浸泡和冲刷试验结果对比得出,高速冲刷的冷却液因杂质累积、成分挥发等导致性能变化,加速铝合金冷板的腐蚀。

冷却液;冲刷;蚀坑深度

随着现代飞机性能指标的越来越高,机载电子设备的集成度也越来越高,电子设备的工作稳定性和可靠性很大程度上取决于其环境条件。环境温度的升高和波动,以及水合沙尘的进入都会使设备的可靠性降低[1—2]。为保证机载电子设备的“五性”(可靠性、维修性、保障性、测试性、安全性)要求,选择合适的散热方式十分重要[3]。飞机的液冷系统可以解决大功率、高热流密度机载电子系统的散热问题[4],能改善电子设备组件可靠性,减少维护费用[5—6]。液冷技术比空气冷却效率高出100~2000倍,在众多的液冷方式中,微通道液冷冷板的换热性能好,散热能力最强[7]。液冷冷板中的冷却液由水、防冻剂、添加剂三组分组成[8]。65号乙二醇型冷却液是用乙二醇作为防冻剂,并添加少量抗泡沫、防腐蚀等综合添加剂配置而成[8]。这种冷却液具有沸点高、泡沫倾向低、降温性能好、防腐和防垢等特点,是一种较为理想的冷却液[8—9]。然而,65号冷却液中虽然添加了缓蚀剂呈弱碱性,但在使用过程中会不断酸化,酸化后将会对铝合金冷板有很强的腐蚀性[10]。

某型飞机机载电子任务舱系统液冷部分中的铝合金冷板为薄壁机加零件,通过焊接方法将冷板的槽板和盖板焊接而成,然而槽板和盖板的接触面不可能完全焊合,必定留有一定缝隙。铝合金冷板实际应用一段时间后,易发生均匀腐蚀(点蚀)和磨蚀。若点蚀严重还将导致冷却液的渗漏。因此,研究铝合金冷板在冷却液介质腐蚀环境下的腐蚀特性为确定其使用寿命及对其进行腐蚀防护与控制有十分重要的意义。

1 试验

1.1 试验件

试验件为某型飞机机载电子任务舱系统液冷部分中的冷板模拟件,材料为铝合金6061,无表面防护,因微通道的加工限制,试件表面划痕较多。试验介质为65号冷却液。冷板分为槽板和盖板,本试验内容仅针对槽板。冷板试验件完全模拟实际液冷冷板的内部微通道,试验件尺寸为190 mm×100 mm× 20 mm,微通道深度为2 mm,最窄通道间隙1.5 mm,具体结构如1所示。

根据实际应用中冷板在冷却液中的腐蚀损伤特点,分别开展下面两项试验:铝合金冷板冷却液恒温全浸试验,用于模拟机载设备关闭工况;铝合金冷板冷却液冲刷试验,用于模拟机载设备运行工况。试样详情见表1。

表1 试样详情

1.2 试验设备

采用恒温水浴箱进行冷板冷却液恒温浸泡试验。采用恒温水浴箱和水泵进行冷板冷却液冲刷试验。

1.3 试验方法

1.3.1 试件清洗及初始性能检测

试验件在试验前必须按喷水冲洗—丙酮擦洗—水浸洗—干燥的流程充分清洗,不得使用侵蚀试件的磨料或溶剂以除掉油污、尘垢、油脂等。清洗后的试验件在恒温干燥箱中烘干或者在室温下采用稳定风速吹干,放在干燥器皿中短期保存(避免造成二次污染),等待检验及试验。试验件清洗后及整个试验过程中,不允许用手直接触摸。

试验件清洗完成后进行初始性能检测,记录检测结果。初始性能检测项目见表2。

表2 初始性能检测内容

1.3.2 恒温全浸试验

铝合金冷板清洗及初始性能检测完成后,完全浸入恒温水浴箱中的冷却液中,开始恒温全浸试验,冷却液温度为(65±2)℃。每隔一段时间将铝合金冷板从水浴箱内取出,在室温环境下自然干燥或热风吹干后,按初始性能检测项目检查试件腐蚀情况,并对可量化的表征量(如腐蚀坑深度)测试、采集相应数据并准确记录,然后将冷板放入水浴箱内继续试验。及时添加冷却液,保证试件完全浸入冷却液中。试验周期为120天。

1.3.3 冲刷试验

铝合金冷板清洗及初始性能检测完成后,置于恒温水浴箱内冷却液上方,冷却液恒温(65±2)℃。采用水泵抽取冷却液循环冲刷铝合金冷板,冲刷速度为30 L/min,平角冲刷,如图2所示。每隔一段时间将铝合金冷板从水浴箱内取出,在室温环境下自然干燥或热风吹干后,按初始性能检测项目检查,并对可量化的表征量(如腐蚀坑深度)测试、采集相应数据并准确记录,然后置于水浴箱上继续试验,试验周期为320 h。及时添加冷却液,保证水泵的进水管完全浸入冷却液中。

2 结果与分析

2.1 试样质量变化情况

对全浸试件和冲刷试件进行了质量跟踪测量,结果显示,两件试验件试验前后质量均无变化。

2.2 目视检测

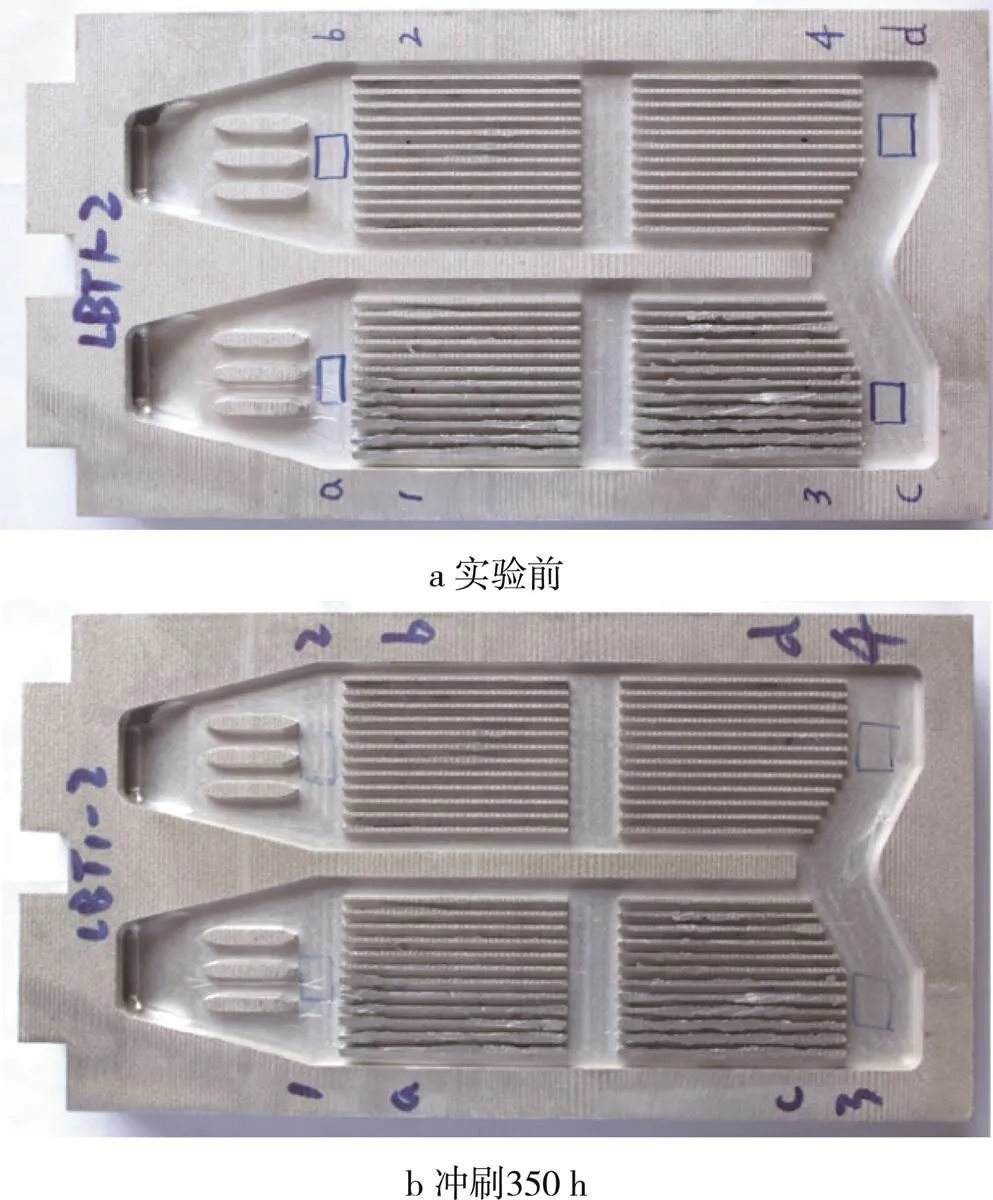

试件取出干燥后进行了目视检查,发现试件在色泽、光泽、点蚀、剥蚀、开裂、划痕方面均无明显变化,试件试验前后情况对比如图3和图4所示。试验后试件表面因冷却液中污物沉积而模糊。

图4 冲刷试验前后试样情况对比

2.3 腐蚀形貌

对试验件考核区域的微观腐蚀形貌进行了检测。每件试样共8个检测点,下面选出检测点中典型微观形貌进行具体分析。

1)恒温全浸试验件检测点c:如图5所示,图5a为初始微观形貌,可以观察到有一显著加工刮痕,刮痕周围存在大量划痕及点蚀,这些均为加工粗糙所致,可定义为原始腐蚀源。经历120天、(65±2)℃恒温冷却液浸泡后(见图5d),刮痕、划痕及点蚀大小、形貌、数量均无明显变化。根据此现象分析,原因可能是冷却液短时间内对铝合金材料的无腐蚀作用或腐蚀作用甚微。因为冷却液本身有防腐作用,使用周期较长,长期使用pH值才会发生变化。

2)冲刷试验件检测点2:如图6所示,图6a为初始微观形貌,可以观察到试样表面存在很多点蚀、多条微裂纹及加工划痕等组成的原始腐蚀源。试验件经历(65±2)℃冷却液320 h的冲刷腐蚀后,由图6中长方形区域对比观察发现,裂纹宽度明显变深;椭圆区域对比观察发现,点蚀数量及面积在以略微明显的趋势增加。造成此现象的原因分析如下,冷却液经长时间循环冲刷后,里面富含各种从试验件表面微切削下的微小颗粒或粉碎性杂质,这些颗粒和杂质又充当切削工具,在冲刷作用下进一步进行微切削,将新鲜的金属表面完全暴露在流动的冷却液介质中,从而加速了冲蚀作用[11—12]。鉴于恒温浸泡试验微观形貌的结果特点得出,冲刷试验件的损伤以磨损占主导地位,冷却液的腐蚀为辅。

2.4 蚀坑深度

通过对试验件考核区域微观腐蚀形貌的蚀坑进行深度测量,分别记录每个检测点的最大蚀坑深度,取平均值后绘制出试验件的平均蚀坑深度随试验时间的变化情况,如图7所示。

由图7a可以看出,恒温全浸试验后,试验件检测点平均蚀坑深度虽有波动(20天时的试验数据异常偏高,可评定为异常数据不予考虑),但基本都在29 μm上下波动,且波动幅度不大,无明显升高趋势。从图7b可以看出,冷却液冲刷试验后试验件检测点平均蚀坑深度有轻微升高趋势,从初期26.5 μm上下波动,平缓升至29.5 μm后上下波动。

a 恒温全浸试验

b 冲刷试验

图7 试件平均蚀坑深度

通过上述分析得出,恒温全浸试验件蚀坑深度无明显变化,冲刷试验件蚀坑深度平稳缓慢增加,这与腐蚀形貌的分析结果相一致。

2.5 冷却液

由于试验用恒温水浴箱无法做到完全密封,试验过程中冷却液挥发较快,需要及时添加至所需量。试验前后对冷却液的外观进行了目视观察,发现冷却液由橙黄色均匀透明无杂质液体,变为黄褐色半透明有杂质的液体(有悬浮物),浸泡试验的恒温水浴箱底部有轻微的沉淀物。试验中冷却液循环使用,其中水、乙二醇等成分较易挥发,其他不宜挥发成分及冲刷微切削产生的固体粒子却得到了累积,造成冷却液的性能发生变化,并且冲刷磨损的固体粒子增多,这样的冷却液将促进试验件加速腐蚀和磨损。

3 结论

针对某型飞机机载电子任务舱系统液冷部分中的冷板腐蚀情况,进行了冷板模拟试验件冷却液的恒温浸泡和恒温冲刷试验。为保证试验数据的可靠性,每件试验件规定了8个固定检测点,对试验件的质量、宏观腐蚀情况、微观腐蚀形貌和平均蚀坑深度等进行了跟踪记录、分析。通过对试验结果的对比及分析得出如下结论。

1)试验件经冷却液恒温全浸试验后,质量、宏观腐蚀情况无变化,微观腐蚀形貌和平均蚀坑深度无明显变化。

2)试验件经冷却液恒温冲刷试验后,质量、宏观腐蚀情况无变化,微观腐蚀形貌和平均蚀坑深度显示冷板的腐蚀程度在平稳缓慢加重。

3)对比恒温全浸试验和恒温冲刷试验结果得出,高速冲刷的冷却液因杂质累积、成分挥发等更具腐蚀性,以磨损为主、腐蚀为辅,加速对铝合金冷板的腐蚀磨损。

综上所述,机载设备关闭工况下,65号冷却液对铝合金冷板的腐蚀作用不强。当机载设备运行、冷却液在液冷系统中循环流动时,将带动其中累积的微切削下的固体粒子等充当切削工具,加速对冷板的冲刷腐蚀作用。因此建议从在液冷循环系统中增加过滤装置减少杂质和定期清洗液冷系统并更换全部冷却液两方面来提高冷板的防腐蚀性能,延长冷板的使用寿命。

[1] 飞机设计手册总编委会. 飞机设计手册第15册生命保障和环控系统设计[M]. 北京: 航空工业出版社, 1999.

[2] 张娅妮, 陈菲儿, 田沣. 机载电子设备冷却散热技术的发展[J]. 航空计算技术, 2012, 42(4): 113—116.

[3] 邸兰萍, 董伟. 机载电子设备维修性与维修保障策略的探讨[J]. 装备制造技术, 2014(12): 66—68.

[4] 朱春玲, 宁献文. 用于大功率电子设备的新型液冷环控系统的研究[J]. 南京航空航天大学学报, 2005, 37(2): 203—207.

[5] 封卫忠. 基于差压法的飞机液冷系统冷却液流量测量[J]. 计量学报, 2014, 35(3): 248—251.

[6] SAE, AIR1811 Liquid Cooling System[S].

[7] 杨冬梅, 徐德好. 液冷冷板的研究[J]. 电子机械工程, 2006, 22(1): 4—6.

[8] 程震, 彭冲. 冷却液的种类、功能特点及使用[J]. 汽车应用, 2015(3): 25.

[9] 吕红涛. 电子设备散热技术探讨[J]. 电子机械工程, 2011, 27(5): 8—11.

[10] 袁相勇, 慎利峰. 机载液冷系统总体设计及优化[J]. 中国机械, 2014(15): 213—216.

[11] 姜晓霞, 李诗卓, 李曙. 金属的腐蚀磨损[M]. 北京: 化学工业出版社, 2003.

[12] 马颖, 任俊, 李元东, 等. 冲蚀磨损研究进展[J]. 兰州理工大学学报, 2005, 31(1): 21—25.

Corrosion Resistance of Aluminum Alloy Cold Plate- Cooling Liquid in Airborne Electronic System

WANG Ying-qin, HE Wei-ping

(Key Laboratory of corrosion protection and control of aviation technology, Jingmen 448035, China)

Objective To reflect the relationship between the corrosion degree and the time of the aluminum alloy cold plate which is used in the cooling system of airborne electronic equipment reliably and provide technical support for the corrosion prevention and control for determination of the service life. Methods Constant temperature immersion test and scour test of aluminium alloy cold plate in constant temperature coolant according to the service environment characteristics of cold plate in the aircraft liquid cooling system to observe macro and micro morphology of specimen. Change of maximum pit depth was adopted to complete quantitative characterization of corrosion degree. Results After immersion experiment at constant temperature for 120 days, there was no significant change observed on macro and micro corrosion morphology as well as pit depth; after scour experiment for 320 hours, the macroscopic corrosion morphology had no change, the micro morphology of corrosion slightly increased, the corrosion pit depth increased steadily. Conclusion Based on comparison of the results of immersion and scouring tests, high speed flush coolant accelerates the corrosion of aluminum alloy plate by impurities accumulated and volatile component performance change.

coolant; erosion; corrosion pit depth

10.7643/ issn.1672-9242.2017.03.009

TJ07; TG174

A

1672-9242(2017)03-0047-05

2016-09-11;

2016-10-09

王英芹(1984—),女,湖北荆门人,硕士,工程师,主要从事飞机结构防腐蚀细节设计。