断路器轴销断裂机理分析

2017-06-07周海雄胡永辉

周海雄,胡永辉

断路器轴销断裂机理分析

周海雄,胡永辉

(河南平高电气股份有限公司,河南平顶山467001)

某断路器的操作过程中发生40Cr轴断裂,从断口分析、化学成分分析、硬度检测、金相分析等对轴断裂的原因进行分析。结果表明:轴针端部盲孔过渡弧曲率半径偏小,加工粗糙程度大而造成的应力集中,是销轴发生断裂失效的重要的外部因素;同时轴针端盲孔的过渡圆弧性能偏低,工作中造成应力集中,并萌生疲劳裂纹源,裂纹不断扩展,最终导致了低周疲劳断裂。

轴销;引力集中;低周疲劳断裂

某断路器在操作过程中,轴销发生断裂,断裂口距离母接头的密封面大约为:内侧25 mm,外侧45 mm.轴销规格为250 mm×4500 mm;断裂端部加工一125 mm×300 mm的盲孔,壁厚度62.5 mm,壁端面均匀分布6个21 mm×50 mm的螺栓孔,螺栓孔内螺纹加工长度约为33 mm,通过对螺栓孔内螺纹受力情况分析,推断出螺栓输入轴销的作用长度约为25 mm左右,图纸显示该断路器轴销为40Cr钢材质,其加工工艺流程为:(1)钢坯锻造280mm的圆钢;(2)粗车266 mm(粗车部位);(3)调质处理;(4)精加工成型。为确定断路器轴断裂原因,以避免再次发生类似故障,本文用物理和化学测试和分析方法对轴销的断裂的原因进行分析。

1 理化分析

1.1 化学成分分析

在轴销上截取一段作为实验的一组试样,图1为断裂轴照片,用德国OBLFGS-1000型光谱仪按照GB/ T4336-2002标准方法进行分析,详细结果见表1,可以确定断路器材料的化学成分符合40Cr刚GB/T3077-1999标准的规范要求。图2为断路器内部结构。

图1 断裂轴

表1 化学成分分析结果

图2 断路器内部结构

1.2 断口的宏观观察

断路器轴销断裂位置距离母接头密封面大约为内侧25 mm,舷外45 mm处,断裂口整体呈倾斜状,并且是由外圆周向内部倾斜,断口区域可以分为裂纹源区、裂纹扩大和瞬间断裂区。裂纹位于端部盲孔根部的R处,断裂位置周围明显可见疲劳扩展贝纹线,初始扩展贝纹线距离比较小,然后间距显著扩大,说明轴销疲劳扩展的瞬间的拉力极大;疲劳条纹间距大,根据以上分析该断路器应该属于高应力低疲劳的断裂。图3显示:断裂表面局部区域摩擦痕迹明显、磨损显著,表明断裂前该轴受到很大的往复拉伸负载。从图4可以看出,瞬间断裂区占整个断开的45%左右,从内到外呈30°不规则斜锥形态,为受比较大的拉伸负载所致。

图3 断口照片(未经超声波清洗)

图4 断口照片(超声波清洗后)

1.3 硬度测试

由于断路器轴销的长度不足,不能进行拉伸试验,所以就在断开附近取样进行了硬度测试,靠外壁的瞬时区域的硬度为309 HBW,距离裂纹源10 mm处硬度271 HBW、裂纹源头处硬度257 HBW,查阅GB/T1172-1999年《黑色金属硬度强度换算值》,可以算出三个检测部位分别的抗拉强度分别为:1 040 MPa、910 MPa和865 MPa,断裂处抗裂强度远低于设计图纸要求(要求Rm≥935 MPa)。

1.4 金相检验

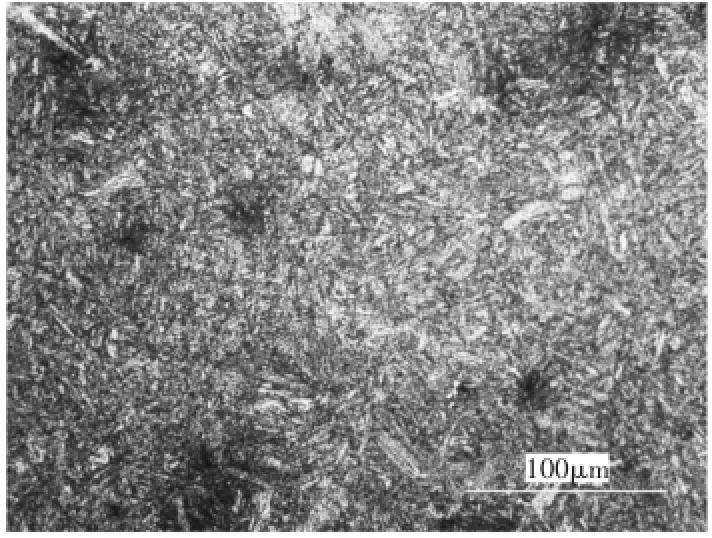

在轴销处取样利用金相显微镜观察高倍形态,对断裂的轴销进行横向取样,进行低浓度酸浸泡试验,如图5所示,有点状偏析,再进行同一批次的轴( DS099109J0909)纵向取样,如图6所示有很多明显的发纹。对样本进行金相试验,基体组织为回火索氏体,但明显显示马氏体位相,晶粒度级别约为4.5级,如图7所示。渗氮层基本正常,如图8所示。化合物层的厚度约为2~4μm,渗氮层(化合物层+扩散层)深度约120~130μm,高于图纸的数据值,经过硬度法测量结果相同。

图5 横截面酸浸照片点状偏析

图6 纵截面酸浸照片明显发纹

图7 横截面金相心部组织基体仍保持马氏体位相

图8 横截面金相渗氮层厚约120μm

2 分析和讨论

断路器轴销在工作中受到拉伸和挤压2个方向的力,主要是受到拉伸方向的力;断裂位置距母接头密封面约为内侧25 mm,外侧45 mm.从以上的物理和化学试验结果表明,化学成分已满足轴销的GB /T3077-1999年钢结构的质量要求标准,瞬间断裂带的力学性能符合设计,但断裂位置和裂源附近力学特征的测试数值明显低于设计要求,说明材料在断裂位置的性能表现不佳。出问题的轴销断口整体呈斜坡状,且外圆向内孔壁倾斜,裂痕源位于轴销端部盲孔根部的R处,裂纹源周围可见明显疲劳扩展贝纹线,起始的扩展贝纹线间距较小,而且后间距明显扩大,瞬间断裂区域面积占整个断口的45%,由内侧向外侧呈30°不规则斜锥面形态,说明该轴销疲劳扩展度以及断裂时的拉应力极大,存在很多小范围的区域断口摩擦磨损现象,说明断裂的轴销在使用过程中受到的拉伸载荷很大,在疲劳裂纹产生后便迅速发生失衡断裂[1]。

裂源区发现很多的疲劳台阶,说明R角区域有较大应力集中现象。从结构角度分析,R角处为轴销较最薄弱位置,圆弧过度半径较小,较小的倒角在使用过程中容易产生较大应力集中。通过扫描电镜分析,轴销R角处加工精度不够,有明显的缺陷,加上R处附近有很多非金属夹杂物,有明显的成分缺陷,且R角处附近还有一些非金属夹杂物聚集,以上缺陷破坏了金属的连续性,在工作过程中受力,因为运动受阻导致大量的错位堆积,所以该位置容易形成应力集中;应力集中不断的堆积,当应力强度超出材料强度所承受的范围时产生疲劳裂纹源,在交变应力作用下裂纹源不断扩展,当纹扩展到整个横截面导致断裂处无法承受其工作应力,即当工作应力高于材料的抗疲劳强度时产生疲劳性断裂[2]。

此外,材料显微组织及强度分析结果显示,断裂轴销R角处位于淬火组织转化完全与不完全临界区域,为组织应力大、材料强度逐渐减弱区域。同时由于此处还有很多非金属夹杂质,也是引发材料性能降低的主要因素。

3 结论和建议

由于断裂轴销端部盲孔的过渡圆弧曲率半径偏小,加工不够精细,而引发引力集中,是轴销发生断裂的重要外部因素;同时轴销端部盲孔过渡圆弧处大量聚集非金属夹杂物和加工材料使加工工序不当,导致轴销端部盲孔过渡圆弧R处各项性能降低,工作时在非金属杂质较聚集的盲孔过渡圆弧区域引起较大引力集中,而产生疲劳裂纹源,随着轴销工作在拉伸载荷作用下裂纹不断扩大,最终导致低周疲劳断裂[3]。

建议如下:(1)增加R角位置倒角,提高R角处加工精度,以减少应力集中;(2)调整加工工序,提高抗疲劳强度;(3)提高材料的纯度。

[1]胡世炎.机械失效分析手册[M].成都:四川科学技术出版社,1998:135.

[2]上海交通大学《金属断口分析》编写组.金属断口分析[M].北京:国防工业出版社,1979:56.

[3]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:26-32.

Circuit Breaker Shaft Pin Fracture Failure Mechanism Analysis

ZHOU Hai-xiong,HU Yong-hui

(Henan Ping Gao Electric Limited by Share Ltd.,Pingdingshan Henan 467001,China)

A 40 cr shaft pin broke when a type of circuit breaker was running.The research of the reasons for the fracture,which was based on the fracture of shaft pin,its chemical composition,its hardness testing and metallographic examination method,found that the most important external factors were excessively small holes transition arc R and the gravity concentration caused by roughness in processing.At the same time,the needle side blind holes transition arc performance on the low side,gravity concentration from work,and initiation of fatigue crack source expanding crack,eventually led to the low cycle fatigue fracture.

shaft pin;gravity concentration;low cycle fatigue fracture

TM561

A

1672-545X(2017)02-0196-03

2016-11-23

周海雄(1982-),男,湖南邵阳人,本科,助理工程师,研究方向:机械制造及金属材料。