多头蜗杆的车削工艺研究分析

2017-06-07谢卫国

谢卫国

多头蜗杆的车削工艺研究分析

谢卫国

(河源技师学院机电制造系,广东河源517000)

在车床上车削多头蜗杆是蜗杆常用的加工方法之一。针对多头蜗杆的在车削过程中准确分头难保证等问题进行深入分析,总结了多头蜗杆分头方法和加工注意事项,并进行了实例说明,可改善多头蜗杆加工工艺。

分头法;车刀刃磨及角度;蜗杆车削

沿两条或两条以上,在轴向等距分布的螺旋线所形成的蜗杆叫多头蜗杆,如图1所示。多头蜗杆分为轴向直廓(阿基米德螺线)蜗杆和法向直廓蜗杆两种,前者的齿形在轴平面内为直线,在法平面内为曲线,后者的齿形与前者正好相反。多头蜗杆有着特殊的技术要求,加工过程中必须限制蜗杆螺纹轴向齿距偏差、轴向齿距的累积误差、蜗杆齿形误差应在公差之内,否则将影响蜗轮副的传动精度。蜗杆的螺纹齿面粗糙,将影响工作表面的耐磨性和使用寿命。本文给出了一些加工方面的经验,可以更好地保证蜗杆的生产加工质量。

图1 多头蜗杆示例

1 多头蜗杆的分头方法

车多头蜗杆,主要是解决分头方法[1]。根据多头蜗杆形成原理,分头方法有轴向分头法和圆周分头法两类。

1.1 轴向分头法

第一条螺旋槽车好后,把车刀沿着工件轴向方向移动一个齿距,再车第二条螺旋槽。

(1)小滑板刻度分头法

即第一条螺旋槽车好后,利用小滑板刻度,使车刀移动一个齿距。小滑板刻度盘转过格数可用下式计算。

K=p/a

式中,K为刻度盘转过格数;p为工件齿距(mm);a为小滑板刻度盘每格移动的距离(mm).

(2)百分表分头法

第一条螺旋槽车好后,把百分表磁力座固定在大拖板上,触头顶在刀架上,然后将百分表调整至零位,移动小滑板,直至百分表指针变化一个齿距为止。测量中要注意百分表测量杆与床身的平行。

(3)量块分头法

在采用直进法车削螺纹时,先要在大拖板上和小拖板上各装一个固定挡块,在车第一头时,小拖板上的触头应和大拖板上的触头靠紧。当第一个头车好后,即用一块厚度等于螺距p的量块垫在两个触头之间,转动小拖板手柄,使触头与量块接触,即可车第二个螺纹头。在第二个头车好后,即用一块厚度等于2p的量块,用同样的方法调节,即可车第三个螺纹头。

1.2 圆周分头法

第一条螺旋槽车好后,将主轴至丝杠的传动链脱开,工件转过θ角(θ=360°/n,n为头数),再合上主轴至丝杠的传动链,车削另一条螺旋槽。这样依次分头,就可车出多头螺纹。

(1)利用挂轮分头

当主动齿轮Z1的齿数是螺纹头数的整数倍时,可以利用挂轮进行分头。基本步骤:当车好第一条螺旋槽后,停车,在挂轮Z1上根据螺纹头数进行等分,并在齿轮上用粉笔作出等分记号。例如Z1的齿数是60,在车削三头螺纹时,可在Z1和从动齿轮Z2的啮合处作记号a和d,然后在Z1离记号a左右两边过20个牙处作记号b和c,随后松开挂轮架,使Z1和Z2脱开,用手转动主轴,使记号b或c对准记号d,再把Z2和Z1啮合,就可以车削第二条螺旋槽了。第三个螺旋槽用同样的方法进行。

(2)分度盘分头法

当分度盘固定在主轴上时,第一条螺旋槽车好后,拔出定位销,松开螺母,转动分度盘至所需角度,再把定位销插入另一定位孔,紧固螺母。

以上介绍的几种分头法是生产中比较常用的,还有几个分头法生产上应用不多,这里就不一一阐述了。

2 多头蜗杆加工注意事项

加工时,首先要明白图纸和工艺上的精度要求,以及加工方法,做好车削蜗杆的准备工作。使用可调节角度刀具,装刀时刀体上的零位刻度线对准基线,然后装正车刀刀尖角并紧固,再根据螺纹螺旋角的大小来确定刀体转过的角度。精车蜗杆螺纹时,由于蜗杆的牙形比较大,在精车时,如果采用直进法,切削力很大,容易发生振动,使工件变形,甚至“啃刀”,因此在精车时,一般采用左右切削法。精加工螺纹时,要随时用齿厚游标卡尺测量蜗杆法向齿厚[2]。

3 蜗杆加工的实际举例

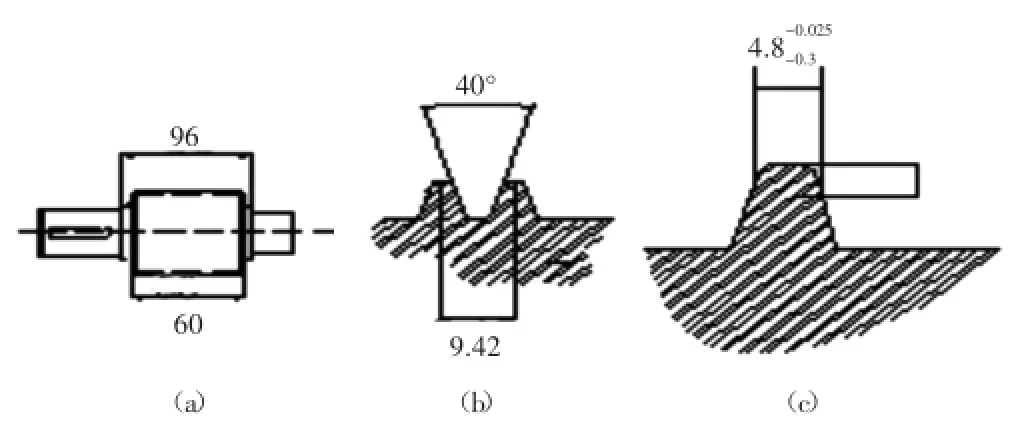

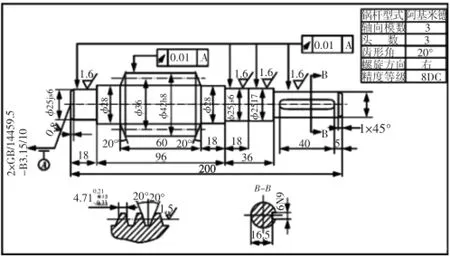

如图2所示,(a)是一个直径为42 mm,模数为3的双头蜗杆,(b)是蜗杆齿形轴向剖面,(c)是蜗杆齿形法向剖面。

图2 加工蜗杆图例

根据公式,先计算出该蜗杆的主要尺寸:

周节p=πm=3.14×3=9.42mm;导程L=np =12.84 mm;全齿高h=6.6 mm;齿顶宽为2.529 mm;齿根槽宽为2.091 mm;中径=36 mm;螺旋升角=9°28′;法向齿厚=4.8 mm.

3.1 定制该多头蜗杆的加工工艺过程为

(1)锻造毛坯料(45#钢);

(2)用三爪卡盘夹住工件,粗车毛坯外圆。采用CA6140车床加工;

(3)调质;

(4)用三爪卡盘夹住工件,车端面打中心孔,然后调头,车另一端面至总长,打中心孔;

(5)用两个顶针装夹,半精车各个外圆,留0.5 mm精车余量;

(6)精车螺纹外圆、长度、倒角至图纸尺寸;

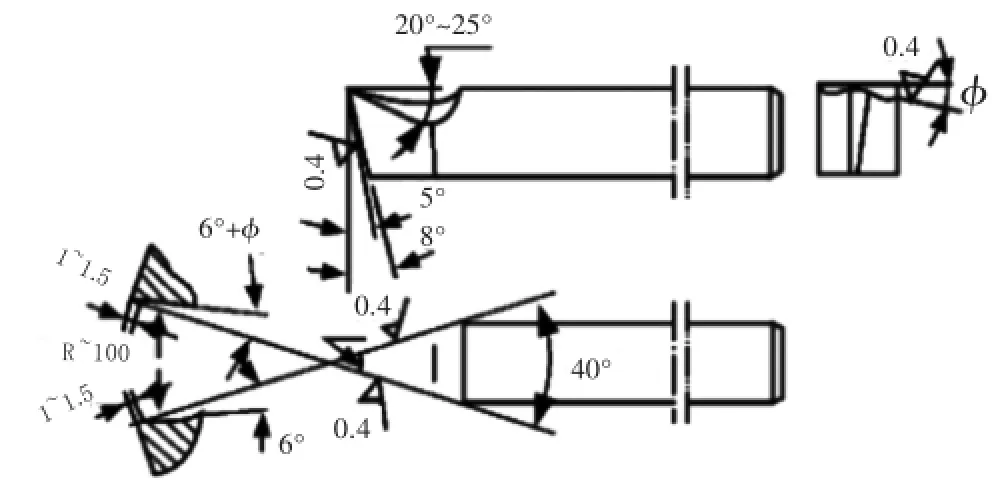

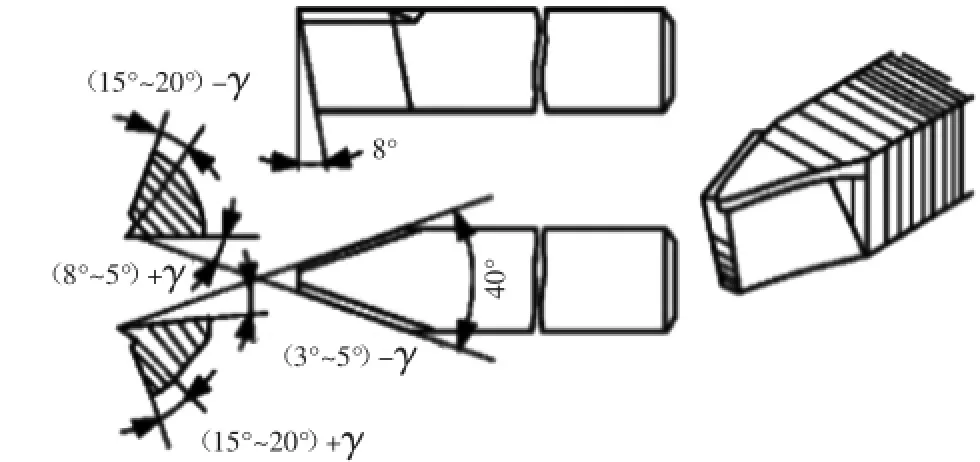

(7)选取蜗杆粗车刀(如图3所示),刀尖宽度1.6~1.7 mm,刀尖角39°~40°,刃倾角20°~25°;蜗杆精车刀(如图4所示),刀尖宽度1.8 mm,刀尖角40°,刃倾角0°~4°.

图3 蜗杆粗车刀

图4 蜗杆精车刀

3.2 加工方案

粗车螺纹时转速为40 r/min,精车时为12 r/min.采用乳化液冷却,采用倒顺车加工。由于精度一般,采用小拖板刻度分头法。

3.3 粗车两条蜗杆螺纹

用粗车刀,用左右切削法加工第一条螺旋槽,直至槽深为6.1 mm,槽底宽1.8 mm,并记住小拖板左右切削时的极限刻度;然后粗加工第二条螺旋槽,这时将小滑板向前或向后移动9.42 mm,左右切削时对小滑板的移动范围不能超过第一条螺旋槽的极限刻度加上9.42 mm,槽底宽仍为1.8 mm,直至完成第二条螺旋槽。

3.4 精车蜗杆两条螺纹至图纸尺寸

换蜗杆精车刀(如图5),精车第一条螺旋槽:先车成第一面,再精车第二面,控制槽底宽和槽深,并注意螺旋槽两侧面的粗糙度,直至完成第一条螺旋槽,并且记住左右切削时小拖板的极限刻度。精加工第二条螺旋槽:将小拖板向前或向后移动9.42 mm(离丝杠丝母间隙而定),先车成一面,再精车另一面,小拖板前后移动的距离是第一条螺旋槽小拖板的左右极限刻度加上9.42 mm,保证槽深、槽底宽的大小和两个侧面粗糙度。

图5 精车蜗杆

测量相邻两齿的法向齿厚是否满足图纸尺寸,如图3所示。若满足,则蜗杆齿形部分加工完成,否则,视余量值对蜗杆齿形进行校正,直至符合尺寸为止。用锉刀对齿侧、尖角及毛刺修整,精车各部分外圆[3]。

在车削过程中,应适当的注入冷却液,既可降低切削温度,又可润滑切削区,使铁屑能够顺利排出。粗车时,采用大的背吃刀量会产生大量的切削热,切削液可很快把切削热带走,这样大大改善了切削区的温度环境,且有良好的润滑作用,它将在刀具上形成一层滑动的保护膜,能够有效地保护刀具。

上述就是加工多头蜗杆零件的基本的生产工艺过程,其中有些加工方式不一定完善,需要更好的加工技术来辅助或者替代。

4 结束语

车削多头蜗杆是车削螺纹中较难的问题,在实际加工中,对操作者有比较高的技能要求,车削难免会产生某些故障,既有设备的原因,也有刀具、量具、操作者等的原因。在排除故障时要具体情况具体分析。尤为重要的是刀具、切削参数和冷却液的选择,熟练掌握上述加工方法和工艺,才能提高生产效率和提高零件车削的质量。

[1]许秀盛.如何进行多头蜗杆的车削指导[J].交流平台_实战案例,2008(27):107-109.

[2]康道坚.多头蜗杆工艺分析及快捷车削法[J].机械工人冷加工,2006(2):39-40.

[3]卫芳.多线螺纹和多头蜗杆的车削及检测[J].中国教育技术装备,2014(5):78-80.

Research and Analysis on Turning Technology of MultiHead Worm

XIE Wei-guo

(Department of Mechanical and Electrical Engineering,Heyuan Technician College,Heyuan Guangdong 517000,China)

On a lathe the cut multistart worm is one of the processing method of commonly used worm.In view of the multistart worm accurately in the process of turning separately analyzing the problems such as difficult to guarantee.Summarizes the multistart worm separate method and matters needing attention,and the example is given to illustrate,can improve multistart worm machining process.

split method;tool grinding and worm turning angle

TG51

A

1672-545X(2017)02-0104-03

2016-11-23

谢卫国(1972-),男,广东河源人,本科,助理讲师,研究方向:机械工程及自动化技术。