中频淬火曲轴磨削裂纹产生原因及对策

2017-06-07杨美全李勇强

杨美全,李勇强

中频淬火曲轴磨削裂纹产生原因及对策

杨美全,李勇强

(广西玉柴机器股份有限公司,广西玉林537005)

磨削表面烧伤是磨削过程的瞬时高温使工件金属表面产生一层很薄的氧化层,对于已淬硬件来说可能会造成表面磨削回火软化,严重的甚至产生裂纹,影响工件的耐磨性和使用寿命。以某型号发动机的球墨铸铁曲轴中频淬火后在磨削加工时轴颈表面产生裂纹现象为实例,分析轴颈表面由于磨削烧伤而产生裂纹的原因,并从热处理工艺及磨削工艺两个方面介绍了消除磨削裂纹的方法。

球墨铸铁曲轴;磨削热;表面烧伤;磨削裂纹

某厂主要生产某型号柴油发动机曲轴,该曲轴材料为球墨铸铁(牌号为QT800-6),毛坯铸造后正火处理,珠光体组织含量90%以上,基体硬度要求270-320HB,球化率1-3级,球径大小5-8级。在加工时采用表面轴颈淬火加小圆角滚压强化工艺。轴颈淬火有效硬化层深度为2.5~3.5 mm,曲轴轴颈中频淬火后进行中温回火,表面硬度48~55 HRC.这种经圆角滚压强化加轴颈中频淬火的球铁曲轴由于成本低廉且弯曲疲劳强度水平已能与锻钢曲轴媲美,因此在中小型柴油机上得到广泛应用,有着很好经济效益前景。但球墨铸铁曲轴在生产过程中,经磨削加工工序后,在探伤工序时常发现有轴颈表面出现细小的网状裂纹而造成报废,由于原因不明且反复出现,一直困扰影响着本厂球铁曲轴生产效率的提升及推广应用。本文通过对球铁曲轴表面进行磨削工艺试验及硬度、金相检验,通过分析、研究,探讨了磨削裂纹产生的原因,并提出了相应的解决对策,取得了较好的效果。

1 曲轴表面磨削裂纹的宏观形态

曲轴轴颈表面经磁粉探伤后出现裂纹的宏观形貌见图1,裂纹多数呈网状或半网状,其最长的裂纹长约7mm,常见分布于轴颈圆周的局部的表面上,严重时整个轴颈表面都呈龟裂状。

图1 磨削裂纹宏观形貌

2 试验内容与方法

2.1 金相分析

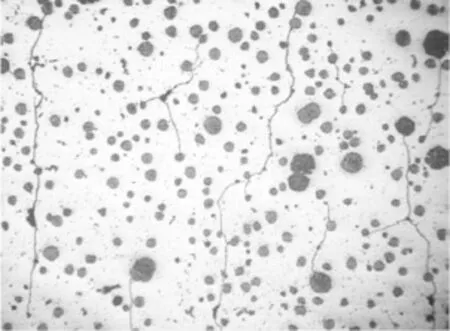

对有裂纹的磨削面作径向取样解剖检验,在显微镜下观察到裂纹表现为穿晶或沿开裂,裂纹深度为0.1~0.2 mm,而且深度基本一致,从表面向基体延伸扩展由粗到细逐渐消失(见图2、图3)。检验石墨形态为球化率2级,球径6级;基体组织为96%珠光体+少量分散分布的铁素体,按图纸要求为合格组织。检得有效淬硬层深1.8~2.2 mm,金相组织是均匀的回火屈氏体,在最表层没有发现存在二次淬火组织。

图2 表面裂纹形貌(100×)

图3 剖面裂纹形貌(100×)

2.2 回火工艺试验

为了进一步了解回火温度与磨削烧伤关系,做了相应的工艺试验,即对所试验的3根曲轴,采用现行的生产淬火工艺进行中频淬火,再经200℃×2.5 h的低温回火,再用按现行的磨削工艺进行加工,精磨完各个轴颈后再探伤,结果发现3根曲轴都有几个轴颈产生表面网状裂纹,抽取其中5个轴颈解剖理化检验结果见表1.可见经低温回火的球铁曲轴,在磨削时几乎都产生了表面烧伤,有的轴颈表面磁粉探伤出现网状裂文,且裂纹的严重程度跟表层烧伤程度成正比关系,烧伤层越深,就越容易产生裂纹。

表1 经200℃×2.5h回火的曲轴磨削后检验结果

2.3 磨削表面层显微硬度检测

磨削作为精加工,在加工时必须具有较高的切削速度,才能使工件达到较高的尺寸精度、粗糙度等项要求,因此被磨削的金属在磨削力的作用下机械能转化为热能,在磨削区短时间地、大量地发热,瞬时温度可达400~1 000℃.磨削过程的瞬时高温引起被磨削金属表面产生一层很薄的表面烧伤。磨削烧伤会破坏工件表层组织,严重时会产生裂纹,使工件表面质量恶化,严重影响工件的耐磨性和使用寿命[1]。由于球铁曲轴正常生产工艺为轴颈中频淬火再经340℃中温回火,此时淬火马氏体已转变为回火屈氏体,因此往往很难根据表层金相组织变化情况来判断是否有磨削烧伤产生。但可从其它方面也能获得到相应的信息,如回火后的工件表面若在磨削时产生的温度比生产时回火温度高,那表面薄层会进一步被回火软化,其表面显微硬度会出现下降。

分别对送来检测的5个样件,在磨削表面有裂纹及没裂纹的地方打维氏硬度,结果见表2.

表2 不同状态试样的表面显微硬度

3 结果分析与讨论

(1)从本文的工艺试验可知,低温回火的球墨铸铁曲轴容易产生磨削烧伤,其磨削后表面几乎都出现了网状裂纹,而较高温度回火的曲轴,在相同磨削条件下却没出现磨削烧伤。这是因为淬硬层的低温回火组织为回火马氏体和残余奥氏体,这种亚稳定的组织在磨削加工时受磨削热的影响很容易分解转变成回火屈氏体组织,而次表层的基体组织由于温升小得多,没有发生组织转变,表层由于回火屈氏体组织比容小而产生体积收缩,导致表面层承受拉应力,这类应力属组织应力;另外,被磨削热加热而使体积膨胀了的表层金属,在随后的冷却期间,由于体积迅速收缩却受到内层金属的阻碍,也在表层内产生了拉应力,它是磨削拉应力的另一构成部分,属于热应力性质的应力[2]。两者叠加,使浅表层产生极大的拉应力,当残余拉应力超过材料的脆断强度时,则形成裂纹。一般来说,工件材料的强度越高,导热性越差、塑性越低,在磨削时表面层产生残余拉应力的倾向就越大,就越容易产生磨削裂纹,球墨铸铁曲轴经中频淬火后,表面硬而脆的特性使它不太适宜磨削加工。

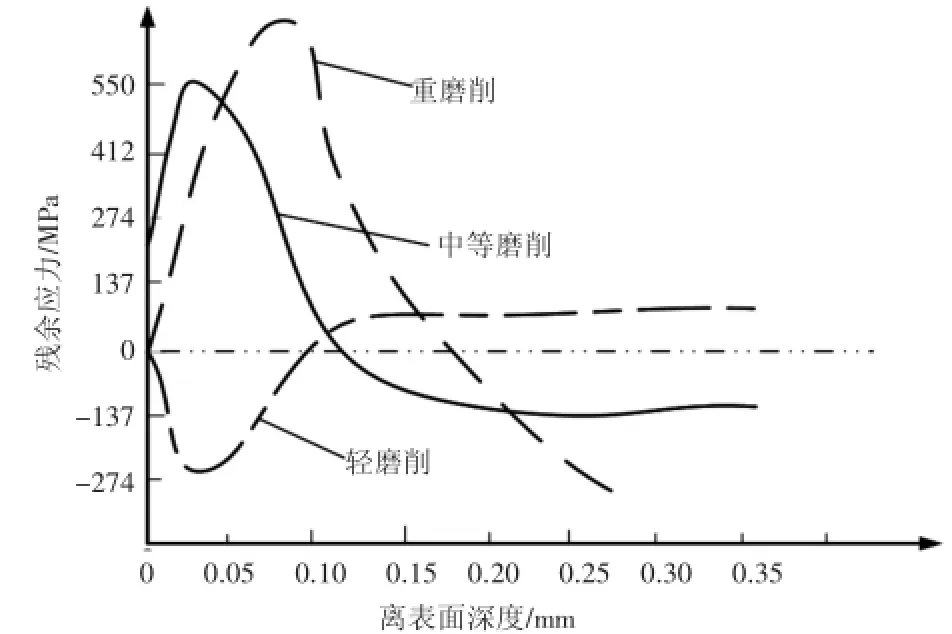

(2)由表2数据可知,曲轴轴颈表面有裂纹的地方显微硬度较低,说明出现曲轴轴颈局部产生了严重磨削烧伤,该处磨削热所产生的温度已超过曲轴的先前的生产回火工艺温度,表层被继续回火,硬度出现下降。工件磨削时表面吸收能量越多,温度就越高,磨削表面形成的残余组织应力及热应力就越大,不同磨削条件下所得到表面残余应力分布见图4[3]。在整个磨削过程中,曲轴轴颈表面(或浅表层)的应力在粗磨阶段随着磨削进行,拉应力不断上升,到粗磨结束时拉应力达到最大值。进入精光磨后,在砂轮的挤压作用下,表面和浅表层应力不断降低直至转变为压应力,因此磨削裂纹是在粗磨阶段,当拉应力超过材料的脆断强度的某一时刻形成的,而不是精光磨阶段,也不在磨削终止以后。因此,可以通过改进优化磨削参数及磨削砂轮冷却条件来降低磨削热量的产生,以此来控制磨削表面残余应力的性质和大小。

图4 三类磨削条件下产生的表面残余应力

(3)由表2数据还可知,提高了曲轴的生产回火温度会带来两个好处:①降低了表层淬硬层硬度及材料脆性,提高了表层材料的断裂韧性;②使曲轴淬硬层在磨削前得到充分回火及组织转变,经较高温度回火的组织较稳定不容易发生转变,从而提高了曲材料抗深度回火的能力,有效抑制磨削时可能产生的组织转变,消除了磨削裂纹。

4 改进措施及效果

确定了中频淬火球铁曲轴表面裂纹的产生原因后,经多次试验和反复摸索比较,采取了以下措施来消除球铁曲轴轴表面的磨削裂纹现象。

(1)为了最大限度带磨削区的热量,保证对砂轮表面进行冲洗,使其空隙不易被磨屑堵塞,可采用高压大流量冷却液,并在冷却液喷嘴加装空气挡板,见图5,在冷却液喷嘴加装空气挡板可减轻砂轮圆周表面的高压气流作用使冷却液易进入磨削区获得良好的冷却效果。同时要注意控制冷却液温度在35℃以下,同时保持冷却液清洁无油污。

图5 加装有空气挡板的冷却液喷嘴

(2)选用硬度较软、粒度较粗的砂轮,可以提高砂轮自锐性,同时砂轮也不易堵塞,可以降低磨削热。通过试用,轴颈表面烧伤情况明显好转,但工件表面粗糙度受到一定影响。

(3)磨削加工分粗磨和精磨,即粗磨选用粒度较粗的软砂轮磨削,便于强力磨削,提高效率,然后再用粒度细的砂轮进行精磨(背吃刀量较浅),即分粗磨和精磨两道工序进行加工。

(4)严格控制好粗磨的进给量,因为磨削裂纹往往是在进给量大的粗磨阶段产生的,而且磨削裂纹一旦发生,它会随着下次的磨削进给向下延伸,要想在随后的精磨或光磨除掉几乎不可能了。

(5)降低砂轮的线速度,过高的砂轮线速度也是导致淬硬度曲轴磨削裂纹的原因,把线速度由原来的45 m/s降到38~40m/s,能有效消除裂纹的产生。

(6)防止球铁曲轴在磨削时产生深度回火出现烧伤现象,最直接有效的措施就是在满足使用的前提下尽可能降低球铁曲轴的硬度要求,以便生产时能采用更高的温度来回火,来提高材料抗深度回火的能力。经验证,球墨铸铁曲轴的中淬火硬度要求由原来的48~55HRC降低至44~51HRC,回火温度则由原来的340℃可提高至400℃,此时球铁曲轴轴颈的耐磨性对于柴油机来说仍可以满足使用要求。

在实施了上述整改措施后,球墨铸铁曲轴磨削表面开裂现象明显下降,经两年多的加工验证,效果稳定满意。

5 结束语

本文依据热处理及磨削加工原理,对于生产中出现的球墨铸铁曲轴磨削表面存在网状裂纹的原因进行了全面分析,并探讨了控制和消除磨削裂纹的工艺方法,采取相应措施后能有效地保证了曲轴轴颈磨削加工的表面质量,确保球墨铸铁曲轴的正常生产及推广应用。

[1]华南工学院,甘肃工业大学.金属切削原理及刀具设计[M].上海:上海科学技术出版社,1979:184-221.

[2]周泽华.金属切削原理[M].上海:上海科学技术出版社,1993:234-263.

[3]刘洁.机械工程师简明手册[M].郑州:河南科学技术出版社,1989:1421-1436.

The Causes and Countermeasures of G rinding Crack of Intermediate Frequency Quenching Crankshaft

YANG Mei-quan,LI Yong-qiang

(Guangxi Yuchai Machinery Co.,Ltd.,Yulin Guangxi537005,China)

The surface grinding burn is what the metal surface of the work piece creates a very thin oxide with the instantaneous high temperature in grinding process.This may cause the surface grinding temper softening to the work piece of quenching hardware,serious and even crack,impact wear resistance and service life of the work piece.Based on the shaft neck surface crack of nodular cast iron crankshaft of a certain type of engine when grinding after medium frequency quenching as an example,the reason of grinding burn and cracks on the shaft neck surface was studied and analyzed,and the method to eliminate grinding cracks was introduced from two aspects of the heat treatment process and grinding process.

nodular cast iron crankshaft;grinding heat;surface burn;grinding crack

TG 156.3

A

1672-545X(2017)02-0101-03

2016-11-23

杨美全(1966-),女,广西百色人,工程师,主要从事热处理技术及内在质量检验工作;李勇强(1971-),男,广西灵山县人,工程师,主要从事现场热处理工艺改进及研究。