纵向冲击压缩下LY12铝合金圆环的塑性失稳*

2017-06-07施春英徐松林单俊芳王鹏飞胡时胜

施春英,徐松林,单俊芳,王鹏飞,胡时胜

(中国科学技术大学中国科学院材料力学行为和设计重点实验室,安徽 合肥 230027)

纵向冲击压缩下LY12铝合金圆环的塑性失稳*

施春英,徐松林,单俊芳,王鹏飞,胡时胜

(中国科学技术大学中国科学院材料力学行为和设计重点实验室,安徽 合肥 230027)

通过对铝合金圆环的纵向冲击压缩研究发现,一定条件下在试件的宏观塑性硬化阶段会出现明显的应力降过程。为揭示此应力降的发生机制,对润滑、细磨、粗磨3种端面粗糙条件下,外径、内径和高度比值为6∶3∶2的LY12铝合金圆环进行系统的Hopkinson压杆纵向冲击实验。结果表明:应力降主要发生在较大的应变和较高的应变率条件。进一步对实验样品的金相观察发现:应力降产生的内在机制为绝热剪切带的形成和发展,此现象是一种动态塑性失稳的过程。以上结果为金属材料在冲击条件下绝热剪切带产生的研究提供了参考。

冲击压缩;Hopkinson压杆;金相分析;剪切带;塑性失稳

金属材料大量应用于工程领域中,研究其动态塑性失稳机制对工程结构的稳定性设计具有很高的应用价值。作为一种典型的硬铝合金,LY12铝合金是硬铝中用量最大的。铝合金圆环的动态压缩性能对研究硬铝构件的材料和结构性能及材料表面摩擦等具有重要意义,因而引起了广泛关注。

金属圆环的准静态纵向压缩可用于测试界面的摩擦因数。自20世纪60年代以来,已经进行了较系统的理论[1-2]和实验[3-4]研究,关于其应用的研究也已经相当成熟。由于纵向冲击压缩下,圆环的力学特性较复杂,涉及的物理现象较多,研究难度很大。为得到圆环特性与摩擦特性的关系,R.S.Hartley等[5]利用分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)实验研究了较小轴向变形下内径的相对变化与轴向变形率的关系;M.Alves等[6]利用黄铜、铝合金、低碳钢3种材料的SHPB实验研究了圆环件形状与端面摩擦效应的关系;为消除横向惯性效应,B.Song等[7]利用SHPB实验装置将猪肉组织试件做成中空圆柱来减小横向惯性效应,并研究其动态压缩响应。然而,目前有关圆环变形细观机制的研究却并不多见。杨茨等[8-9]在对铝合金圆环的纵向冲击压缩实验中发现了应力降现象并进行了有限元模拟;G.Liu等[10]对铝合金圆环压缩过程的变形机制进行了实验和数值模拟研究;胡忠等[11]采用大变形弹塑性有限元理论对圆环在不同摩擦因数条件下的镦粗过程进行了数值模拟研究。但是,由于没有引入恰当的物理力学机制,因此数值模拟结果并不理想,无法模拟出圆环在基体材料硬化过程中的应力降现象。

对冲击作用下金属材料动态失稳机制的研究具有重要意义。为揭示其机制,需要更深入地认识金属材料在冲击作用下的动态失稳。卢维娴等[12]对β-Ti合金在高应变率下的绝热剪切现象研究发现:应变率和应变是影响剪切带扩展并导致绝热剪切破坏的两个主要因素。徐天平等[13]利用SHPB实验技术与金相观察相结合的方法研究了高应变率下钛合金Ti-6Al-4V的热-黏塑性本构关系和绝热剪切变形。尹嘉明等[14]利用Gleeble3500热模拟装置和SHPB实验方法对80%冷变形5A06铝合金柱形试样的动态力学行为和微观结构进行研究。尚兵等[15]利用SHPB装置对不锈钢圆柱试件进行动态冲击实验,分析其绝热剪切破坏。魏志刚等[16]采用斜圆柱试件研究了冲击载荷作用下钨合金材料的绝热剪切带形成机理。徐永波等[17]总结评述了近年来金属与合金变形局部化的形成、微结构演化与剪切断裂方面作者和相关的研究工作成果。这些研究表明,冲击作用下金属材料的动态失效在很大程度上与剪切带的形成和发展有关。为得到变形带和剪切带的发展过程,这些实验中试样都需要采用特殊的构型(如斜圆柱[16]、帽型[17]等),剪切带仅能在样品的一些特殊部位得到观察。应用金属圆环试件研究剪切带的报导十分少见。由于圆环内部的应力和变形情况较简单,若能够得到剪切带,相应的状态较好分析。

基于此,本文中,利用SHPB装置对LY12铝合金圆环试样进行3种端面摩擦条件、不同应变率下的动态压缩实验,对具有应力降的铝合金圆环的回收试件利用金相显微镜进行观察,分析其微观组织的结构变化,以期揭示应力降产生的内在机制。

1 实验设计

1.1 材料与试件

实验材料为LY12铝合金,主要由Al、Cu、Mg组成,质量分数分别为92.51%、4.22%、1.36%,其他组分的质量分数为1.91%。圆环试件的尺寸如下:外径为12 mm,内径为6 mm,高度为4 mm。分别采用360、1 200和3 000号的砂纸对试件表面进行打磨,以形成具有粗磨、细磨和润滑3种表面特性的试件,其中润滑试件的表面还要使用凡士林进行润滑处理。实验过程中,与试样接触的杆的表面也进行同样的表面粗糙处理。

1.2 实验设备与实验技术

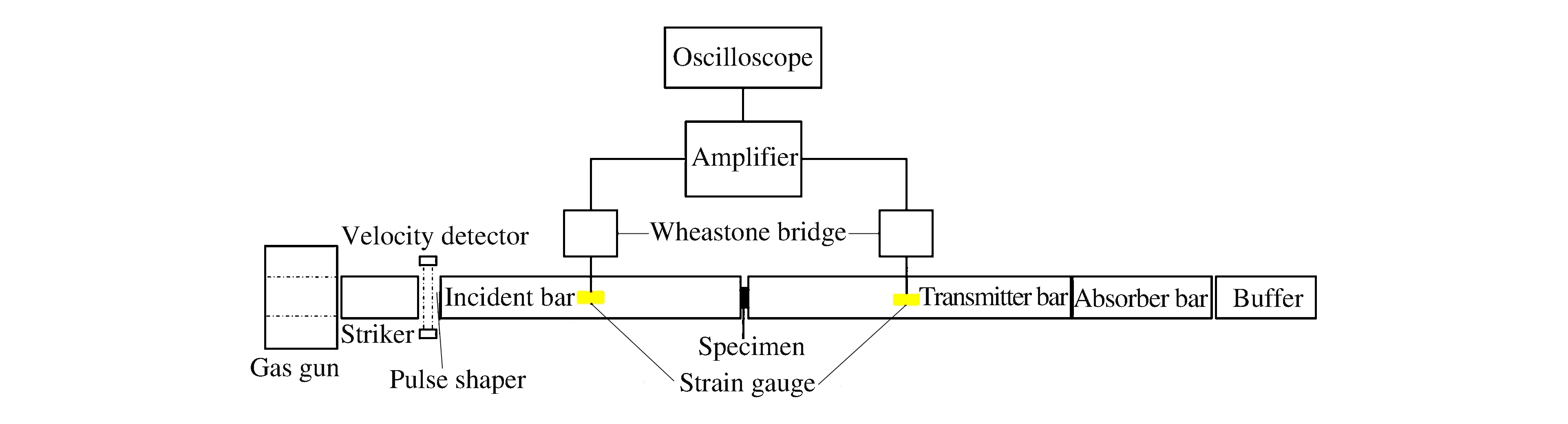

实验在中国科学技术大学冲击动力学实验室直径为37 mm的SHPB实验装置上进行。子弹和入射杆、透射杆均为钢材,其中子弹长度为400 mm,入射杆、透射杆长度均为2 000 mm。实验装置见图1。

图1 SHPB实验装置示意图Fig.1 Schematic diagram of SHPB device

图2 典型测试波形Fig.2 Typical recorded wave profiles

实验时,通过气枪中的压缩空气推动撞击杆;撞击杆以一定的速度撞击入射杆,产生入射压缩脉冲;当入射波到达入射杆与圆环试件的交界面时,入射波作用于试件上并在试件与入射杆和透射杆的两个交界面上多次反射与透射;与此同时,入射杆和透射杆中分别传播反射波和透射波。实验过程中,由入射杆上的应变片记录入射脉冲的应力和加载时间,由透射杆上的应变片记录透射脉冲的应力和加载时间。输出信号采用美国Tektronix公司生产的TDS5034B示波器进行记录。整个实验系统的实验误差约为5%。为确保数据的可靠性,每种情况进行3~5次重复性实验。图2为利用SHPB实验记录的典型圆环受冲击压缩过程的入射波、反射波和透射波数据。从透射波波形上可以看到,透射应力幅值在局部出现了明显的下降,此即为应力降。

2 实验结果与分析

2.1 同种应变率不同端面摩擦条件下圆环的动态压缩特性实验

2.1.1 圆环纵向压缩变形分析

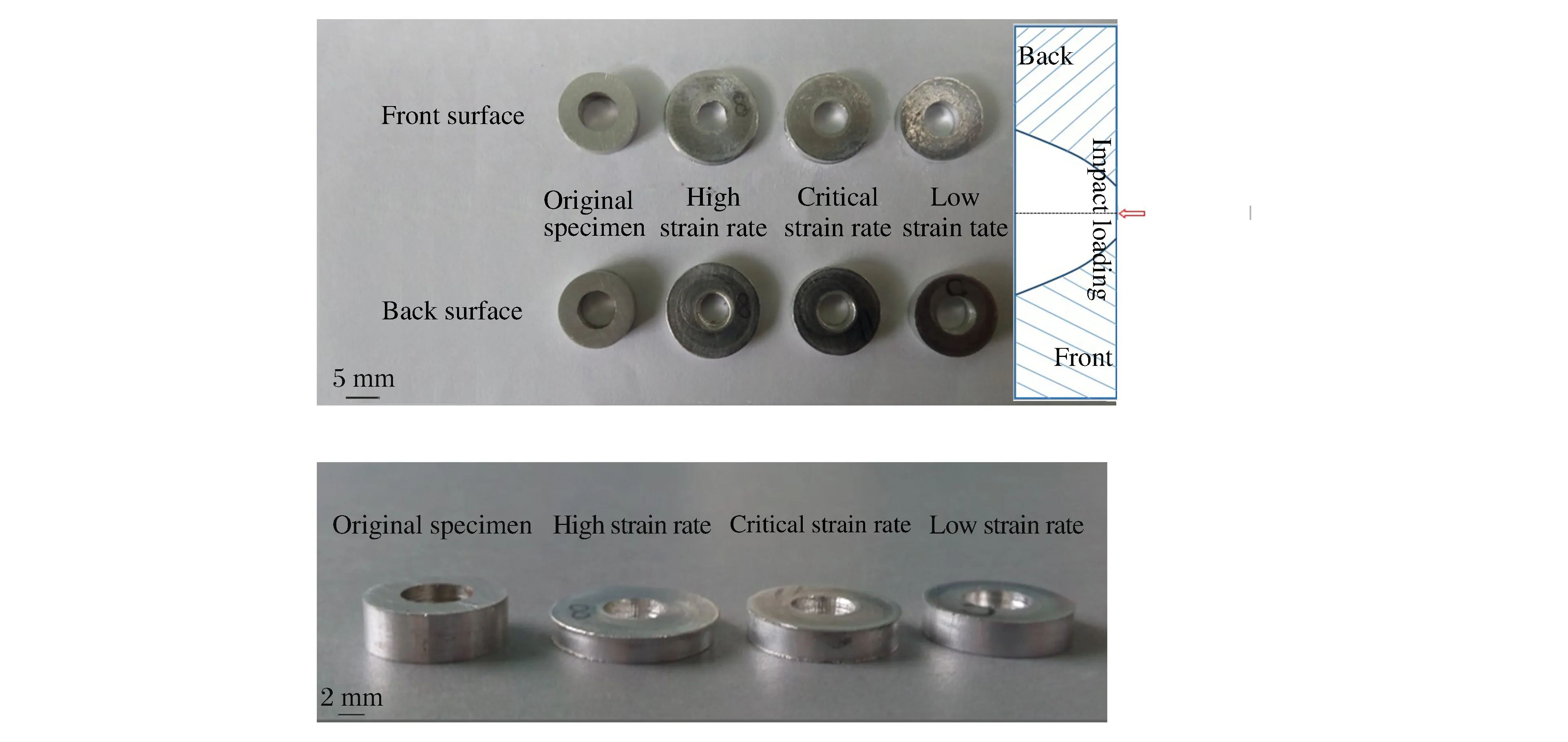

图3为粗磨、细磨和润滑3种表面情况下,试件在较高应变率(1 800 s-1)冲击压缩后回收样品前、后表面的外观照片,其中原始试件作为对比。在此应变率条件下,3种表面情况的试件的应力-应变关系曲线中均出现了应力降现象。由图3可知:(1) 在应变率1 800 s-1冲击压缩后试件表面在内径和外径附近出现了多个圈状的变形纹路,这表明试件表面沿径向的变形并不均匀。(2) 定义圆环与入射杆接触的表面为前端面,与透射杆相接触的表面为后端面。可以发现,冲击压缩后试件前、后端面的变形情况存在较大差异。回收样品后端面的外径延伸比前端面大,同时内径从前端面至后端面逐渐缩小呈现阶梯状,并有肉眼可见的圈状褶皱。其原因在于试件前、后端面的应力和端面摩擦条件在冲击压缩的过程中实时变化,相互作用、相互促进。(3) 不同端面摩擦条件下,冲击压缩后试件表面的变化也不相同。对前端面而言,润滑表面的试件在内径和外径毗邻处相对其他地方光滑明亮,且在内径附近有一个特别明显深刻的圈状凹痕;粗磨和细磨表面的试件表面变化基本一致,但与润滑端面摩擦条件下的正好相反,试件在内径和外径毗邻处比较粗糙暗淡,其他地方相对高亮,且内径附近的圈状变形纹较平滑,并不明显。对后端面而言,润滑表面的试件在外径附近一圈相对其余地方光滑高亮;粗磨和细磨表面的试件的表面变化基本一致,但与润滑端面摩擦条件下的试件相比,表面的明暗过渡并不明显。

图3 原始试件和3种端面粗糙条件下动态压缩试件的对比Fig.3 Comparison of surfaces of initial specimen and recovery specimens with three roughness conditions

2.1.2 圆环纵向冲击压缩过程

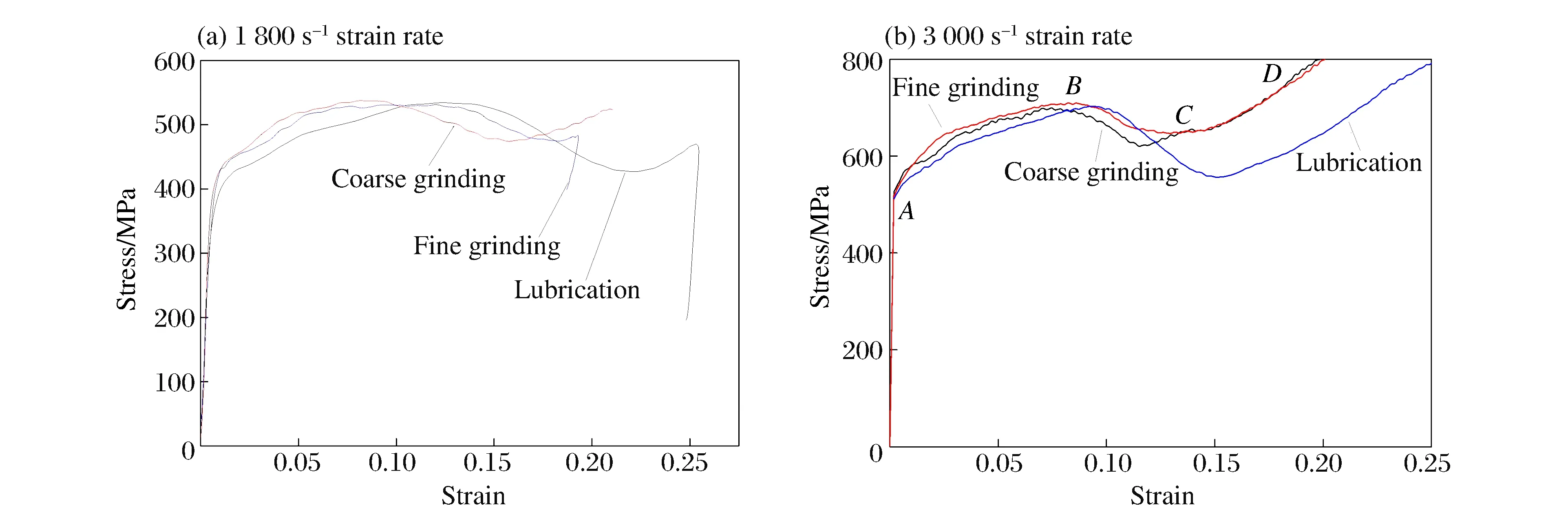

图4为粗磨、细磨和润滑3种表面情况下圆环试件的纵向应力-应变关系曲线,应变率分别为1 800和3 000 s-1。图4显示:(1) 当应变率为3 000 s-1时,圆环纵向应力-应变曲线大致可分为弹性(OA段)、塑性硬化(AB段)、塑性失稳(应力降阶段,BC段)、再次塑性强化(CD段)4个阶段。(2) 塑性失稳阶段,即应力-应变关系曲线上的应力降阶段,粗磨、细磨和润滑3种表面情况对应的幅值变化具有相似的趋势。润滑表面的试件压缩过程应力降的幅值最大,粗磨的最小。其原因在于:粗磨表面对应的端面摩擦因数较大,导致圆环端面受到的约束力大,圆环试件从内径处产生的塑性流动受到这种端面约束的限制,产生的应力降最小;反之,润滑表面的试件端部约束小,塑性流动所受到的限制也小,易于发展,从而产生更大幅度的应力降。

由两种应变率条件下的应力-应变关系曲线可见:(1) 当应变率为1 800、3 000 s-1时,材料的屈服极限分别为414、528 MPa,表明LY12铝合金材料具有一定的应变率效应。(2) 当应变率为1 800 s-1时,粗磨、细磨和润滑3种表面情况的圆环试件进入塑性屈服时所对应的真实应变分别为0.085、0.120和0.130;当应变率为3 000 s-1时,粗磨、细磨和润滑3种表面情况的圆环试件进入塑性屈服时所对应的真实应变分别为0.082、0.086和0.093。同时,随着端部摩擦因数的增大,应力-应变关系曲线上应力降发生的起始位置对应的应变值具有逐渐减小的趋势。其原因在于更大的端部摩擦力对于塑性流动效应具有更大的约束作用。(3) 当应变率为1 800 s-1时,粗磨、细磨和润滑3种表面情况的应力降幅值分别为63.3、54.5和107.8 MPa;当应变率为3 000 s-1时,3种表面情况的应力降幅值分别为76.0、62.2和145.3 MPa。由此可见:随着应变率的增大,出现应力降所需的应变明显减小;应力降的幅值随着应变率的增大而增大。考虑到预处理铝合金圆环时所选用的粗、细砂纸的型号,可以认为存在一个临界的摩擦因数,使得圆环在动态塑性失稳阶段的行为发生突变。

图4 不同端面摩擦条件下的圆环压缩过程Fig.4 Compression processes of rings under different roughness conditions

2.2 不同应变率同种端面摩擦条件下圆环的动态压缩特性实验

2.2.1 圆环纵向压缩变形分析

图5为细磨表面试件在不同应变率时的外观照片。其中高应变率下试件的应力-应变关系曲线出现了应力降,而低应变率下试件的应力-应变关系曲线则没有出现应力降。对比照片可知:高应变率和低应变率下冲击压缩后的试件除圆环高度明显不同外,内外径的变化趋势也不尽相同。与原始试件相比,高应变率下压缩后的试件前端面的外径明显增大,后端面的内径明显减小,且高度大大降低,而低应变率下的试件前后端面的内外径大小和高度与原始试件相比没有明显的变化。这说明圆环纵向冲击压缩应力-应变关系曲线出现应力降的两个必要条件是大应变和高应变率,即圆环在一定的高应变率下形变到一定程度时才能产生应力降。

图5 原始试件和3种应变率下动态压缩试件的对比Fig.5 Comparison of original and dynamic compression specimens at three strain rates

2.2.2 圆环纵向冲击压缩过程

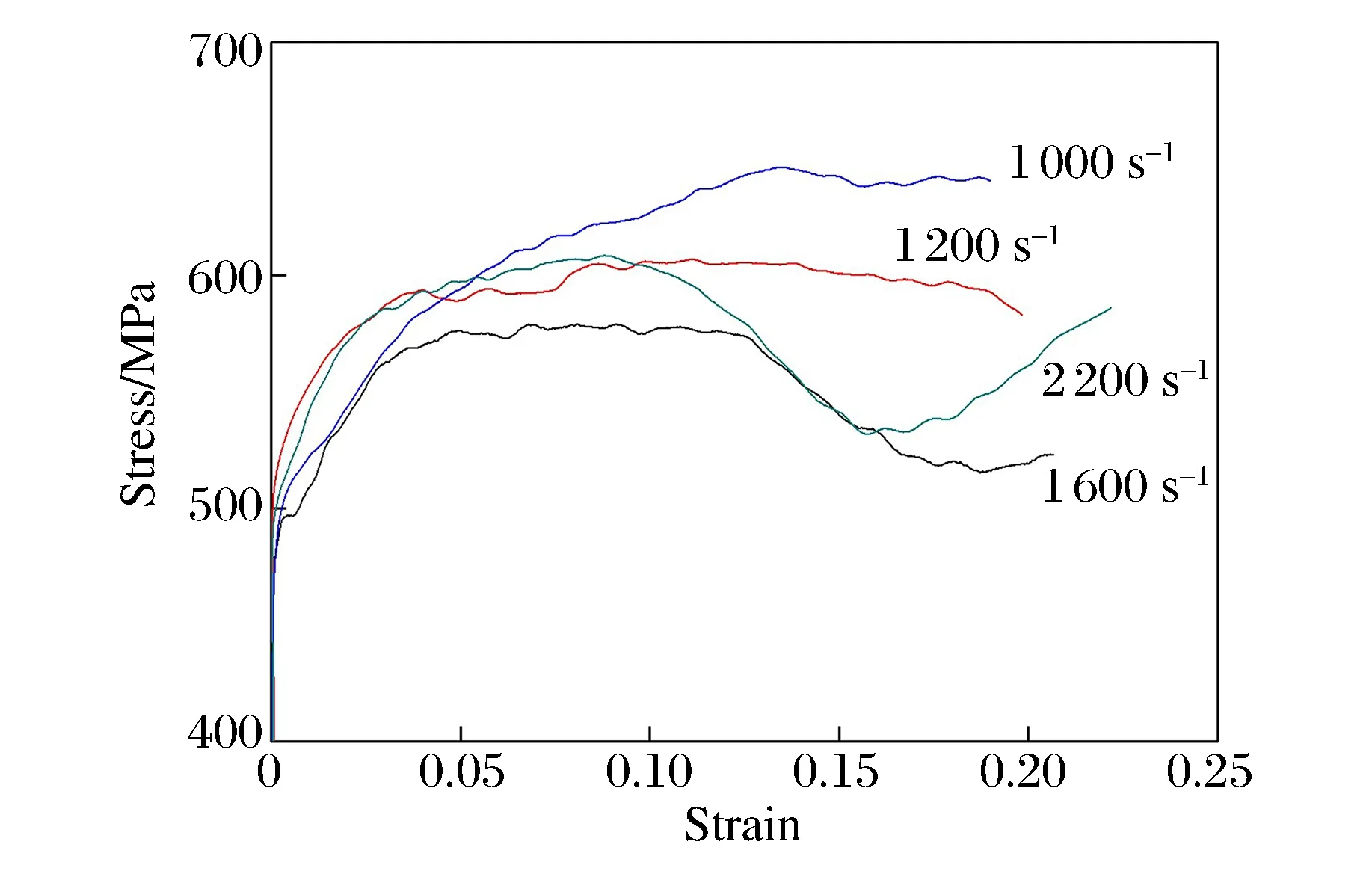

图6为应变率为1 000、1 200、1 600和2 200 s-1情况下细磨表面的圆环的应力-应变关系曲线。从图6中可以看出:(1) 当应变率为1 200 s-1时,圆环试件出现开始应力降现象,即试件的临界应变率约为1 200 s-1。(2) 当应变率低于临界应变率时,即应变率为1 000 s-1时,圆环的冲击压缩过程可分为弹性压缩和塑性强化两个阶段。随着应变率的增大,塑性强化段的应力增加幅值不断增大。超过临界应变率时,圆环的冲击压缩过程可分为弹性压缩、塑性强化、塑性失稳和再次强化4个阶段。上述结果进一步表明,圆环在纵向冲击压缩下出现应力降需要较高的应变率。

图6 不同应变率下圆环压缩应力-应变曲线Fig.6 Stress-strain curves of rings atdifferent strain rates

3 圆环的塑性失稳机制分析

对3种端面摩擦条件下纵向冲击压缩后的圆环试件沿直径方向线切割,经过粗磨、精磨、抛光、腐蚀等一系列加工之后,采用金相显微镜对圆环剖面进行观察。针对圆环在纵向冲击压缩后前、后端面以及内外径的形态变化,观察位置主要集中在圆环试件前后端面的边界及内径表面,如图7所示。

图7 圆环金相观察位置Fig.7 Metallographic observation position of ring

3种端面摩擦条件下的圆环金相如图8所示。图8(a)~图8(c)分别为润滑、粗磨和细磨3种表面条件下冲击压缩后出现应力降现象的圆环试件的金相。可以看出,不同端面摩擦条件下,圆环结构内部均产生了剪切带,并且剪切带呈现出两种形态:一种是处于变形阶段的形变带(deformation band),另一种是白色高亮的剪切带(shear band)。图8(a)为润滑表面情况下圆环的金相剖面,在剪切带内产生了长直裂纹,剪切带的宽度为34 μm。图8(b)为粗磨表面情况下圆环的金相剖面,在剪切带内产生了很小的空洞,并出现了明显的局部化变形,剪切带的宽度为45 μm,最大剪应变约为3.59。图8(c)为细磨表面情况下圆环的金相剖面,显示出局部化变形,剪切带的宽度为22.5 μm。图9为临界应变率条件下圆环试件的金相,此时圆环结构内部已经隐约出现变形局部化。图10为应变率1 600 s-1时,冲击后圆环试件内部剪切带所在位置和内表面的金相图。观察可知,内径的圈状褶皱宽度约为75 μm,说明在较低应变率情况下,圆环内部纵向塑性流动相对比较均匀。

高应变率下产生的剪切带在形态上可分为形变带和相变带(或白色带)[7]。剪切带的形成一般认为是塑性失稳的结果。Y.L.Bai[18]认为动态载荷下材料塑性失稳的条件除应变外还应当包括应变率;卢维娴等[12]指出应变和应变率是形成剪切带的两个主要因素。Y.B.Xu等[19]在跟踪记录Al-Li动态应力-应变响应时发现只有当应变达到一定大小时才出现形变带和白色带;Y.B.Xu等[20]在研究钛合金时发现到达某一应变率时先形成形变带,进一步增大应变率至一定值时出现白色带。本文从实验方面验证了这些结论。

图8 3种端面摩擦条件下的圆环金相Fig.8 Metallography of rings under three roughness conditions

图9 临界应变率条件下圆环试件的金相Fig.9 Metallographic phase of ring at critical strain rate

图10 冲击后圆环试件内部剪切带所在位置和内表面的金相图Fig.10 Position of shear zone and metallographyof inner surface of ring

由此可以对LY12铝合金圆环结构内部剪切带的产生原因进行初步总结。在纵向冲击压缩过程中,圆环经过弹性压缩阶段进入塑性状态,其应变和应变率随之发生变化。同时,由于受到端面摩擦效应和泊松效应的共同作用,圆环内部将产生横向的应力和变形,此时圆环试件处于一个复杂应力状态。在此状态下,当应变达到一定值时,圆环内径部分最先开始塑性失稳并产生形变带。在内径附近进入屈服状态后,圆环内部的状态可分为塑性失稳状态和非失稳状态。对于圆环而言,整个冲击压缩过程中所受到的外部载荷总是由非失稳状态部分承受,这意味着纵向冲击压缩的接触面积从某一时刻开始减小,其宏观表现就是圆环压缩应力-应变曲线上应力开始下降。当冲击载荷继续增大,圆环的塑性失稳状态由内径逐渐向外扩展时,接触面积继续减小,圆环试件的宏观承载力持续下降,同时圆环试件的应变和应变率也在不断增大。当应变率增大到某一临界值时,圆环结构内部出现白色带。最后,当圆环结构内部全部处于塑性失稳状态后,纵向冲击压缩的接触面积反而增大,对应于应力-应变曲线上应力下降至最低后又开始上升。观察圆环结构内部剪切带所在的位置,结合杨茨等[8]对圆环纵向压缩过程的分析,不难猜测剪切带是冲击压缩过程中圆环内部塑性失稳区域和非失稳区域的分界面。

4 结 论

基于SHPB实验装置,对LY12铝合金圆环在润滑、粗磨和细磨3种表面情况进行了纵向冲击压缩实验,研究了圆环纵向压缩应力-应变关系曲线中的应力降现象。实验结果表明,应力降的产生是大应变和高应变率同时作用的结果。圆环纵向压缩应力-应变曲线有无应力降最直观的外在表现在于圆环试件前后端面内外径的变化。此外,润滑端面摩擦条件下的圆环压缩变形与粗糙端面摩擦条件下的圆环压缩变形形态并不一致。

为明确应力降的形成机制,对纵向压缩应力-应变曲线中出现应力降的圆环进行了金相分析。结果显示,压缩后的圆环试件结构内部均出现了剪切带。这说明应力降现象的产生是由于在纵向冲击载荷作用下圆环结构发生了动态塑性失稳,是应变和应变率综合作用的结果。本文为冲击压缩下金属中绝热剪切带的研究提供了较可靠的实验方法。

[1] Avitzur B. Forging of hollow disk[J]. Israel Journal of Technology, 1964,2(3):295-304.

[2] Hill R. The mathematical theory of plasticity[M]. Oxford: Oxford University Press, 1950.

[3] Male A T, Depierre V. The validity of mathematical solutions for determining friction from the ring compression test[J]. Journal of Tribology, 1970,92(3):389.

[4] Male A T, Cockcroft M G. A method for the determination of the coefficient of friction of metals under conditions of bulk plastic deformation[J]. Journal of the Institute of Metals, 1964,93:38-46.

[5] Hartley R S, Cloete T J, Nurick G N. An experimental assessment of friction effects in the split Hopkinson pressure bar using the ring compression test[J]. International Journal of Impact Engineering, 2007,34(10):1705-1728.

[6] Alves M, Karagiozova D, Micheli G B, et al. Limiting the influence of friction on the split Hopkinson pressure bar tests by using a ring specimen[J]. International Journal of Impact Engineering, 2012,49(6):130-141.

[7] Song B, Chen W, Ge Y, et al. Dynamic and quasi-static compressive response of porcine muscle.[J]. Journal of Biomechanics, 2007,40(13):2999-3005.

[8] 杨茨,徐松林,易洪昇.冲击载荷下圆环纵向压缩力学行为研究[J].实验力学,2014,29(1):18-25. Yang Ci, Xu Songlin, Yi Hongsheng. Research on mechanical behaviors of ring under longitudinal impact load[J]. Journal of Experimental Mechanics, 2014,29(1):18-25.

[9] 杨茨,徐松林,易洪昇.冲击载荷下圆环压缩变形特性研究[J].振动与冲击,2015,34(11):128-132. Yang Ci, Xu Songlin, Yi Hongsheng. Research on deformation properties of ring under longitudinal impact load[J]. Vibration and Impact, 2015,34(11):128-132.

[10] Liu G, Wang L L, Liu Z Q, et al. Compressive formability of 7075 aluminum alloy rings under hydrostatic pressure[J]. Transactions of Nonferrous Metals Society of China, 2006,16(5):1103-1109.

[11] 胡忠,朱利华,李家庆.圆环压缩过程的有限元模拟:一种标定摩擦系数理论曲线的新方法[J].金属学报,1997,33(4):337-344. Hu Zhong, Zhu Lihua, Li Jiaqing. Simulation of ring compression by FEM: A new way to calibrate theoretical curves of friction coefficient[J]. Acta Metallurgica Sinica, 1997,33(4):337-344.

[12] 卢维娴,王礼立,陆在庆.β-Ti合金在高应变率下的绝热剪切现象[J].金属学报,1986,22(4):39-42. Lu Weixian, Wang Lili, Lu Zaiqing. Adiabatic shearing phenomenon ofβ-Ti alloy at high strain rates[J]. Acta Metallurgica Sinica, 1986,22(4):39-42.

[13] 徐天平,王礼立,卢维娴.高应变率下钛合金Ti-6Al-4V的热-粘塑性特性和绝热剪切变形[J].爆炸与冲击,1987,7(1):1-8. Xu Tianping, Wang Lili, Lu Weixian. The thermo-viscoplasticity and adiabatic shear deformation for a titanium alloy Ti-6Al-4V under high strain rates[J]. Explosion and Shock Waves, 1987,7(1):1-8.

[14] 尹嘉明,李伯龙,韩鹏,等.动态压缩下5A06铝合金剪切变形局部化[J].科学技术与工程,2012,12(17):4119-4123. Yin Jiaming, Li Bolong, Han Peng, et al. Shear localization deformation in 5A05 aluminum alloy during compressive deformation[J]. Science Technology and Engineering, 2012,12(17):4119-4123.

[15] 尚兵,胡时胜,王虎.0Cr17Mn5Ni4Mo3Al不锈钢绝热剪切破坏分析[J].实验力学,2008,23(4):339-344. Shang Bing, Hu Shisheng, Wang Hu. Analysis of adiabatic shear band failure of 0Cr17Mn5Ni4Mo3Al stainless steel[J]. Journal of Experimental Mechanics, 2008,23(4):339-344.

[16] 魏志刚,李永池,李剑荣,等.冲击载荷作用下钨合金材料绝热剪切带形成机理[J].金属学报,2000,36(12):1263-1268. Wei Zhigang, Li Yongchi, Li Jianrong, et al. Formation mechanism of adiabatic shear band in tungsten heavy alloys[J]. Acta Metallurgica Sinica, 2000,36(12):1263-1268.

[17] 徐永波,白以龙.动态载荷下剪切变形局部化、微结构演化与剪切断裂研究进展[J].力学进展,2007,37(4):496-516. Xu Yongbo, Bai Yilong. Shear localization, microstructure evolution and fracture under high-strain rate[J]. Advances in Mechanics, 2007,37(4):496-516.

[18] Bai Y L. Thermo-plastic instability in simple shear[J]. Journal of the Mechanics and Physics of Solids, 1982,30(4):195-207.

[19] Xu Y B, Zhong W L, Chen Y J, et al. Shear localization and recrystallization in dynamic deformation of 8090 Al-Li alloy[J]. Materials Science and Engineering A, 2001,299(1/2):287-295.

[20] Xu Y B, Yu J Q, Shen L T, et al. Thermoplastic shear localization in titanium alloys[J]. Materials Science and Technology, 2000,19:609-611.

(责任编辑 王玉锋)

Plastic instability of LY12 aluminum alloy ring under longitudinal impact compression

Shi Chunying, Xu Songlin, Shan Junfang, Wang Pengfei, Hu Shisheng

(CASKeyLaboratoryforMechanicalBehaviorandDesignofMaterials,UniversityofScienceandTechnologyofChina,Hefei230027,Anhui,China)

Research on the longitudinal impact compression of an aluminum alloy ring found that an obvious stress-drop process will appear in the macro plastic hardening stage of the specimen under certain conditions. In order to reveal the mechanism of this stress-drop process, we conducted the longitudinal impact compression experiment on LY12 aluminum alloy ring specimens whose ratio of OD, ID and height was 6∶3∶2 using the split Hopkinson pressure bar (SHPB) under the three end face roughness conditions: lubrication, fine grinding and rough grinding. The experiment results show that the stress-drop process occurs mainly in the large strain and high strain rate loading conditions. Moreover, the results of the metallurgical analysis of the aluminum alloy ring specimens show that the formation and development of the adiabatic shear band is the intrinsic mechanism of the stress-drop process, which is a dynamic plastic instability. This study can serve as a reference for the study of the heat insulation shear band in metal materials under impact.

impact compression; split Hopkinson pressure bar (SHPB); metallurgical analysis; shear band; plastic instability

10.11883/1001-1455(2017)03-0471-08

2015-12-16;

2016-04-29

国家自然科学基金项目(11272304,11472264)

施春英(1991- ),女,硕士研究生; 通信作者: 徐松林,slxu99@ustc.edu.cn。

O347 国标学科代码: 1301555

A