水性聚丙烯酸酯涂料染色黏合剂的合成及其性能

2017-06-05冯艳荣袁剑民王文力

冯艳荣, 袁剑民, 王文力, 李 伟

(1. 湖南大学 材料科学与工程学院, 湖南 长沙 410082; 2. 湖南新力华纳米科技有限公司, 湖南 常德 415900)

水性聚丙烯酸酯涂料染色黏合剂的合成及其性能

冯艳荣1, 袁剑民1, 王文力2, 李 伟1

(1. 湖南大学 材料科学与工程学院, 湖南 长沙 410082; 2. 湖南新力华纳米科技有限公司, 湖南 常德 415900)

针对目前涂料染色黏合剂存在柔软性差、色牢度低及乳化剂含烷基酚聚氧乙烯醚等缺陷,采用预乳化半连续种子乳液聚合方法,以丙烯酸酯类单体、甲基丙烯酸缩水甘油酯为主要原料,十二烷基硫酸钠和异构醇聚氧乙烯醚(E-1310)为复合乳化剂,合成一种涂料染色聚丙烯酸酯乳液,并对其合成工艺进行优化。通过力学性能、粒径、Zeta电位及乳液稳定性能的检测对正交试验设计制备的乳液进行表征,并且对染色织物的柔软性和色牢度进行评价。通过红外光谱、差示扫描量热仪对优化工艺合成的涂料进行检测。结果表明:硬段质量为8 g,甲基丙烯酸缩水甘油酯质量为2 g,丙烯酸羟乙酯质量为2 g,复合乳化剂占4%时,染色织物的柔软性较好,干摩擦牢度达到5级,湿摩擦牢度达到4级,乳液性能稳定,涂膜的玻璃化转变温度为-27 ℃。

聚丙烯酸酯乳液; 染色黏合剂; 涂料染色; 摩擦牢度

近年来,人们环保意识普遍增强,传统的染料印染方法由于工艺复杂、生产过程产生大量废水,且其中往往含有致癌的难降解偶氮染料,不再适应市场的发展趋势。水性涂料印染则是利用黏合剂将没有亲和性和反应性的非水溶性颜料黏附在织物上的印染工艺,通过过滤沉降就可分离颜料,不会产生水体污染,由此得到广泛关注。水性涂料印花和染色采用不同的工艺,涂料印花只是在织物表面黏合颜料粒子,而涂料染色需要将颜料粒子渗透和黏合到织物整体,黏合剂在织物内部成膜往往会造成织物发硬、失去柔软性,因此,染色黏合剂对柔顺性的要求更高。

目前,用于染色的黏合剂主要包括聚丙烯酸酯类[1]、丁二烯共聚物、醋酸乙烯酯类和聚氨酯类[2]。其中聚丙烯酸酯类黏合剂广泛用于国内水性印染,但该黏合剂存在湿摩擦牢度和手感较差等缺点[3]。大多数聚丙烯酸酯黏合剂在制备过程中使用N-羟甲基丙烯酰胺作为交联单体[4],在高温烘焙时会释放对人体和环境有害的游离甲醛。或加入双丙酮丙烯酰胺来提高交联性[5],且多以壬基酚聚氧乙烯醚及其衍生物为乳化剂,使黏合剂中对环境造成污染的烷基酚聚氧乙烯醚(APEO)含量过高[6],因此,合成环保高效的黏合剂是决定印花最终质量好坏的关键。

本文对合成丙烯酸酯乳液的硬段含量[7]、甲基丙烯酸缩水甘油酯、丙烯酸羟乙酯和乳化剂的配方进行优化,得到了较优方案,并对硬段含量和乳化剂2个主要影响因素进行单因素分析,得到染色性能较好的优化配方及制备工艺。

1 试验部分

1.1 试验原料

丙烯酸异辛酯(2-EHA)、丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、甲基丙烯酸乙酯(EMA)、苯乙烯(St)、丙烯腈、甲基丙烯酸缩水甘油酯(GMA)、异丙醇、丙烯酸羟乙酯(HEA)、甲基封端多乙烯基硅油[8]、十二烷基硫酸钠(SDS)、异构十三醇聚氧乙烯醚(E-1310)、过硫酸铵(APS)、碳酸氢钠。

1.2 试验仪器

JP-040S型超声波清洗机,深圳市洁盟清洗设备有限公司;TG16-WS型台式高速离心机,湘仪离心机仪器有限公司;DF-101S型集热式恒温加热磁力搅拌器,巩义市英峪予华仪器有限公司;WDW-5型微机控制万能测试机,济南试金集团有限公司;ZS纳米粒度与电位分析仪,英国马尔文仪器公司;TENSOR27型傅里叶红外光谱仪,德国布鲁克公司;Q20型差示扫描量热仪,美国TA仪器公司。

1.3 试验方法

1.3.1 正交试验设计

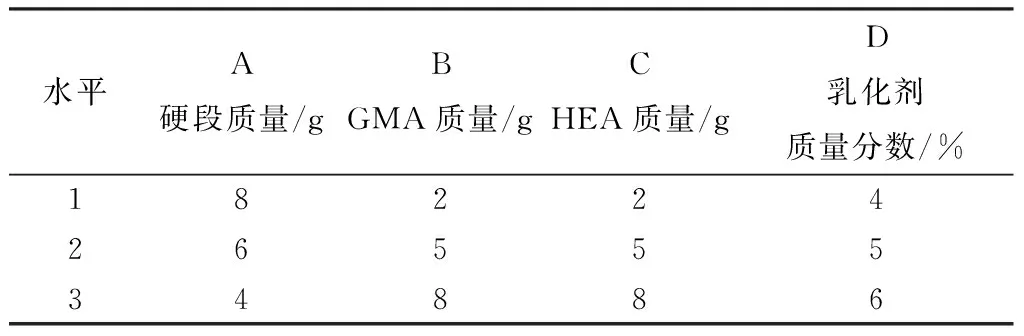

以MMA、EMA、St和丙烯腈(AN)单体作为聚丙烯酸酯的硬段,各硬段单体质量比为1∶1∶1∶1,选取硬段单体、GMA、HEA和乳化剂含量作为正交试验考察的4个因素,水平值如表1所示。

表1 正交试验因素水平Tab.1 Factors and levels of orthogonal experiment

1.3.2 试验过程

预乳化:把SDS、E-1310、碳酸氢钠和去离子水加入装有搅拌器的四口烧瓶内搅拌,将各类单体、异丙醇和甲基封端多乙烯基硅油的混合溶液加入四口烧瓶内,强力搅拌30 min。

制备过程:用去离子水溶解APS;在四口烧瓶内加入部分预乳化溶液1/4量的APS溶液,一定量的去离子水,78 ℃反应2 h;升温80 ℃,同时开始滴加剩余预乳化液和引发剂,4 h滴加完毕。保温2 h后冷却至室温,出料即可。

1.4 乳液及成膜物的测试与表征

1.4.1 耐碱稳定性测试

在1 000 g水中加入1.6 g NaOH,配制成pH值为12~13的NaOH溶液,取97 g配制好的NaOH溶液,往其中加入3 g乳液,放置4 h,观察乳液稳定性[9]。

1.4.2 耐酸稳定性测试

在1 000 g水中加入1.5 g硫酸,配制成pH值为2~3的硫酸溶液,取97 g配制好的硫酸溶液,往其中加入3 g乳液,放置2 h,观察乳液的稳定性。

1.4.3 耐电解质稳定性测试

在980 g水中加入20 g的CaCl2,配制成2%的CaCl2溶液,取97 g配制好的CaCl2溶液,往其中加入3 g乳液,放置4 h,观察乳液稳定性。

1.4.4 耐热稳定性测试

在15 mL的试管中,加入10 mL乳液,密封后放入60 ℃恒温环境中,放置1周,观察乳液稳定性。

1.4.5 离心稳定性测试

在离心管中放入35 mL乳液,在离心机中离心30 min,转速为3 000 r/min,观察是否有沉淀产生。

1.4.6 黏结强度测试

在2片尺寸约为100 mm×25 mm的铝片上涂上乳液,涂层尺寸约为20 mm×25 mm,干燥2 h后将2个铝片在涂层位置相交叠黏结在一起。将黏结后的铝片放入干燥箱中80 ℃烘48 h,采用微机控制万能测试机进行测试,测试速率为20 mm/min,记录最大拉伸载荷,由最大拉伸载荷/黏接面积计算黏结强度。

1.4.7 粒径及电位测试

取乳液稀释到2 000倍,采用纳米粒度与电位分析仪测试乳液粒径分布及Zeta电位。

1.4.8 乳液化学结构测试

取少量乳液,涂覆在KBr晶片上,烘干后采用傅里叶红外光谱仪进行化学结构测试。

1.4.9 热性能测试

将乳液在室温下干燥成膜,在差式扫描量热仪上测定聚合物的玻璃化转变温度,采用氮气保护,测试温度在-80~150 ℃之间,升温速率为10 ℃/min。

1.5 丙烯酸酯涂料染色性能测试

1.5.1 染色配方

按照m(涂料黑)∶m(黏合剂乳液)∶m(水)=2∶5∶33的配方制成溶液,超声搅拌5 min,将白色纯棉布放入溶液中,浸泡5 min,拿出染色布条,挤压后于160 ℃烘干。

1.5.2 耐干、湿摩擦牢度

将染色织物按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色度》进行测定,并按照GB 251—2008《纺织品 色牢度试验 评定沾色用灰色样卡》进行评级。

1.5.3 柔软性测评

由至少5人用手触摸评判,取平均值。结果分为5个级别:1级(硬)、2级(较硬)、3级(一般)、4级(较柔软)、5级(柔软)。

2 结果与讨论

2.1 正交试验结果与数据分析

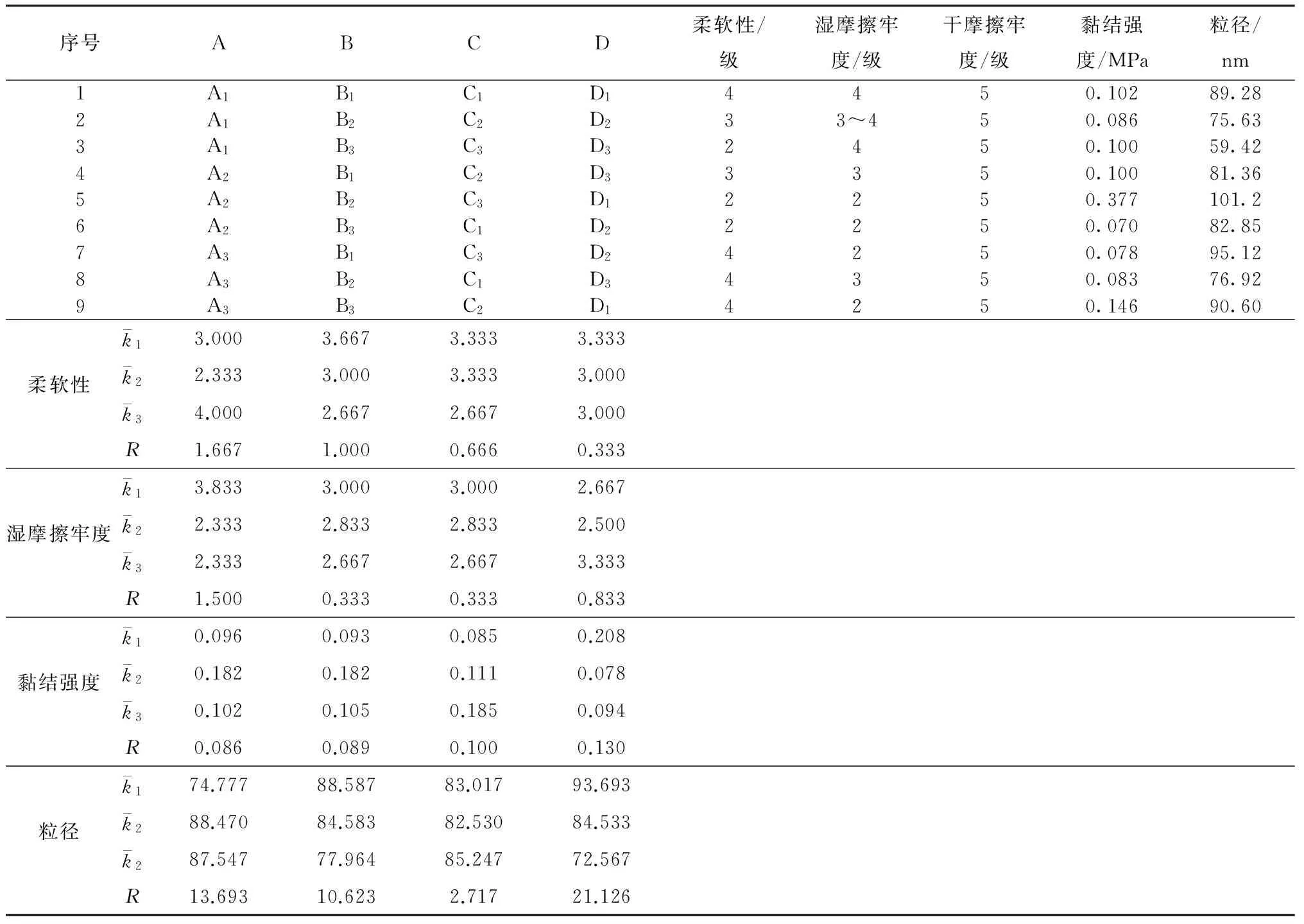

正交试验结果如表2所示。

表2 丙烯酸酯正交试验结果分析Tab.2 Result analysis of polyacrylate orthogonal experiment

2.1.1 对柔软性的影响

由表2可知,硬段质量对柔软性的影响最大,甲基丙烯酸缩水甘油酯和丙烯酸羟乙酯的影响次之,乳化剂的影响最小。随着硬单体的增加,柔软性先降低后升高,造成这种现象的原因是由于软单体中含有更长的可增加分子柔顺性的酯键,软单体可使乳液更容易成膜[10]。硬单体带有更短的酯键,使不同分子链的距离更近,分子间相互作用力增强,限制了分子链的活动性,使链节不易旋转,韧性下降,柔软性变差。如果继续增加硬单体的含量,聚合物分子链不能渗透到纤维束的内部,而只是在纤维束表面形成包裹层,树脂对纤维活动性的限制程度下降,染色后织物表现较好的柔软性。随甲基丙烯酸缩水甘油酯质量的增大,柔软性降低。因甲基丙烯酸缩水甘油酯中含有双键和环氧建,双键可参加聚合反应,环氧基可与纤维素表面羟基发生反应,把不同的纤维素分子链交联在一起,造成纤维素分子链的运动性下降,使柔软性变差。且甲基丙烯酸缩水甘油酯可发生自身交联,使体系中引入较多的交联点,聚合物分子不易移动和变形,胶膜拉伸弹性下降,影响织物的手感[11]。随着丙烯酸羟乙酯的增加,柔软性降低,这是由于丙烯酸羟乙酯的加入,引入较多的羟基,而羟基可与分子链酯基形成较强的氢键相互作用,形成物理交联,分子链柔顺性下降,影响织物柔软性。由于乳化剂用量较少,大多数乳化剂在涂膜表面,聚合物内部残留较少,对涂膜本身的效果不是很明显,对织物的柔软性影响较小。综上,对于织物柔软性优化的配方为:硬段质量8 g,GMA质量 2 g,HEA质量2 g,乳化剂质量分数4%。

2.1.2 对湿摩擦性能的影响

由表2可知,硬段质量对湿摩擦牢度的影响最大,乳化剂的影响次之,甲基丙烯酸缩水甘油酯和丙烯酸羟乙酯的影响最小。随硬单体质量的增加,湿摩擦牢度升高。是因为硬单体质量增加,内聚力增大,胶膜亲水性变差,不容易被水溶胀,且随硬单体质量增加,胶膜变硬,在进行湿摩擦测试时,同压力作用下,摩擦阻力减小,湿摩擦牢度升高。随乳化剂含量增加,湿摩擦牢度先降低后升高。乳化剂一方面可存在于纤维与树脂界面之间,作为小分子单体,降低了树脂与纤维的黏结强度,另一方面可残留在胶膜的内部,在胶膜内部形成吸水通道,增大了树脂的溶胀现象,耐水性降低,湿摩擦性能变差。继续增加乳化剂含量后,乳液粒径变小,比表面积增大,对颜料粒子有很好的包覆作用,湿摩擦牢度升高。随甲基丙烯酸缩水甘油酯的增加,交联度增多,聚合物大分子对纤维渗透性下降,湿摩擦牢度稍有降低。丙烯酸羟乙酯含量的增加,增大了亲水性,对水的溶胀作用增大,湿摩擦牢度降低,但二者对湿摩擦性能的影响不是很大。综上,优化工艺配方为:硬般质量8 g,GMA质量 2 g,HEA质量2 g,乳化剂质量分数4%。

2.1.3 对黏结强度的影响

由表2可知,乳化剂含量对黏结强度的影响最大,丙烯酸羟乙酯和甲基丙烯酸缩水甘油酯质量的影响次之,硬段含量的影响最小。随着乳化剂含量的增加,黏结强度降低。由于在制样过程,在铝材的两面都涂有乳液,在干燥过程中,乳化剂会残留在胶膜内部和胶膜与铝材的界面上,胶膜内部的乳化剂会增大吸水性,界面上的乳化剂会降低黏结强度,二者共同作用下,产生较大的影响,黏结强度降低。随丙烯酸羟乙酯的增加,黏结强度增大,因为丙烯酸羟乙酯中羟基可与酯基形成较强的氢键相互作用,形成物理交联。氢键作用力增强,内聚力增强,且丙烯酸羟乙酯增大了分子链的极性,增加了与铝材表面的相容性,及与铝材的黏结强度,使黏结强度增大。随甲基丙烯酸缩水甘油酯的增加,黏结强度先升高后降低,由于甲基丙烯酸缩水甘油酯含有的环氧基可与铝材表面发生反应,生成作用力较强的化学键,产生自身交联,内聚力增大,黏结强度升高。继续增加甲基丙烯酸缩水甘油酯,交联度增大,分子链的活动性下降,对铝材的润湿性下降,黏结强度降低。随着硬段含量的增加,黏结强度先升高后降低,由于硬单体含量增加,内聚力增大,黏结强度升高,继续增加硬单体含量,玻璃化转变温度升高,活动能力下降,对铝材的润湿性下降,黏结强度降低。综上,优化工艺配方为:硬段质量6 g,GMA质量5 g,HEA质量8 g,乳化剂质量分数4%。

2.1.4 对乳液粒径的影响

由表2可知,乳化剂含量对乳液粒径的影响最大,硬段含量和甲基丙烯酸缩水甘油酯的影响次之,丙烯酸羟乙酯的影响最小。随乳化剂含量的增加,粒径减小。由于开始加入的乳化剂以单分子溶解在水中,当乳化剂浓度达到临界胶束浓度时,它以胶束的方式存在,故随着乳化剂浓度的增加,体系中形成的胶束数目增加,水相中单体浓度增加,加速了初级粒子的生成,粒子数密度增加,导致最终乳胶粒径减少。随着硬段含量的增加,亲水性增加,乳胶粒更容易分散,使反应更加稳定均一,乳液粒径减小。随着甲基丙烯酸缩水甘油酯的增加,乳液粒径减小。因为环氧基与非离子乳化剂有一定的相溶性,故随着环氧基团含量的增加,在乳化剂协同乳化的作用下,乳化能力增强,形成的乳胶粒子粒径减小。因为丙烯酸羟乙酯与水混溶,主要分散在水相中,少量的丙烯酸羟乙酯对亲水亲油平衡值HLB的改变较小,因此对乳液粒径的影响较小。综上,当硬段质量为 8 g,GMA质量为8 g,HEA质量为2 g,乳化剂质量分数为6%时,乳液粒径最小。

2.1.5 乳液的稳定性分析

表3示出电位、酸、碱、离心等对乳液的稳定性的影响。

表3 乳液稳定性Tab.3 Stability of emulsion

由表可知,当乳液电位为正值时,乳液不稳定,耐酸、碱和耐电解质都会出现分层。当乳液带负电时,可以使乳液粒子之间的排斥力增大,这种斥力使粒子之间的相互碰撞减少,一定程度上改善静电乳液的稳定性[12],但随着乳化剂用量的增加,耐电解质出现分层,由于阴离子乳化剂是一种电解质,其增加时会增多吸附在乳胶粒表面的阴离子,当加入其他电解质时会破坏原乳液的平衡,导致乳液稳定性下降,出现分层;当硬段含量最低时,耐碱性出现分层,由于耐水解的苯乙烯和丙烯腈链段的含量减少,而甲基丙烯酸甲酯和甲基丙烯酸乙酯链段在碱性条件容易皂化水解,就会改变乳胶粒子表面的电荷状态,使其不稳定出现破乳;丙烯酸羟乙酯含量对乳液的耐酸稳定性有影响,当丙烯酸羟乙酯含量较少时,乳液的稳定性较好。乳液的耐热稳定性和离心稳定性都较好。取硬段质量为8 g,HEA质量为 2 g,乳化剂质量分数为4%时,乳液的稳定性较好。

2.2 优化试验

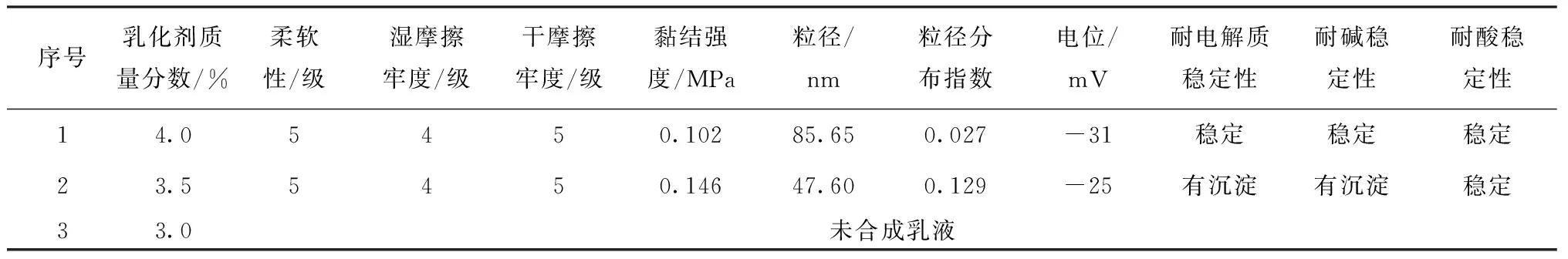

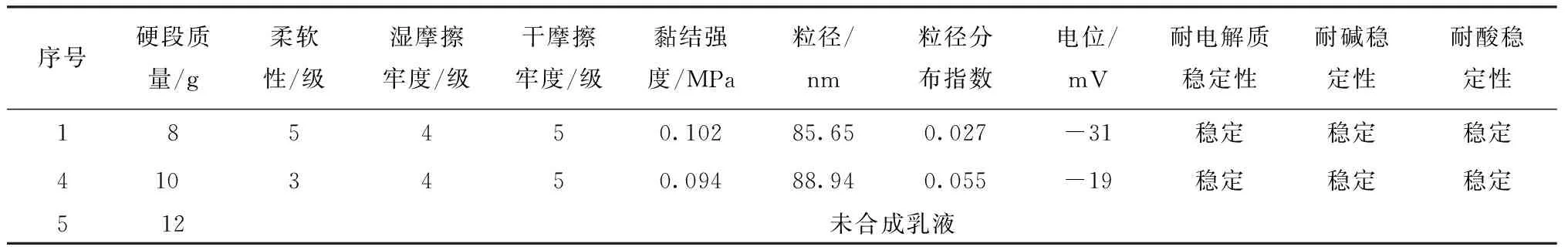

根据上述正交试验结果,综合各方面的因素,得到了较优配方:硬段质量为8 g,甲基丙烯酸缩水甘油酯质量为2 g,丙烯酸羟乙酯质量为2 g,乳化剂质量分数为4%。由于硬段含量和乳化剂含量对印花性能的影响较大,故在此基础上对这2个因素的取值延伸,采用单因素试验进一步考察较优配方的可靠性。表4示出乳化剂用量对黏合剂性能的影响。表5示出硬段质量对黏合剂性能的影响。

表4 乳化剂用量的影响Tab.4 Effects of emulsifier content

表5 硬段质量的影响Tab.5 Effects of hard segment content

当乳化剂用量继续减少时,在滴加入乳化剂的过程中才出现蓝光,由于在反应初期,乳化剂处于饥渴状态而难于聚合,粒径较大,随着反应时间的延长,乳胶粒子的性质发生改变,乳化能力增加,有足够的表面活性剂加入反应体系,在剪切力的剪切作用下,乳液粒径细化,出现蓝光。染色后柔软性和干、湿摩擦牢度不变。乳液粒径很小,但粒径分布指数较大,造成乳液的性质多样化,粒径分布比较宽,稳定性差异性较大,在碱性和电解质环境下出现沉淀。当继续降低乳化剂含量时,乳化能力不够而难以合成乳液。当硬段质量继续增加时,硬单体含量过多,其含有更短的酯键较多,使分子间相互作用力增强,分子链的活动性下降,链节不易旋转,韧性下降,柔软性变差。其他性能与1号样品性能变化不大。当继续增大硬单体时,乳液难以合成。综合考虑各方面因素,确定1号为最佳配方。

2.3 乳液化学结构变化

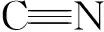

图1 1号试样的红外光谱图Fig.1 Infrared spectrogram of sample No.1

2.4 聚合物的热性能分析

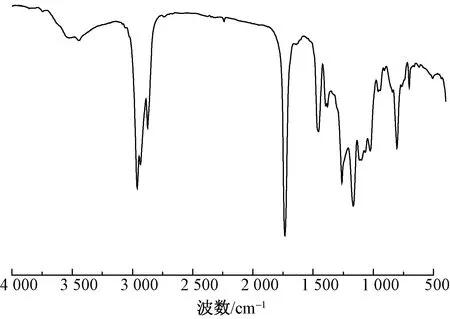

图2为1号乳液的DSC图。由图可知,1号试样的玻璃化转变温度为-27 ℃。玻璃化转变温度较低,胶膜柔软性较好。由这种黏合剂染色的织物,在日常生活中不会发生发硬发脆,在绝大部分地区都可以应用,但在极寒地区使用还需寻找玻璃化转变温度更低的水性聚丙烯酸酯乳液。

图2 1号试样的DSC分析Fig.2 DSC analysis of sample No.1

3 结 论

本文研究了水性丙烯酸酯黏合剂的制备工艺,发现硬段含量和乳化剂用量是影响乳液稳定性和织物染色性能的主要因素。提高硬段含量,聚合物内聚力增大,耐水性提高,涂膜变硬,染色牢度提高。乳化剂残留于胶膜或纤维与胶的界面,可导致染色牢度下降;此外,乳化剂使用量充分时可降低乳液粒径,提高其在织物纤维中的渗透性,提高染色牢度。通过调整硬段质量和乳化剂的用量,可改善染色织物的柔软性和干、湿摩擦牢度。进一步优化硬段质量和乳化剂用量,得到较优的配方:硬段质量为8 g,甲基丙烯酸缩水甘油酯质量为2 g,丙烯酸羟乙酯质量为2 g,复合乳化剂质量分数为4%,所得乳液性能稳定,涂膜玻璃化转变温度为-27 ℃,染色织物湿摩擦牢度为4级、干摩擦牢度为5级。

FZXB

[1] 孙段冰,吴明华,陈权胜,等.有机硅交联剂对聚丙烯酸酯性能的影响 [J]. 纺织学报,2014,35(11):95-101. SUN Duanbing,WU Minghua,CHEN Quansheng,et al.Infulence of silicone crosslinking agent on properties of polyacrylate[J].Journal of Textile Research,2014, 35(11):95-101.

[2] 汪慧.环保自交联丙烯酸酯涂料印花粘合剂的制备及应用研究[D].广州:华南理工大学,2011:6-7. WANG Hui.Synthesis and application research of environmental self-crosslinking acrylic emulsion printing adhesive [D].Guangzhou:South China University of Technology,2011:6-7.

[3] 杨建军,吴庆云,张建安,等.丙烯酸酯改性聚氨酯无皂乳液的聚合的研究[J].纺织学报,2006,27(1):38-41. YANG Jianjun,WU Qingyun,ZHANG Jianan,et al. Study on polymerization of acrylate modifiedpolyurethane soap-free emulsion [J].Journal of Textile Research,2006,27(1):38-41.

[4] 杜娟,周建平,詹洪.N-羟甲基丙烯酰胺改性苯丙乳液的合成及性能研究[J].化工科技,2007,15(5): 34-36. DU Juan,ZHOU Jianping,ZHAN Hong.Study on the synthesis and properties of modified styrene-acrylic emulsion by N-methylolacrylamide [J].Science & Technology in Chemical Industry, 2007,15(5):34-36.

[5] CHRISTOS Koukiotis,IRINI D Sideridou.Synthesis and characterization of latexes based on copolymers BAMMADAAM and BAMMAVEOVA-10DAAM and the corresponding 1K crosslinkable binder using the adipic acid dihydrazide as crosslinking agent [J].Progress in Organic Coatings,2010,69(4):504-509.

[6] 陈荣圻.纺织品上限用APEO需要国家标准与法[J].印染助剂,2012,29(7):47-51. CHEN Rongqi.Requirement for national standard and regulation on APEO limits in textiles [J].Textile Auxiliaries,2012,29(7):47-51.

[7] 张鹏飞,刘国军,张桂霞,等.硬单体种类对聚丙烯酸乳液膜性能的影响[J].大连工业大学学报,2016,35(5):357-360. ZHANG Pengfei,LIU Guojun,ZHANG Guixia,et al.Infulence of hard monomer types on the acrylate emulsion films [J].Journal of Dalian Polytechnic University,2016,35(5):357-360.

[8] HUANG Kai,LIU Yulong,WU Dongfang.Synthesis and characterization of polyacrylate modified by polysiloxane latexes and films[J].Progress in Organic Coatings, 2014,77(5):1774-1779.

[9] 王小娟.改性丙烯酸酯类涂料印花黏合剂JP的制备及应用[J].针织工业,2014,42(1):43-46. WANG Xiaojuan.Preparation and application of pigment printing modified acrylate adhesive JP [J].Knitting Industries,2014,42(1):43-46.

[10] 张松,段玉丰,张淑兰,等.水性油墨用丙烯酸酯乳液的制备及应用[J].包装工程,2014,35(5):137-142. ZHANG Song,DUAN Yufeng,ZHANG Shulan,et al.Synthesis and application of acrylic emulsion used as the binder of waterborne ink[J].Packaging Engineering,2014,35(5):137-142.

[11] 董俊哲,房宽峻,张霞,等.GMA改性聚丙烯酸酯粘合剂的应用[J].纺织学报,2007,28(7):62-64. DONG Junzhe,FANG Kuanjun,ZHANG Xia,et al.Application of glycidyl methacrylate modified polyacrylate binder [J].Journal of Textile Research,2007,28(7):62-62.

[12] 高同洛.有机硅改性苯丙乳液的合成及在涂料中的应用[D].西安:陕西科技大学,2014:21-23. GAO Tongluo.Synthesis of organosilicone-modified styrene-acrylic emulsion and its application on related coatings [D].Xi′an:Shanxi University of Science and Technology,2014:21-23.

Synthesis and properties of waterborne polyacrylate coating dyeing binder

FENG Yanrong1, YUAN Jianmin1, WANG Wenli2, LI Wei1

(1. College of Materials Science and Engineering, Hunan University, Changsha, Hunan 410082, China; 2. Hunan Seanlikwai Co., Ltd., Changde, Hunan 415900, China)

To overcome the defects of existing coating dyeing binders on poor softness, low soaping and crocking fastness, and alkylphenol ethoxylates contained in emulsifier, tacoating dyeing polyacrylate emulsion was synthesized from the main materials of acrylate monomers and glycidyl methacrylate by the pre-emulsification and seeded semi-continuous emulsion polymerization method using a composite emulsifier of sodium dodecyl sulfate and isomeric alcohol polyoxyethylene ether (E-1310), and the synthesis process was optimized. The emulsions prepared in orthogonal experiments were studied by performance tests of the mechanical properties, particle size, Zeta potential and emulsion stability. The color fastness and softness of the dyed fabrics based on polyacrylate emulsions were tested. Meanwhile, the optimized emulsions were further detected by infrared spectroscopy and differential scanning calorimetry. The results show that the emulsion performance is stable, the grass transition temperature of the polyacrylate film is -27 ℃ and the dyed fabrics is softness with the dry friction up to grade 5 and wet friction up to grade 4, when the content of hard monomers is 8 g, glycidyl methacrylate 2 g, hydroxyethyl acrylate 2 g and composite emulsifier 4%.

polyacrylate emulsion; dyeing binder; coating dyeing; friction fastness

10.13475/j.fzxb.20160601807

2016-06-08

2017-01-11

湖南省科技计划项目(2014FJ4018)

冯艳荣(1990—),女,硕士生。研究方向为聚合物涂料。袁剑民,通信作者,E-mail:pangyuan2916@126.com。

TS 193.2

A