单面双点和单面单点焊接形式对电阻点焊焊点强度的影响

2017-06-05康丽齐张雪峰刘长和刘小鹏权亚莉

康丽齐,张雪峰,王 涛,薛 涛,刘长和,刘小鹏,王 香,孙 英,权亚莉

(中车长春轨道客车股份有限公司,吉林长春130062)

单面双点和单面单点焊接形式对电阻点焊焊点强度的影响

康丽齐,张雪峰,王 涛,薛 涛,刘长和,刘小鹏,王 香,孙 英,权亚莉

(中车长春轨道客车股份有限公司,吉林长春130062)

采用外界铜板作为导电体的点焊,有单面双点和单面单点两种形式。用一台并列双电极式加辅助电极形式的焊接设备焊接三种搭接接头形式的试件,试件搭接方式分别是:薄板在铬锆铜平台接触,厚板在电极侧,完成单面双点和单面单点的焊接;厚板在铬锆铜平台侧,薄板在电极侧,用单面双点方式进行焊接。焊接电流、压力、时间相同的条件下,对三种形式的焊接试样分别进行拉伸试验和金相试验,分析拉伸力、熔核中的气孔尺寸和熔核尺寸,得出在表面不涂装的不锈钢车辆的侧墙、端墙生产中的焊接影响因素。

单面双点;单面单点;电阻点焊;焊点强度

0 前言

我国各城市的业主逐渐将不锈钢材质作为车辆优先选用材质,主要原因是不锈钢材料在使用30年后还可再利用,并且轻量化的高强不锈钢材料是车辆重点选用材料,在保证车辆强度的基础上,降低车辆质量,车辆运行时节约能源。采用电阻点焊工艺,焊接过程没有烟尘,对环境的影响降至最低。

长春轨道客车股份有限公司从日本、韩国、德国引进了各种形式的电阻点焊焊接设备,开发了轨道车辆的电阻点焊焊接工艺和配套焊接工装,生产的A型、B型、C型等不锈钢材质的车辆均采用电阻点焊技术,车辆材料使用日本进口的SUS301L系列不锈钢。

1 材料选用和焊接技术

1.1 材料选用

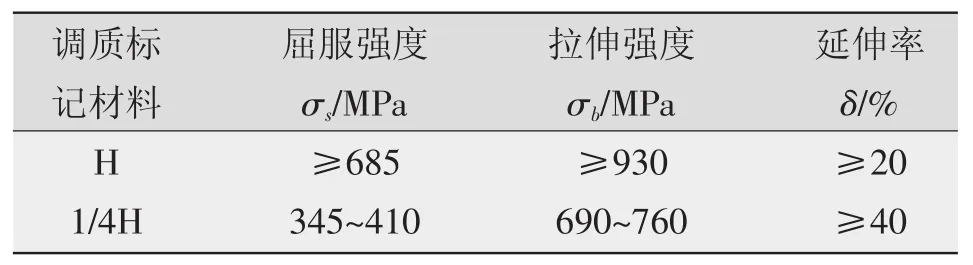

选用JIS E 4049-1990标准中的SUS301L高强度奥氏体不锈钢,这种材料在调质压延过程中形成5种强度等级的材料,标记分别是H、3/4H、1/2H、1/4H和-。5种材料的机械性能差别较大,H的屈服强度和拉伸强度最高,H和1/4H对应铁道车辆分别是HT和DLT,H和1/4H级不锈钢机械性能如表1所示。根据产品端墙设计结构,选用W型端墙补板和端墙墙板进行电阻点焊。W补强板材料为厚度0.8mm的H材料,端墙板材料为厚度1.5mm的1/4H材料,采用0.8 mm H+1.5 mm 1/4H搭接方式。

表1 SUS301L-DLT和HT材料的机械性能[1]

1.2 设备特点和试样焊接形式

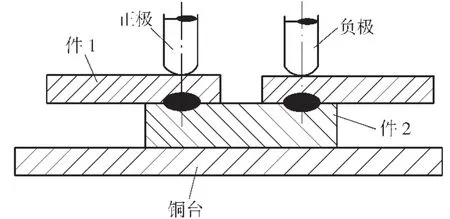

点焊设备是双腿龙门式,可以自动离线和示教编程,设备图片如图1所示。设备并列主电极有2个,完成单面双点焊接。主电极的正极和辅助电极可以完成单面单点焊接。电源为直流逆变电源,控制方式为直流逆变恒电流控制,恒电流精度不大于±3%;额定容量120 kVA,额定负载持续率大于等于20%;采用液压方式加压电极,电极压力12kN;电极直径φ19mm,有效长度100 mm。电极辅助行程330 mm,工作行程75 mm。电极材料为铬锆铜;辅助电极行程100 mm,工作行程25 mm,辅助电极压力5 kN。焊接时铬锆铜平台作为导电体,工件放在铬锆铜平台表面上。

图1 点焊设备

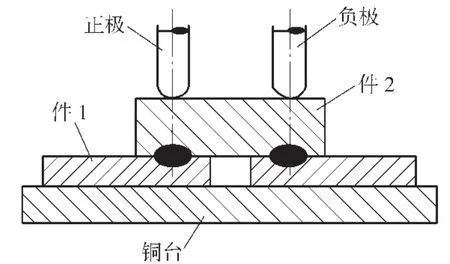

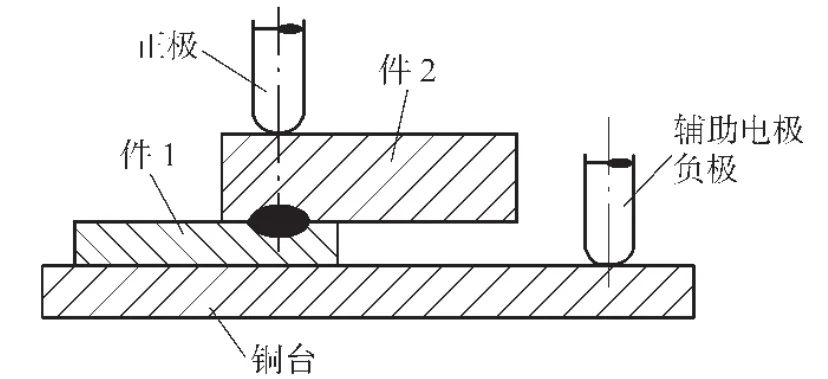

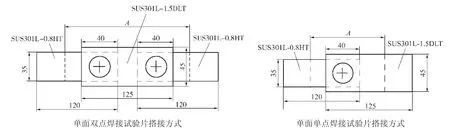

焊接形式采用两层板搭接,搭接方式有3种:(1)薄板与铬锆铜平台接触,厚板与电极接触,采用单面双点焊接,如图2所示,两个并列电极分别是正极和负极;(2)薄板与铬锆铜平台接触,厚板与电极接触,采用单面单点焊接,并列电极中其中1个主电极是正极,辅助电极与铬锆铜平台接触,不接触工件,起到负极作用,铬锆铜平台起到导电作用,如图3所示;(3)厚板放在铬锆铜平台上,薄板放在厚板上,采用单面双点焊接,如图4所示。件1是0.8 mm HT材料,件2是1.5 mm DLT材料。

图2 单面双点焊接(厚板在上面)

图3 单面单点焊接(厚板在上面)

图4 单面双点焊接(薄板在上面)

1.3 焊接要求和检验标准

将被焊试件上的接触面和非接触面擦拭干净,不允许有锈蚀和不导电的杂物。被焊件1和件2下料尺寸如图5所示,焊接试样夹在拉伸机上,上下夹头间距离A=120 mm。三种形式试件的检验标准是:金相试验中熔核直径[2]符合BF级大于4.0 mm;拉伸试验中试样的最小拉伸剪切载荷大于6.5 kN[3];凹坑尺寸[2]小于母材的10%,最大不能超过15%,试样的两侧均测量。检验设备用凹坑检测仪表,5 t拉伸机。

图5 试片尺寸及搭接方式

1.4 试样焊接和检验

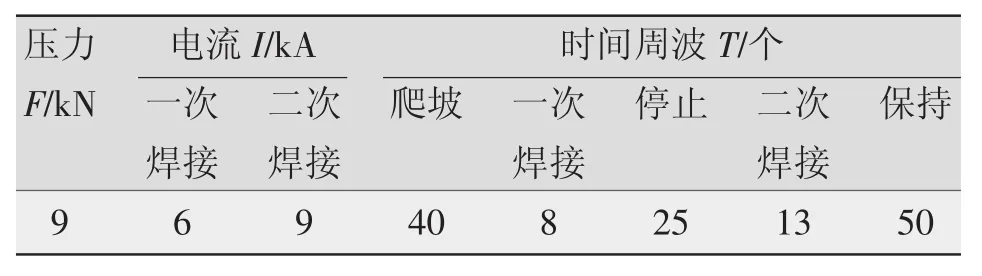

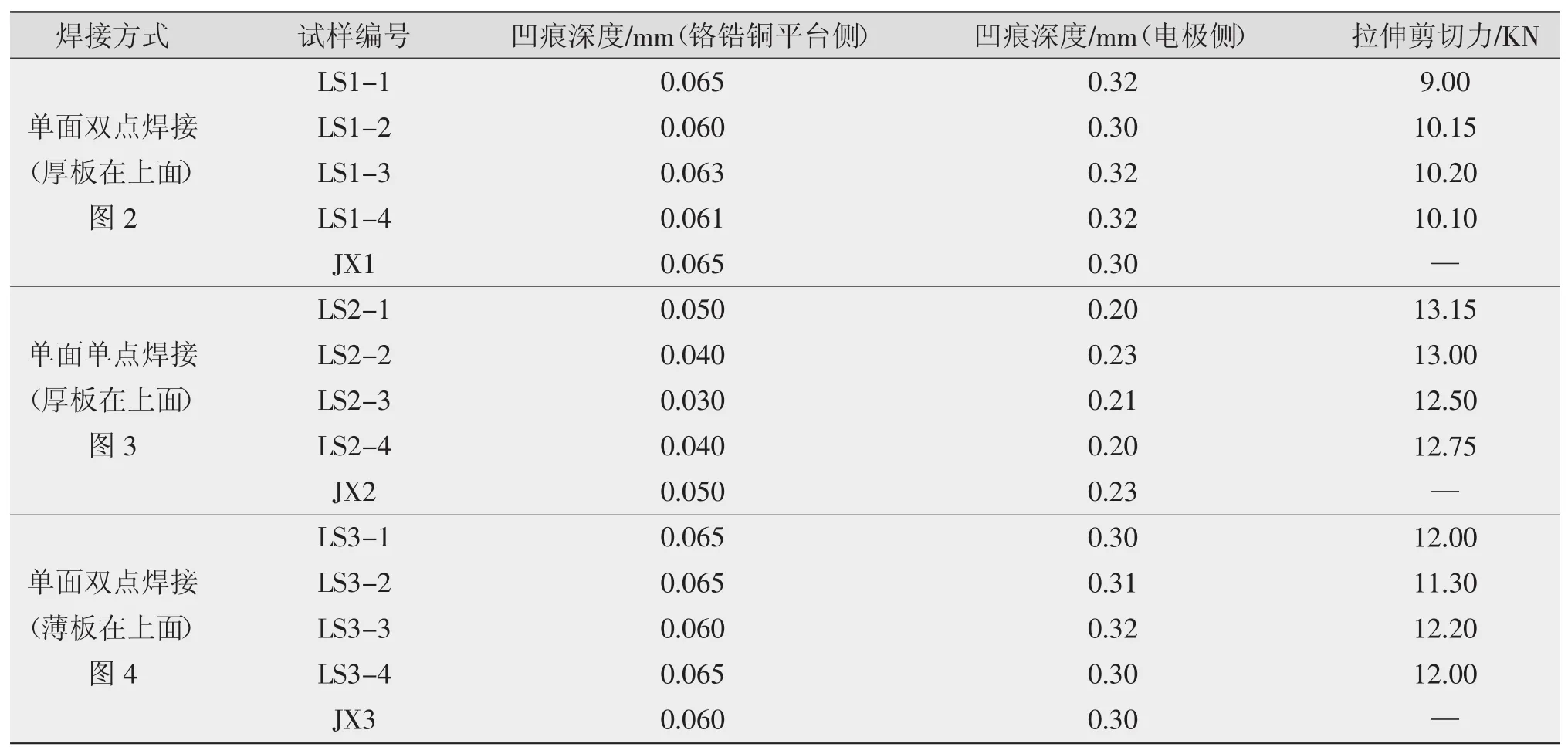

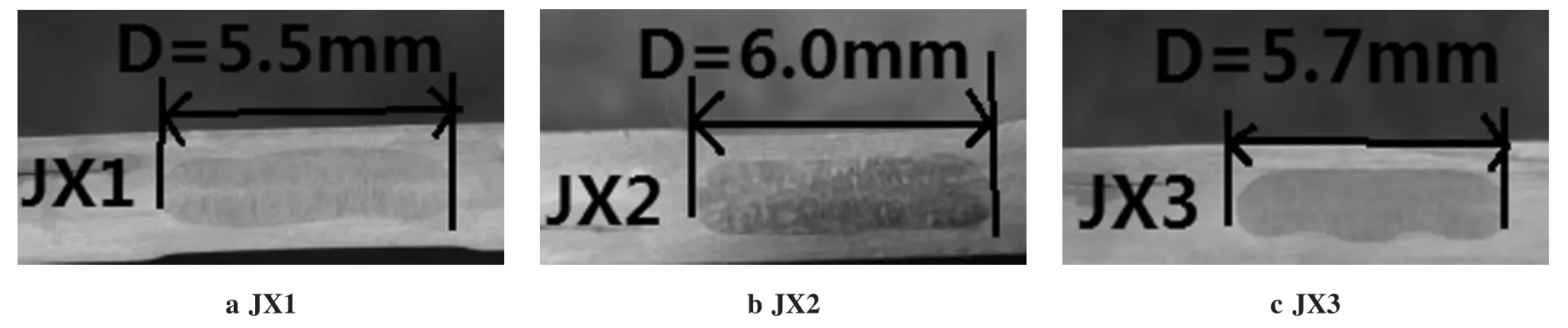

采用图2~图4三种搭接方式各焊接5组试样,总计15组。焊接过程中有预热和焊后冷却要求,有爬坡电流和爬坡时间,点焊参数如表2所示。对所有焊接试样进行外观检测试验、目测是否有裂纹,再进行凹坑检测,试样的两侧均测量。测量结果见表3,选4组试样进行拉伸试验、1组进行金相试验。拉伸检验结果见表3,金相试样的编号分别为JX1、JX2、JX3,结果如图6所示。

表2 焊接参数

表3 点焊试件凹痕深度和剪切力

图6 宏观金相

1.4.1 金相检验

先对试样进行目测检查,检查焊核的形状及表面缺陷。在没有表面缺陷、焊核成型良好的状态下,对试样进行加工,先将试件的椭圆型焊核中心位置垂直截断,用不同粒度的砂纸逐级进行初始磨制,最后用研磨机打磨,研磨后放入3%~4%硝酸中腐蚀,腐蚀后用温水冲洗试样,再用软刷清理、吹干,在显微镜下观察熔核直径以及熔核中存在裂纹、气孔等内部缺陷的情况[2]。实验结果如图6所示,JX1试件熔核直径为5.50 mm[1],JX2试件熔核直径6.0 mm,JX3试件熔核直径为5.7 mm,均无气孔缺陷。

1.4.2 拉伸检验

在温度18℃~25℃的试验室里,将试样夹持在试验机上,试样轴线与试验机夹持中心重合,避免夹持倾斜,逐步增加拉伸力,直至试件拉断为止,记录试样拉断时的拉力如表3所示[4]。

2 试验结果和分析

(1)凹坑深度试验数据。放置在铬锆铜平台侧的试件的点焊凹坑深度符合凹痕深度标准,满足设计图纸要求,并且小于电极侧试件的凹坑。

(2)焊核拉剪切力。拉剪力均符合标准要求。图3形式的单面单点的试验拉伸效果最佳;对均采用单面双点焊接的试样,厚板在上面搭接的剪切力试验结果较差。

(3)宏观金相中的焊核直径符合标准要求。图3形式的单面单点完成的试件焊核直径最大;采用单面双点方式焊接的试样,厚板在上面搭接的焊核直径较小。

采用铬锆铜平台作为导电方式的焊接,铬锆铜平台本身会分走输出焊接电流,按照图2搭接形式的并列双电极点焊,输出电流先从近路的走,即从厚板直接分出,这部分电流不能形成电阻热,对实际焊接影响较大。采用图3的单电极加辅助电极的点焊,形成电阻热的电流好于图2方式。

对采用图4的薄板在上面双电极的焊接形式,上层薄板工件分走的无效电流小于采用厚板在上面的单面双点的焊接形式,焊接效果好于图2形式。

3 结论

(1)在不锈钢材质车辆的电阻点焊中,侧墙和端墙部件是外露面,不进行油漆掩盖缺陷。生产中使用铬锆铜平台做焊接工装和焊接导体,能实现外侧面的点焊最小凹坑的要求,表面美观,并且焊接设备能自动编程实现焊接,各焊点直线度控制在0.3 mm范围内,是优先的焊接方法。

(2)以铬锆铜平台为焊接工装和导电介质的并列双电极焊接,即单面双点焊接,完成一个焊接动作可以实现两点焊接,焊接生产效率高,适合内侧补强板的厚度小的产品结构。某公司生产北京5号线等城轨不锈钢车辆均采用这种方式的焊接。

(3)以铬锆铜平台为焊接工装和导电介质,对设计结构中内侧补板的厚度点焊结构,采用单面单点加辅助电极形式的焊接,能达到焊点强度的设计要求。某公司为国外EDI公司生产的不锈钢车辆,产品结构就是里侧补厚度大于外侧墙板,采用单面单点焊接,车辆静强度试验符合要求,现场运营良好。

(4)采用以铬锆铜平台为焊接工装和导电介质的焊接,焊接参数要比采用上下直杆式电极形式的适当增大。

[1]康丽齐,于菲.电阻点焊电极头形式对高强不锈钢焊点强度影响的试验研究[J].工程机械,2014,45(2):56-59.

[2]JISZ3139-1978,点焊接头断面试验方法(日本标准)[S].

[3]YC-IH2002,点焊作业标准(日本企业标准)[S].

[4]GB 2651-81,焊接接头强度拉伸试验方法[S].

Influence of welding of single side double point and single side single point on solder joint strength

KANG Liqi,ZHANG Xuefeng,WANG Tao,XUE Tao,LIU Changhe,LIU Xiaopeng,WANG Xiang,SUN Ying,QUAN Yali

(CRRC ChangChun Railway Vehicles Co.,Ltd.,Changchun 130062,China)

The use of external copper as the conductor of spot welding,there are two kinds of welding of single side double point and single side single point.Welding of three types of lap joints with a pair of parallel double electrode and auxiliary electrode welding equipment.The test method is the contact between the sheet and the platform of CrZrCu,thick plate on electrode side,complete single side double point welding and single side single point welding;thick plate on the platform of CrZrCu,thin plate on electrode side,single side double point welding.Welding current,pressure and time are the same,the tensile test and metallographic test of three kinds of welded samples are studied,The tensile force,the size of the pores in the nugget and the nugget size are analyzed.The factors affecting the welding of the side wall and the end wall of the stainless steel vehicle without surface coating are studied.

single side double point welding;single side single point welding;resistance spot welding;solder joint strength

TG453+.9

A

1001-2303(2017)05-0120-04

10.7512/j.issn.1001-2303.2017.05.26

2016-11-19;

2017-04-29

康丽齐(1971—),女,教授级高工,学士,主要从事铁路不锈钢车辆、碳钢车辆制造工艺的研究工作。E-mail:kangliqi@cccar.com.cn。

本文参考文献引用格式:康丽齐,张雪峰,王涛,等.单面双点和单面单点焊接形式对电阻点焊焊点强度的影响[J].电焊机,2017,47(05):120-123.