连杆断裂流线分析及对策

2017-06-05金永福东风锻造有限公司

文/金永福·东风锻造有限公司

连杆断裂流线分析及对策

文/金永福·东风锻造有限公司

金永福,锻造工艺主任工程师,主要从事锻造工艺的开发及工装的设计。主持开发的连杆复合切边工艺项目获得了锻造公司科技项目二等奖,主持开发的曲轴锻造工艺优化设计及研究应用项目获得东风汽车公司科学技术进步奖三等奖。拥有专利7项。

连杆是汽车与船舶等发动机中的重要零件,它连接着活塞和曲轴,其作用是将活塞的往复运动转变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴以输出功率。连杆在工作中,除承受燃烧室燃气产生的压力外,还要承受纵向和横向的惯性力。因此,连杆既受交变的拉压应力、又受弯曲应力,在一个复杂的应力状态下工作。

连杆断裂分析

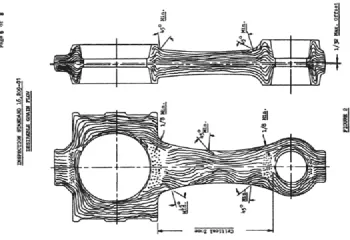

新改型的福田康明斯的2.8L连杆,在美国做台架试验时,从小头孔处断了(图1)。美国CTC对失效连杆做了流线分析,认为连杆流线不好是造成连杆断裂失效的原因。“流线不好”是造成连杆断裂失效的原因,那什么是“流线不好”呢?

流线定义

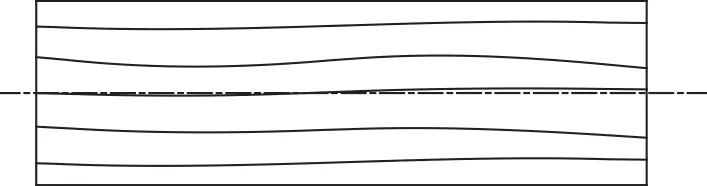

锻造流线也称流纹,在锻造时,金属的脆性杂质被打碎,顺着金属变形沿主要伸长方向呈带状分布,这样热锻后的金属组织就具有一定的方向性。流线分布可根据锻造工艺改进进行优化,良好的流线可以使锻件机械性能更好。相反,如果流线有重大缺陷,如乱流、穿流、金属流线乱等现象出现,会影响锻件的力学性能。

图1 小头加工孔径后流线呈断开状

图2 锻造流线

流线标准

目前各个主机厂家,对连杆的锻造流线的要求描述的都不十分清晰,一些厂家要求:连杆纵剖面的金属宏观组织,其纤维方向应沿着连杆中心并与外形相符,不得有紊乱及间断,不得有突然的改变或回流,不允许有折叠、裂纹、分层、夹渣等缺陷。

从康明斯提供的连杆流线标准图示(图3)可知,流线纤维方向和连杆中心方向(受力方向)大致同向,与其外形形状的法线方向夹角不能小于45°,且没有明显的断开状态。

新2.8L连杆锻造工艺

新2.8L连杆客户来图是锻件图,小头形状如图4,没有孔,机加工时钻孔。其锻造工艺流程是:加热——辊锻——预锻——终锻——精锻——切边——冲大头孔——精压。用穷举法,对锻件流线有影响的因素有原材料、辊锻、预锻和锻件工艺设计。

图3 康明斯连杆流线标准图示

图4 小头竖向剖面图

现有连杆流线分析

我们对未加工的锻件沿分模面进行了解剖流线分析,见图5。小头与杆部过渡区,因有飞边被切除,显示有断开的流线,角度大于45°,符合标准要求。但小头中间部分为直条状,设想,钻孔后流线势必为断开。这样,如图1所示,小头孔壁处的流线就不再连续。犹如从两头拽一把用皮筋捆绑的筷子,一端拽这部分,另一端拽另一部分,很容易拽开。

由此可见,现有工艺生产的连杆流线分布不好,不符合标准中“不得有紊乱及间断,不得有突然的改变或回流” 的要求。那什么又是造成“流线不好”的原因呢?

图5 小头水平剖面图流线

对策及实施验证

前文中提到,对锻件流线有影响的因素有原材料、辊锻、预锻和锻件工艺设计。

原材料对流线的影响

连杆所用的原材料都是热轧钢圆棒料,其轧制方向沿中心线方向,即流线方向沿中心线方向(图6)。原材料流线方向与辊锻轧制方向一致,且没有材料去除。原材料、辊坯、锻件三者的中心线在成形时都是相同方向,故排除原材料对流线的影响。

图6 原材料流线

辊锻对流线的影响

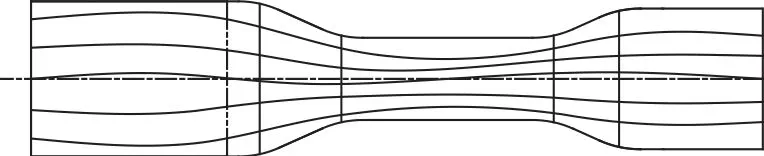

辊锻的作用是,使棒料拔长,横截面面积接近对应横截面面积,即使连杆锻造成形后飞边较小且宽度一致,降低原材料投入。辊锻的特点是,辊锻方向与原材料流线方向一致(图7),且没有材料去除,辊锻过程对流线不会产生断流缺陷。

图7 最终辊坯流线

但为了提升延伸率,当展宽指数Be1(绝对展宽量△b与绝对压下量△h的比值,一般取0.3~0.7)过小的话,容易失稳,类似镦粗的失稳,导致辊坯流线沿中心分布不均,如图8所示。

辊锻设计一般都是用CAD软件,设计者只对部分参数根据现场经验加以修订。CAD软件中,极限缩减率见图9。

在连杆大头与杆部横截面相差较大时,缩减率就会很大。道次越少,每道次CAD就会取到极限缩减率。也就是说,缩减率越大,展宽指数就越小,辊锻越不稳定。

综上所述,改善流线均匀一致,增加辊锻道次,降低每道次的缩减率,达到辊锻稳定。

图8 失稳辊坯横截面示意图

图9 极限缩减率数据图

预锻摆放位置对流线的影响

连杆杆部及小头形状沿中心线左右对称,锻打时要求辊坯摆放在预锻中心(我司是人工操作摆放),但因为毕竟是靠人的技能,无法完全摆放在正中心线上,造成流线(尤其杆部)偏移,如图11左边图,杆部流线向外鼓起弯曲。

改善措施,预锻模具上增加定位,控制左右和前后摆放位置,使辊坯尽可能的摆放在中心线上,且保证同批次的一致性。如图11右边图,杆部流线相对平滑顺直。

锻件工艺设计对流线的影响

我们知道,连杆最终产品大、小头是通孔。从前文的分析可知,小头孔是否锻出,对流线影响很大。但锻造工艺的设计依据是锻件图,锻件图上有孔,工艺设计时就有锻孔步骤,否则,反之。

该产品主机厂导入的图纸是锻件图,小头没有孔,故我司开发时遵循客户的锻件图,就没有设计锻孔步骤,最终锻件流线如图5。

改善小头孔处流线形态的有效措施,更改锻件图,增加锻孔。如图12,小头锻孔后,小头流线由直线型转换成环绕型,流线环绕孔壁,与康明斯标准要求(图5)相一致。

图10 增加定位的预锻模具

图11 改善前后流线对比

图12 小头处改善前后流线对比

通过综上改善措施的实施,流线达到了客户的要求,产品通过了台架试验。

结束语

事实上,要想达到理想流线形状很困难,如何尽量逼近理想流线,一直是我们研究和努力的方向。通过本次2.8L连杆的改进,我们更深刻的认识到了流线对锻件的重要性,同时,也体现了我们“为相关利益方创造价值”的意义——康明斯提供的是锻件图,但它的优势是产品,我们是锻造,以我们专业的角度,给客户提供最佳解决方案,达到双赢。