改善锻件组织缺陷的匀速冷却介质新技术

2017-06-05左永平南京科润工业介质股份有限公司

文/左永平·南京科润工业介质股份有限公司

改善锻件组织缺陷的匀速冷却介质新技术

文/左永平·南京科润工业介质股份有限公司

左永平,研究院副院长,高级工程师,主要从事热处理淬火冷却的技术服务和技术开发工作,发表文章30余篇,授权专利8项。

中国工程院院士崔崑曾讲过:“在杂质总量不变的情况下,提高钢质的均匀性,相当于提高钢的纯净度”。大量的工程实践证明:显微组织的“不均匀特性”对于产品服役性能具有极大危害,例如混晶、带状、先共晶相或先析相的不均匀分布等。而热处理中的很多问题也跟“不均匀”因素有直接关系,如金相不合格、变形、开裂、力学性能不足等。

图1 工件迎风面和背风面冷却性能对比(ISO9950测试标准)

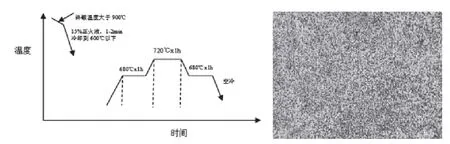

传统粗放的锻后冷却方式存在的问题

目前,锻后冷却方式一是采用空冷、堆冷、沙冷、坑冷等粗放式的冷却方式,两相区冷却速度相对缓慢,易造成带状组织的恶化和晶粒粗大等缺陷,严重影响热后的最终力学性能,甚至会获得部分马氏体、贝氏体、魏氏体组织等非平衡态组织,表面硬度较高且散差大,不利于切削加工;二是采用强制风冷、雾冷方式,仍存在冷却能力不足问题,同时存在冷却均匀性差的问题,使其锻坯表层的组织不均匀,主要是上述冷却方式不能保证同炉不同工件和同一工件不同截面冷却的均匀性。可见,这些传统粗放的冷却方式会带来两个问题:一是锻后的冷却路径不合理,导致大量先析相及其不均匀分布或者非平衡态组织的生成;二是冷却不均匀,导致工件不同部位的组织差异,见图1。

这种存在显微偏析的工件,在常规热处理过程中碳和合金元素的奥氏体均匀化是相当困难的,例如碳的均匀化需要950℃以上,而合金元素则需要1100℃以上,可见常规的热处理方式根本无法解决显微偏析的问题。

以渗碳钢为例,20CrMnTi齿坯常采用锻后堆冷,锻后组织为铁素体和珠光体,极易呈带状分布,甚至存在严重的局部混晶。而对于淬透性较好的17CrNiMo6,锻后冷却过程中极易出现粒状贝氏体,甚至存在带状分布。混晶、带状在微观尺度上都是不均匀组织,存在碳和合金元素的显微偏析,影响后续的切削加工性能;同时,这些不均匀组织在后续热处理的加热和冷却过程中,组织转变的同时性也差,导致热处理变形的可控性差。为改善组织均匀性及其硬度,目前行业中一般采用正火或等温正火等预备热处理方式,以改善切削性能和热处理性能。

图2 20CrMnTi齿坯锻后堆冷

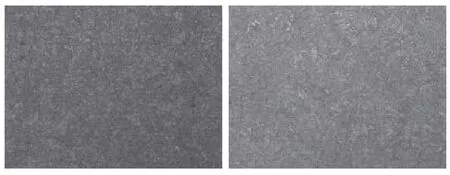

图3 20CrMnTi锻后空冷组织

图4 17CrNiMo6锻后空冷组织

图5 GCr15轴承套圈辗环后空冷

图7 控轧控冷原理示意图

以轴承钢为例,GCr15套圈辗环后采用空冷的方式冷却,对于厚大件极易出现网状碳化物。这种网状碳化物在后续球化退火后,会存在形貌不同且大小不一的碳化物,如棒状、条状等。碳化物不均匀分布会影响热处理变形控制,并降低轴承的接触疲劳强度。

通过上述案例可以发现,组织不均匀、混晶等问题都是由于锻后冷却路径不合理导致的。目前在冶金行业控轧控冷技术(TMCP)应用已经非常成熟,其核心目的是晶粒细化和切断组织遗传,过程原理如图7所示。为了切断组织遗传,保证热前组织的均匀性,锻后冷却过程需严格控制一次冷却和二次冷却。一次冷却为终锻温度到Ar3温度区间的冷却过程,通过该阶段的快速冷却降低高温扩散,适度保留加工硬化状态,防止晶粒粗大;二次冷却为Ar3到Ar1两相区的冷却阶段,通过该阶段的快速冷却增大先析铁素体形核功,抑制碳和合金元素的长程扩散从而有效预防“二次带状”。

图8 20%匀速冷却介质与静止空气和淬火油冷却特性比较(ISO9950测试标准)

采用匀速冷却介质进行锻后冷却路径控制

依据上述锻后控冷的基本要求,南京科润公司开发了一种以水为基的“匀速冷却介质”。锻后冷却的锻件可直接浸入“匀速冷却介质”的稀释液中,该方法操作简单,避免了高成本的设备投入。20%匀速冷却介质与静止空气和淬火油的冷却性能对比如图8所示,不同浓度匀速冷却介质冷却性能对比如图9所示。通过图8、图9对比分析,匀速冷却介质具有介于空气和淬火油之间的冷却能力,20%以上浓度的冷却能力较为稳定,特别是500℃以上的冷却能力几乎一致,冷却性能对于介质浓度敏感性较低;同时在500℃以上 ,冷却速度随工件温度的变化并不大,能够保证不同温度工件的冷却均匀性。通过匀速冷却介质的浓度调整可以获得不同的冷却能力,以适应于不同材料、尺寸的锻坯。

图9 不同浓度KR9988冷却性能对比(ISO9950测试标准)

采用匀速冷却介质进行锻后冷却路径控制,可以理解为采用更快的冷却方式对锻坯进行“固溶”处理,抑制杂质元素的偏聚以及先析相的大量生成,同时避免大量混晶的出现。传统缓慢的锻后冷却方式需要增加大量的预备热处理,以细化晶粒、均匀组织,同时仍难以有效改善组织均匀性。

目前很多行业标杆企业已经关注到锻后冷却问题,并采取相应的工艺控制手段。例如,哈轴集团采用水和风雾结合的方式对高碳铬轴承钢进行锻后冷却,控制先析碳化物的析出,以改善后续球化组织均匀性,核心技术就是锻后冷却路径控制;郑州机械研究所采用调质状态作为17CrNiMo6齿坯的预备热处理,通过油淬实现“固溶”效果,通过高温回火或低温球化实现组织均匀化,消除粒状贝氏体,改善切削性能和热处理性能。

大量的工程实践证明,关键构件控制锻后冷却路径可以有效提升机械性能和服役寿命,行业发展需突破传统的工艺路线或方法。匀速冷却介质可以将锻造和热处理有机结合,减少常规预处理工序,提升产品性能,预处理能耗可至少降低40%。

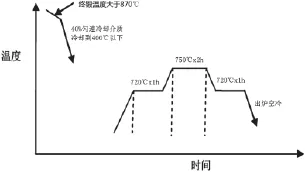

应用案例一:20CrMnTi汽车齿轮锻坯

浙江某企业的20CrMnTi汽车齿轮锻坯原工艺采用锻后堆冷,为改善组织均匀性,采用等温正火进行预备热处理,组织为铁素体加珠光体,表面硬度160~180HB,但锻坯心部存在3级左右的带状组织,如图12所示。为改善平面度翘曲及可控性,采用15%浓度的匀速冷却介质进行锻后控冷,然后进行高温回火或低温球化处理,代替传统高温度长时间的等温正火工艺,组织为均匀粒状珠光体(伪共析组织),表面硬度170~180HB,单件及同批次的硬度散差明显减小,组织均匀性明显改善,锻后控冷球化工艺及金相组织见图14。

锻后控冷组织为铁素体基体上分布大量弥散的粒状碳化物,在后续渗碳淬火的重结晶加热过程中,形核率高,晶粒同常规等温正火相比得到明显细化,提高了高温变形抗力,改善了组织转变的同时性,热处理变形量较原工艺降低20%~50%。

可见,渗碳钢齿坯采用锻后控冷工艺,需改变传统粗放式的锻造和热处理工艺路线,可提高预处理效率,预处理能耗至少降低50%以上,同时可明显改善热处理变形。渗碳淬火后轮齿心部硬度均在35HRC左右,但锻后控冷晶粒度较等温正火提高1~2级,可提高齿根强度,改善其抗冲击性能。

图10 20CrMnTi汽车齿轮锻坯

图11 齿轮锻坯锻后空冷及常规热处理工艺

图12 齿轮锻坯锻后空冷及等温正火组织,100X

图13 齿轮锻坯锻后控冷状态

图14 锻后控冷球化工艺及金相组织,1000X

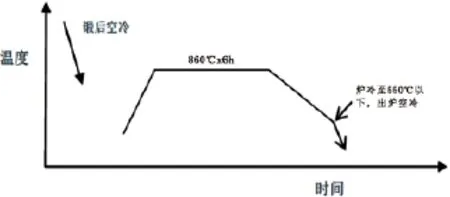

应用案例二:4Cr13环模锻坯

江苏某企业的4Cr13环模锻坯原采用锻后空冷及球化退火工艺,但热处理后环模的寿命仅为美国类似产品的一半。通过金相分析发现,我国相关产品的网状碳化物明显较多,通过常规球化退火工艺不可能有效改善,导致产品的接触疲劳强度不足,易产生疲劳剥落失效现象。

采用40%的匀速冷却介质进行锻后控冷后,并进行低温球化处理,组织为均匀分布的粒状珠光体,可有效抑制二次网状碳化物析出,这种组织状态可大幅提升热处理变形控制能力和接触疲劳强度。锻后控冷工艺路线及组织见图19、图20。

图15 锻后控冷(左)及常规工艺(右)渗碳后晶粒度对比

图16 4Cr13环模锻坯

图17 环模锻坯常规锻后空冷及退火工艺

图18 锻后空冷并退火后存在网状碳化物,500X

图19 锻后控冷及低温球化退火工艺

图20 锻后控冷及低温球化退火金相组织,500X

结束语

匀速冷却介质应用于控制钢材锻件锻造后的冷却速度,代替传统粗放式的冷却方式,可改善冶金和锻造遗传组织,如带状偏析、组织粗大等,解决力学性能各向异性、低温冲击性能差、热处理变形大等困扰机械行业发展的技术难题。建议机械行业应强化“系统冷却控制”的理念,充分重视锻后冷却对于产品最终服役性能的影响。既可以改变 “重控形轻控性”的传统热加工方式;又可改变热加工工序相互割裂的现状,有效提升产品的服役性能,同时大幅减少热处理能耗。措施如下:

(1)控制锻后冷却路径,严格控制一次冷却和二次冷却的速度,避免过热组织、带状组织等出现,提升热处理性能;

(2)若存在上述组织缺陷,应修正传统的热处理工艺方法,可根据材质的具体特点选择合适的固溶预处理工艺,消除遗传组织,保证组织均匀性,为最终热处理做好组织准备。