基于Deform HT的计算机热处理模拟技术

2017-06-05晏建军安世亚太科技股份有限公司成形工艺业务部

文/晏建军·安世亚太科技股份有限公司成形工艺业务部

基于Deform HT的计算机热处理模拟技术

文/晏建军·安世亚太科技股份有限公司成形工艺业务部

Deform HT热处理工艺仿真软件简介

Deform HT是一套专业的金属热处理工艺仿真软件,是一套基于有限元分析方法的专业工艺仿真系统,用于分析金属热处理工艺。二十多年来的工业实践证明了基于有限元法的Deform HT有着卓越的准确性和稳定性,模拟引擎在结构、温度和微观组织及产品缺陷预测等方面同实际生产相符,保持着令人叹为观止的精度,被国际模拟领域公认为处于同类型模拟软件的领先地位。Deform HT适用于多种热处理工艺,提供极有价值的工艺分析数据。如:淬火扭曲、渗碳、淬裂、相变、热处理硬度、残余应力、体积膨胀、金属微结构和缺陷产生发展情况等。

图1 齿轮尺寸图

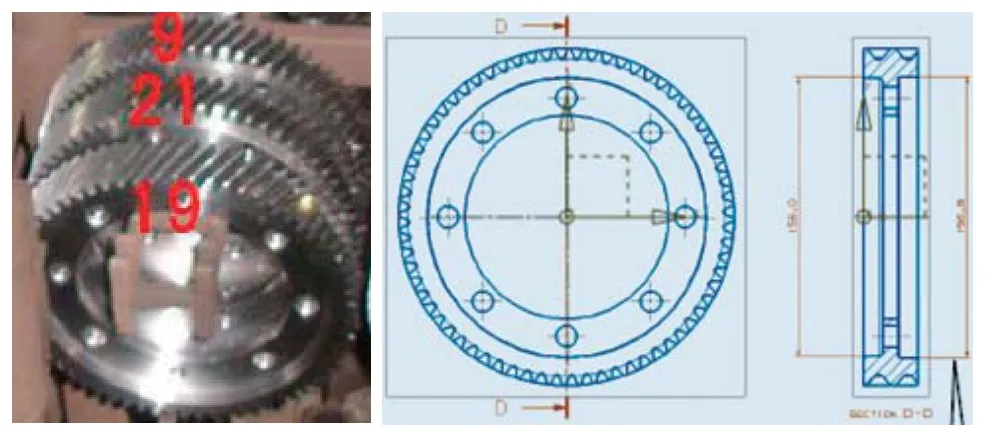

图2 热处理工艺流程

某切削后齿轮的热处理模拟计算

本文通过对某切削后的齿轮进行热处理模拟计算,预测其在渗碳淬火后的组织演变及形变现象,为热处理工艺设计的定型提供先期验证。

图1为经过首道工序切削完成的齿轮尺寸图,该产品为64齿斜齿轮结构,所采用的材料为20CrMnTiH。

该齿轮的工装要求非常高,齿轮两侧端面在热处理后要求保持平整,形变量不能超过50微米。热处理所采用的是渗碳调质工艺,具体包括零件入炉升温到约900度,经历碳势为1.1-1.15的强渗、碳势0.7-0.75温度830度的扩渗阶段,再经油淬、水洗、回火和空冷,最终获得热处理后的产品。热处理工艺流程如图2所示。

Deform HT具有专业的热处理工艺分析流程,能够将实际热处理工序所涉及的热处理时间、介质及环境温度进行设置,程序会按照热处理工艺流程进行分析计算,呈现热处理过程中的各种现象。

Deform HT热处理分析中,可以针对热处理件不同的装料方式、热处理介质的传热程度差异进行边界条件的约束。热处理过程中,将发生复杂的组织转变,图4反映的是20CrMnTiH在不同碳含量条件下的TTT等温转变曲线,整个热处理过程中将产生多种组织成分,包括奥氏体、铁素体+珠光体、马氏体及低碳马氏体、铁素体、回火铁素体+渗碳体、回火贝氏体、上下贝氏体。

Deform HT的求解核心完全遵循材料的热处理基本原理,具有渗碳扩散机制、TTT等温相变机制、马氏体晶格切变机制、析出相机制等计算模型,能够客观地反映真实热处理相变现象,观测产品内部组织相的转变及其他热处理分析数据。

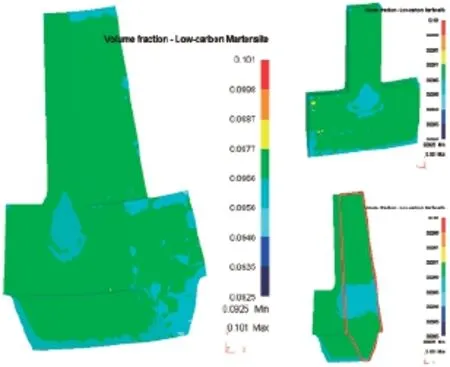

从组织转变云图可见,在第八道水洗工序后,齿轮组织由奥氏体向马氏体等组织发生转变,转变依然存在部分残留奥氏体组织,在齿尖处(图5红色区域)分布较多,含量约为8.36%,其他区域的含量对应图中颜色及数值。水洗是快速冷却过程,发生了淬火现象并产生马氏体组织,马氏体含量最高处(图6红色区域)处于齿顶处,齿根处次之,最大含量约为95.8%,齿尖处相对较低达到90.9%。

图3 Deform HT 热处理工艺流程定义

图4 不同碳含量条件下的TTT转变曲线

图5 水洗工序后的残余奥氏体成分分布及含量

图6 水洗工序后的马氏体成分分布及含量

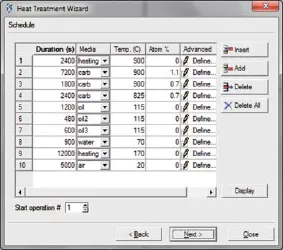

经过160~180度的回火,发生马氏体向低碳马氏体的转变,图7显示马氏体最高含量下降为86%,降低处的含量降为81%。图8所产生的低碳马氏体最大含量约10%。

空冷后齿轮温度降低到室温,马氏体继续向低碳马氏体转变,残留奥氏体继续向马氏体转变,图9显示了齿轮最终的组织分布及含量。最终齿轮顶端(红色区域)分布马氏体含量最高达83%,心部(蓝色区域)最低约为79%。

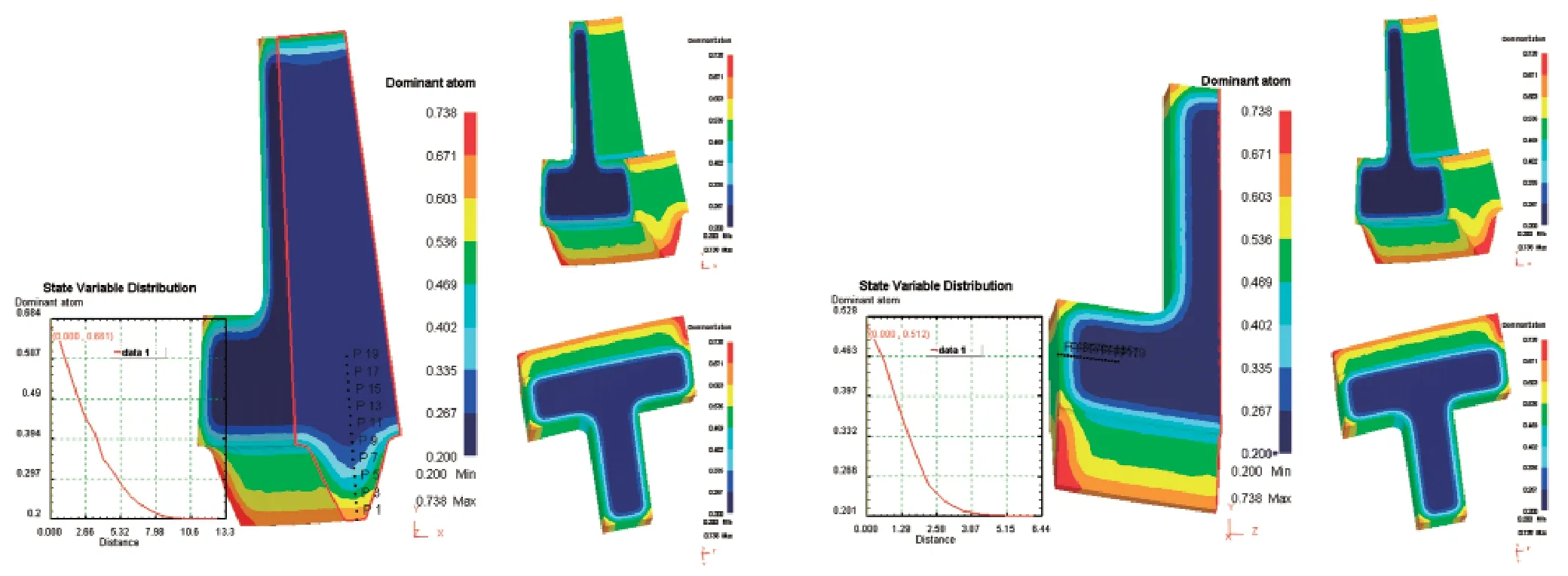

经过渗碳后,齿轮渗碳深度及含量分布可从图10获取,可见不同部位最终的碳含量及渗碳深度数据。渗碳深度从齿尖方向测量达10mm左右,表面含碳量最大约为0.68。从齿端方向测量渗碳深度为5mm左右,表面含碳量最大约0.5。

Deform HT同时可计算热处理过程所产生的热应力、组织转变产生的组织应力、塑性变形所产生的弹塑性应力,可用于判断应力集中现象,从而预测热处理裂纹及残余应力分布。

图7 回火马氏体分布及含量

图8 低碳马氏体分布及含量

图9 残余奥氏体分布及含量(左图),马氏体分布及含量(右图)

从图11主应力分布云图可见,淬火后热处理最大主应力集中在圆角处,最大为47MPa,拉应力很小,预测不会出现淬裂现象。齿轮表面蓝色区域为压应力状态。

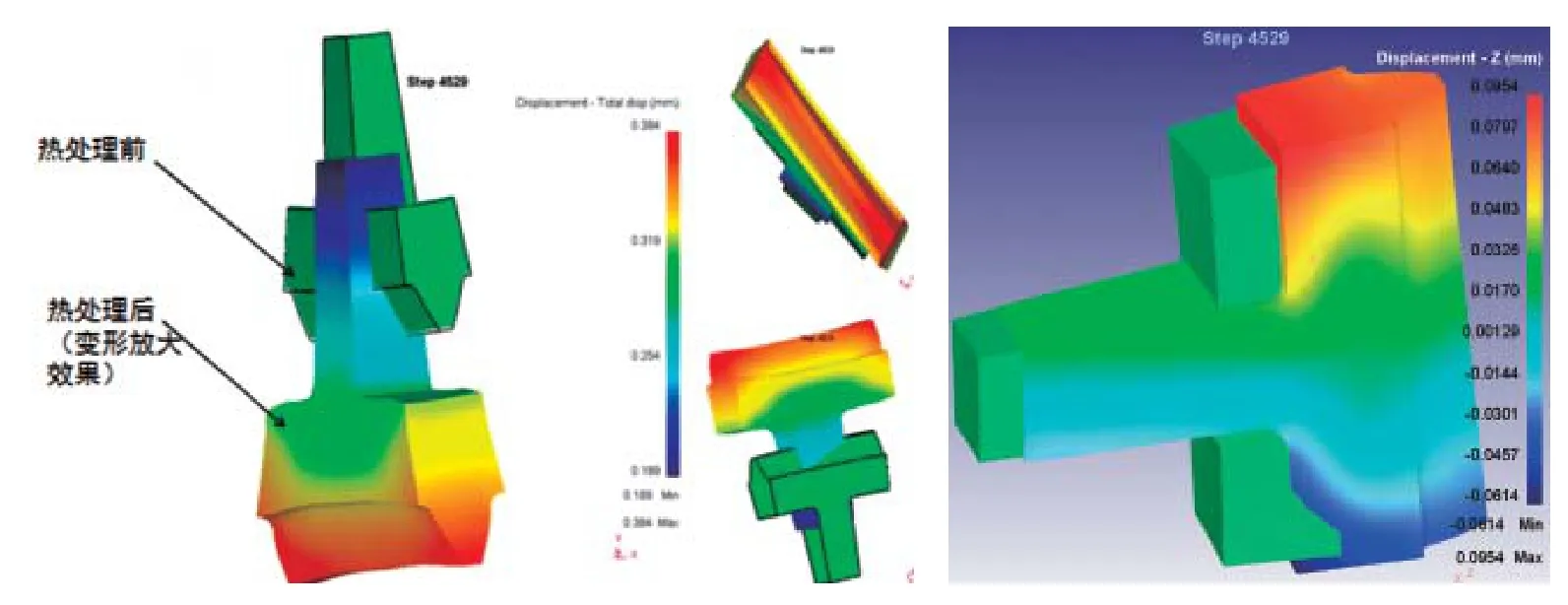

由于温度变化及组织转变的影响,齿轮将发生体积变化从而引起结构的变形。图12反映了齿轮在径向和轴向端面的形变结果,图中热处理后,齿轮发生了体积膨胀现象,径向膨胀量为0.38mm,齿顶由热处理前的平整面变为凸凹不平的结构。同时,齿轮端面也发生了轴向的膨胀,造成膨胀分布不均且最大达到80微米。

图10 碳含量分布云图

图11 齿轮内部热处理残余应力

图12 齿轮热处理后的形变量

结论

根据Deform HT的热处理分析获得的各种结果,判断出该齿轮的热处理工艺形变结果无法达到设计要求,并通过组织转变等的结果掌握了齿轮热处理过程发生的内部现象及大量数据,对热处理工艺的改进有重要的指导作用。