硫磺回收装置SO2排放影响因素研究与解决措施

2017-06-05梁慧军

梁慧军

(中国石油和化工股份有限公司茂名分公司,广东茂名 525011)

硫磺回收装置SO2排放影响因素研究与解决措施

梁慧军

(中国石油和化工股份有限公司茂名分公司,广东茂名 525011)

茂名分公司在运3套硫磺回收装置总产能260 kt/a,均采用2级克劳斯制硫、2级尾气加氢还原-吸收工艺,净化尾气和液硫脱气废气进焚烧炉焚烧后排空。烟气二氧化硫排放浓度受净化后尾气硫含量、硫坑废气硫含量和外供燃料气、氢气组分等影响较大。采取优化催化剂级配、提高溶剂脱硫效率、将液硫脱气废气引入燃烧炉处理、降低硫坑氧含量等措施,外排烟气SO2质量浓度小于100 mg/ m3的新排放标准。

硫磺回收 二氧化硫排放 因素 研究 措施

中国石油和化工股份有限公司茂名分公司(以下简称茂名石化)2套60 kt/a硫磺回收装置(称3#,4#装置)于1999年和2000年建成投产,采用Claus+ RAR工艺,设计烟气排放SO2质量浓度小于960 mg/m3;2套100 kt/硫磺回收装置(称5#,6#装置)于2009年和2012年建成投产,采用镇海炼化整套ZHSR工艺,设计烟气排放SO2质量浓度小于850mg/ m3;均满足当时《大气污染物综合排放标准》(GB 16297—1996)和地方排放要求。根据新颁布的《石油炼制工业污染物排放标准》(GB 31570—2015)指标要求,酸性气回收硫磺装置大气污染物排放浓度限值中ρ(SO2)≤400 mg/m3,特别地区执行ρ(SO2)≤100 mg/m3的指标。茂名石化要求在2017年1月1日前达到SO2质量浓度小于100 mg/m3的排放指标。

目前茂名石化在运3#,5#,6#装置外排烟气SO2质量浓度均高于100 mg/m3,不能满足新的环保要求。针对影响硫磺回收装置SO2排放各种因素,结合3套在运硫磺回收装置的状况和特点,茂名石化开展了技术改造。

1 硫磺回收工艺状况

3套在运硫磺回收装置由2级Claus制硫、尾气处理、尾气焚烧和液硫脱气4部分组成,工艺流程见图1。

图1 硫磺回收装置工艺流程示意

制硫单元采用常规2级Claus制硫工艺,严格控制配风量,使含H2S酸性气在燃烧炉内不完全燃烧,部分生成SO2,H2S与SO2物质的量比等于或接近2;在Claus反应器内H2S与SO2进行Claus反应生成单质硫。生成的单质硫进入液硫池(硫坑),尾气送尾气处理单元处理。

尾气处理单元采用加氢还原-吸收工艺,在加氢反应器内通过加氢的方法将制硫尾气中的单质硫和硫化物还原为H2S,再在吸收塔内用胺液吸收H2S;解吸后的含H2S酸性气返回制硫单元循环回收,净化尾气和来自硫坑的液硫脱气废气送入焚烧炉焚烧,焚烧后烟气由烟囱排空。

2 影响外排烟气SO2浓度因素

正常工况下,进入硫磺回收装置焚烧炉的气体主要是净化尾气和液硫脱气废气。因此,影响外排烟气SO2浓度因素主要有3个:①净化尾气硫含量;②液硫脱气废气硫含量;③焚烧炉用燃料气硫含量。另外,氢气中的烃类也会对烟气SO2浓度有影响。

2.1 净化尾气硫含量影响

净化尾气中含有H2S、有机硫等含硫化合物,这是硫磺回收装置烟气排放SO2的主要来源。净化尾气中H2S含量与装置总硫回收率、胺液净化度有关,有机硫含量与Claus催化剂、加氢催化剂对有机硫的水解活性有关。

2.1.1 催化剂性能

Claus催化剂至关重要,其性能好坏直接影响制硫单元总硫回收率、有机硫水解率和尾气净化单元负荷。茂名石化在运3#,6#装置Claus反应器采用活性氧化铝基制硫催化剂和多功能制硫催化剂级配使用,多功能制硫催化剂只在一级Claus反应器使用(约占20%);5#装置2级Claus反应器全部装填活性氧化铝基制硫催化剂。3套装置有机硫水解率大于85%,可满足外排烟气ρ(SO2)<850 mg/m3的要求,但不能满足SO2质量浓度小于100 mg/m3的新指标。因此,Claus反应器需采用高性能制硫催化剂合理级配,以提高总硫回收率和有机硫水解率。

加氢催化剂有机硫水解活性相当重要。选用有机硫水解性能较差的加氢催化剂,净化尾气中会含有质量分数0.005%~0.02%的有机硫,影响外排烟气SO2质量浓度增加50~300 mg/m3;选择有机硫水解性能优良的加氢催化剂,净化尾气中有机硫质量分数在0.002%以下的[1]。茂名石化在运3#,5#装置加氢反应器装填常规加氢催化剂,6#装置加氢反应器装填温加氢催化剂;目前均已运行3年以上,加氢催化剂水解性能下降,加氢反应器出口气体有机硫质量分数高于0.005%,已不能满足最新排放要求。

2.1.2 脱硫溶剂(胺液)脱硫性能

脱硫溶剂吸收效率和选择性是影响外排烟气SO2浓度的主要因素之一,脱硫溶剂既要高效率地吸收H2S,又要减少对CO2的共吸收。脱硫溶剂脱硫的性能与脱硫溶剂质量、脱硫溶剂浓度、吸收塔操作温度、贫液H2S含量、溶剂循环量等因素有关。

2.1.2.1 溶剂质量

在吸收塔底部,气体与溶剂接近平衡;平衡相中,H2S浓度与气体中H2S分压、溶剂中CO2浓度有关,CO2浓度越高,溶剂吸收H2S的效果越差。国产脱硫溶剂多是单一配方型产品(MDEA),在CO2浓度不高的装置使用,硫回收率可达到99.9%以上,基本满足生产要求。但在处理CO2浓度高的过程气时,脱硫溶剂对H2S、CO2共吸收,造成大量CO2在反应系统内循环,降低了脱硫溶剂对H2S的吸收效率。茂名石化5#,6#装置使用在线炉燃烧瓦斯加热进加氢反应器的过程气,燃烧过程产生较多的CO2;另外,煤制氢系统来的酸性气中φ(CO2)高达70%以上。5#,6#装置使用国产普通单一配方型脱硫溶剂(MDEA),CO2内循环量较大,降低了胺液对H2S的吸收效率,导致外排烟气SO2浓度升高。

经过降低吸收塔温度、降低贫液H2S含量、提高胺液循环量等优化措施,并且对硫坑废气处理技术改造后,硫磺回收装置外排烟气SO2质量浓度仍在200 mg/m3左右,说明目前普通单一配方型脱硫溶剂难以适应新的环保要求。从其他企业生产经验来看,采用高效配方型脱硫溶剂将有助于减少烟气SO2质量浓度100~300 mg/m3。

2.1.2.2溶剂浓度

溶剂浓度高有利于减少胺液循环量、降低装置能耗,但溶剂浓度不是越高越好。因为在溶剂中H2S和CO2浓度比恒定的条件下,随着溶剂浓度的增加,气相中酸性气分压也增加。另外,溶剂浓度提高也使其黏度增加,溶剂发泡几率增加,不利于溶剂再生;也使吸收塔出口气体夹带溶剂量增加,溶剂损耗大,运行成本增加。一般将溶剂质量分数控制在30%~45%较为适宜。

2.1.2.3 吸收塔操作温度

由于以MDEA为主剂配制的脱硫溶剂吸收H2S为放热反应,温度升高对H2S吸收不利,因此要需降低吸收塔操作温度以提高溶剂脱硫效率。吸收塔操作温度与进吸收塔过程气温度和贫液温度有关。

1)控制吸收塔进口(即急冷塔出口)过程气温度。6#装置胺液吸收系统采用2级吸收-再生工艺,液硫脱气废气已改造处理,外排烟气SO2排放浓度主要受净化尾气H2S浓度影响。以6#装置为试验对象,在溶剂质分数30%、贫液H2S质量浓度0.3 g/L、贫液温度32℃、吨硫溶剂循环量11 t的条件下,研究急冷塔出口过程气温度与烟气SO2排放浓度的关系,见表1。

表1 急冷塔出口过程气温度与烟气SO2浓度的关系

由表1可见:降低急冷塔出口过程气温度显著提高溶剂H2S吸收效率。过程气温度越低,H2S吸收效率越高,外排烟气SO2浓度越低。茂名石化地处南方,夏天天气炎热,急冷塔出口过程气温度高达39℃左右,要解决夏天高温时段急冷塔出口过程气温度偏高的问题。

2)控制贫液温度。降低进吸收塔贫液温度也是提高溶剂脱硫效率的重要措施。以6#装置为试验对象,在溶剂质量分数30%、贫液H2S质量浓度0.3 g/L、急冷塔出口过程气温度35℃、吨硫溶剂循环量11 t的条件下,研究进吸收塔贫液温度与烟气SO2排放浓度的关系,见表2。

由表2可见:降低进吸收塔贫液温度显著提高溶剂H2S吸收效率。贫液温度越低,H2S吸收效率越高,外排烟气SO2浓度越低。茂名石化地处南方,夏天天气炎热,进吸收塔贫液温度可高达39℃左右,同样要解决夏天高温时段进吸收塔贫液温度偏高的问题。

表2 进吸收塔贫液温度与烟气SO2排放浓度的关系

2.1.2.4 贫液H2S含量

贫液H2S含量直接影响净化尾气质量,贫液不贫是导致净化尾气H2S浓度的重要因素。以6#装置为试验对象,在溶剂质量分数30%、急冷塔出口过程气温度35℃、贫液温度35℃、吨硫溶剂循环量11 t的条件下,研究贫液H2S含量与烟气SO2排放浓度的关系,见表3。

表3 贫液H2S含量与烟气SO2排放浓度的关系

由表3可见:贫液H2S含量越低,外排烟气SO2浓度越低;贫液H2S含量与降低烟气SO2浓度有直接关系,并且装置能耗增加不大,贫液ρ(H2S)在0.2~0.5 g/L较为合适。

2.1.2.5 溶剂循环量

溶剂循环量对吸收塔H2S吸收效率有影响。当进吸收塔过程气流量、组分一定时,溶剂循环量有一平衡值与之对应。当溶剂循环量小于平衡值时,净化气中H2S浓度高;当溶剂循环量大于平衡值时,净化气中H2S浓度低。但溶剂循环量大时需再生的富液量增加,装置能耗上升。当溶剂循环量接近平衡值时,操作最为节能;但Claus制硫单元出现波动,进吸收塔过程气H2S含量偏大时,容易因溶剂循环量不足造成净化后尾气H2S浓度偏高,导致外排烟气SO2浓度偏高。因此,溶剂循环量应选择比平衡值偏大控制。由于平衡值因进吸收塔过程气流量、组分变化而变化,日常操作需摸索经验值,并根据外排烟气SO2浓度情况及时调整。

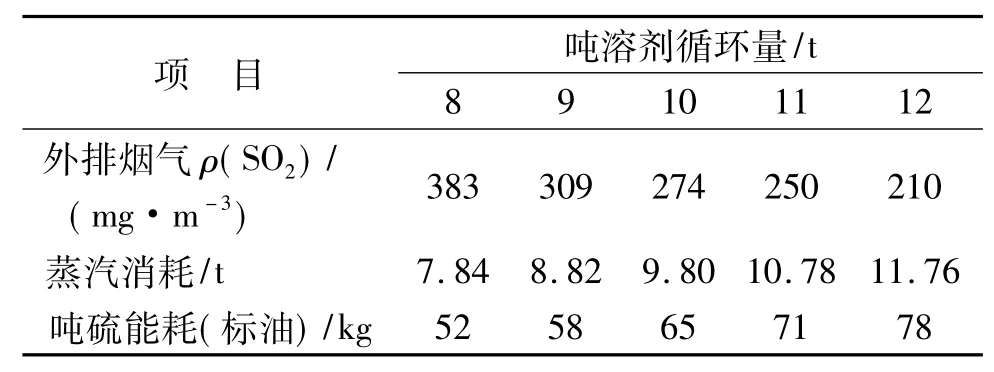

以6#装置为试验对象,在溶剂质量分数30%、贫液H2S质量浓度0.3 g/L、急冷塔出口过程气温度35℃、贫液温度35℃的条件下,研究溶剂循环量与烟气SO2排放浓度的关系,见表4。

表4 溶剂循环量与烟气SO2排放浓度的关系

由表4可见:增加溶剂循环量可有效降低外排烟气SO2浓度,但装置能耗增加明显。

2.2 硫坑废气硫含量影响

硫坑废气有两种:一种是液硫脱气产生的废气,一种是硫坑着火燃烧产生的废气。

2.2.1 液硫脱气废气

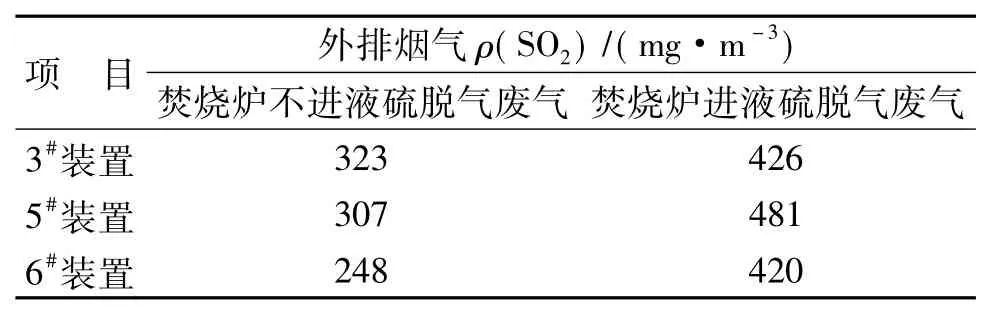

制硫单元产生的液硫中一般含有H2S和H2Sx,质量分数在0.03%~0.05%。液硫在运输和成型前需将H2S、H2Sx脱气出来[2]。目前,液硫脱气废气直接送入焚烧炉焚烧后排放,废气中所带的硫化物和硫蒸气燃烧生成SO2,造成外排烟气SO2浓度增加。茂名石化3套硫磺回收装置液硫脱气废气进焚烧炉处理前后外排烟气SO2浓度情况见表5。

表5 液硫脱气废气进焚烧炉处理前后外排烟气SO2浓度情况

由表5可见:将液硫脱气废气引入焚烧炉后,外排烟气ρ(SO2)增加103~172 mg/m3;因此,要降低外排烟气SO2浓度必须回收处理液硫脱气废气中的硫。2.2.2硫坑着火燃烧废气

茂名石化3套硫磺回收装置液硫脱气均采用空气鼓泡脱气工艺。由于硫坑不完全密闭,不可避免地存在氧;将设备腐蚀产生的硫化亚铁随液硫进入硫坑,在硫坑内140℃左右温度兼有氧环境下,硫化亚铁就有可能发生自燃,引起硫坑内硫磺着火燃烧生成大量SO2。这些燃烧废气直接进入焚烧炉焚烧后排放,立即造成烟气SO2排放浓度大幅上升,甚至超标。要降低烟气SO2浓度,必须避免硫坑着火燃烧废气的产生。

2.3 外供燃料气和氢气

焚烧炉燃烧所用燃料为脱硫瓦斯,当瓦斯脱硫塔操作不稳定导致瓦斯硫含量升高时,该部分瓦斯进入焚烧炉燃烧,瓦斯中硫会以SO2形式进入外排烟气,导致烟气SO2浓度升高甚至超标。

5#,6#装置加氢反应采用柴油加氢等装置膜分离后的氢气,氢气体积分数74%,含有20%左右的甲烷等烃类。氢气中的烃类与过程气在加氢反应器内反应生成碳硫化合物,这些碳硫化合物进入焚烧炉焚烧,影响外排烟气SO2浓度升高。生产中当用氢气用量增加时,烟气SO2浓度升高甚至超标;用氢气用量减少时烟气SO2浓度下降。

3 应对措施

3.1 优化催化剂级配

制硫催化剂采用有机硫水解效果较佳的高性能催化剂合理级配,建议在一级Claus反应器上部装填1/3氧化铝基制硫催化剂,下部装填2/3多功能硫磺回收催化剂或钛基催化剂;二级Claus反应器全部装填氧化铝基制硫催化剂,以提高制硫单元总硫回收率和有机硫水解率。同时,尾气加氢使用水解性能较佳的低温尾气加氢催化剂,可使净化尾气中有机硫质量浓度降至20 mg/m3以下。

3.2 提高溶剂脱硫效率

3.2.1 降低吸收塔操作温度

降低进入吸收塔的过程气温度(即降低急冷水温度)和贫液温度,有利于提高溶剂H2S吸收效率,从而降低烟气SO2浓度。建议使用低温热制冷技术,增加一组溴化锂制冷系统,利用装置低温余热(凝结水、0.3 MPa蒸汽)将循环水、急冷水及贫液温度降至30℃以下,保证进入吸收塔过程气温度低于30℃;解决夏天高温时段的急冷塔和吸收塔温度偏高的问题。

3.2.2 降低贫液H2S含量

首先确保溶剂再生塔H2S脱除效率,通过优化工艺参数,控制再生塔底温度在120℃左右、塔顶温度在100~102℃,塔顶压力控制在70 kPa左右;控制贫液H2S质量浓度在0.2~0.5 g/L。

3.2.3 控制溶剂循环量

日常生产中,在装置满负荷运行、溶剂质量分数在30%的情况下,6#装置摸索出的溶剂循环比(即胺液/硫质量比)为10~12,即精贫液循环量70~90 t/h,半贫液循环量45~55 t/h。同时,根据装置生产状况、环境温度及烟气SO2浓度变化等情况调整溶剂循环量,确保烟气达标排放。3.2.4选择高效配方型脱硫溶剂

高效配方型脱硫溶剂H2S吸收效果更佳且有利于降低装置CO2内循环量,可提高H2S吸收效率。采用高效配方型脱硫溶剂可将净化尾气硫化氢质量浓度降至20 mg/m3以下,使烟气SO2质量浓度低于100 mg/m3。同时,采用高效配方型脱硫溶剂也有利于提高溶剂浓度、降低溶剂循环量,并且降低装置能耗。

3.2.5 控制溶剂浓度

硫磺回收装置尾气净化胺液质量分数控制在30%~45%时,既可以达到较好H2S吸收效果,降低烟气SO2浓度;又有利于降低胺液循环量,降低装置能耗。

3.3 液硫脱气废气处理技术改造

生产实践表明,将液硫脱气废气直接引入焚烧炉焚烧,可使烟气SO2质量浓度增加100~200 mg/ m3,对烟气达标排放不利。因此,必须对液硫脱气废气进行净化处理。液硫脱气废气净化处理主要有水洗注氨工艺、引入加氢反应器处理工艺、引入燃烧炉处理工艺等[2-4]。

3.3.1 水洗注氨工艺

采用水洗注氨工艺需增设水洗罐,通过水洗、注氨,在水洗罐中废气中的H2S与氨反应生产硫化氨,净化后液硫脱气废气引入焚烧炉焚烧排放;同时,硫蒸气也冷凝在水洗罐中。因此,水洗注氨工艺可降低烟气SO2浓度,采用水洗注氨工艺的硫磺回收装置烟气SO2质量浓度在200 mg/m3左右。由于硫蒸气冷凝在水洗罐中,容易积累堵塞水洗罐,需定期清理;水洗罐切出清理期间容易造成烟气SO2浓度波动。

3.3.2 引入加氢反应器处理工艺

采用硫磺回收装置自产的净化尾气代替空气(或氮气)作为鼓泡气源进行液硫鼓泡脱气,然后用蒸汽抽射器将含硫和水蒸气的液硫脱气废气抽入尾气加氢反应器,硫蒸气和含硫化物反应生成H2S,气体进入溶剂吸收系统进一步回收H2S后送焚烧炉焚烧排放;可将烟气SO2质量浓度降至200 mg/m3左右。该工艺核心是使用耐氧性好、水解性好的专用低温尾气加氢催化剂,因此,采用该工艺需装置停工更换催化剂;并且与普通低温尾气加氢催化剂相比,该专用低温尾气加氢催化剂投资成本更高,使用有一定的局限性。

3.3.3 引入燃烧炉处理工艺

该工艺适用于以空气(或氮气)为气源进行液硫脱气的硫磺回收装置,液硫脱气废气的主要组分是空气(或氮气)、H2S和硫蒸气。用蒸汽抽射器将液硫脱气废气抽至燃烧炉进口空气管中,引入燃烧炉处理,经制硫、净化后送焚烧炉焚烧排放,可将烟气SO2质量浓度降至200 mg/m3左右。该工艺使用蒸汽抽射器抽废气,使废气中带入大量的水蒸气,引入燃烧炉处理会使炉温降低20~30℃,装置能耗增加。但该工艺可以在线完成,且投资费用相对较低。目前,茂名石化6#装置已完成该工艺技术改造,投用后烟气SO2质量浓度降至200 mg/m3左右,减排效果良好。

3.4 调整硫坑鼓泡气源

防止硫坑着火的有效措施:一是尽可能减少设备腐蚀,二是降低硫坑内氧浓度。在装置正常运行情况下,降低硫坑内氧浓度的措施相对容易。茂名石化对在运3套硫磺回收装置的硫坑鼓泡气源进行调整,用氮气代替原来的空气用作硫坑鼓泡气。投用后硫坑运行正常,液硫质量达标,硫坑再未发生着火问题。

3.5 增设一级碱洗塔

在吸收塔后增设一级碱洗塔,喷淋碱液吸收净化尾气中的H2S,吸收H2S后的废碱液注入酸性水管网。增设一级碱洗塔可防止因装置波动而影响烟气SO2超标排放。

3.6 选用洁净燃料气

选用稳定、低含硫的燃料气有助于减轻燃料气对烟气SO2浓度的影响。目前,茂名石化3套硫磺回收装置改用来自3#柴油加氢装置的低分气代替瓦斯,烟气SO2排放受燃料气含硫高的影响有所改善。但仍可能受上游装置操作影响,低分气含硫量升高。建议有条件时对低分气精脱硫处理,增加1台小型干气脱硫塔,利用胺液再生系统的精贫液脱除低分气中硫,脱硫塔底富液返回到尾气富液泵进口。

3.7 采用高浓度氢气

用来自重整等装置高浓度氢气[φ(H2)约94%]代替原来来自柴油加氢等装置膜分离后的氢气,可有效减少氢气中烃类对烟气SO2排放的影响。但仍可能受上游装置操作影响,建议有条件时增设煤制氢高纯氢[φ(H2)约98%]至硫磺回收装置专线,彻底解决氢气中烃类对烟气SO2排放的影响。

4 结语

1)在现有工艺基础上,通过优化催化剂级配、对硫坑废气处理进行改造、增加一组溴化锂制冷系统、吸收塔后增加一级碱洗塔,并配套H2S吸收效果较佳的脱硫溶剂,可将外排烟气SO2质量浓度降至100 mg/m3以下。

2)正常工况下,净化尾气对烟气SO2浓度影响最大。可通过加强日常操作,如优化吸收塔和再生塔操作、提高溶剂H2S吸收效果等措施,降低烟气SO2排放浓度。建议增加一组溴化锂制冷系统解决夏天高温时段的急冷塔和吸收塔温度偏高的问题。

3)使用稳定、低含硫的燃料气和高浓度氢气对烟气SO2减排有利。有条件时,采取增加一台燃料气精脱硫塔、使用煤制氢高纯氢等措施,可有效降低烟气SO2排放浓度。

[1]刘爱华,刘剑利,陶卫东,等.降低硫磺回收装置尾气SO2排放浓度的研究[J].硫酸工业,2014(1):18-22.

[2]MAHIN RAMESHNI P E.集液硫脱气于一体的硫磺收集系统新标准(RSC-D)TM[J].硫酸工业,2010(5):41-49.

[3]CLARK P D,SHIELDS M A,DOWLING N I,etc.液硫脱气与克劳斯尾气处理[J].硫酸工业,2012(4):10-13.

[4]张义玲,殷树青,达建文.液体硫磺脱除H2S工艺进展[J].上海化工,2015,40(5):27-30.

Influencing factors research of sulphur dioxide emission in sulphur recovery unit and solving measures

LIANG Huijun

(Maoming branch,SINOPEC,Maoming,Guangdong,525011,China)

Maoming branch 3 sets of sulphur recovery units with total capacity of 260 kt/a in oporation are introduced.The twostage Claus sulphur production and two stage tail gas hydrogenation absorption reduction process were adopted,with purified tail gas and liquid sulphur degassing waste gas into incinerator burning and emptying.The concentration of sulphur dioxide in flue gas was affected by sulphur content of purified tail gas,sulphur content of waste gas from sulphur pit,and fuel gas and hydrogen component.The measures such as optimizing the grade of the catalyst,improving the desulphurization efficiency of solvent,introduction liquid sulphur degassing waste gas into the combustion furnace,reducing the oxygen content in the sulphur pit,etc.,exhaust gas less than new emission standard of SO2concentration 100 mg/m3.

sulphur recovery;sulphur dioxide discharge;factor analysis;research;measure

TQ111.16;TQ125.1+1

B

1002-1507(2017)02-0038-06

2016-12-16。

梁慧军,男,中国石油和化工股份有限公司茂名分公司高级工程师,现从事技术工作。E-mail:lianghuijun.mmsh@sinopec.com。