基于最佳负载的节流调速回路效率仿真及实验研究

2017-06-04陈小兰陈晓波童金莲

陈小兰,陈晓波,童金莲

(黄冈师范学院 机电工程学院,湖北 黄冈 438000)

在液压传动系统中,调速回路占有重要地位,其中节流调速回路应用最广泛,诸多理论和文献对其工作原理、速度-负载特性等方面进行研究和分析,表明节流调速回路宜用在低负载、低速、小功率的场合[1-4]。然而笔者以进油节流调速回路为例,通过分析得出负载并非越小越好,在其允许变化范围内存在一个使回路效率最高的最佳负载值。本文通过分析建立进油节流调速回路效率的数学模型,利用Fluidsim软件进行仿真,并在实验台上验证回路最佳负载时的回路最佳效率。

1 数学模型的建立

1.1 进油节流调速回路负载特性分析

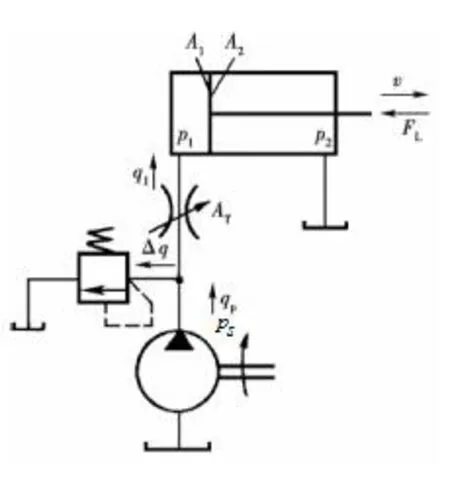

在图1所示无背压的进油节流调速回路中,可列出如下4个方程[1,5]:

液压缸活塞平衡方程:

p1A1=p2A2+FL

(1)

(2)

流经节流阀的流量:

(3)

qp=q1+Δp

(4)

式中:qp,q1—泵的输出流量以及流经节流阀进入液压缸的流量;

Δq,Δp——溢流阀的溢流量以及节流阀两端的压差;

p1,p2和ps——液压缸两腔的压力以及泵的出口压力即溢流阀调定压力;

A1,A2和AT——液压缸两腔的有效作用面积以及节流阀的通流面积;

KL,FL——节流阀阀口的液阻系数以及负载力。

由上述4个方程得出液压缸运动速度v[1,5]:

(5)

即式(5)为进油节流调速回路的速度-负载特性方程。

图1 进油节流调速回路原理图

1.2 进油节流调速回路效率数学模型

在进油路节流调速回路中,液压泵输出功率Pp=psqp=常量,而液压缸的有效功率P1=FLv,故可得回路效率η

(6)

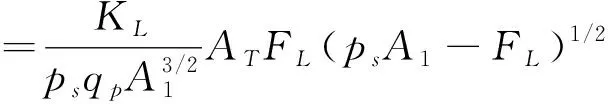

联立(5)、(6)式可得进油节流调速回路效率的数学模型:

(7)

调速回路在正常工作条件下节流阀的开口为某一定值,故由式(7)可知回路效率与负载FL变化有关。对式(7)求导数得:

(8)

(9)

2 回路效率分析

2.1 仿真结果分析

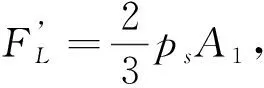

利用Fluidsim软件设计进油节流调速仿真回路[6-8],设置py=6 MPa,qy=5×10-4m3·s-1,ps=7 MPa,qp=5×10-4m3·s-1,A1=8.02×10-2m2,A2=3.14×10-2m2,液压缸有效行程L=0.15 m,节流阀开口约为80%,如图2所示。

图2 进油节流调速回路仿真图

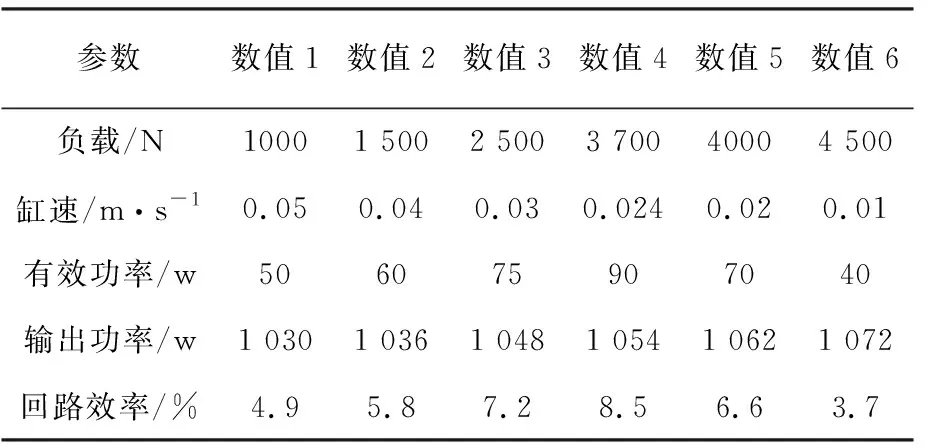

参数数值1数值2数值3数值4数值5数值6负载/N10001 5002 5003 70040004 500缸速/m·s-10.050.040.030.0240.020.01有效功率/w506075907040输出功率/w1 0301 0361 0481 0541 0621 072回路效率/%4.95.87.28.56.63.7

2.2 实验结果分析

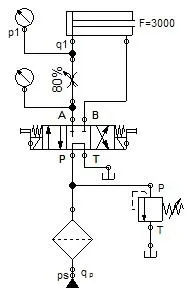

考虑负载不好控制,负载的变化由背压阀的压力来实现[9-11],设计和实施的实验如图3所示。

图3 节流调速实验回路

参数数值1数值2数值3数值4数值5数值6溢流阀压力/MPa469111215无杆腔压力/MPa1.051.822.983.704.145.28缸速/m·s-10.050.040.030.030.020.007有效功率/w425872896630输出功率/w1 0281 0361 0461 0541 0581 072回路效率/%4.15.66.98.46.22.8

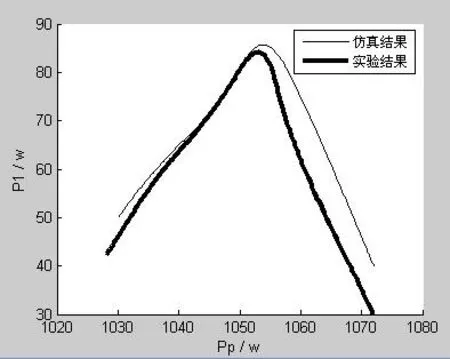

2.3 仿真与实验对比分析

由于实际回路中存在摩擦阻力、发热、泄漏等现象,故实验结果数值均比仿真结果略小(图4)。可见进油节流调速回路的效率在负载变化过程中存在一个极大值即最佳效率点,此时的负载即为最佳负载值,进一步说明实验结果与仿真结果、理论分析基本相符。

图4 回路效率的仿真与实验结果对比

3 结论

通过Fluidsim软件仿真分析和CQYZ-M/B1液压传动实验台实验可以得到以下结论:

(1)进油节流调速回路的效率较低,功率损耗较大,与诸多文献分析研究结果一致;

(2)在负载允许变化范围内,进油节流调速回路的效率存在极大值,即负载并非越小越好,而是临近最佳效率值时的负载最佳;

(3)通过理论分析、仿真及实验研究得出节流调速最佳负载时回路有最高效率,为液压传动系统调速回路的设计提供一定的理论和实验依据;

(4)实验中利用背压阀来替代负载的变化,对回路效率有一定的影响和不足,若能以实际加载的形式进行实验,则结果将会更接近理论的分析。

参考文献:

[1] 陈奎生.液压与气压传动[M].武汉:武汉理工大学出版社,2001:12.

[2] 李静明,邓海顺.进油路节流调速系统工作点和功率效率研究[J].煤矿机械, 2007, 28(5):38-40.

[3] 杨尚平,杨晓玉,朱炎周,等.基于负载匹配的节流调速回路最大效率及计算模型[J].机械科学与技术,2010,29(3):303-307.

[4] 余斌,钟振龙,方宁. 基于Matlab的液压节流调速性能仿真研究[J].计算机仿真,2003,20(9):142-144.

[5] 张元越.液压与气压传动[M].成都:西南交通大学出版社,2016:6.

[6] 陶柳,李欣星,王竞,等.3种节流调速回路AMESim仿真研究及实验分析[J].煤矿机械, 2016,37(11):163-166.

[7] 沈瑜,商执亿.基于FESTO的节流调速回路性能实验设计与实现[J].液压气动与密封,2015(11):44-46.

[8] 高钦和.进油节流调速回路液压回路爬行现象的建模与仿真分析[J].机床与液压,2000(5):83-84.

[9] 裴杰,高兴华,全继花.双节流阀组合调速回路负载特性分析及实验研究[J].机床与液压,2016,44(22):62-66.

[10] 吴海荣.基于节流调速性能试验的QCS003B液压教学实验台的改进[J].液压与气动,2012(6):112-114.

[11] 赵柯,蔡业彬.液压传动教学实验中的节流调速回路实验[J].液压与气动,2012(7): 127-129.