大型轴类锻件辊锻制坯失稳浅析

2017-06-01吴万心成希锋杜立东张振水中国重汽集体济南动力有限公司铸锻中心

文/吴万心,成希锋,杜立东,张振水·中国重汽集体济南动力有限公司铸锻中心

大型轴类锻件辊锻制坯失稳浅析

文/吴万心,成希锋,杜立东,张振水·中国重汽集体济南动力有限公司铸锻中心

重型汽车前轴辊锻制坯过程会出现坯料失稳旋转问题,从设备、模具设计、制造和安装等方面进行分析和验证,确定影响辊锻坯料旋转的主要原因,从而找出相应的解决办法。

背景介绍前轴是汽车上承受载荷较大的重要零件之一,对其具有较高的刚性、强度和疲劳寿命要求。我单位生产的重型汽车前轴锻造毛坯重120kg,采用φ1000mm自动辊锻机进行辊锻制坯,在KP12500热模锻压力机上模锻生产。由于金属材料的辊锻热加工过程是十分复杂的高温、动态过程,过程开放性差,坯料在旋转的上下辊之间的模具中变形存在前滑和后移,故辊锻稳定性较差,实际生产中发现前轴辊锻过程坯料失稳出现旋转现象,辊后毛坯出现辊锻毛边。辊锻毛边如图1所示,这严重影响前轴锻打质量。对于辊锻过程坯料失稳旋转问题,我们结合生产过程从辊锻设备、模具制造工艺设计等方面进行分析和验证,摸索了一定经验,就辊锻坯料旋转原因分析和验证情况进行简单总结。

图1 辊锻毛边

吴万心,锻造技术部主管工程师,主要从事锻造毛坯的工艺工装设计和改进工作,主持完成的《辊锻机项目开发与应用》项目获得济南市“讲理想、比贡献”优秀科技项目三等奖,获得济南市“青年技术创新能手”,重汽集团“职工技术创新能手”等称号。

前轴辊锻工艺

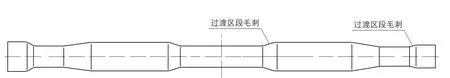

原材料采用42CrMo, 尺寸φ115mm× 1417mm,两道次辊锻,椭圆—方型槽,采用中频电炉加热,辊锻温度1200℃,使用φ1000mm自动辊锻机生产,锻辊转速为30r/min。辊锻毛坯尺寸如图2所示。

图2 辊锻毛坯尺寸

辊锻毛坯缺陷

前轴辊锻制坯后,辊锻毛坯末端出现辊锻毛边,通过观察辊锻过程发现在第二道辊锻快结束时,坯料发生失稳旋转,旋转部位一般从中杆和板座过渡区位置开始,到辊锻末端旋转到最大结束。从辊锻坯料受力分析判断第一道辊锻毛坯进入第二道辊锻时,在型腔中受力不均匀形成旋转力矩从而造成坯料旋转。坯料旋转如图3所示。

图3 坯料旋转图

引起坯料失稳旋转的原因和分析验证

结合生产过程,从设备、模具、机械手旋转角度、工艺设计方面进行分析验证。

辊锻机设备精度

辊锻机设备使用时间长、老化、精度差,特别是上下轧辊轴承磨损间隙变大,导致上下轧辊旋转速度不一致,造成上下模具发生前后位移,辊锻过程中坯料受力不均匀从而发生旋转。

我厂的φ1000mm自动辊锻机使用时间不长,现场检测上下辊轴承间隙在0.2~0.3mm之间,设备精度可以,而且该设备在辊锻其他产品时,未发生旋转现象,排除设备精度因素影响。

模具制造型腔对中性

模具型腔系采用椭圆—方形槽系,特别是第二道方形槽,要求模具型腔对中性较高,对中性变差造成坯料和模具接触先后形成旋转力矩,也容易发生旋转。

现场使用样板检测模具型腔对中性,发现模具型腔存在制造偏差,特别是第二道中杆和板座方型腔对中性存在差异,焊修模具,保证上下模具型腔对中性后再次验证,旋转情况改善不大,辊锻后毛坯依然存在毛边。

机械手夹钳旋转角度偏差

第一道辊锻结束后,坯料通过夹钳旋转90度,如果夹钳旋转角度出现偏差也容易造成坯料旋转。

图4 夹钳旋转角度

图5 辊锻导向板

图6 辊锻缺陷部位图

现场采用夹钳夹持坯料,检测旋转角度是否旋转到位(旋转90度),连续检测5件,角度偏差在1度范围内,排除夹钳旋转角度误差。夹钳旋转角度如图4所示。

机械手夹钳和模具对中性

由于前轴辊锻坯料属于细长类,第一道辊锻后,由于坯料自重原因,易发生下垂现象,旋转90度后,夹持坯料在水平方向出现弯曲,在进入第二道型腔后和模具对中出现偏差,造成坯料旋转。

现场通过加大夹持长度,保证第一道辊锻后毛坯不下垂,同时坯料在进入第二道辊锻时增加辊锻导向板,辊锻导向板如图5所示。保证辊锻过程中坯料不弯曲变形,验证发现坯料旋转情况依然存在。

模具设计各区段匹配性

模具设计一般采用图表法设计,选取的参数都是经验值,辊锻过程存在前滑和后移,辊锻毛坯特别是在不同截面的过渡区段易出现辊锻毛边和不满模,其辊锻缺陷部位如图6所示。

现场修订一二道中杆和板座过渡区段角度,提高中杆和板座过渡区段的匹配性,坯料旋转情况基本消除,辊后无毛边,辊锻毛坯满足锻打要求。

结论

对于细长类辊锻毛坯,辊锻过程中坯料容易出现失稳旋转问题,我们公司生产的前轴辊锻制坯坯料旋转的因素主要是各区段工艺设计不匹配造成的。其他影响因素如设备精度、模具制造精度、夹钳旋转角度等不是主要原因,当然每个厂家生产过程情况不一样,影响辊锻坯料旋转的主要因素也因厂而异。