锻造自动化对工艺和压力机的技术要求(上)

2017-06-01徐祥龙中国锻压协会头脑风暴专家库冷温精锻组首席专家

文/徐祥龙·中国锻压协会头脑风暴专家库冷温精锻组首席专家

锻造自动化对工艺和压力机的技术要求(上)

文/徐祥龙·中国锻压协会头脑风暴专家库冷温精锻组首席专家

锻造是机械制造行业中工作环境差、劳动强度大的成形工序。近年来,随着我国制造业的技术进步,自动化在国内锻造行业得到了初步的应用。一些企业花巨资从国外引进了当代先进的自动化锻造生产线,而更多的企业通过技术改造手段,应用自动送料机或机器人实现了自动化锻造生产,在提高生产效率,降低劳动强度的同时,使锻造生产节拍稳定,成形过程得到有效控制。

但自动化锻造并不是我们想象的压力机+机器人或者压力机+自动送料机那么简单。锻造自动化对成形工艺和锻造压力机有一系列特殊的工艺和技术要求,忽视这些要求将使锻造自动化难以正常进行。因此,研究和实现自动化对工艺和压力机的技术要求是锻造自动化不可或缺的技术保障。

综述

长期以来,我们锻压行业少数单位对锻压自动化的实现不够重视,认为锻造自动化就是压力机+机器人,或者是将步进梁送料机装配到多工位压力机上,就像1+1=2那样简单。但自动化生产线建立后,往往是大毛病没有,小问题不断,迟迟不能正常投产,耽误了宝贵的时间,甚至于半途而废,自动化上不去,还浪费了宝贵的资源。江苏森威自引进日本栗本公司5工位温锻生产线以来,通过多年的自动化生产,对采用步进梁送料的多工位自动锻造设备与工艺、模具之间的关系,有着深刻的感受。后来,我们又开展“机器换人”的项目,在国产温锻生产线上实现了自动化改造的目标。在“机器换人”的过程中,又一次体会到实施锻造自动化的困难和好处。因此,有必要针对锻压自动化生产的特点,认真分析原有锻造工艺(软件)和设备(硬件)在锻造过程与自动化可能发生的各种干涉或不协调,并采取各种措施来解决这问题,使自动化生产能正常持续地进行。

本文重点分析立式锻造压力机在自动化改造和自动化生产中对锻造工艺和设备的技术要求。

锻造自动化的主要模式

在多工位压力机上,采用步进式送料机完成坯料移送的自动化锻造

图1所示为采用步进梁送料机的多工位自动温锻生产线.一般大批量生产的中、小规格汽车锻件,如汽车等速万向节壳体、汽车轮毂单元、汽车发动机连杆和变速箱齿轮坯等,多采用这种模式,最适合品种单调的中小规格锻件大批大量生产。

采用机器人完成坯料传送的大型锻压自动化生产线

图2所示为采用机器人送料的大型锻压自动化生产线.在重型多工位压力机或多台单工位压力机组成的生产线上,批量生产大规格锻件,如汽车曲轴、前梁、转向节等。采用机器人送料比采用步进梁送料有较大的灵活性,更换产品种类和规格相对容易,但生产效率远不如步进梁送料机,因此,比较适合于大规格锻件的多品种、中等批量生产。

在多台单工位压力机组成的锻造生产线上,用机器人代替人工实现自动化锻造

图3所示为用机器人替代人工组成的锻造自动线.这种自动化模式投资小,实施容易,但生产效率不如采用步进梁的多工位自动锻造线。这种自动化模式主要用于对现有锻造线的自动化改造,但也有新建机器人自动化锻造线的案例。

图1 采用步进梁送料机的多工位自动温锻生产线

图2 采用机器人送料的大型锻压自动化生产线

锻压自动化生产中的工艺协调

锻造工艺与自动化送料可靠性的关系

锻压成形生产,无论是冷锻、温锻还是热锻,稍复杂的锻件大多是多工序成形,将多个成形工序集合在一台压力机上,就构成了多工位成形。如果用机器人或步进梁送料机实现坯料的自动传递,就实现了锻压自动化。

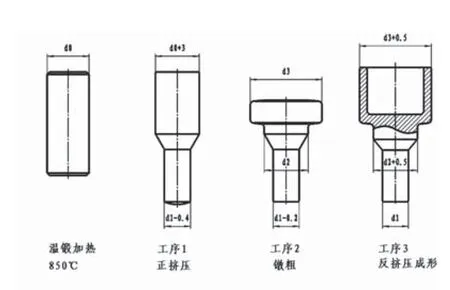

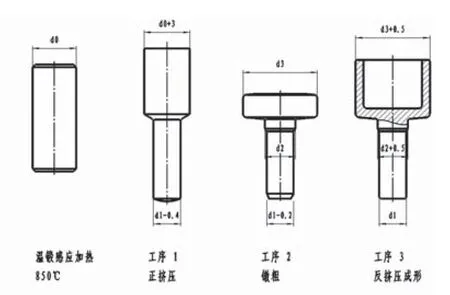

案例:典型的杯—杆类锻件的多工位成形工艺过程。

自动化锻造生产的必要条件,就是机器人的机械手或步进梁的夹钳能够将上工序坯料精确送入下工序模腔中去。为保障自动化生产持续进行,在多工位压力机上,送料失败的概率希望被遏制到千分之一以下。为此,我们在工艺设计中,有意将下工序的模孔设计得比上工序大一点,使上工序坯料能顺利送入下工序模孔。但这个间隙不能设计得很大,一般也就0.1~0.2mm。理论上,机器人或步进梁送料机的空间送料精度为0.1~0.2mm,正好可以满足送料要求。但实际上,机器人或步进梁夹持坯料时,经常会发生夹持歪斜。另外,自动化机械手在长期使用后会发生送料精度下降和送料抖动现象。这一切都可能引起送料失败。因此,我们有必要根据机器人和步进梁送料特点,适当修改成形工艺,来改善自动送料条件。

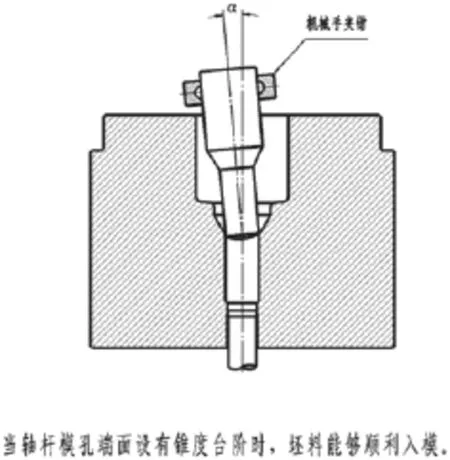

图4所示为常见的杯—杆型锻件在3工位温锻压力机上成形的工艺设计。从图中我们可以看到,每个成形工序的轴杆直径相对上工序坯料,总是大0.2mm或以上。特别是工序2和工序3的轴杆模孔,除后工序直径比前工序直径大0.2mm以外,由于台阶轴的特点,在孔端设有一个较大锥度入口。这个锥度的存在,使坯料在传送过程中即使发生稍许歪斜,也能够在锥度的引导下顺利入模。图5所示为坯料自动送料发生歪斜时的入模图。

因此,具有带锥度台阶特征的杯—杆锻件成形,无论是手动送料还是自动送料,都能够顺利送进,很少发生送料障碍。

图3 用机器人替代人工组成的锻造自动线

图4 常见的杯—杆类锻件在3工位温锻成形的工艺设计

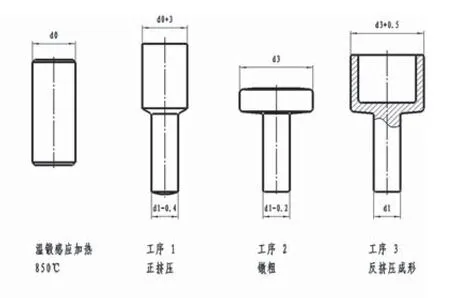

有时我们遇到另一种简单的无台阶杯—杆锻件,手动操作时没感到任何不妥,但自动化生产时却频频发生送料故障,甚至无法进行持续生产。图6所示为无台阶的简单杯—杆锻件成形工艺设计图。

图5 坯料自动送料发生歪斜时的入模

图6 无台阶的简单杯—杆锻件成形工艺设计

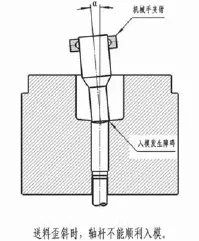

无台阶的简单杯—杆锻件,因轴杆缺少锥度引导,自动送料时轴杆很难对准下工序的模孔中心。而轴杆位置相对模孔只要错开一点点就会产生送料障碍,使自动化生产难以持续进行。图7所示为缺少锥度台阶孔引导时,送料容易发生障碍图。

针对上述送料障碍,在锻件工艺设计中增加一个很小的台阶,就能有效克服送料困难的问题。另外,如果在镦粗工序中对轴杆端面压出倒角,对后工序的送料可靠性有明显的提高。图8所示为改善送料可靠性的杯—杆锻件成形工艺。

图7 缺少锥度台阶孔引导时,送料容易发生障碍

图8 改善送料可靠性的杯—杆锻件成形工艺

《锻造自动化对工艺和压力机的技术要求(中)》见《锻造与冲压》2017年第3期