耐久道路试验中钢支架断裂原因分析

2017-06-01李迎超刘鹏鹏岳宗豪石海琳

李迎超, 刘鹏鹏, 岳宗豪, 石海琳

(泛亚汽车技术中心有限公司, 上海 201201)

耐久道路试验中钢支架断裂原因分析

李迎超, 刘鹏鹏, 岳宗豪, 石海琳

(泛亚汽车技术中心有限公司, 上海 201201)

某汽车用钢支架,在耐久道路试验过程中发生断裂失效。通过化学成分分析、静拉伸试验、金相检验和断口分析,对比了耐久道路试验的失效件和合格件,分析了该钢支架的断裂原因。结果表明:失效支架材料中的碳含量很低,材料的晶界强度较弱;支架断裂部位发生了较大冲压形变,导致应力较大;二次加工脆性是支架沿晶疲劳断裂的根本原因。

支架;耐久道路试验;疲劳断裂;碳含量;二次加工脆性

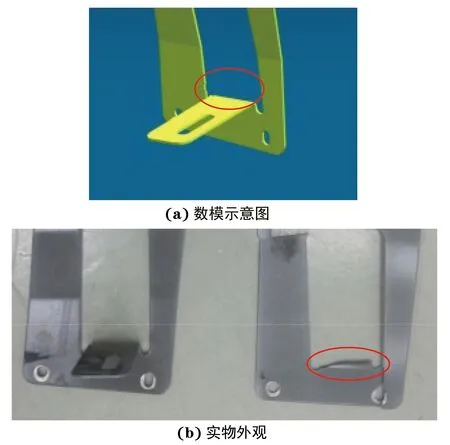

某汽车用钢支架设计材料为国内常用的日本冷轧钢板,牌号JIS G 3141-SPCC[1],厚度2 mm。该支架在耐久道路试验过程中发生了断裂失效,断裂部位为90°折弯部位,如图1(a)中圆圈所示。同样的耐久道路试验中,另一支架100%通过了试验,如图1(b)所示,左侧为耐久试验合格件,右侧为耐久试验失效件,可见失效件底部托板已完全断裂。

笔者分别从失效件和合格件支架上取样,进行了化学成分分析、静拉伸性能测试和金相检验,以查找导致支架断裂失效的根本原因,防止类似失效事件的再次发生。

1 理化检验

1.1 化学成分分析

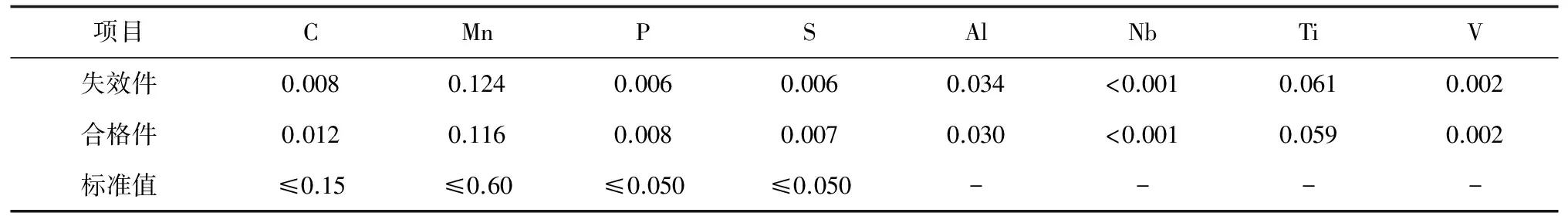

使用碳硫分析仪及直读光谱仪对支架进行化学成分分析,结果如表1所示。除JIS G 3141-2005要求的元素含量外,表1中也列出了其他主要影响钢板性能的元素含量。由结果可见,失效件和合格件支架化学成分均符合标准要求,但碳含量有显著区别,失效件的碳含量已属于超低碳无间隙原子钢(Interstitial Free Steel,简称IF钢)的范畴。

图1 支架示意图及实物外观Fig.1 Schematic diagram and real appearance of the bracket:(a) schematic diagram of the mathematic model; (b) real appearance

表1 失效件和合格件的化学成分分析结果(质量分数)

1.2 静拉伸试验

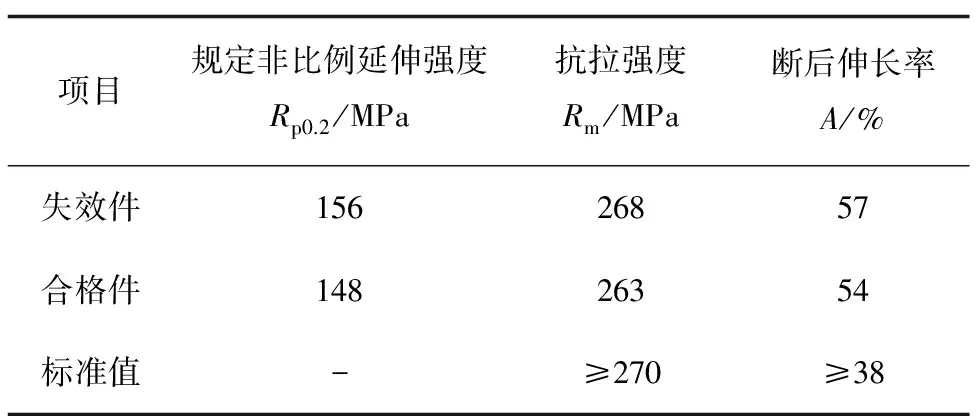

失效件和合格件支架的静拉伸试验结果如表2所示。虽然两者的抗拉强度都未达到标准要求,但只是略低于标准值,且合格件的抗拉强度更低,由此判断材料强度偏低不是导致其断裂失效的原因。失效件和合格件的断后伸长率都超过了50%,应该不是普通的SPCC冷轧钢板,而更接近具有超高塑性和深冲性能的IF钢[2]。

表2 失效件和合格件的静拉伸试验结果

1.3 金相检验

从失效件上接近失效部位及合格件上同样位置按相同方向取样,研磨、抛光后使用4%(体积分数)硝酸酒精溶液进行侵蚀。使用徕卡光学显微镜观察对比了两个试样,其显微组织形貌如图2所示,均为铁素体,未发现异常组织。

1.4 断口分析

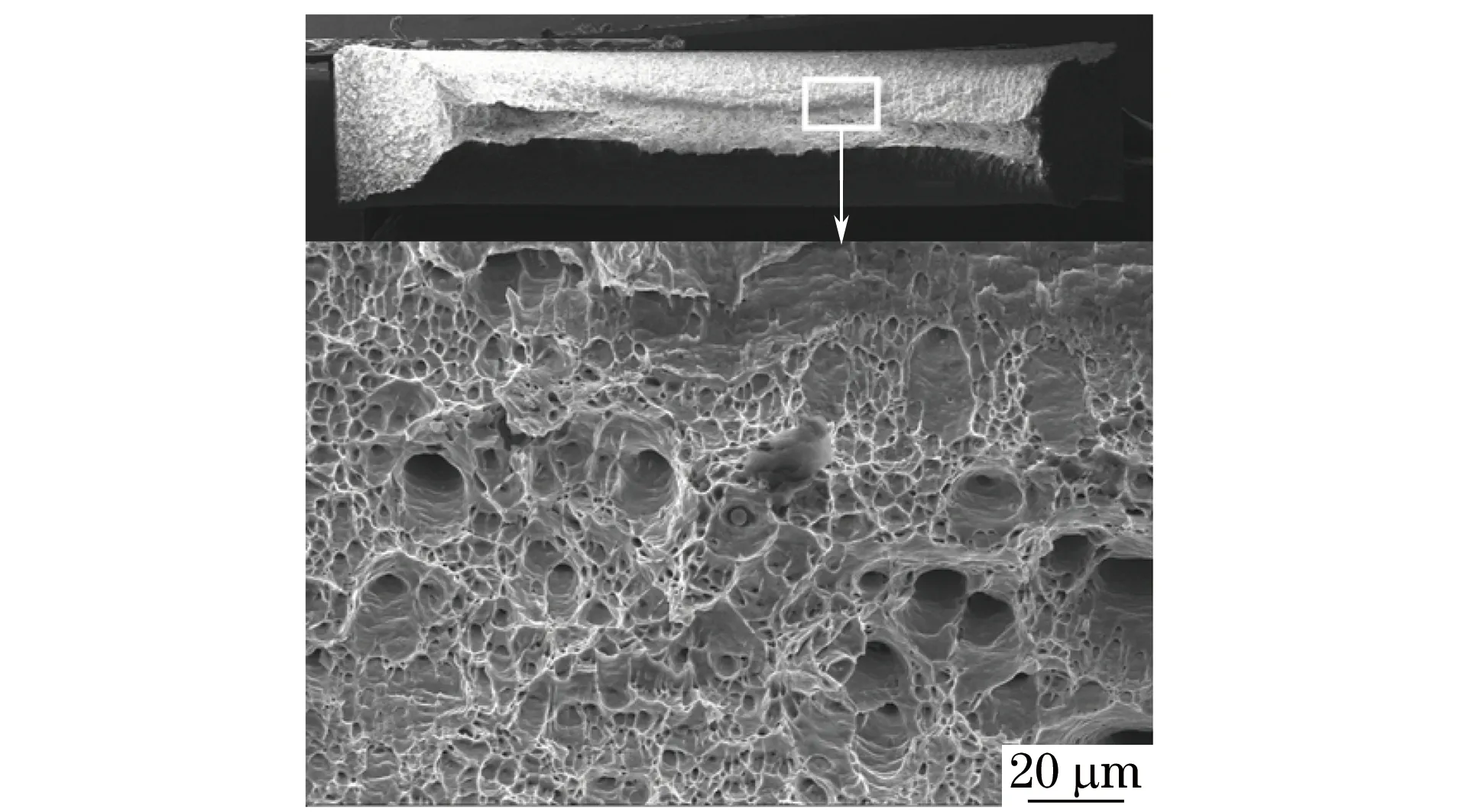

使用扫描电镜观察失效件支架的断口,其宏观和微观形貌如图3所示。可见断口左右侧均有断裂起源点,属多点起源的疲劳断口。断口最大的特点是以沿晶形貌为主,很多细小的疲劳辉纹尺寸不足1 μm,沿着晶面向前扩展,如圆圈中所示形貌。

据此可以判断,断口属于在小应力下多点起源的高周疲劳断口。断口部位材料的晶间结合力极为薄弱,在极小的应力下裂纹并未直接穿晶向前,而是选择更曲折地沿晶界发展。

2 分析与讨论

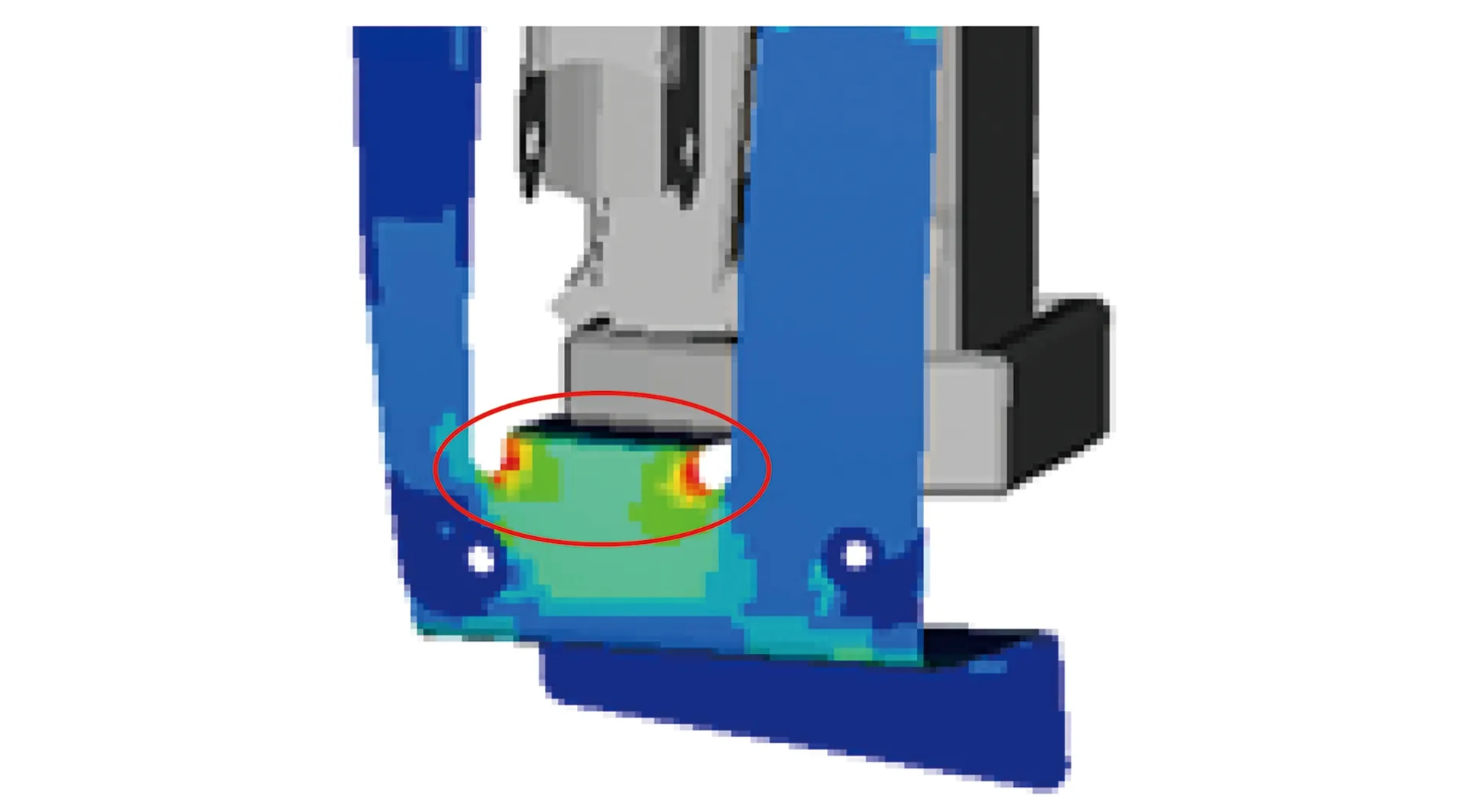

在车辆行驶过程中该支架主要承受上下振动,电脑辅助工程CAE(Computer Aided Engineering)应力分析如图4所示,可见断裂部位属于应力最大区域(如圆圈所示)。

根据理化检验结果可知,失效件材料与合格件的接近,主要区别在于合格件的碳含量比失效件的高出很多。而断后伸长率超过50%的钢材会出现沿晶断口,甚至可见细小的疲劳辉纹沿晶界扩展,这样脆弱的晶界结合力应该与二次加工脆性有关。

由于超低碳的IF钢晶界强度较弱,在冲压成型后,钢板具有一定的内应力,受外力作用容易产生晶间断裂现象,即二次加工脆化。冲压成型应变越大,对应的内应力也越大,其脆化趋势也越严重[3]。二次加工脆性一般与低温也有关系,特别是磷元素易在晶界偏析,更容易造成低温脆性的增加[4]。不过该支架材料的磷含量极低,且失效件的更低,因此该失效事件应与磷元素关系不大。冬季道路试验的低温,也增加了塑性变形位错开动的阻力。IF钢板进行二次冲压成型时,位错在成团低能晶界处运动不受阻挡,而快速移动到高能随机晶界处时受到阻碍,位错大量在此塞积,引起沿晶断裂,这是产生二次加工脆性的重要原因[5]。

图4 CAE应力分析结果Fig.4 CAE stress analysis result

图5 失效件拉伸试样的断口形貌Fig.5 Fracture morphology of the tensile test specimen of the failure part

失效件的碳含量仅为0.008%(质量分数),按上述机理极易发生二次加工脆断。合格件支架的碳含量较高,二次加工脆化的倾向较低,因此在道路试验中未发生开裂。而对于未经过冲压变形的区域,比如从失效件上取样的拉伸试样,其室温断后伸长率超过了50%,断口也全部呈韧窝形貌,如图5所示,进一步说明失效是因为断裂部位经过塑性加工后,在一定条件下发生的沿晶脆断。

3 结论及建议

失效件的断裂部位进行了90°的冲压折弯,发生了较大的塑性变形。在残余内应力、位错塞积等因素的综合作用下,支架因二次加工脆性而发生沿晶疲劳断裂。

建议改用碳含量高于0.01%(质量分数)的非IF钢板[6]。支架零件的形状并不复杂,不必使用高深冲性能的IF钢板,按原设计使用普通的SPCC冷轧钢板即可满足成型要求。

由于IF钢存在二次加工脆化的问题,因此在零件设计应用中,如确实需要使用IF钢,应尽量降低冲压变形部位的受载。

[1] JIS G 3141-2005 Cold-reduced carbon steel sheets and strips[S].

[2] 李迎超,王堂伟,叶又,等.乘用车金属件断裂失效原因分析的探索[J].理化检验-物理分册,2012,48(增刊1):246-250.

[3] 丁富连,魏毅静,陈卓人,等.汽车钢板二次加工脆化试验及其在宝钢的应用[J].宝钢技术,2006(2):61-65.

[4] 初元璋,潘岩.IF钢的二次加工脆性及其评定方法[J].特殊钢,2000,30(1):36-39.

[5] 曹圣泉,张津徐,吴建生,等.IF钢织构与晶界特征分布的研究[J].金属学报,2004,40(10):1045-1050.

[6] GB/T 20564.3-2007 汽车用高强度冷连轧钢板及钢带 第3部分:高强度无间隙原子钢[S].

Analysis on Fracture Reasons of the Steel Bracket in the Durability Road Test

LI Yingchao, LIU Pengpeng, YUE Zonghao, SHI Hailin

(Pan Asia Technical Automotive Center, Shanghai 201201, China)

A steel bracket used in a vehicle fractured during the durability road test. The failure part and the qualified part in the durability test were compared, and the fracture reasons were analyzed by chemical composition analysis, static tensile test, metallographic examination and fracture analysis. The results show that: the carbon content in the material of the failure bracket was extra low, and grain-boundary strength of the material was weak; the large pressing deformation happened to the fracture position of the bracket, which led to the large stress; secondary working embrittlement was the root reason of the intergranular fracture failure of the bracket.

bracket; durability road test; fatigue fracture; carbon content; secondary working embrittlement

质量控制与失效分析

10.11973/lhjy-wl201705011

2016-08-26

李迎超(1975-),男,工程师,硕士,主要从事金属零件设计和失效分析工作,yingchao_li@patac.com.cn

TG142.1

B

1001-4012(2017)05-0353-04