1 000 MW核电机组汽轮机联轴器螺柱表面损伤原因分析

2017-06-01李如源

李如源

(福建宁德核电有限公司, 宁德 315200)

1 000 MW核电机组汽轮机联轴器螺柱表面损伤原因分析

李如源

(福建宁德核电有限公司, 宁德 315200)

某1 000 MW核电机组检修期间发现,汽轮机联轴器螺柱表面出现不同程度的损伤。采用宏观和微观形貌观察、力学性能测试、金相检验、扫描电镜观察、化学成分和能谱分析,对螺柱表面损伤的原因进行了分析。结果表明:螺柱表面损伤的类型属于点腐蚀损伤;引起点腐蚀损伤的原因为螺柱服役环境中存在腐蚀性元素,尤其是活性阴离子氯。

核电机组;联轴器螺柱;表面损伤;点腐蚀

联轴器螺柱作为汽轮机的主要部件之一,用来连接汽轮发电机组的各个转子,并传递扭矩、轴向力和转子膨胀位移等。机组的安全运行与联轴器螺柱的安全可靠密切相关,以往发生的联轴器螺柱断裂事故直接危及机组的安全运行。根据联轴器螺柱以往的断裂事故可见,其常见的失效模式为疲劳断裂和过载断裂,腐蚀失效的案例较为少见[1-4]。

某核电机组在运行7 000 h后停机检修,发现汽轮机中压转子-低压转子、低压转子-低压转子、低压转子-发电机转子三级联轴器共48组螺柱表面出现不同程度的损伤痕迹,经分析确诊为腐蚀损伤。每组螺柱包括双头螺柱(以下简称螺柱)、螺母、开口锥形套筒和衬套等零部件[5],螺柱材料为34CrNi3Mo钢,规格为M80 mm×6 mm×560 mm,运行时螺柱温度为40~60 ℃,螺柱在安装前外表面涂了一层N5000型润滑剂。笔者以该螺柱为例,对其表面的腐蚀损伤特征及原因进行分析,以期为联轴器螺柱的金属监督检验工作提供有益的参考。

1 理化检验

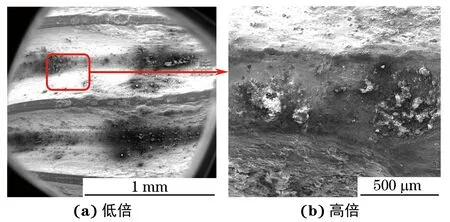

1.1 宏观形貌观察

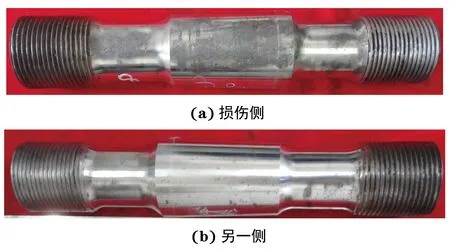

该螺柱的宏观形貌及损伤表面形貌如图1~3所示。可见,螺柱表面沿轴向存在一个明显的条带状损伤区域,损伤痕迹呈灰黑色,为连片密集分布的小凹坑和灰黑色物质,轴向分布在整个螺柱表面,在螺柱环向最大宽度部位约61 mm,螺柱两端面的其他区域存在局部轻度损伤痕迹。

图1 螺柱表面的宏观形貌Fig.1 Macro morphology of the stud surface:(a) the damage side; (b) the opposite side

图2 螺杆表面损伤形貌Fig.2 Damage morphology of the screw surface:(a) at low magnification; (b) at high magnification

1.2 力学性能测试

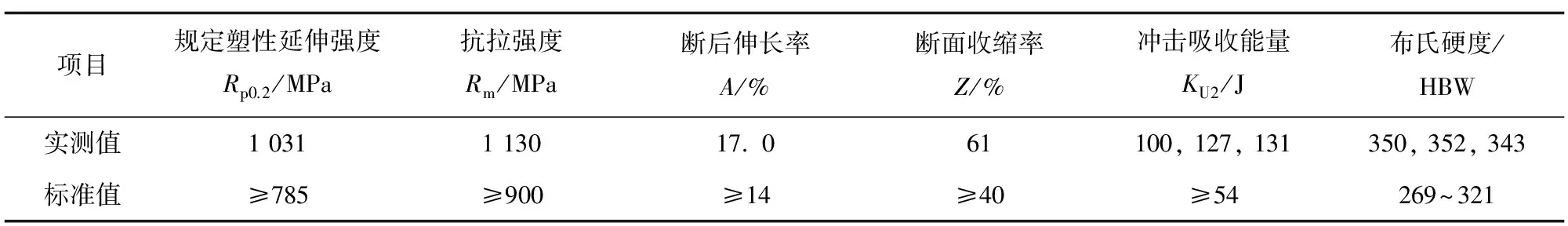

在螺柱上沿纵向制取1个拉伸试样、3个U型缺口冲击试样、1个硬度试样进行力学性能测试,室温下的试验结果见表1。由结果可见:螺柱室温下的规定塑性延伸强度、抗拉强度、断后伸长率、断面收缩率和冲击吸收能量均符合JB/T 6396-2006[6]对34CrNi3Mo钢的要求,布氏硬度略高于标准要求的上限。

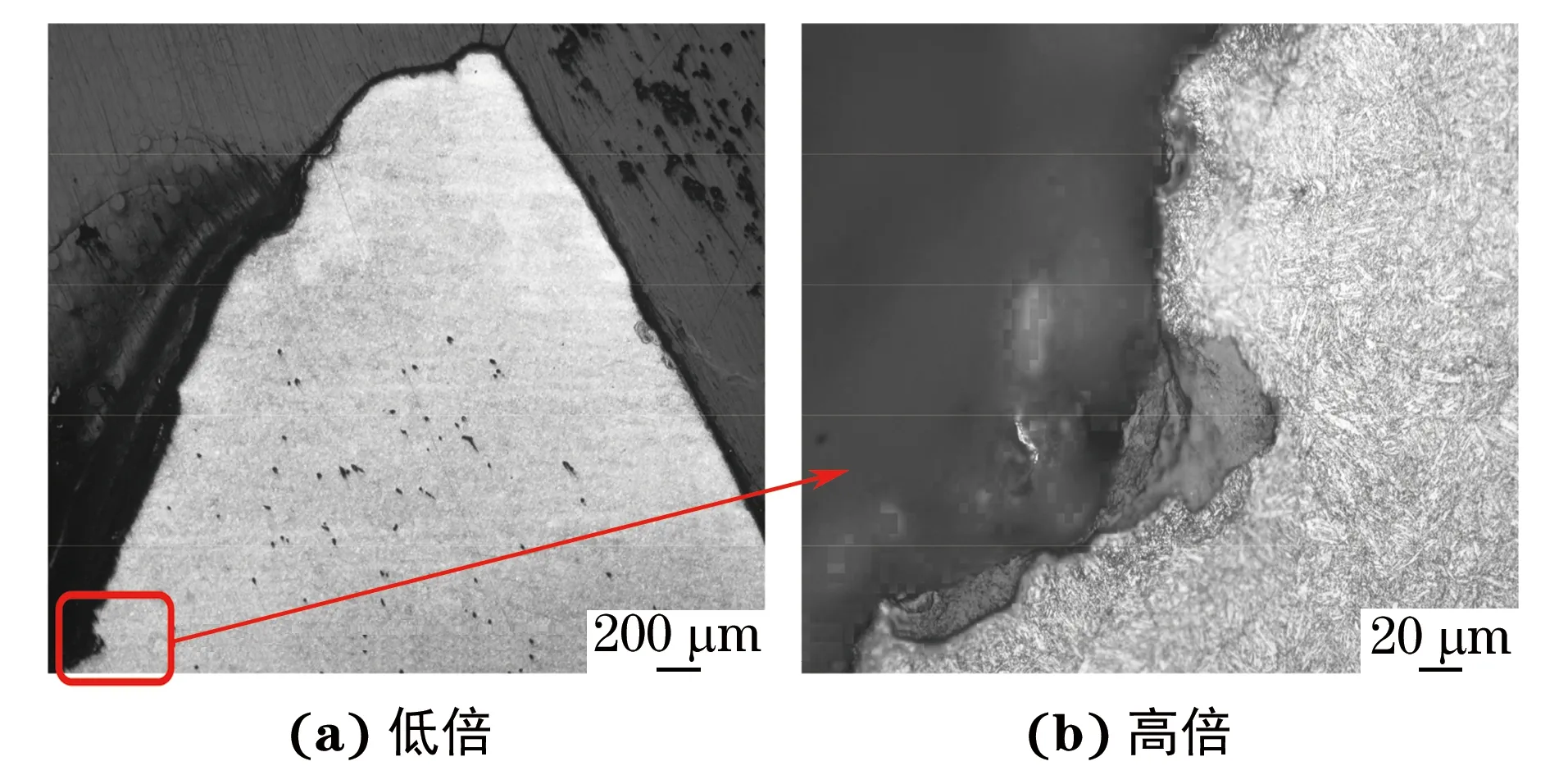

1.3 金相检验

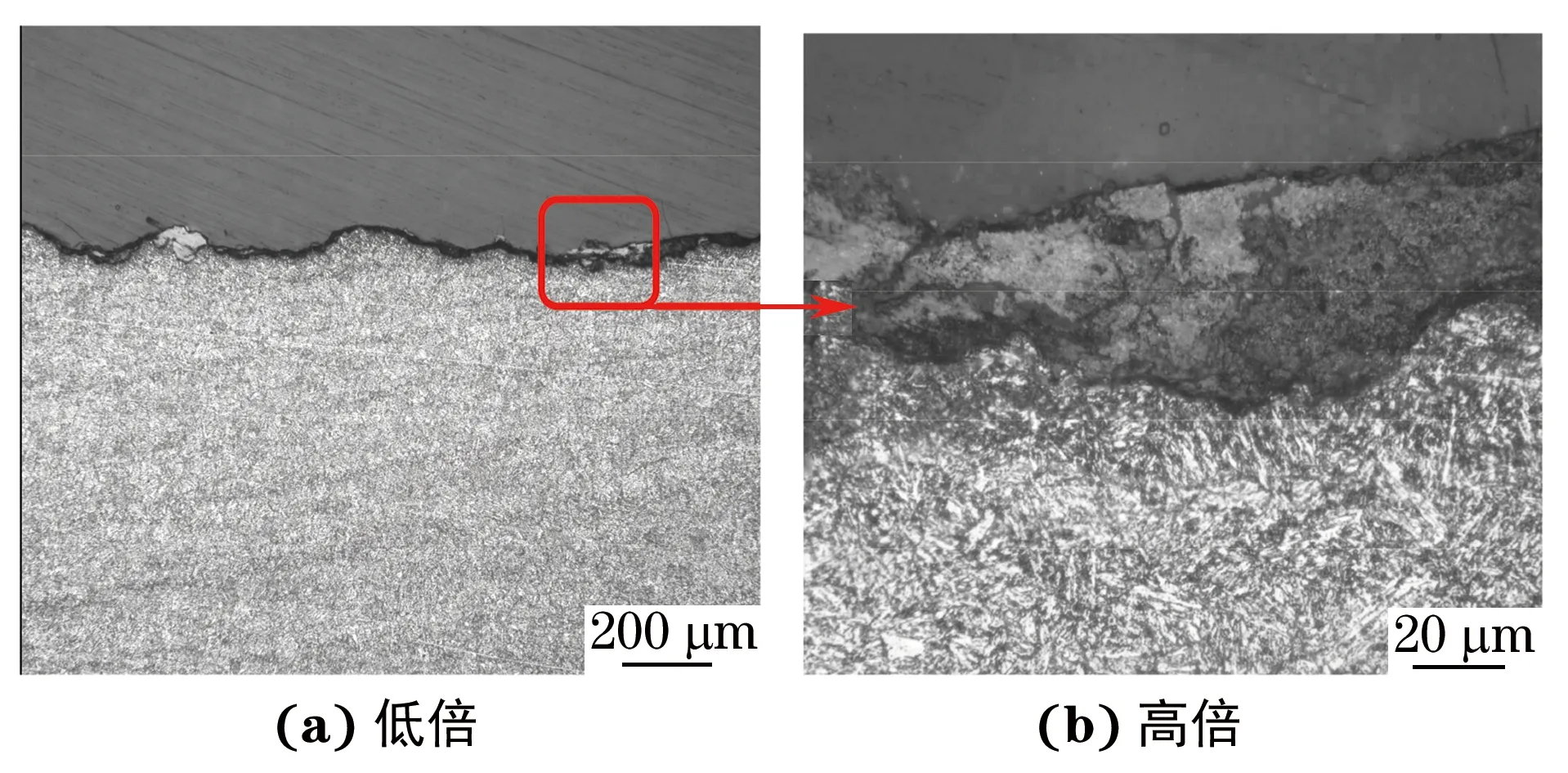

按照GB/T 13299-1991[7]的要求,将金相试样在OLYMPUS GX71型光学显微镜下进行金相检验,形貌见图4~5。可以看出:明显损伤部位表面存在多个凹坑,凹坑内充满灰黑色物质;紧邻凹坑的基体组织为回火索氏体,组织状态正常。

表1 螺柱的室温力学性能试验结果

图4 螺杆处的显微组织形貌Fig.4 Microstructure morphology of the screw:(a) at low magnification; (b) at high magnification

图5 螺纹处的显微组织形貌Fig.5 Microstructure morphology of the thread:(a) at low magnification; (b) at high magnification

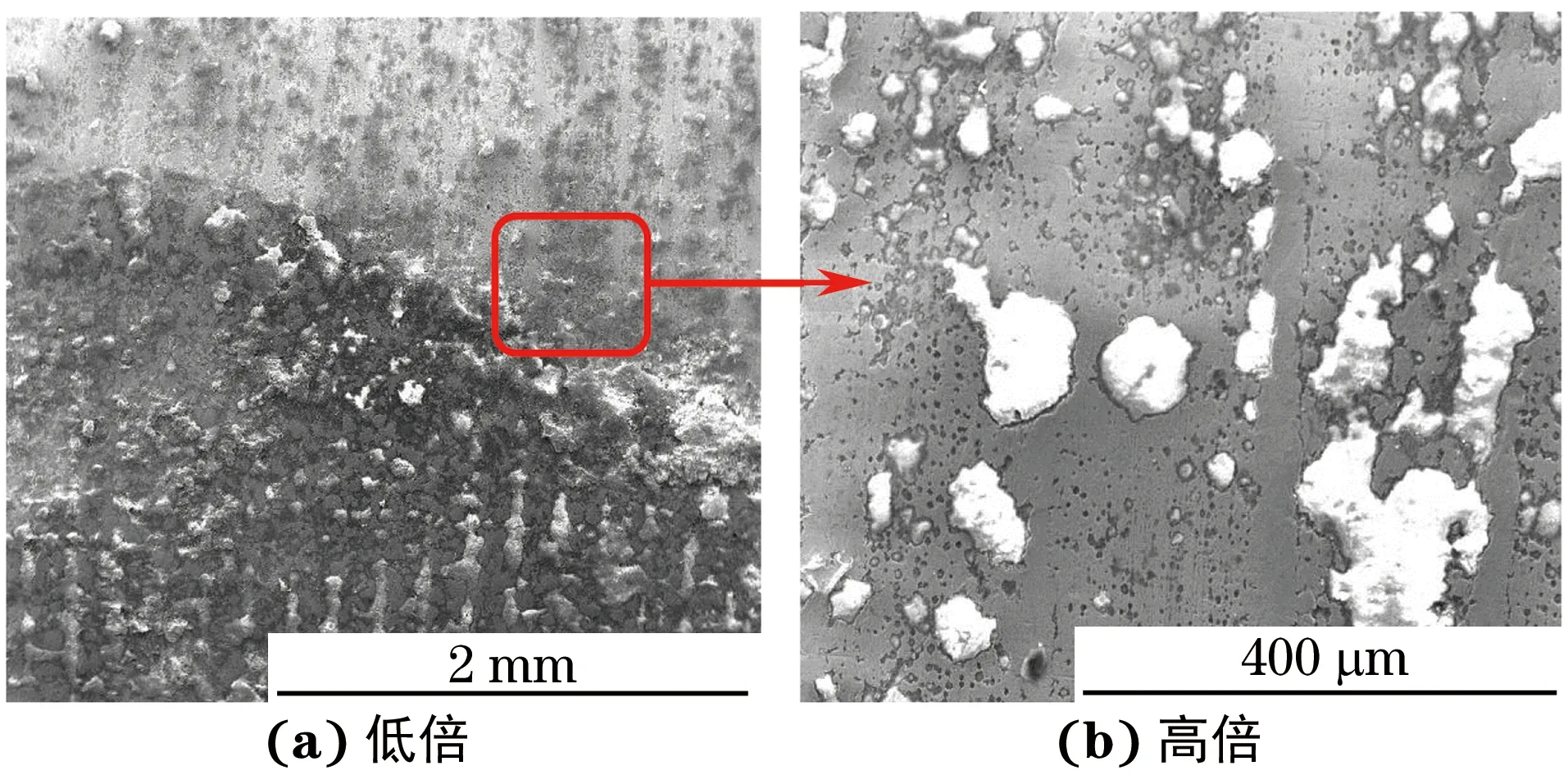

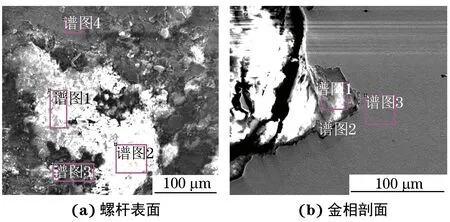

1.4 扫描电镜观察

在Quanta 400 HV型扫描电镜下对螺柱表面进行观察,形貌见图6~7。可以看出:明显损伤的螺杆和螺纹表面存在大量密集分布、大小不一的小凹坑,凹坑内充满物质;轻度损伤的螺杆表面与明显损伤的表面形貌一致,也存在大量密集分布的小凹坑,凹坑内充满物质。

图6 螺柱损伤表面的微观形貌Fig.6 Micro morphology of the damage surface of the stud:(a) at low magnification; (b) at high magnification

图7 螺纹损伤表面的微观形貌Fig.7 Micro morphology of the damage surface of the thread:(a) at low magnification; (b) at high magnification

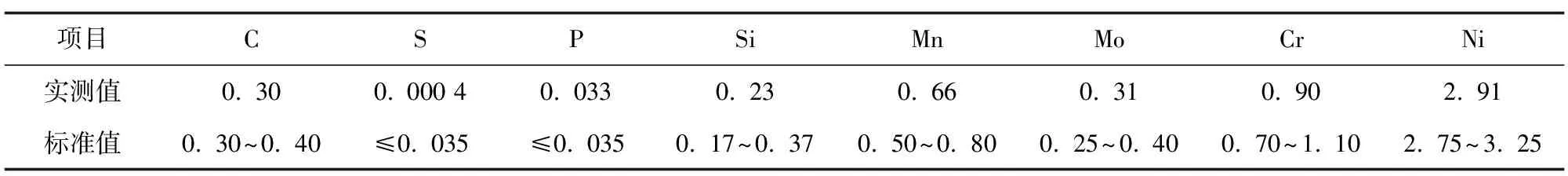

1.5 化学成分分析

1.5.1 基体成分

在螺柱上制取金属碎屑进行化学成分分析,结果如表2所示。由结果可见,螺柱试样的化学成分符合JB/T 6396-2006对34CrNi3Mo钢的技术要求。

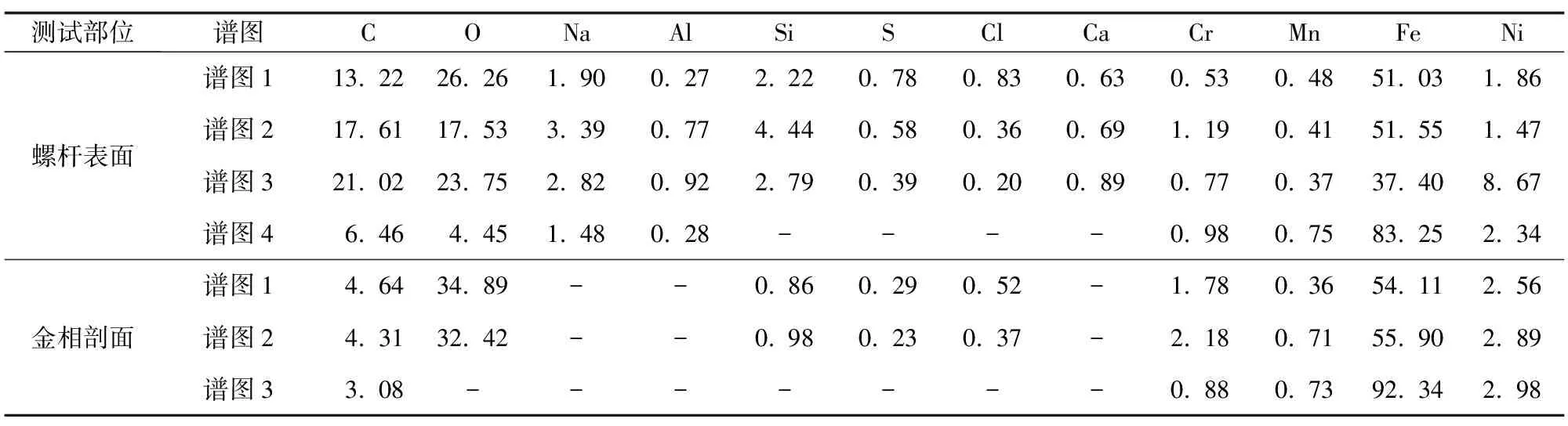

1.5.2 损伤部位微区成分

使用INCA-sight型能谱仪在扫描电镜下对螺柱损伤部位进行能谱分析,结果见图8和表3。由结果可见:损伤部位凹坑内物质主要元素为铁、氧,还存在少量氯、硫、钠等腐蚀性元素。

表2 螺柱的化学成分析结果(质量分数)

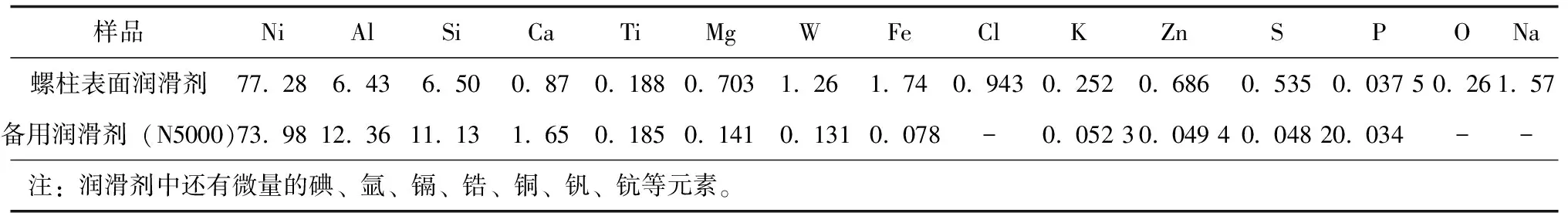

1.5.3 润滑剂成分

在螺柱表面刮取润滑剂和备用润滑剂样品进行化学成分分析,结果见表4。由结果可见:螺柱表面润滑剂中含有少量硫、氯、钠等腐蚀性元素,备用润滑剂样品中仅有微量硫元素,未检测到氯、钠元素。

2 分析与讨论

由理化检验结果可知,损伤螺柱的化学成分、规定塑性延伸强度、抗拉强度、断后伸长率、断面收缩率和冲击吸收能量均符合标准的要求,硬度略高于标准要求,螺柱的显微组织为回火索氏体,组织状态正常,材质无明显异常。

图8 螺杆损伤部位的能谱分析位置Fig.8 Analysis positions of energy spectrum for the damage part of the stud: (a) screw surface; (b) metallographic section

表3 螺杆损伤部位的能谱分析结果(质量分数)%

表4 润滑剂的化学成分分析结果(质量分数)

螺柱的表面损伤特征如下:沿轴向呈条带状分布,最大宽度约61 mm,损伤痕迹呈灰黑色,存在连续密集分布的小凹坑和灰黑色物质;经分析该物质为腐蚀产物,含有少量氯、硫、钠等腐蚀性元素;紧邻凹坑的基体组织未见异常,可知螺柱表面损伤的类型属于点腐蚀损伤。

螺柱表面润滑剂中含有少量氯、硫、钠等腐蚀性元素,表明螺柱表面含有这些腐蚀性元素。这些腐蚀性元素(尤其是活性阴离子氯)被吸附在螺柱表面上,破坏了氧化膜,形成微电池,膜破坏处成为阳极,而未破坏处成为阴极。由于阳极面积比阴极面积小得多,阳极电流密度大,螺柱表面很快被腐蚀成大量密集的、充满腐蚀产物的小凹坑[8]。

在材料化学元素和含量一定的情况下,其硬度略高或略低与是否发生点腐蚀损伤没有明显关联,可知腐蚀损伤与螺柱的材质无关。备用润滑剂样品中仅含有微量硫元素而不含氯、钠元素,可知起主要点腐蚀作用的氯元素并非来源于润滑剂,应来自螺柱的服役环境中。

螺柱仅在一侧沿轴向存在条带状明显损伤区域,原因可能是螺柱表面活性阴离子在停机期间逐渐沉积到螺柱底部,或运行期间由于离心力作用聚集到螺栓外圆侧,或仅将润滑剂刷涂到出现明显损伤的条带状区域所致。

3 结论

该螺柱表面损伤的类型属于点腐蚀损伤,引起点腐蚀损伤的原因为螺柱服役环境中存在腐蚀性元素,尤其是活性阴离子氯。

[1] 蒲泽林,刘宗德,杨昆,等.汽轮机联轴器螺栓剪切疲劳试验研究[J].机械强度,2002,24(4):588-590.

[2] 梁军,方安千,王晨宝.215 MW汽轮机对轮螺栓断裂的失效及受力分析[J].华北电力技术,2005(8):14-16,20.

[3] 陈瑗元,陆慧.35CrMo钢螺栓断裂原因分析[J].理化检验-物理分册,2014,50(8):616-617.

[4] 韦俏斌,陈贤水,荀志国.硬度差在核电站反应堆压力容器主螺栓验收时的特殊应用[J].理化检验-物理分册,2014,50(8):616-617.

[5] 刘强.汽轮机联轴器液压螺栓在秦山二核的应用[J].中国核电,2008,1(4):309-313.

[6] JB/T 6396-2006 大型合金结构钢锻件技术条件[S].

[7] GB/T 13299-1991 钢的显微组织评定方法[S].

[8] 刘昌奎,李运菊,陶春虎,等.紧固螺栓开裂原因分析[J].机械工程材料,2008,32(4):70-73.

Cause Analysis on Surface Damage of Coupling Studs of the Steam turbine in a 1 000 MW Nuclear Power Unit

LI Ruyuan

(Fujian Ningde Nuclear Power Company, Ningde 315200, China)

During the period of maintenance of a 1 000 MW nuclear power unit, damage with different degree appeared on the surface of coupling studs of the steam turbine. The causes of the surface damage of the studs were analyzed by methods of macro and micro morphology observation, mechanical property testing, metallographic examination, scanning electron microscope observation, chemical composition and energy spectrum analysis. The results show that: the type of the surface damage of the studs was the pitting corrosion damage; the cause of pitting corrosion damage for studs was that corrosive elements existed in the service environment of the studs, especially the reactive anionic Cl-.

nuclear power unit; coupling stud; surface damage; pitting corrosion

质量控制与失效分析

10.11973/lhjy-wl201705016

2016-05-10

李如源(1976-),男,高级工程师,主要从事核电设备技术管理工作,liruyuan@cgnpc.com.cn

TL48; TG142.23

B

1001-4012(2017)05-0371-04