增程式电动校车两挡变速箱换挡过程电机协调控制仿真

2017-06-01刘晓宇朱正龙汪玉兰

刘晓宇,张 强,朱正龙,汪玉兰

(遵义师范学院工学院,贵州遵义563006)

增程式电动校车两挡变速箱换挡过程电机协调控制仿真

刘晓宇,张 强,朱正龙,汪玉兰

(遵义师范学院工学院,贵州遵义563006)

介绍了装有组合式液压离合器/制动器的增程式电动客车换挡过程电机协调控制逻辑。在AMEsim平台上建立了动力总成模型,在MATLAB/Simulink和MATLAB/Stateflow平台上建立了控制模型,通过AMESim与MATLAB联合仿真,以换挡冲击度和离合器滑磨功最优为目标,在换挡离合器和制动器都不结合时,对电机输出转矩进行PI调节。仿真结果表明,所建立的仿真模型能够对增程式电动客车的换挡过程协调控制进行模拟,所采用的协调控制逻辑能有效减小换挡冲击度和滑磨功,提高了换挡品质。

电动校车;换挡过程;协调控制;换挡品质

由于机械式自动变速器(AMT)具有体积小、成本低、传动效率高、继承性好等优点,目前被电动汽车普遍采用[1,2]。然而AMT变速箱普遍存在调挡、挂挡困难以及换挡控制重复标定等一系列问题,采用行星传动两挡自动变速箱并配备组合式湿式离合器/制动器换挡,可以有效解决AMT变速箱的上述问题,实现柔性换挡,高挡时获得很高的传动效率,具有良好的应用前景。

各国汽车工业始终把车辆的动力性、经济性和舒适性作为自己追求的目标。随着汽车技术和社会经济的发展,人们对车辆的舒适性提出了更高要求。换挡品质是影响车辆舒适性的重要因素,提高换挡品质不仅需要对自动变速器的换挡执行机构采取精确控制,而且还需要对电机进行有效的协调控制[3,4]。本文对装有组合式湿式离合器/制动器的两挡变速器的换挡过程电机协调控制策略进行了仿真研究。

1 换挡品质评价方法

1.1 换挡品质主观评价

换挡品质主观评价是由人的主观感受来直接体现,通常是依靠驾驶员或乘客对换挡过程汽车舒适性来打分,利用统计分析的方法对汽车换挡品质作综合评价[5]。主观评价是驾驶员或乘客对换挡品质好坏的直接感受,是换挡品质评价的一种重要方法,然而,由于主观感受因人而异,因此主观评价具有很大的主观性和随机性。

1.2 换挡品质客观评价

针对换挡品质主观评价的不足,出现了客观评价。目前,客观评价指标有冲击度、换挡时间和滑摩功。

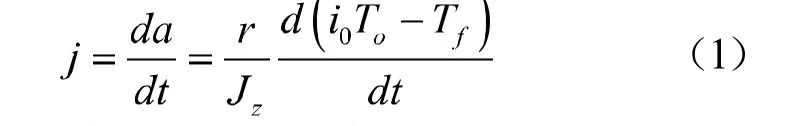

冲击度是换挡平顺性的直接体现,其大小等于车辆纵向加速度的变化率,是换挡品质的重要评价指标。德国推荐的最大冲击度为我国推荐的最大冲击度为

由式(1)可以看出,冲击度是由变速器输出轴转矩存在波动造成的,其大小与输出轴转矩的变化率成正比。

使用冲击度作为换挡品质评价指标,不仅可以避免道路条件和驾驶员等非换挡因素的影响,更能真实反映换挡时变速器输出轴转矩的扰动情况,这与驾驶员和乘客的主观感受一致。换挡时应尽量使冲击度较小,以确保汽车平稳换挡,提高汽车的乘坐舒适性。

(3)滑摩功WC

滑摩功WC与离合器的使用寿命有关,其表达式为[7]:

式中,ton为换挡开始时间,s;toff为换挡结束时间,s;TC为离合器的摩擦转矩为离合器主动片的角速度为离合器从动片的角速度,rad/s。

在离合器结合阶段,换挡前后产生的离合器主、从动部分的转速差是靠离合器的滑摩来消除的,而滑摩产生的热能会使摩擦片温度升高,加剧摩擦片的磨损。为提高离合器的使用寿命,应尽量减小滑摩功WC。

2 驱动系统结构

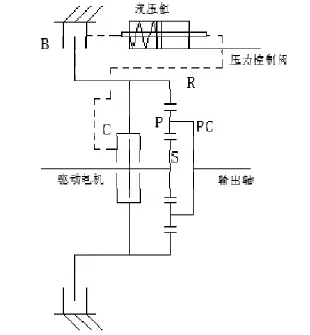

本文的自动变速器采用行星齿轮式变速器,使用组合式液压离合器/制动器换挡方式来进行换挡。如图1所示,电机-两挡行星变速驱动系统由驱动电机、单行星排和组合式液压离合器/制动器及其换挡操控液压系统组成。

图1 变速器结构

驱动电机与行星排太阳轮相连,通过组合式离合器/制动器控制实现齿圈制动和行星排整体回转。组合式离合器/制动器控制共用一个油缸和压力控制阀,从结构上实现离合器、制动器联动控制。其中制动器结合过程控制,通过压力控制阀增大油压力,作用在活塞上,活塞克服弹簧力移动,使离合器分离,随着油压进一步增加,制动器摩擦片结合,并保持一定压力实现低挡运行;离合器结合过程控制,通过降低油压,活塞在弹簧恢复力作用下移动,制动器分离,油压进一步降低,离合器摩擦片结合,由压缩弹簧恢复力实现高挡运行。单行星排整体回转具有较高的传动效率,同时也减少了变速器高挡运行时液力操控系统的功率损失。

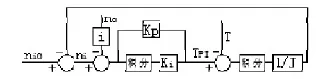

3 换挡过程电机转矩PI控制

变速器传统换挡过程为了保持车辆行驶动力不中断,前一挡位的离合器还没有完全分离时,后一挡位的离合器就开始结合,这种换挡方式如果控制不好,很容易出现“挂双挡”现象,而且换挡前后造成的转速差靠离合器的滑磨来消除,使离合器的滑磨功很大。本文所研究的变速器在换挡过程中存在离合器和制动器都不结合的情况,避免了“挂双挡”现象,此时对电机转矩进行PI调节,以使离合器/制动器主、从动部分转速同步,减小离合器/制动器的滑磨功。

图2电机转矩PI控制原理

4 模型建立

变速器是一个包括控制、机械、液压的复杂系统,特别是变速器中的湿式离合器很难在MATLAB等相关软件中建立精确的模型,而AMESim软件具有强大的液压系统和动力传动系统建模功能,MATLAB/Simulink能够很好地建立控制策略模型。因此,本文采用AMESim与MATLAB/Simulink联合建模仿真。

4.1 基于AMESim的变速器模型

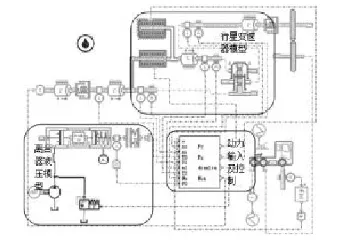

图3为AMESim软件建立两挡变速器的模型,该模型主要分为机械/液压部分和控制部分,其中控制模型是在MATLAB/Simulink中建立的。

离合器液压模型主要是通过电磁定比减压阀来控制油压,改变电磁定比减压阀的电流信号,即可改变相应的油压曲线。动力输入及控制模块是 AMESim与MTALAB/Simulink之间的转换接口,AMESim与MATLAB/Simulink两个软件就是通过此模

图3 AMESim变速器模型

块连接起来。整车主要参数如表1所示。

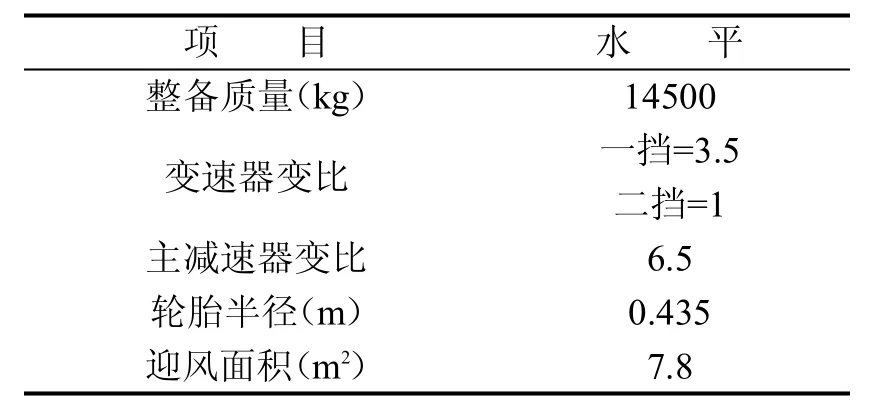

表1 整车参数

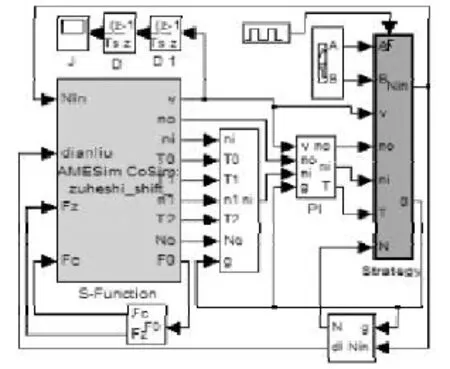

4.2 基于MATLAB/Simulink的换挡控制策略模型

图4为变速器在MATLAB/Simulink中的控制策略模型,该模型主要包括换挡控制策略模块和SFunction模块。其中S-Function模块是由AMESim中的机械/液压部分生成,换挡控制策略模型是在MATLAB/Stateflow中实现的。

图4 MATLAB/Simulink控制策略模型

图5为换挡过程控制策略模型内部结构,包括电机模型,其模型为简单的查表方式。MATLAB/ Stateflow模块用于换挡过程控制,在换挡过程中挡位切换和换挡过程控制都能在 MATLAB/Stateflow中顺利实现。

图5 控制策略模型

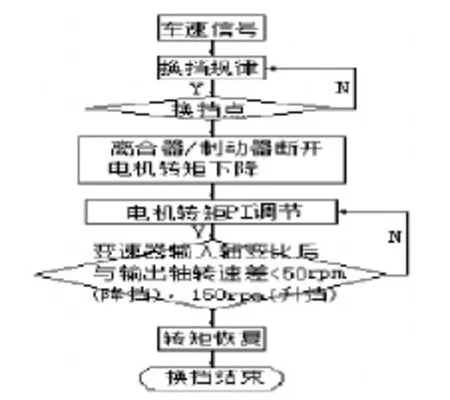

MATLAB/Stateflow中具体的换挡流程如图6所示。

图6 换挡过程策略

5 仿真分析

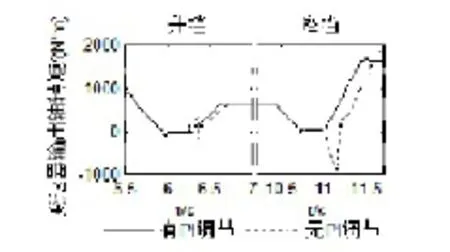

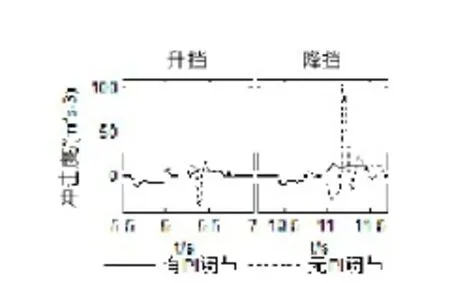

本文针对装有组合式离合器/制动器变速器的增程式电动校车换挡过程进行仿真研究。升挡采用70%油门开度下原地起步加速升挡,降挡采用70%油门开度下在20%坡度上行驶的减速降挡,并在相同条件下分别使用了有PI调节换挡和无PI调节换挡两种换挡策略。图7~9分别为换挡过程中电机转矩、变速器输出轴转矩、变速器输入轴转速和换挡冲击度的仿真结果。

由图7可以看出,无PI调节换挡电机恢复转矩的时间向后推移,这是由于无PI调节换挡前后产生的转速差需要离合器/制动器的滑磨来消除。

图7 电机转矩

由图8可以看出,有PI调节换挡在整个换挡过程中变速器输出轴转矩变化平稳;无PI调节换挡由于在换挡过程中使用离合器/制动器滑磨来消除换挡前后产生的转速差,变速器输出轴转矩产生较大波动,特别是在降挡过程中,变速器输出轴转矩更是由负值突变为正值。

图8 变速器输出轴转矩

由图9可以看出,有PI调节换挡的冲击度峰值绝对值为16m/s3,无PI调节换挡的冲击度峰值绝对值为107m/s3。由此可知,有PI调节换挡冲击度峰值绝对值小于无PI调节换挡冲击度峰值绝对值,且达到我国推荐的17.64m/s3,较好地提高了车辆的平顺性。

图9 换挡冲击度

由仿真计算得到:有PI调节换挡升挡过程滑磨功为238J,降挡过程滑磨功为176J;无PI调节换挡升挡过程滑磨功为 2.52kJ,降挡过程滑磨功为2.14kJ。由此可知,有PI调节换挡的滑磨功远小于无PI调节换挡的滑磨功,这大大提高了离合器和制动器的使用寿命。

5 结论

(1)对组合式液压离合器/制动器的增程式电动客车换挡过程电机协调控制策略进行了研究。在AMESim和MATLAB/Simulink平台上建立了系统仿真模型,对换挡协调控制过程进行了仿真研究。仿真结果表明,所建立的仿真模型能够对换挡动态过程及协调控制进行模拟,采用的换挡协调控制策略能使换挡过程顺利完成。

(2)从仿真结果来看,换挡过程中在离合器和制动器都不结合时,相对于无PI调节换挡,有PI调节换挡在此时进行了电机协调控制,对离合器/制动器主、从动部分进行转速同步,减小了变速器输出轴转矩波动和离合器/制动器滑磨功,提高了车辆的换挡品质。

[1]秦大同,周保华,胡明辉,等.两挡电动汽车动力传动系统的参数设计[J].重庆大学学报,2011,34(1):1-6.

[2]曹亚斌,梁海顺.电控自动变速器换挡规律[J].交通运输过程学报,2009,9(3):56-59.

[3]黄英,赵长禄,张付军,等.车辆动力传动一体化控制对换挡过程影响的试验研究[J].汽车工程,2004,26(6):710-713.

[4]万国强,黄英,张付军,等.自动变速器升挡过程惯性相发动机协调控制[J].机械工程学报,2012,48(16):91-96.

[5]张涛.基于电液比例阀的大功率AT换档品质控制[D].北京:北京理工大学,2012.

[6]张国胜.电控机械式自动变速器AMT换挡规律的研究[D].西安:西北工业大学,2005.

[7]张玲玲.纯电动汽车AMT换挡过程控制策略研究[D].北京:北京理工大学,2011.

(责任编辑:朱 彬)

Simulation of Two-speed Gearbox Shifting Control for the Extended-electric School Bus

LIU Xiao-yu,ZHANG Qiang,ZHU Zheng-long,Wang Yu-lan

(College of Engineering and Technology,Zunyi Normal College,Zunyi 563006,China)

This paper presents a coordinated motor control logic of shift in a range-extended electric bus equipped with a combined hydraulic clutch and brake.The powertrain model is built in AMESim and the control model is built in MATLAB/Simulink and MATLAB/ Stateflow.In the united simulation using AMESim and MATLAB,the optimum of shift-impact and the clutch clip power is set to be the target,when the shift clutch and the brake are not attached,the motor output torque is regulated through a PI regulator.The simulation results show that the model simulates the shift process of the range-extended electric bus well and the shifting control strategy can effectively reduce shift impact and friction work,and improve shift quality.

electric vehicles;shifting process;coordination control;shift quality

U469.72

A

1009-3583(2017)-0100-04

2016-10-16

刘晓宇,男,贵州遵义人,遵义师范学院工学院助教,硕士。研究方向:电动汽车传动系统。