立轴冲击式破碎机导料板数量与破碎性能关联研究

2017-06-01刘道修朱贤云蔡改贫

刘道修,杨 琴,朱贤云,郭 晋,张 鹏,蔡改贫

(江西理工大学 机电工程学院,江西 赣州 341000)

立轴冲击式破碎机导料板数量与破碎性能关联研究

刘道修,杨 琴,朱贤云,郭 晋,张 鹏,蔡改贫

(江西理工大学 机电工程学院,江西 赣州 341000)

根据立轴冲击式破碎机的结构建立转子与破碎腔的几何模型,应用离散元软件EDEM针对不同导料板数量进行仿真研究,探索不同导料板数量与破碎性能之间的内在联系。通过对颗粒运动轨迹及颗粒运动速度进行分析,分别研究了4种转子对颗粒的加速效果影响。结果表明:转子导料板数量为4时,颗粒二次加速后的峰值最高;而导料板数量为5时,高速颗粒所占比例最高,颗粒的破碎动能以及破碎效果最佳。该研究结果对转子结构的设计与工程优化提供新的视角与手段。

立轴式冲击破碎机;离散元法;导料板;破碎性能;EDEM

立轴冲击式破碎机凭借着工作稳定可靠、结构简单、维修方便等优点,在矿山生产中被广泛使用[1-2]。立轴冲击式破碎机由转子、破碎腔、电机、传动装置、主轴系统、润滑系统以及电控系统组成[3],其主要机构如图1所示。立轴冲击式破碎机的破碎主要是通过转子加速后提高颗粒能量,颗粒高能量的撞击致使其破碎,因而转子是立轴式破碎机的重要结构,它决定了破碎机的性能和参数。转子转速、导料板安装方式、导料板数量等转子的结构形式都直接影响破碎性能。从现有报道文献来看导料板数量的研究较少,研究导料板数量与破碎性能间的关系对进一步认识立轴冲击式破碎机的物料破碎规律有着重要的意义,为全面了解物料的运动学机制与机构之间的关联提供研究参考。

目前离散元法已在岩土力学、振动筛分和航空航天等领域得到了成功的应用。Alspauae等人[4]用离散元法研究了输送过程中颗粒转移;Zhang等人[5]模拟了颗粒流动的速度分布;母福生等[6-8]应用离散元研究了物料破碎行为;孙鹏等[9]采用离散元法研究了月壤颗粒的相互作用关系;田雨等[10]使用离散元模型分析工件周围颗粒的运动规律;段德荣[11]使用离散元研究立轴式冲击破碎机转子半径等参数对抛料性能的影响;陈现新[12]通过离散元比较了传统转子与新型转子的工作性能。本文使用离散元软件EDEM对物料颗粒的运动过程进行仿真研究,分析物料在转子冲击下的运动轨迹与速度分布,试图获得转子结构对破碎性能影响的基本规律。

图1 立轴式冲击破碎机基本结构Fig.1 Structureof verticalshaft im pact crusher

1 立轴式冲击破碎机破碎机理

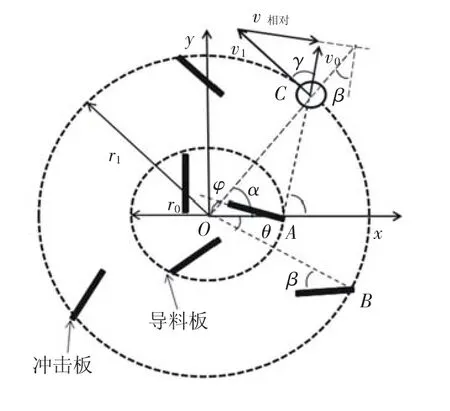

物料的第一次加速主要是由导料板完成的,如图2所示为物料导料板上的运动分析简图,导料板与冲击板成对布置,二者数量一致。

导料板对物料的相对速度vr,速度方向沿导料板方向,即与A点径向方向夹角φ,相对速度为:

图2 物料经导料板加速分析图Fig.2 Acceleration analysisdiagram ofm aterial in theguide

式中:ω为角速度,rad/s;f为导料板摩擦系数r0为转子的内半径,m。

作圆周运动的转子在A点对物料产生的牵连速度ve即为转子在A点的切线速度,由物料绝对速度、相对速度、牵连速度之间的几何关系可知:由公式(1)、(2)得颗粒离开导料板时的速度[12]

式中:

物料实现第二次加速冲击的基础是在转子导料板和破碎腔之间加装适宜的冲击板。物料二次加速的运动简图如图3所示。

图3 物料经冲击板加速分析图Fig.3 Acceleration analysisdiagram ofmaterialduring impact

v1为冲击板到达C点时的线速度,v相对为碰撞前物料与冲击板的相对速度,γ为v1与v0的夹角,β为冲击板的安装角度。如图3所示,物料与冲击板碰撞后物料与转子的相对速度可由几何关系得到:

为便于计算,采用式(5)计算颗粒离开冲击板后的绝对速度。

式中:e为颗粒与冲击板边界碰撞时的恢复系数。

通过以上运动分析,求解得出转子经导料板与冲击板撞击后的速度。影响颗粒破碎的关键在于颗粒冲击破碎腔壁的速度,速度越高,动能越大,破碎比越大。由以上公式可看出,影响颗粒冲击破碎腔壁速度的主要因素有转子转速、导料板半径、冲击板半径、物料与冲击板碰撞的恢复系数等。转速不变,提高冲击板半径可以提高颗粒离开转子的速度,但设备结构变大,材料使用量与成本提高。提高转速,就需对设备的制造工艺提出更高要求。生产企业的生产实践也表明,提高转速,会使整机的振动与转子导料板与冲击板的磨损更加严重,且冲击板的过快磨损尤为显著。

2 仿真原理与模型

2.1 离散元法基本原理

离散元法的基本思想是将介质看成离散体,把要分析的结构离散成独立的元或粒子,每个粒子都遵守牛顿第二定律,通过时步迭代计算出整个介质的宏观运动。离散单元法的颗粒模型是将颗粒与颗粒,颗粒与边界的接触采用振动运动方程进行仿真[13-14]。

颗粒运动过程中的法向振动方程如式(6)所示。

切向方程如式(7)所示。

式中:m1,2是两颗粒的等效质量,kg;un、ut分别是颗粒在法向和切向的相对位移,m;cn、ct为接触模型中的法向和切向阻尼系数;Kn、Kt为接触模型中的法向及切向刚度;Fn、Ft为颗粒所受外力的法向与切向分量。

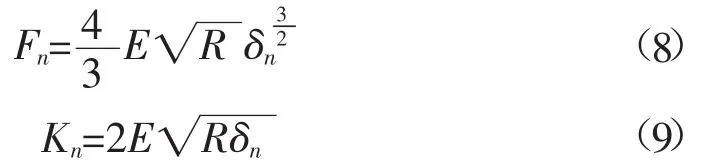

法向力Fn和法向刚度Kn可以表示为:

式中:R为磨料颗粒半径,m;δn为法向重叠量,即两个磨料颗粒在法向的重叠量;E为等效杨氏模量。

式中:Kt为切向刚度;δt为切向重叠量;G等效剪切模量。

以上算法将颗粒受力分解为法向与切向,颗粒的刚度特性也分解到法向和切向,物理意义清晰,为颗粒与颗粒、颗粒与边界的受力计算提供了简明的计算模型。

仿真计算是在EDEM软件环境中完成的,EDEM离散元软件是英国DEM-Solution公司开发的[15],主要用来分析、仿真和观察颗粒流动的运动规律,其应用领域涵盖了矿山机械、岩土力学等方面。利用软件的颗粒工厂(Particle Factory)可以根据给定的形状高效生成颗粒集合体,在操作、可视化功能以及后期数据分析有较大进步,能够很好地应用到该仿真研究中。

2.2 几何模型及边界条件

几何模型如图4所示,其中导料板半径r0=220mm,导料板高度H1=200mm,冲击板半径r1=350mm,冲击板高度H2=230mm,导料板安装角度φ=10°,冲击板滞后角θ=19.3°,冲击板安装角β=27.9°。转子转速设置n=1 000 rpm。使用UG软件建立几何模型,导入EDEM中。切向力Ft和切向刚度Kt可以表示为:

图4 几何模型Fig.4 Geometricm odel

2.3 材料参数

几何模型所用材料以及颗粒的材料参数如表1所示。

表1 材料参数Tab.1 M aterialparameters

2.4 模拟方案

设定转子运动速度为一般工作时的1000 r/min,并用Particle Factory工具定义颗粒的生成工厂和生成方式,如图5所示,转子上方的圆柱就为颗粒的生成工厂,其体积类型为虚拟存在,设定产生颗粒速度为75 kg/s,颗粒直径为30mm。为使仿真接近真实工况,颗粒工厂生成的颗粒初始速度为1m/s。颗粒生成后开始下落,进入转子。

图5 颗粒工厂示意图Fig.5 Schematic diagram of particle factory

图6 物料板与冲击板对颗粒的碰撞加速Fig.6 Particleacceleration impacted bymaterialplateand impact plate

3 结果与分析

3.1 颗粒运动轨迹分析

当颗粒从上方进料口进入转子中央区域,分流到导料板上,此时速度较小。颗粒与导料板发生碰撞(如图6(a)所示的颗粒1)。当颗粒飞向转子外沿,与冲击板发生碰撞,由于冲击板较导料板靠外,撞击点的切向线速度比导料板比更大,在二次碰撞中,冲击板的切向线速度与导料板赋予它的初速度一起复合成更大的冲击速度,有利于颗粒获得更大的撞击动能,使破碎效果更加理想。图6(b)是颗粒发生二次加速的过程,速度迅速增大。图6(c)中的轨迹A是颗粒1的流线,轨迹B是颗粒2的流线,颗粒流线显示的步长数设置为6。0.67 s时的速度矢量如图6(d)所示,可观察到冲击板上较多颗粒受到撞击,向转子外侧飞离。

3.2 颗粒运动速度分析

3.2.1 颗粒个体最大速度

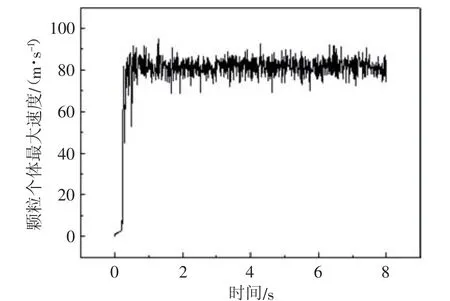

在EDEM仿真结果中提取最大速度随时间的变化规律,然后获得峰值以及平均值,如表2所示。需要说明的是,EDEM可获得每一时间步长内颗粒群体中的最大速度,是指某个颗粒的速度[13]。而每个时刻拥有最大速度的颗粒个体可能不同,并且颗粒个体的最大速度随着破碎机的工作始终处于波动,如图7所示。为综合反映转子的加速颗粒的能力,这里分析转子二次加速区域颗粒群体每个时刻的最大速度,找出最大数值点,以峰值命名,用以表征转子对颗粒个体的最大加速能力。求出最大速度的均值来表征整个工作期间颗粒个体最大速度的平均水平。从表2中可知,导料板数量为4的最大速度峰值是98.1m/s,平均值是80.6m/s,峰值表现最优。

采用前文颗粒加速原理计算基于确定性碰撞的冲击速度,将几何模型的尺寸数据以及材料参数中的恢复系数代入公式(1)~(5)中,得v=75.96m/s。仿真结果的颗粒速度比数值计算结果更大,有两方面原因造成:一是由于速度解析原理只考虑单颗粒的运动,对碰撞过程做了简化;二是EDEM的接触算法中考虑到了碰撞对象的材料属性,并对碰撞瞬间的动量转化进行实时计算,造成颗粒速度与理论计算存在误差。

表2 颗粒个体最大速度Tab.2 M axim um speed of particles

图7 颗粒个体最大速度随时间的变化规律Fig.7 Variation law ofmaxim um speedofparticleswith timechange

3.2.2 颗粒群体平均速度

前文分析的颗粒群体最大速度,反映的是单个颗粒具有的最大速度,不能代表颗粒群体的表现,颗粒群体的平均速度一定程度地反映转子的工作性能,颗粒群体平均速度越大,动能总和就越大,破碎效果就越好。提取二次加速区域颗粒群体每一时刻的平均速度进行数据分析,得到结果见表3。从表3可知,当导料板为5对时,具有最大的平均速度均值。与速度公式计算结果比较可看出二者比较吻合,可证明速度推导的合理性。

表3 颗粒群体平均速度Tab.3 Average speed of particles

3.2.3 颗粒速度分布

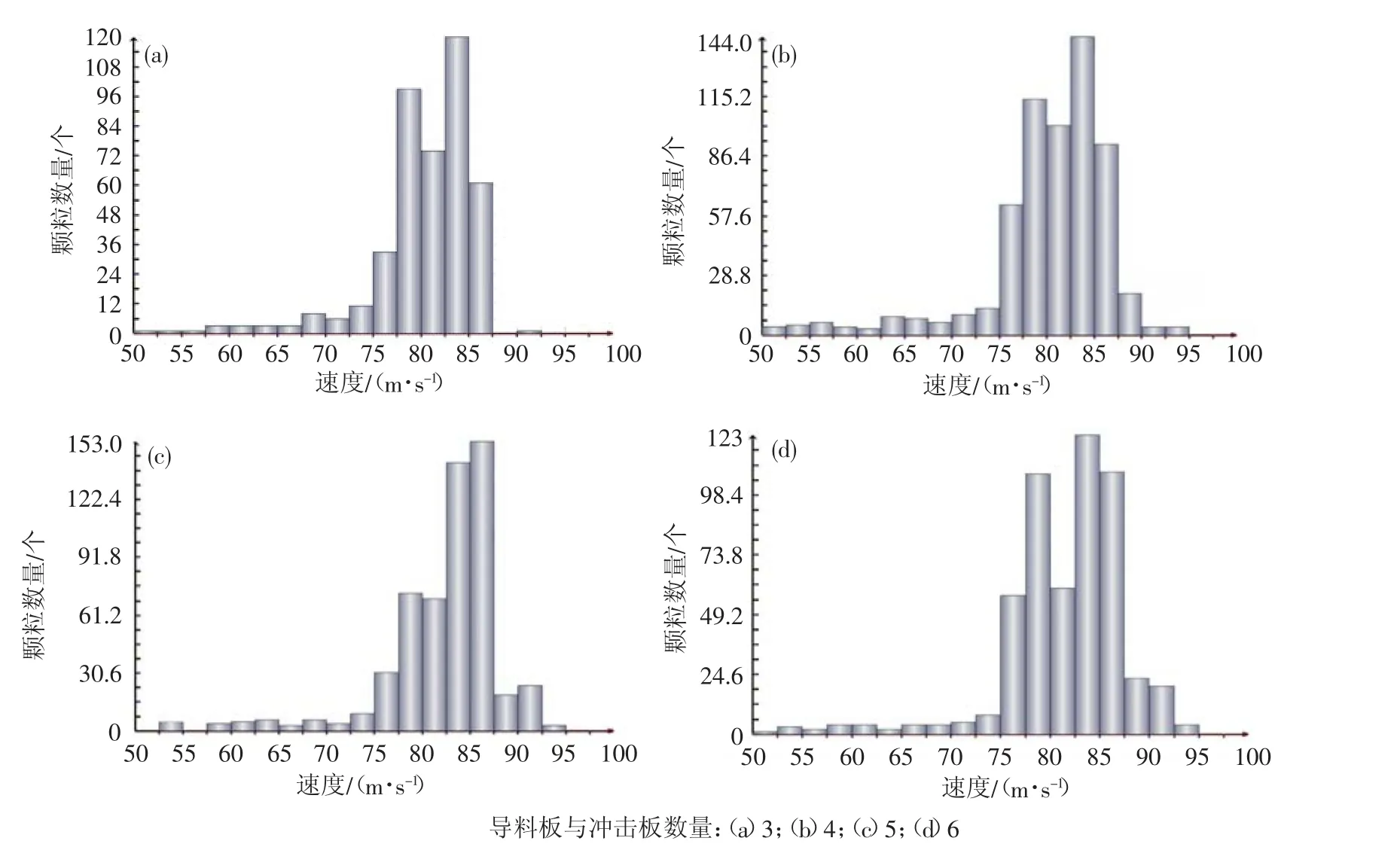

为详细研究转子的工作性能,在颗粒群体速度分析的基础上,进一步细化研究,探索二次加速区域内的颗粒速度分布规律。在EDEM中提取速度分布数据,统计如图8所示。

对上述二次加速区域颗粒速度区间进行统计可得到不同对数导料板与冲击板数量时,颗粒速度为80~90m/s的颗粒数量与颗粒速度为50~100m/s颗粒数量之比,统计结果如表4所示。由图中分析可知,在导料板与冲击板数量为5对时,二次加速颗粒速度相对较集中,且高速颗粒相对较多,占总颗粒的69.0%。这就预示更大比例的颗粒具有较高的冲击动能,得到合理破碎,破碎效果更加理想。

表4 颗粒速度分布统计Tab.4 Particle velocity distribution statistics

图8 颗粒群体速度分布直方图Fig.8 Particlesvelocity distribution histogram

4 结论

通过对立轴冲击式破碎机的转子加速效果进行模拟,探讨了不同对数导料板和冲击板下,冲击板对颗粒进行二次加速的效果,得到以下结论:

(1)当导料板与冲击板数量为4时,整个过程颗粒的最大速度峰值相对较高,且最大速度均值也相对其他数量导料板与冲击板较高。当导料板与冲击板的数量为5时,二次加速颗粒具有最大的速度均值。

(2)当导料板与冲击板的数量为5时,二次加速颗粒的速度相对较集中,80~90m/s的颗粒所占比例较大,对颗粒的加速效果相对较好。由此可知,高速部分的颗粒比例大,对转子结构优化提供了一定数据支持,为工程优化提供了设计参考。

(3)本课题研究关注于转子结构与颗粒加速性能的关系,由最大速度、平均速度以及速度分布来评估颗粒所具有的冲击动能水平,依次反映破碎效果的优劣,但破碎效果不够直观。在以后的研究工作中可探讨颗粒在转子作用下的动态破碎过程以及颗粒在相互碰撞中所发生的自磨现象,将转子结构尺寸多因素综合影响纳入到研究中,可得到更全面的转子优化理论,提高装备设计水平。

[1] 郑鸣皋.略谈制砂设备的开发[J].矿山机械,2004(1):18-22. ZHENG Minggao.Just talking about sand production equipment development[J].JournalofMiningMachinery,2004(1):18-22.

[2] BENGTSSON M,SVEDENSTEN P,EVERTSSON CM.Improving yield and shape in a crushing plant[J].Minerals Engineering,2009,22(7/8):618-624.

[3] 高澜庆,王文霞,马 飞.破碎机的发展现状与趋势[J].冶金设备,2001(4):13-16. GAO Lanqing,WANG Wenxia,MA Fei.Current development& trend of crusher[J].MetallurgicalEquipment,2001(4):13-16.

[4] ALSPAUAE M,DEWICKI G,QUESENBERRY E.Computer simulationsolvesconveyorproblems[J].CoalAge,2002(1):28-31.

[5] ZHANGX,VUQUOC L.Simulation ofchute flow ofsoybeansusing an improved tangential force-displacementmodel[J].Mechanicsof Materials,2000,32(2):115-129.

[6] 母福生,栗 慧,熊宏志.离散单元法在单颗粒物料单向压缩下的能耗研究[J].有色金属(选矿部分),2013(1):48-51. MU Fusheng,LI Hui,XIONG Hongzhi.The energy consumption studyofsinglegrainmaterialbreakageofuniaxialcompression using discreteelementmethod[J].NonferrousMetals(Mineral Processing Section),2013(1):48-51.

[7] 母福生,朱贤云,谢海庆,等.基于离散元法与正交试验的齿板破碎力研究[J].计算机仿真,2014,31(11):217-221. MUFusheng,ZHUXianyun,XIEHaiqing,etal.Based on thediscrete elementmethodand theorthogonalexperimentoftoothplatebreakage force study[J].Computer Simulation,2014,31(11):217-221.

[8] 朱贤云.颚式破碎机齿板齿形参数匹配研究[D].长沙:中南大学,2014. ZHU Xianyun.Jaw crusher teeth plate tooth shape parameters matching research[D].Changsha:Central South University,2014.

[9] 孙 鹏,高 峰,贾 阳,等.月球车车轮与月壤交互作用的离散元仿真[J].机械设计与制造,2008(10):35-39. SUN Peng,GAO Feng,JIA Yang,et al.The wheel of lunar rover withmonthsoilinteractionofdiscreteelementsimulation[J].Journal ofMechanicalDesign and Manufacturing,2008(10):35-39.

[10]田 雨,李文辉.基于离散元法的曲轴滚磨光整加工机理分析[J].现代制造工程,2015(3):79-83. TIANYu,LIWenhui.Based on thediscreteelementmethod analysis of the mechanism of the crank barrel finishing it[J].Modern Manufacturing Engineering,2015(3):79-83.

[11]段德荣.立轴冲击式破碎机破碎腔的流场分析[D].济南:济南大学,2012. DUAN Derong.Vertical shaft impact crusher crushing cavity flow field analysis[D].Jinan:Jinan University,2012.

[12] 陈现新.基于确定性冲击技术的立轴式冲击破碎机转子设计[D].济南:济南大学,2012. CHEN Xianxin.Based on the deterministic impact technology of verticalshaftimpactcrusher rotordesign[D].Jinan:JinanUniversity,2012.

[13]胡国明.颗粒系统的离散元素法分析仿真—离散元素法的工业应用与EDEM软件[M].武汉:武汉理工大学出版社,2010:8-11.

[14]王国强,郝万军,王继新.离散单元法及其在EDEM上的实践[M].西安:西北工业大学出版社,2010:21-26.

[15]王 俊.基于离散单元法的半自磨机工作性能研究 [D].赣州:江西理工大学,2015. WANG Jun.Research onworking performance of semi-autogenous grinding mill based on discrete elementmethod [D].Ganzhou:JiangxiUniversityofScienceand Technology,2015.

Correlation between Stock Guide Number and Crush Performance in Vertical Shaft Crusher

LIUDaoxiu,YANGQin,ZHUXianyun,GUO Jin,ZHANGPeng,CAIGaipin

(SchoolofMechanical&ElectricalEngineering,JiangxiUniversity ofScienceand Technology,Ganzhou 341000,Jiangxi,China)

On the basis of the structure of vertical shaft impact crusher,the geometricmodels of rotor and crusher chamber were established.For the understanding of the correlation between the number of stock guide and crush performance,simulation analysis was performed by using discrete elementmethod.The results of simulation on 4 typesof rotor show that:the velocity peak ofsecond acceleration is the highestwhen there are 4 stock guides.While 5 stock guides inside,the proportion ofparticleswith high velocity is the highest.Itmeans thatparticlesobtainmore crush kinetic energy thusa better crush performancewillbe got.Thismethod providesa new view and approach for rotor structure design and engineeringoptimization.

verticalshaft impactcrusher;discrete elementmethod;stock guide;crush performance

TD451

A

10.3969/j.issn.1009-0622.2017.02.012

2017-02-09

国家自然科学基金项目(51464017);江西省高等学校科技落地计划项目(KJLD13045)

刘道修(1987-),男,安徽安庆人,硕士,主要从事物料破碎机理及破碎设备研究工作。

蔡改贫(1964-),男,江西赣州人,博士,教授,主要从事近净成形新技术、物料高效破碎技术研究与装备开发。