姿轨控系统高压气路全焊接结构可行性研究

2017-06-01孙维平张宇轩何康康

孙维平 张宇轩 何康康

姿轨控系统高压气路全焊接结构可行性研究

孙维平 张宇轩 何康康

(北京航天动力研究所,北京 100076)

为了实现液体姿轨控动力系统的长期贮存,针对高压气路全焊接结构开展了可行性研究。分析了高压气路系统全焊接结构形式所需异种金属焊接、全位置焊接、总装装配工艺等相关技术进行,并通过各类样件的试制验证了实现高压气路全焊接结构的可行性。

长期贮存;高压管路;异种金属;全位置焊接

1 引言

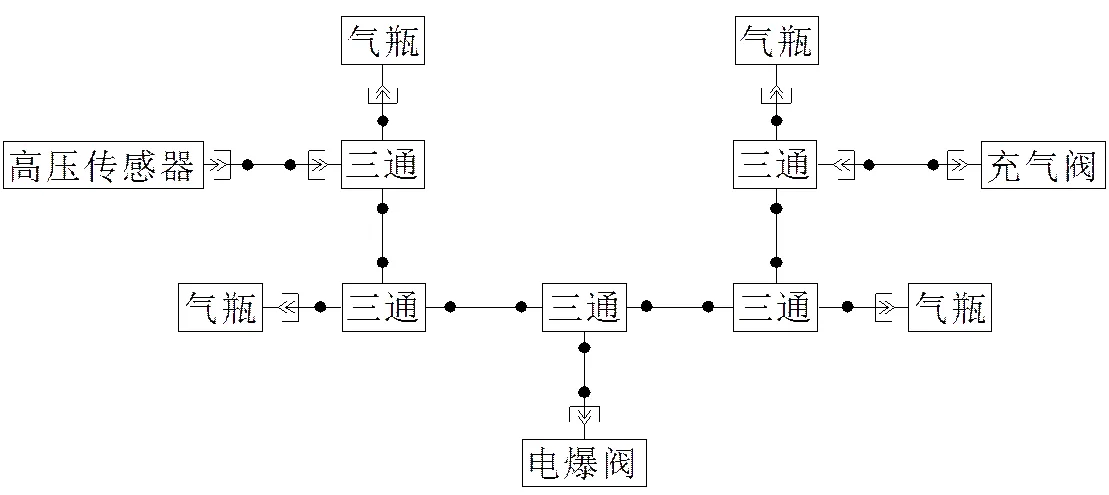

姿轨控系统已广泛应用于航天飞机、卫星、飞船等,主要为航天器提供轨道机动的动力,同时为其姿态稳定提供俯仰、偏航和滚转控制力。典型的姿轨控动力系统采用气体挤压式供应系统,高压气路主要由气瓶、导管、多通、充气阀、电爆阀、高压传感器及相关支架等组成。气瓶内的高压气体作为气体挤压式供应系统正常工作的源动力,必须确保其在长期贮存期间能够可靠密封。图1给出了某典型动力系统高压气路连接示意图。随着姿轨控动力系统小型、轻质化要求的不断提升,需要不断提升气瓶内增压气体的压力并缩小密封结构的尺寸和质量。针对上述问题进行了姿轨控动力系统高压气路全焊接结构可行性的研究。

图1 某型号动力系统高压气路连接示意图

2 全焊接结构必要性分析

目前姿轨控系统高压气路环管与环管、环管与组合件间广泛应用着球头-锥面连接的螺接密封结构,具有便于装配和可拆卸[1,2]的优点。该密封方式通常在保证接触面加工质量的前提下,通过增大拧紧力矩获取较大密封面宽度和平均接触应力,从而达到降低最终漏率的效果,主要存在以下两方面的局限性。

a. 在管径较小的情况下,球头强度不足以支持较大力矩的存在,密封效果受到影响。例如在姿轨控系统中使用的某些小尺寸的球头所能施加的力矩小于10N·m,而高压气瓶内的气体压力达到60MPa,根据文献[3]中泄漏气体的计算模型得到气瓶内高压氦气的泄漏率超过10-4Pa·m3·s-1,不能满足气密性要求。

b. 由于应力松弛的原因,球头-锥面密封的漏率会随着时间呈现增大的趋势,直至达到稳定值。文献[4,5]中通过检测2种不同内压工况下的漏率,发现产品漏率分别达到了初始漏率的10倍和16倍。因此,需要对具有该种密封结构的航天产品定期检测漏率,保证产品符合要求。

3 全焊接结构可行性分析

高压气路管路连接方式由球头-锥面的螺接方式更改为全焊接方式,能明显提升高压气路的密封可靠性。要实现高压气路的全焊接结构,需要实现焊接工艺的突破并进行装配工艺性的调整。

3.1 异种金属焊接

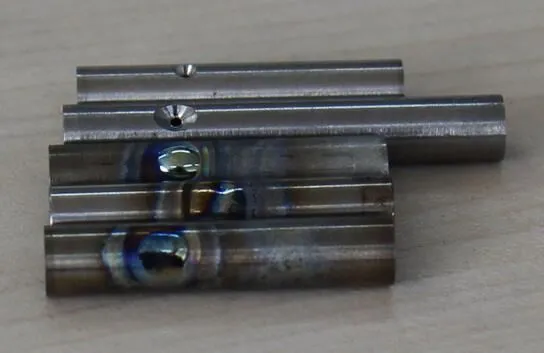

为监测高压气路系统中的高压气体压力,系统中需配套遥测高压传感器。高压传感器一般为薄膜溅射应变式压力传感器,采用17-4PH特种弹性不锈钢作为其核心的压力敏感元件,通过焊接的形式与压力接头(材料为316不锈钢或1Cr18Ni9Ti不锈钢[6])连接。高压气路钛合金管材与传感器不锈钢壳体之间存在熔点、线膨胀系数、热导率差异大和脆性相的生成问题等[7~10],给高压管路全焊接结构的实现带来了一定的困难。此外,高压气路中电爆阀由于要具备瞬时切破功能,入口接管嘴处为脆性材料,采用常规工艺方法与钛合金导材焊接时,焊缝严重塌陷不成形,无法满足要求。采用钎焊技术实现了不锈钢管材和钛合金管材间的焊接,图2中给出的焊接样件,通过了120MPa压力的强度检测,满足管路设计强度要求。

图2 不锈钢与钛合金异种材料焊接件

3.2 封闭容腔导管焊接

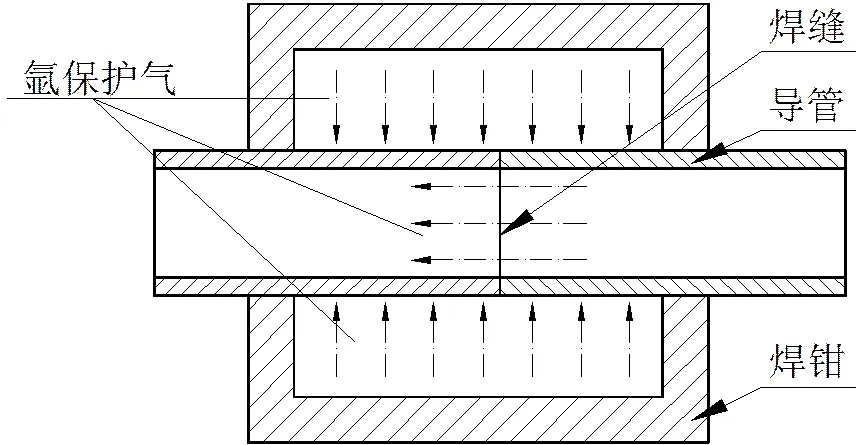

导管的焊缝主要采取全位置自动焊方式焊接,在焊接过程中需流动氩气对焊缝内外表面同时进行保护,防止焊缝处金属材料在通电融化时被氧化而导致焊缝内出现气孔杂质等有害物,提高焊缝质量,导管焊接示意图见图3。

图3 导管全位置焊接示意图

图4 高压气路系统全焊接示意图

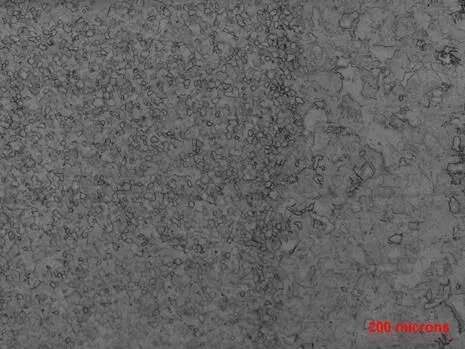

高压气路全焊接结构示意图见图4,图中6处箭头所示焊缝,由于气瓶、电爆阀、高压传感器属于容腔封闭性组合件,即在焊接这些组合件入口处焊缝时,无法对焊缝内表面进行持续性流动氩气保护。为在现有焊接设备条件下实现封闭容腔导管焊接,经过工艺研究和样件试制,采用增加工艺孔方案解决流动氩气保护的问题,即在封闭容腔前进行导管焊接时,在焊缝下游打一个带坡度的工艺小孔,利用此孔在导管全位置焊接时导出氩气,确保焊接时焊缝有持续流动氩气保护,全位置焊接完成后对工艺小孔进行堵焊[11,12]。经X光检查为Ⅰ级焊缝,成品率高,具备工程化使用条件。在样件试制过程中,对下游打孔位置、孔大小、孔坡度、氩气压力及其相对应的焊接工艺参数匹配性开展了研究,掌握了规律,同时完成了工艺小孔封堵焊工艺参数的确定。该方案焊接样件试制后经过2倍工作压力液压强度试验未见泄漏,图5为工艺小孔堵焊前后实物图。图6为堵焊焊缝金相图,晶体组织较为均匀细小,没有异常长大的晶粒,对材料机械性能无影响,未见裂纹、气孔等焊缝缺陷。

图5 工艺孔堵焊试制样件

图6 堵焊焊缝金相图

3.3 焊接装配工艺

高压气路系统采用全焊接方式后,各组合件和导管成为有机整体,对操作工艺性带来影响。通常的工艺流程是将各类组部件固定连接后进行导管弯制,然后进行装配,操作便利,导管焊缝检查出缺陷只需更换导管重新焊接即可。而采用全焊接方案,导管与组部件已焊接成一体,不同组部件焊接时会相互影响,在焊接时需对焊接顺序进行调整优化,避免工序不当造成无法安装操作的问题。在高压气路全焊接结构样件制作过程中,由于部分组合件焊接后导致后续焊接操作空间局促,焊钳需深入高压气路系统内部狭小空间焊接,为此制作了手动机械臂装置作为焊接装卡工装,如图7所示。

图7 高压气路系统装配焊接工装

图7中所示高压气路部分环管焊缝共18处,容易因1处焊缝质量未满足Ⅰ级焊缝要求而导致整个高压气路整体管路报废。为减少因焊缝合格率而造成报废问题,气瓶等组合件设计时在空间允许的范围内将气瓶焊接段直管适当加长,允许一次焊接失败后允去除焊缝及其周边热影响区,重新进行二次焊接。

4 结束语

针对气体挤压式液体姿轨控系统高压气体长期贮存适应性,提出高压气路系统全焊接结构方案并做了详细阐述,异种金属焊接和密闭容腔导管焊接技术的应用是实现姿轨控系统全焊接结构的基础。通过装配专用工装设计、焊接样件的试制表明高压气路全焊接结构方案具备工程化研制基础,能够满足动力系统的研制要求。同时对其它类似系统的研制提供一定借鉴意义。

1 周鑫,庞贺伟,闫少光,等. 球头-锥面连接结构非线性接触分析[J]. 航天环境工程,2005,22(4):211~214

2 李晓丽,王勇,刘胜,等. 卫星推进分系统发动机螺接头漏率变化规律试验研究[J]. 航天环境工程,2014,31(6):646~650

3 周鑫,庞贺伟,刘宏阳. 球面密封结构的漏率预估[J]. 宇航学报,2007,28(3):762~766

4 韩冲,张勇. 导管连接件球头-锥面结构密封性能研究[J]. 润滑与密封,2012,37(10):105~111

5 王勇,闫荣鑫. 应力松弛对球头密封结构漏率影响的分析[J]. 航天环境工程,2009,26(5):455~457

6 朱大治. 溅射薄膜压力传感器研制及应用[C]. 第九届全国敏感元件与传感器学术会议. 2005

7 程挺宇,郑锋,薛为林. 钛-不锈钢异种金属焊接技术[J]. 稀有金属与硬质合金,2009,37(2):63~64

8 邵冰,吴怡,张震. 不锈钢、钛合金导管高频钎焊工艺方法的改进[J]. 飞机设计,2013,33(6):76~80

9 张鹏贤,李慧芳. 钛/钢异种金属感应钎焊料及其工艺性能的研究[J]. 热加工工艺,2013,42(11):212~217

10 杨忠波. 钛合金/不锈钢电子束钎焊界面组织及接头性能研究[D]. 哈尔滨工业大学,2013

11 黄本生,黄龙鹏,李慧. 异种金属焊接研究现状及发展趋势[J]. 材料导报,2011,25(12):118~121

12 黄哲云,丁国忠,马俊. 钛合金导管的全位置氩弧焊工艺[J]. 上海航天,1999 (6):56~60

Feasibility Research on Application of Fully-welded High-pressure Pipeline in Divert and Attitude Control System

Sun Weiping Zhang Yuxuan He Kangkang

(Beijing Aerospace Propulsion Institute, Beijing 100076)

In order to achieve the long-term storage of divert and attitude control propulsion system, the feasibility research on application of fully-welded high-pressure pipeline is presented in this paper. The technologies of dissimilar metals welding, all position welding and general assembly, which is necessary for the fully-welded structurein divert and attitude control system, are analyzed. And the relevant prototypes have been made to prove the feasibility.

long-term storage;high-pressure pipeline;dissimilar metals;all position welding

孙维平(1985-),博士,航空宇航推进理论与工程专业;研究方向:空间推进。

2017-03-13