美国重型“太空发射系统”结构及制造技术

2017-06-01丁新玲郭博闻

丁新玲 郭博闻

美国重型“太空发射系统”结构及制造技术

丁新玲 郭博闻

(首都航天机械公司,北京 100076)

介绍了太空发射系统(SLS)三种构型的组成结构,以及各部分采用的成熟技术和改进特点,重点分析了芯级贮箱和助推器壳体的制造技术,包括贮箱壁板的网格加工与检测、壁板的滚弯、贮箱的连接与装配,以及助推器五段式壳体的制造过程等,最后对中美重型运载器的研制特点进行了对比。

SLS;网格加工;压弯;焊接;贮箱

1 引言

随着航天飞机退役、星座计划“战神”运载器下马,美国载人航天只能依赖外界满足往返空间站的需求,长期如此将无法维持其太空霸主地位。因此,美国急需研制一种新型运载工具改变这种状态,2011年美国宇航局(NASA)推出了新型重型运载器“太空发射系统(Space Launch System,SLS)”。SLS设计灵活并可持续发展,可提供比现有运载器更多载荷、更大容量的能力,包括去火星、土星和木星等新领地进行科学探索任务。SLS的研制成功,将开辟人类探索地球轨道之外的新时代,它将成为世界上最强大、最先进的重型运载火箭。SLS目前还处于研制阶段,首次发射预计在2018年。

2 太空发射系统构型

太空发射系统是一款模块化、系列化的重型运载火箭,通过多种构型达到分阶段提高运载能力的渐进式发展模式。按计划到2032年SLS才会达到最大载荷,即低轨运载能力143t,从而超过土星5的119t。SLS的研制技术大部分继承于航天飞机、土星5和德尔它4火箭,因此,成本大大降低,而且研制进度也非常快,从2011年立项到2018年发射,仅用7a的时间。

2.1 SLS的三个型号

SLS火箭分为载人和货运两种用途,既可用于发射载人飞行器和大型有效载荷,也可作为国际空间站商业乘员运输系统的备份运输工具。SLS有三种基本构型:SLS Block 1、SLS Block 1B和SLS Block 2,如图1所示,可满足多种载人和载物任务需求。三种构型的第一级直径均为8.4m,使用相同的芯级发动机(4台RS-25发动机),采用捆绑两个助推器的结构。Block 1和Block 1B采用可重复使用的五段式钢制壳体固体助推器(RSRM-V),Block 2将采加先进的固体或液体燃料的助推器。Block 1没有上面级,Block 1B和Block 2为二级半运载火箭。Block 1和Block 2性能对比见表1。

图1 太空发射系统型号图谱

表1 太空发射系统型号对比

Block 1为初始型号,近地轨道运载能力为77t(70公吨),起飞重量2608t,起飞推力3992t,没有上面级,全长98m。Block 1将发射无人“猎户座”(Orion)太空飞船绕月探测,首次发射推迟到2018年;改进型Block 1B将增加一个上面级,使运载能力提高到115t(105公吨),用于执行下一系列的载人及货运任务。Block 1B载人版全长111m,货运版全长100m。第一级采用4台RS-25D/E氢氧发动机,第二级采用1台RL-10B2氢氧发动机,单台最大推力约100t,助推器是2台RSRM-V。

Block 2运载能力提升到143t(130公吨),全长111m,成为SLS的最终构型,支持更远地球轨道的任务,例如火星取样返回及载人登火星等。Block 2的第二级将采用1至3台J-2X氢氧发动机。助推器将采用先进的固体或液体燃料的助推器,起飞重量增加至2948t,起飞推力达4173t,比土星5的推力高20%。Block 2的性能指标及结构与“战神”5相似[1~3]。

2.2 SLS使用的氢氧发动机

为降低成本,加快研制速度,SLS所用的氢氧发动机均为现有发动机。芯级采用航天飞机主发动机RS-25剩余的库存,上面级则使用德尔它4火箭上面级氢氧发动机RL10B-2及土星5上面级J-2的改进型J-2X发动机。这三种型号的发动机均由美国航空喷气发动机-洛克达因(Aerojet Rocketdyne)公司研制。

2.2.1 芯级发动机RS-25

航天飞机退役后留下了16台RS-25D的库存,为降低费用,可重复使用的RS-25D改为一次性版本RS-25E,此发动机仅在用于SLS时被称为RS-25发动机。RS-25D是上世纪70年代研制的可重复使用的氢氧发动机,但直至今天它仍是综合性能最好的氢氧发动机之一,其质量只有约3.5t,地面推力189.6t、真空推力232.4t,推重比约66,具有高达452.3s的真空比冲,也是现役比冲最高的大推力发动机。该发动机采用分级燃烧循环,电铸镍结构的燃烧室,锥管管束式结构的喷管延伸段。SLS芯级需要使用4个RS-25发动机,16个库存和新研制6个RS-25发动机可满足SLS的前5次飞行,其中有两台研制的发动机用于性能测试,包括喷嘴绝缘材料的改进和新型电子控制器[4]。

Aerojet Rocketdyne正在重启RS-25生产,2021~2022年交付第一个新发动机,新RS-25发动机将采用J-2X的现代数字控制器。J-2X和RS-25之间大约有65%(甚至更多)技术共享,如J-2X率先植入现代制造技术和设施,优化生产布局和装配流程,以及采用3D打印技术制造降低成本等,这些都有可能用于RS-25发动机。根据修改后的工艺,新RS-25的生产时间预计将从航天飞机时期的6.5a减少到大约4a。通过把发动机放在一起生产可节约多达50%的成本。

2.2.2 上面级发动机

上面级由波音公司负责制造。为了降低成本并缩短设计时间,上面级很多地方与芯级相同,如外径尺寸、材料成份、子系统元件和工装等。有资料显示,上面级发动机RL-10用于2020年的飞行,J-2X用于2025年的飞行。

RL10是世界上第一台液氢液氧发动机,自1963年首次成功发射后,共发展了10种型号。作为第二级低温发动机,RL-10已经发展成熟,具有很高的可靠性、安全性,广泛地应用于美国众多一次性运载火箭的上面级。2015年10月SLS过渡型低温上面级(ICPS)结构试验件制造工作结束,该上面级由现有的德尔它4火箭低温二子级改进而来,同样采用了RL10B-2发动机提供动力[5]。RL10B-2发动机采用膨胀循环,真空推力11t,其可延伸喷管是世界上最大的碳-碳复合材料喷管,膨胀比高达285:1,因而RL10B-2燃烧室的名义工作压力可达633lb/ft2,比冲达465.5s。

SLS后期采用的J-2X发动机源自土星5上面级使用的J-2氢氧发动机,原本计划用于战神5上面级,星座计划取消后,战神5搁浅,随着太空发射系统计划的推出,J-2X重新受到重视。J-2X的真空推力居上面级发动机之首,为133t。为降低成本,J-2X在制造中率先采用3D打印技术制造零件。在3D打印制造的发动机零件中,最昂贵、最复杂的组件是喷注器。传统缩比喷注器有4个部件,5道焊缝和复杂的机械加工,需要6个月的研制时间,每个喷注器制造成本超过了1万美元。而通过烧结钢铬镍铁合金粉末制造出相同的喷注器,只有一个零件,仅用了3周时间,制造成本不足5000美元。两种工艺制造出的喷注器在质量上没有什么区别,但成本和生产周期却大大降低;制造气体发生器组件也是如此,传统工艺一般要用9个月30万美元,而采用3D打印技术预计用时3~5周,成本能缩减到3.5万美元。3D打印技术改变了传统的生产方式,将大大减少发动机零件甚至整个宇宙飞船生产时间和成本,应用会越来越广泛[6~10]。

3 SLS芯级

SLS芯级由4个RS-25氢氧发动机作动力,由氢贮箱、氧贮箱、箱间段和前后裙段组成,由波音公司负责研制。芯级直径8.4m,高达65m,可以贮存332万升的低温氢氧推进剂。芯级由10个筒段组成,如图2所示。芯级上也装备着运载器的电子设备,包括飞行计算机、仪器仪表、电池、功率处理器、传感器和其他电子产品。

图2 SLS芯级结构示意图

3.1 贮箱壁板的加工

表2 AMRO公司机械加工设备

SLS重型火箭的制造遍布整个美国,仅在加州就有700多个供应商和分包商。在南艾尔蒙特市的AMRO制造公司是芯级贮箱的分包商,负责SLS芯级壁板、运载器级间适配器和“猎户座”飞船贮箱壁板的成形及网格加工。AMRO是一家家族企业,成立于1977年,大约有200人左右,3万多平方米的建筑面积,主要为航空航天、国防等行业提供轻质金属筒段的全包式制造,加工工艺包括:高速加工、精密成型、热处理、无损检测和装配等。自1986年以来AMRO制造厂一直负责为NASA加工火箭壁板网格并滚压成型,其机械加工设备如表2所示[11~19]。

3.1.1 网格的加工及检测

目前送1lb载荷入轨大约需要花费1万美元,因此,在保证壁板强度的前提下,壁板重量要尽可能轻。火箭越轻,载荷就能越大。为了减重,重约4.54t(10000lb)的铝盘,用铣床加工出错综复杂的三角网格后,重量可以减少到0.454t(1000lb)。SLS贮箱壁板采用铝合金2219材料制成,首先将铝板铣削到尺寸,再用数控龙门加工中心加工出三角和正交网格结构,然后再精密钻孔加工出紧固孔等,如图3所示。加工后壁板厚102mm、宽3.66m、长7.32m,这些网格使结构减轻并保持完整。

图3 SLS液氢贮箱壁板测试件

壁板网格的加工尺寸公差要求严格,因为如果每个肋多0.05mm的公差,火箭就会增重数百磅。因此,壁板加工完成后,会转送到一个特制的真空台上,使用基于Verisurf模型的检测软件、激光跟踪器和徕卡T型探测器(T-Probe)进行检测,以保证所有几何形状、壁厚、底部半径位置、钻孔位置以及孔直径都在公差范围内。使用Verisurf软件可以在屏幕上看到零件的3D虚拟图以及检测中探测器的相对位置,实时图形检验数据可以显示出检测目标是否在公差之内,是偏低还是偏高。检查后,软件会生成AS9102零件检验报告;激光跟踪器可以确定网格肋的确切位置;徕卡T-Probe是一个无臂、无线“绕行”设备,可以让激光跟踪器探测到隐蔽点及难以触到的表面,如网格壁背面等位置。每块壁板还要用超声波检测杂质和裂缝。图4a为AMRO质量工程师在检查平面,弯曲成圆筒之前要使用Verisurf检验软件和带无线T型探测器的莱卡激光跟踪器检测网格。图4b中徕卡无线T型探测器直接与激光跟踪器交叉,这样可以保持在一个固定的位置,让激光跟踪器精确地检测到网格壁后面及其他难以到达的表面。

a 平面网格检测

b 检测放大图

图4 壁板网格检测

3.1.2 壁板滚弯

AMRO有6台大功率压力机,如表3所示。带网格的壁板在大型折弯机上加1000t左右的压力压成弧形,或滚压到指定的曲线形状,此工艺可缓解和分散零件制造中的固有压力。在制造过程中,使用基于模型定义的Verisurf可使工夹具与壁板的表面形状精确匹配。成形后,零件放置在一个调整夹具上,该夹具可精确调整外部尺寸公差,直至达到完美的匹配,且总体尺寸在公差范围内。最后,使用Verisurf软件和激光跟踪器对零件进行质检,检查所有尺寸、孔位置、直径和表面形状等,并生成AS9102检验报告。

表3 AMRO公司弯曲成型设备

图5 完成加工的SLS箱体壁板

精密测量与检测确保了SLS火箭壁板质量。在AMRO,火箭壁板生产过程中每一步都使用计量软件、激光追踪器、便携式坐标测量机、超声仪和精密检查装置进行引导、检查并报告。从壁板加工完成到装箱待运,要经过20多遍的探测、扫描及检查。AMRO生产的SLS贮箱壁板,从下往上,壁板依次为发动机部分、液氢贮箱、箱间段、液氧贮箱、前裙、级间适配器和猎户座,如图5所示。

3.2 贮箱的连接与装配

壁板加工完成后被运到新奥尔良的米丘德(Michoud)装配厂采用搅拌摩擦焊组装。米丘德制造厂也曾负责为航天飞机生产外贮箱等。如图6所示,8块成形板组成一个直径8.4m、高约6~7m的筒形,总共10个筒形再组装成SLS芯级的五个零件。其中6个6.7m高的圆筒和两个圆顶盖连接在一起,组成了直径8.4m、长40m的液氢贮箱。

图6 芯级贮箱组成示意图

米丘德装配厂设备布局及装配大楼内景如图7所示,所用主要焊接设备包括:

a. 垂直装配中心(VAC):设备高52m、宽24m,是世界上最大的焊接工具之一。可将圆顶、环段和筒段连接在一起,完成贮箱结构的装配,同时还可以进行全部焊接的无损检测,如图8a所示。

b.圆周圆顶焊接和瓜瓣焊接工具(ERWT):专用增强机器人焊接工具,用来制作SLS圆顶组件,如图8b所示。

c. 分段环工具(SRT):采用搅拌摩擦焊工艺生产SLS芯级的分段支撑环、连接环段,可在顶盖和筒段之间提供刚度,如图8c所示。

d. 垂直焊接中心(VWC):SLS芯级干湿结构的搅拌摩擦焊工具,可将壁板焊接在一起形成两个加压的贮箱、级间段、前裙和发动机尾段。它有三层楼高,重达150t,如图8d所示[20,21]。

图7 焊接装配厂房布局

a 垂直装配中心 b 圆周圆顶焊接和瓜瓣焊接工具

c 分段环工具 d 垂直焊接中心

图8 焊接装配设备

贮箱焊接完成后,需要进行清洗、加装置及抗压试验等,然后再与火箭的其它部分总装。最后SLS将运至肯尼迪航天中心装配大楼,与“猎户座”飞船装配。肯尼迪航天中心装配大楼是世界上最大的建筑之一,占地约3.2万平方米,内部空间达到360万立方米。之前用于装配阿波罗计划中的土星5火箭,后来被改造成航天飞机装配大楼,现在将用于太空发射系统。目前,NASA正在对其发射基础设施进行改造。

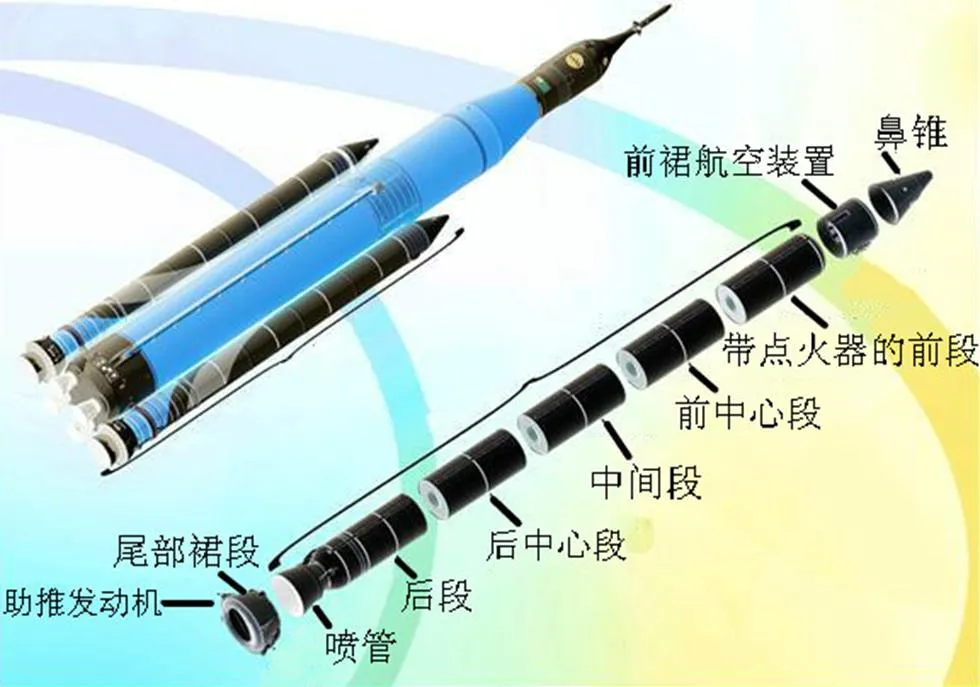

4 固体助推器

由于芯级动力不足,SLS运载器在第一级捆绑了2个固体火箭助推器。SLS固体助推器长54m,直径3.7m,重约726t,由犹他州的轨道ATK(Orbital ATK)公司制造。每个助推器工作126s,可产生大约6200t的推力,两个助推器提供的推力占SLS总推力的75%。助推器前裙段装备航空电子设备,用来监控助推器状态及控制助推器排气喷管。尾部裙段配备了推力矢量控制(TVC)系统,根据助推器航空电子设备的命令控制喷管。头部和鼻锥作为助推器的气动整流罩。助推器通过铁路运往肯尼迪航天中心总装,助推器的头部和尾段与SLS芯级匹配连接。

4.1 SLS助推器的制造

SLS助推器是基于航天飞机助推器三十年的经验以及最新技术改进而成,最初计划用于“战神”项目。航天飞机的固体助推器壳体是4段式,SLS助推器增加了第5段,可以装载更多的推进剂,使推力增加20%,比冲高24%,如图9所示。尽管是基于航天飞机助推器的设计,但SLS助推器改进了设计、工艺和测试,增强了性能、安全性和承载能力。与航天飞机固体助推器相比,SLS助推器的改进包括:增加了25%的推进剂;新型喷管设计;新型无石棉绝缘和内衬结构;新型航空电子设备;改进了无损检测工艺。

图9 SLS固体助推器结构示意图

SLS五段式助推器(FSB)制造过程分为以下几个步骤:

a.壳体的准备:壳体采用D6AC钢,5个壳段加工好后进行隔热、加衬,然后准备铸型;

b.推进剂铸型:每个壳段可以充填大约127t的推进剂,需要4d时间固化处理;

c.喷管的制造:喷管采用玻璃-碳布材料以及钢和铝的复杂结构,能够承受高达2038℃的高温;

d.发动机总装:发动机所有部段在发射之前都要进行X射线和超声检查,点火器安装在前段上,喷管组件安装在尾段部分。

e.助推器装配:尾裙、前裙和鼻锥组件均在肯尼迪航天中心加工,然后送到“旋转、加工和调节厂(RPSF)”和飞行器装配大楼(VAB),在此与固体火箭发动机段装配;

f.组装:发动机组件送到肯尼迪装配大楼(VAB)与芯级贮箱装配[22~25]。

4.2 助推器的升级改进

4.2.1 采用精益生产,缩短装配时间,降低生产成本

面对降低预算和精简员工的挑战,ATK公司采用价值流程图(VSM)方法对诸多项目进行改进以保持公司竞争力。通过实施这一方法,使员工识别低效的工艺、工序和要求,从而达到目标状态。经NASA核准的改进有400多项,这些工艺改进表明,通过VSM方法降低了产品移动和其他冗余工艺的数量,限制暴露并减少制造过程中的异常风险。例如,有个部件以前在一个区域内的制造过程中要移动47次,改进后减少到7次,既节约了劳动力成本,又提高了可靠性。通过VSM方法,交付的产品质量更高,而成本却比预算要低。2012年10月2日的首次发动机地面试验展示了此工艺改进的重要进展:装配时间节省接近46%,SLS项目经费节省数百万美元。

另一个精益生产变化是用超声波技术取代X射线和其他检验工具等,消除了一些冗余检查。通过这一方法,减少了工时,降低了制造成本,使SLS项目安全、可靠地完成,更重要的是使该项目可持续发展,为ATK公司生产先进概念的助推器铺平了道路[26]。

4.2.2 研制低成本轻质的复合材料壳体

图10是SLS先进助推器项目组研制的整体纤维缠绕复合材料壳体的测试件,直径为2.3m, 长8.2m。与目前使用的五段钢式壳体相比,由于简化了装配,可节省480个工时,即减少了50%。由此推算,SLS的制造成本将能减少数百万美元,同时还可提高1.9t的负载能力。据推测,采用这种壳体的新助推器性能优于NASA曾经使用的任何液体或固体燃料助推器,而成本却降低了40%,可靠性增加24%。

图10 SLS固体助推器复合材料壳体测试件

5 结束语

重型运载器的研制是对一个国家综合科技实力的一种考验,同时也会促进国家航天技术的迅猛发展。美俄在六十年代的太空争霸中,先后研制出重型运载器土星5和能源号,当时一切按需供应,不惜工本,所以成本很高。目前美国研制的SLS被称为世界最强运载火箭,但其研制成本和周期却都大幅下降,综其原因是大量利用成熟技术的结果。总的来讲,SLS大部分继承了航天飞机的技术,如芯级发动机RS-25使用的是库存的航天飞机主发动机,固体助推器是由航天飞机的四段式改为五段式。而SLS的上面级沿用了德尔它4火箭的上面级(部分改进),后期将使用的上面级发动机J-2X也是当初为战神5研制的。因此,可以说SLS是利用成熟技术达到全新高度的典范。

相比起来,中国重型运载器长征九号设计为三级半火箭,一级和二级直径为10m级,三级为7.5m,捆绑两个直径为5m的助推器。一级和助推器计划采用推力为480t级的液氧煤油发动机,二级和三级分别采用220t和50t的氢氧发动机。起飞推力大约3600~4000t,与美国SLS火箭货运版差不多。但是,除50t级的氢氧发动机于2016年长征五号飞行验证过,220t氢氧发动机和480t的液氧煤油发动机都需要重新研制。该项目2014年立项,计划2030年后发射[27]。

由此可见,中美的超重型运载火箭之路完全相反,美国是利用成熟技术,按照尽可能经济的原则,在短时间内攒出一款新火箭。中国则需要全新研制,可以肯定,研制长征九号的实际成本必然会比美国SLS的花费更高,而研制时间也需要更长。美国SLS计划自2011年推出后,进展顺利,2015年3月11日助推器试射成功。2015年7月开始实施全尺寸建造,首次发射在2018年,而长征九号最快应该在2030年之后,由此也体现了中美航天技术的差距。

1 Cobb S. Preliminary report regarding NASA’s space launch system and multi-purpose crew vehicle[R]. Pursuant to Section 309 of the NASA Authorization Act of 2010, 2017(1):111~267

2 Space launch system highlights. [2017-01]. http:// www.nasa.gov

3 Space launch system. NASA facts. [2017-01]. http://www.nasa.gov.sls

4 Philip S. NASA ready to power up the RS-25 engines for SLS[EB/OL]. [2015-01-02]. http://www.nasaspaceflight.com

5 任奇野,解晓芳. SLS过渡型低温上面级结构试验件制造完毕[J]. 导弹与航天运载技术,2015(6):50

6 丁新玲. 3D打印技术替代传统工艺制造火箭零件[J]. 航天制造技术,2013(6):67

7 Space launch system at a glance[EB/OL]. [2015-09]. http:// www.nasa.gov/sls

8 May T. NASA’s space launch system overview[EB/OL]. [2012-10] http://www.nasa.gov

9 Lavoie T. NASA’s space launch system stages overview[EB/OL]. [2012-10]. http://www.nasa.gov

10 Kynard M. NASA’s space launch system engines overview[EB/OL]. [2012-10]. http://www.nasa.gov

11 Crumbly C. NASA’s space launch system advanced development [EB/OL]. [2012-10]. http://www.nasa.gov

12 Space launch system core stage. NASA facts[EB/OL]. [2016-01-02]. http://www.nasa.gov.sls

13 Space launch system highlights. [2012-09]. http://www.nasa.gov.sls

14 AMRO fabricating corp. Lining up panels for NASA’s space launch system[EB/OL]. [2015-11-06]. http://www.nasa.gov.sls

15 Corporate ovwrview[EB/OL]. [2017-01]. http://www.amrofab.com

16 Champion R. Michoud assembly facility (MAF) SLS industry day[EB/OL]. [2017-01]. http:// www.nasa.gov

17 Hailey B P. Mission to Mars-small shop, big player-a family-owned business in south El monte is an integral part of the space launch System[N]. Los Angeles Times. [2016-05-14]

18 Sell B. The rocket makers[EB/OL]. Boeing frontiers. [2014-02]. http:// www.boeing.com/frontiers

19 Dan R. Space launch system employees move closer to completing core stage of world’s most powerful rocket[EB/OL]. [2016-12]

20 Chris B. Michoud proudly reveal monster welder for SLS cores[EB/OL]. [2014-09-12]. https://www.nasaspaceflight.com

21 Dan D. NASA advisory council presentation[EB/OL].[2013-04]

22 Bill S. Boeing’s next big adventrues into deep space[J]. Boeing frontiers, 2014,2(12):22~27

23 Space launch system solid rocket booster. NASA facts. [2017-01]. http:// www.nasa.gov.sls

24 Orbital ATK Inc. SLS five-segment booster(FSB) [EB/OL]. [2015-10]

25 Propulsion systems. Propulsion for space exploration: commercial launch and strategic and missile defense[EB/OL]. [2016-03]. http://www.orbitalATK.com

26 ATK and NASA showcase cost-saving upgrades for space launch system solid rocket boosters. [2017-01]. http://www.atk.com

27 杜松涛. 比较中美3000吨级运载火箭[EB/OL].[2017-01]. http://news.qq.com/zt2014/SLSvsCZ9/25

Structure and Manufacturing Technology of Space Launch System

Ding Xinling Guo Bowen

(Capital Aerospace Machinery Company, Beijing 100076)

This paper introduces the configuration of three models of the Space Launch System (SLS) and its improved features. The manufacturing technology of the tank in the core stage and boosters are analyzed, including processing and testing of the isogrid panels, bending of the panels, welding and assembly of the tank, as well as the fabrication process of Five-Segment Booster (FSB). Finally, the development characteristics of the heavy-lift launch vehicle are compared betweenChinaandAmerica.

SLS;tank;isogrid;welding;bending

丁新玲(1965-),高级工程师,航空发动机专业;研究方向:火箭发动机制造技术。

2017-04-10