光学仪器高精度安装板热变形分析及优化

2017-06-01王领华吕建伟王海英张少华

王领华 刘 欣 吕建伟 王海英 张少华

光学仪器高精度安装板热变形分析及优化

王领华 刘 欣 吕建伟 王海英 张少华

(中国运载火箭技术研究院研发中心,北京100076)

以某航天器光学设备高精度安装板为研究对象,建立了热变形分析数学模型,并利用NX/TMG有限元软件分析了安装板在轨条件下的热变形。针对安装板变形幅值较大的情况,采用加筋和局部优化的方法,提高安装板的整体刚度,减小热变形幅值,并分析优化后的安装板热变形,结果表明:安装板采用加筋和局部优化后,在轨条件下热变形幅值由84.4μm减小为32.5μm,优化效果明显,满足安装板热变形幅值不超过50μm的精度指标要求。

航天器;安装板;热变形;结构优化

1 引言

空间光学仪器作为航天器的关键载荷或设备,工作在深冷真空环境条件下,用于实现光学成像和探测等功能,成像质量决定了航天器任务的成败,因此确保航天器光学仪器在空间环境条件下的高可靠性具有重要意义。光学仪器安装板在环境载荷的作用下,将会产生一定的变形,引起光学仪器安装精度发生变化,从而导致光学性能的下降,因此,分析及优化空间环境下光学仪器安装板的表面变形是很有必要的[1,2]。

光学仪器安装板热变形分析中包含了力、热两种载荷形式,需要实现结构热分析和力学分析的紧密耦合,目前常采用的热分析方法主要包括有限差分、有限体积、有限元方法和节点热网络法等[3]。结构分析中主要采用有限元方法,有限元方法同时适用于热分析和结构分析,可有效实现温度结果的映射,在数据转换、接口和计算精度方面具有较大优势。国内在空间结构、光学遥感器结构及元件等热变形分析工作方面做了大量的研究工作,积累了丰富的经验,利用有限元方法完成了星载大型可展开天线热变形计算[4],在强激光辐照下镀膜镜面的热变形等方面也采用了有限元方法[5],但对于光学仪器安装板热变形及结构优化方面分析工作相对较少。本文基于有限元的基本思想,通过对光学仪器安装板的热变形研究,建立了热变形分析数学模型,利用NX/TMG有限元软件分析了安装板在轨条件下的热变形,并依据分析结果完成了安装板结构优化设计。该研究方法和计算结果对表面精度要求较高的结构或元件的热变形分析和结构优化设计具有一定的借鉴意义。

2 安装板结构设计及温度分析

光学仪器高精度安装板位于飞行器飞行方向前端,安装板厚度为10mm,材料选用热膨胀系数为2.14×10-5℃-1的LY12(硬铝合金),通过法兰与飞行器舱体连接。其上安装两台对表面精度要求较高的双目立体视觉相机,通过螺钉与载荷舱安装板连接。光学仪器高精度安装板结构如图1所示。

图1 安装板结构示意图

根据飞行器在轨实际运行环境,利用NX/TMG有限元软件对光学仪器安装板温度进行仿真计算。载荷舱安装板的轴向温度变化曲线和径向温度变化曲线分别参见图2和图3所示。

图2 安装板轴向温度变化曲线

图3 安装板径向温度变化曲线

由安装板温度变化曲线可知,由于安装板为LY12,导热率较高,因此沿厚度方向上温差(轴向梯度)较小,最大值为0.3℃;安装板厚度为10mm,沿径向温差(径向梯度)相对较大,最大值为17.5℃,出现在11040s左右。其中11040s时刻安装板的温度分布云图参见图4所示。

图4 11040s时刻安装板温度云图

3 热变形机理研究

安装板表面安装两台双目光学遥感器,表面变形大小直接影响两台光学遥感器成像质量,甚至影响飞行任务的顺利完成,给安装板表面精度提出了较高要求。为了更好地验证安装板结构设计方案的合理性,获得安装板在轨运行状态下的热变形,建立了热变形计算数学模型,并对安装板热变形进行了仿真分析,为安装板优化设计提供参考。

3.1 数学模型

光学仪器安装板结构热源分布不均匀,且在轨运行中受周围结构遮挡,各部位受辐射热不同,造成安装板结构各部分温度水平不均匀,产生不同程度的热膨胀,因而产生热应力和热应变,使各节点发生空间热位移不同,导致安装板产生热变形,影响其形面精度,从而影响安装板上光学仪器的成像质量。分析光学仪器安装板热变形,除了研究材料的物理性质与温度的依存关系外,还涉及到热力学、传热学等理论知识。航天器光学仪器安装板大都采用铝合金材料,热膨胀系数小,温度梯度引起的热变形相对较小,可视为线弹性材料进行分析。

当有温度载荷作用时,线弹性材料的应力应变关系可表示为:

(2)

式中:为弹性模量,为泊松比;为剪切模量;为正应变;为剪应变;为正应力;为剪应力;0为初始温度;为工作温度;为线膨胀系数。

仅在空间环境条件下的温度载荷作用下,光学仪器安装板结构有限元基本方程可表示为

=1(3)

式中:为结构整体刚度阵;为结构节点的位移列阵;1为结构温度结点载荷阵列。

光学仪器安装板结构热变形分析中需同时引入力学和温度两种载荷,计算步骤通常是首先计算安装板在空间轨道条件下的温度场,然后将计算获得的温度场结果映射到结构分析中,引入材料的热膨胀系数,同时加载力学条件和温度条件,有效实现光学安装板结构的力热耦合计算,从而获得仪器安装板热变形结果。

3.2 热变形仿真分析

轨道环境中,安装板的温度变化缓慢,温度载荷为“稳态”,结构的热效应基本可视作线性,不考虑热冲击和热弹性振动等因素。因安装板的热变形为弹性变形,不计时间累计对热变形的影响,在分析时仅考虑安装板温差最大时刻安装板的热变形量。

利用NX/TMG有限元分析软件,通过温度映射方法对在轨环境条件下安装板的热变形情况进行了仿真计算,建模时安装板轴向分为三层网格,安装面上有螺钉的地方均布置节点,其中方向与安装板的法线方向一致,、方向在安装板平面内,三个方向遵守右手螺旋定则,用于安装板的热变形分析有限元模型及安装板在11040s时刻的映射温度分布如图所示。

图5 安装板在11040s时刻的映射温度场

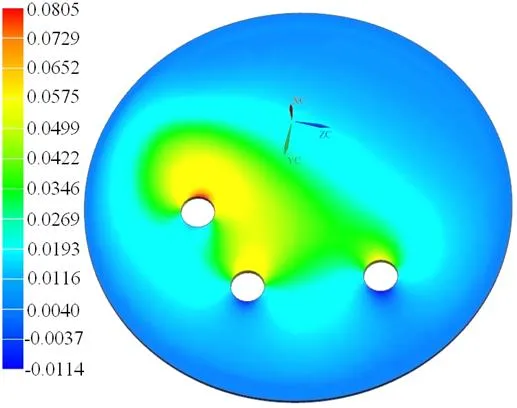

载荷舱安装板沿不同方向上的变形量分别参见图6~图9所示,单位为mm。由分析可知,由于载荷舱安装板轴向温度梯度较小,径向温度梯度较大,因此在载荷舱安装板平面内热变形相对较大,沿方向的最大热变形量为80.5μm,沿向的最大热变形量为43.1μm;在载荷舱安装板的轴向上热变形相对较小,沿方向的最大热变形量为13.8μm;综合载荷舱安装板在三个方向的热变形量得安装板的热变形最大位置处幅值为84.4μm,不能满足≤50μm的指标要求。

图6 X方向热变形量

图7 Y方向热变形量

图8 Z方向热变形量

图9 热变形量幅值云图

4 优化设计

在工程设计中,设计方案往往不是唯一的,从多个可行方案中寻找“尽可能好”或“最佳化”方案的过程,即为优化设计。在光学仪器安装板结构的最优化中,主要是为了能够求得一组最佳结构设计参数,以获得热变形最小,并能满足光学仪器安装要求的安装板。

4.1 结构优化

一般来说,结构优化问题的数学模型可描述为[6]:

求=[1,2,3……x]

使得min(),并且满足:

1() = 0, (=1,2…,) (4)

j() =0,(=+1,+2…,)

式中1,2,x为设计变量;为设计变量数;()为目标函数;为等式约束总数;为约束函数总数。

本文利用拓扑优化方法[7]对安装板结构进行了优化设计,优化后安装板厚度减小为7mm,并在热变形较大部位增加筋板,实现了光学仪器安装板结构的加强。优化后安装板结构参如图6所示。

图6 优化后安装板结构示意图

4.2 热变形分析

利用NX/TMG有限元分析软件,采用同样的仿真方法,将安装板在轨温度分析结果映射至热变形分析模型中,选用nastran求解器,完成了对优化后结构热变形的分析计算,计算结果如表1所示。

表1 热变形分析结果 μm

由表1可得:光学仪器安装板加筋优化后,热变形幅值减小为32.5μm,较优化前减小61.5%,表明安装板结构形式的变化对热热变形尺寸有较大影响,采用加筋结构后能够满足表面变形精度要求。

5 结束语

基于热变形分析理论和结构优化理论,对光学仪器安装板开展热变形分析和结构优化设计,可以得到以下结论:

a. 随着空间光学遥感器成像质量的要求越来越高,对其安装板在空间环境下的面形精度也大大提高,采用NX/TMG有限元软件可集中实现安装板在轨温度分析和热变形分析,能够较大提高安装板结构优化设计效率。

b. 采用拓扑优化方法获得了安装板结构尺寸最优解。与优化前相比,优化后安装板结构的重量不增加,且其面形精度变为32.5μm,下降了61.5%,热变形优化效果明显。

c. 光学仪器安装板热变形分析和结构优化设计方法不仅满足了安装板面形精度要求,也为航天器在轨运行过程中面形精度要求较高的结构优化设计提供一定的借鉴意义。

1 邵君,孙胜利,王成良,等. 球面反射镜镜面热变形的数值分析[J]. 光学技术,2006,32(4):67~68

2 吴小霞,王鸣浩,明名,等. 大口径SiC轻量化主镜热变形的定标[J]. 光学精密工程,2012,20(6):1244~1246

3 闵桂荣. 卫星热控制技术[M]. 北京:宇宙出版社,1991

4 朱敏波,曹封云,刘明治,等. 星载大型可展开天线太空辐射热变形计算[J]. 西安电子科技大学学报,2004,31(1):28~31

5 贺敏波. 强激光辐照下镀膜镜面的热变形[D]. 国防科技大学,2011,3~15

6 刘惟信. 机械最优化设计[M]. 北京:清华大学出版社,1994

7 梁彪. 二氧化碳探测仪光谱仪系统光机结构设计及分析[D]. 长春:中科院长春光机所,2011,43~56

Numerical Analysis and Optimization for Thermal Deformation of High Precision Mounting Plate

Wang Linghua Liu Xin Gong Mengmeng Wang Haiying Zhang Shaohua

(China Academy of Launch Vehicle Technology Research and Development Center, Beijing 100076)

This paper took a high precision mounting plate for an optical device of a spacecraft as the research object, established a mathematical model of the thermal deformation analysis and used the NX/TMG finite element software to analyze the thermal deformation of the mounting plate under on orbit condition. To solve the problem of large deformation amplitude of mounting plate, this paper adopted the method of reinforcement and local optimization, to improve the overall stiffness of the mounting plate and reduce the amplitude of thermal deformation. The software is used to analyze the thermal deformation of the optimized mounting plate. The result shows that after the mounting plate reinforced and partially optimized, the amplitude of thermal deformation under on orbit condition is reduced from 84.4μm to 32.5μm. The impact of the optimization is obvious and the accuracy requirements of thermal deformation amplitude of the mounting plate not more than 50μm is met.

spacecraft;mounting plate;thermal deformation;structural optimization

中国运载火箭技术研究院低温推进剂在轨蒸发量控制院创新基金经费资助。

王领华(1987-),工程师,机械设计制造及自动化专业;研究方向:航天器热控系统总体方案设计、仿真及试验。

2016-08-11