基于全三维的数字化工艺信息集成与智能工艺设计

2017-06-01胡权威胡光龙贾益娟

胡权威 胡光龙 李 潇 贾益娟

基于全三维的数字化工艺信息集成与智能工艺设计

胡权威 胡光龙 李 潇 贾益娟

(北京航天控制仪器研究所,北京100039)

面向基于模型定义技术在工艺设计中的应用,从提高工艺设计质量和效率出发,构建三维关联的数字化工艺集成信息模型,支撑三维数字化智能工艺设计。研究基于MBD的产品信息定义方法,表达与构造三维模型的制造特征信息。通过描述面向MBD的制造特征,形成特征信息模型。分析制造特征与三维工艺设计之间的关系,构建集成的三维工艺信息模型,支撑智能工艺设计。

基于模型的定义;集成信息模型;智能工艺设计

1 引言

随着MBD(Model Based Definition)技术在航空航天领域的广泛应用,三维实体模型逐渐成为产品研发中的唯一依据,改变了传统制造方式,缩短了产品研制周期,将三维模型与数控工艺信息集成对数字化制造具有重要意义。信息模型对制造信息的共享以及集成具有重要的指导作用,也是应用系统之间实现信息集成的基础。三维数字化工艺信息集成是以三维模型为载体建立信息模型,在三维环境下实现产品设计信息与工艺信息的集成,信息模型的构建是实现智能工艺的重要支撑。

在三维工艺信息集成方面,北京航空航天大学[1]针对数字化工艺设计中需要和产生的工艺过程信息、资源信息、规则约束等数据内容,提出包含版本、粒度和活动阶段三个维度的三维工艺信息建模方法;王念东[2]等人在虚拟装配环境下,以装配任务为基础,提出针对装配工序交叉的工艺信息模型。为解决工艺设计与生产规划和控制之间信息集成的难题,西班牙学者根据工艺设计与生产规划和控制中的全部活动所需的输入信息和活动的输出信息,建立活动模型,从而实现加工过程中的工艺和生产规划的集成[3]。另外,在产品设计与工艺设计集成建模方面,相关学者提出以特征为桥梁在产品开发过程中集成产品制造信息[4];田富君[5]等人基于轻量化模型,将特征、工艺以及资源等信息集成并构建了统一模型,以实现CAPP与CAD系统间的信息交流以及CAPP与PDM等系统的信息集成和共享。为了便于产品数据的集成管理,林小夏[6]等人构建PDM数据库,形成数控集成信息模型,实现产品设计制造集成以及产品数据的共享,所有这些研究对数控工艺信息的集成具有重要指导意义。

本文面向基于模型定义技术在工艺设计中的应用,分析基于MBD的产品信息定义方法,从提高工艺设计质量和效率出发,进行三维关联的数字化集成工艺信息模型构建。在对制造特征与三维数字化工艺过程设计的关系分析基础上,形成集成的工艺信息模型,促进工艺设计的进行。

2 基于MBD规范的三维产品定义

MBD技术是波音推行的新一代产品定义方法,它促进设计、制造、检验、管理信息一体化,是目前被航空业普遍认同的解决数字化设计、制造的先进技术,是数字化制造的关键技术之一。如图1所示为MBD数据模型的内容,MBD模型包含设计模型、标注以及属性三部分内容。其中,设计模型是以图形化方式表达,由简单几何元素组合构成的三维模型;设计模型利用点、线、面、坐标系统等几何元素构建辅助几何与模型几何,最终通过模型几何以及辅助几何形成三维实体,从而描述产品的几何形状信息;同时,设计模型中还包括一些工程说明以及关联的设计数据。标注信息主要包括精度要求、尺寸公差、符号注释等信息,此类信息一般直接附着在三维模型中,利用标注描述生产要求所必须的约束信息。属性信息主要指产品的内置信息,例如分析数据、测试需求以及原材料规范等,通过此类信息定义产品以及产品特征的相应内容。

图1 MBD模型的内容

3 制造特征信息的表达与构造

3.1 面向MBD的制造特征信息描述

制造特征是一种抽象几何体,用来描述零部件上具有制造要求的信息。制造特征包含几何元素、产品制造信息。几何元素用于描述几何相关的特征形状,制造信息用于描述与制造活动相关的要求[7,8]。在三维环境下,基于MBD技术,本文将特征信息描述分为产品层、特征层、特征MBD信息规范层三个层次。产品层主要描述产品的共性信息,表示特征所属零件的相关信息,产品总体共性信息分为四大部分:基本属性信息、管理信息、物理属性信息、技术要求信息等;特征层是对产品信息的扩展,是零件产品所有特征信息的统领。特征MBD信息规范层,是对不同类型特征信息的规范约束,主要规范MBD零件模型的几何信息与标注信息等,本文将其划分为特征属性信息、特征几何信息以及特征标注信息,其中特征属性包括特征注释和特征定位信息,特征标注包括尺寸公差、形位公差、粗糙度等信息。

3.2 面向制造的特征信息模型建立

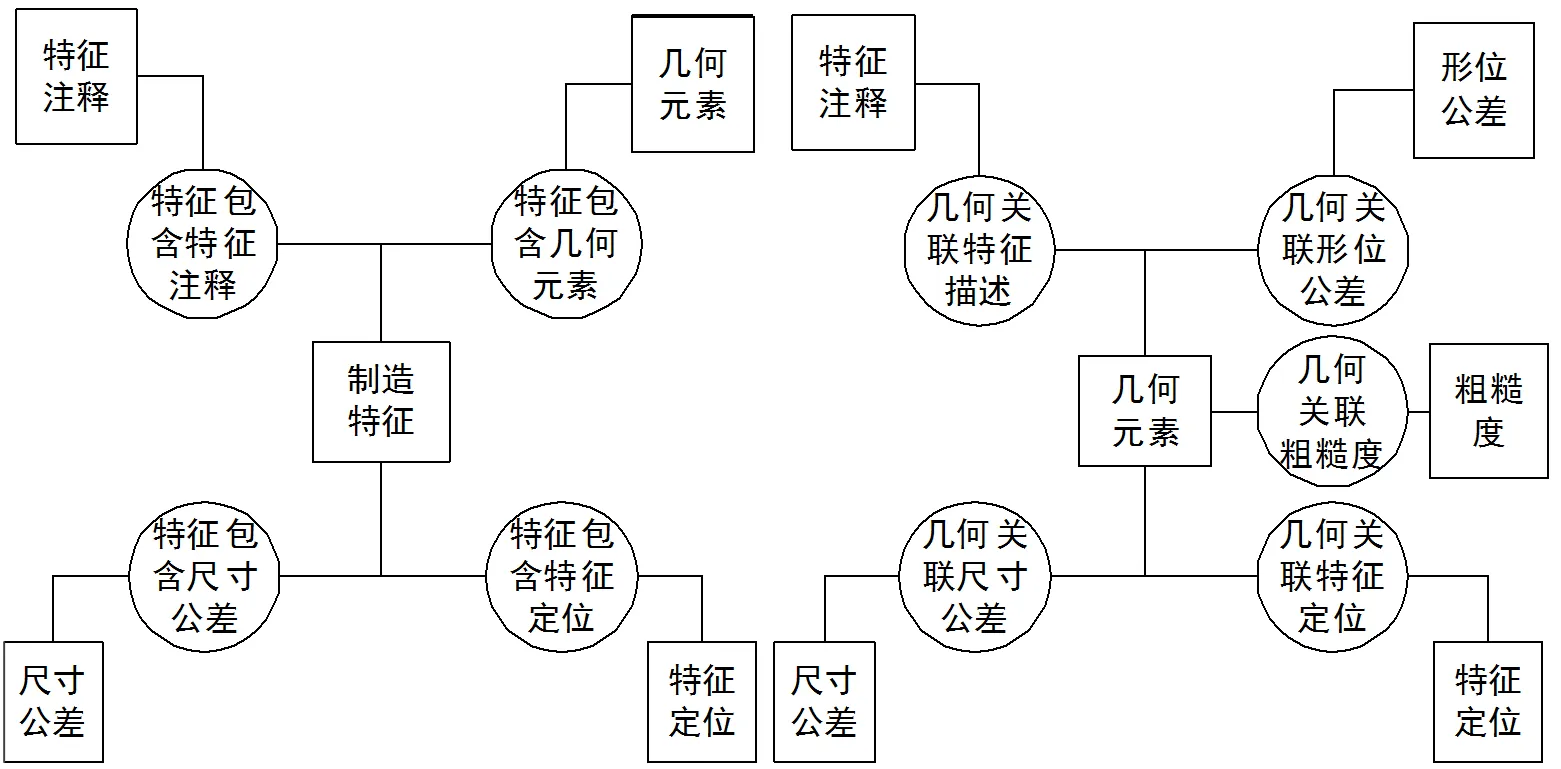

通过面向MBD的制造特征信息描述可以看出,加工特征描述分为三层:产品层(特征关联的零件信息)、特征层(零件包含的制造特征类型)以及特征MBD信息规范层(包含六大类内容:特征定位、特征注释、几何元素、尺寸公差、粗糙度以及形位公差)。在特征MBD信息规范层中,前四项内容(特征注释、特征定位、尺寸公差、几何元素)直接与加工特征关联,可与加工特征建立父子关系;而后两项(形位公差、粗糙度)是附属于几何元素上,故在加工特征实体中可将其与几何元素建立关系;图2所示为加工制造特征的实体结构。

图2 加工制造特征实体结构

由于面向对象技术在加工特征模型构建中的应用,使信息模型中的关系更加复杂,除实体之间的父子关系外,还包括实体之间的关联关系,为了不造成数据使用时的混乱,应用实体-关系模型表达加工特征信息模型,图3所示为加工制造特征实体-关系模型,从图中可以看出,制造特征直接包含特征注释、几何元素、尺寸公差以及特征定位信息,而几何元素则关联特征定位、特征注释、尺寸公差、形位公差以及粗糙度等信息。在基于MBD的以三维模型为核心的特征信息模型构建中,产品的标注信息例如尺寸、公差、粗糙度以及特征描述信息等是与几何关联的,符合三维工艺对特征信息模型构建的需求。

图3 加工制造特征实体-关系模型

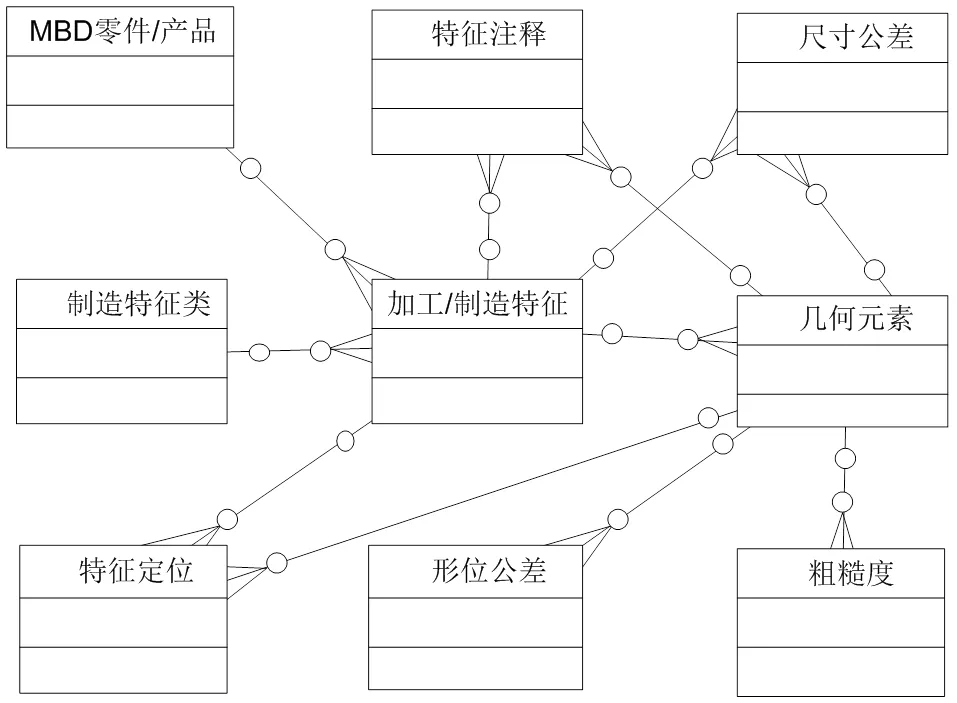

根据以上得到的制造特征相关实体的父子结构以及特征实体-关系模型的结构,建立如图4所示的制造特征信息模型框架。

图4 制造特征信息模型框架

该模型框架满足制造特征信息模型的应用要求,并为产品特征信息的提取和组织提供支持。从产品模型中获取所需的产品信息,并按照制造特征进行信息组织、重构和存储,以便在后续制造过程中应用,实现了基于制造特征的产品设计与工艺设计的集成,服务产品生命周期中的后续活动。

3.3 三维关联的工艺集成信息模型构建

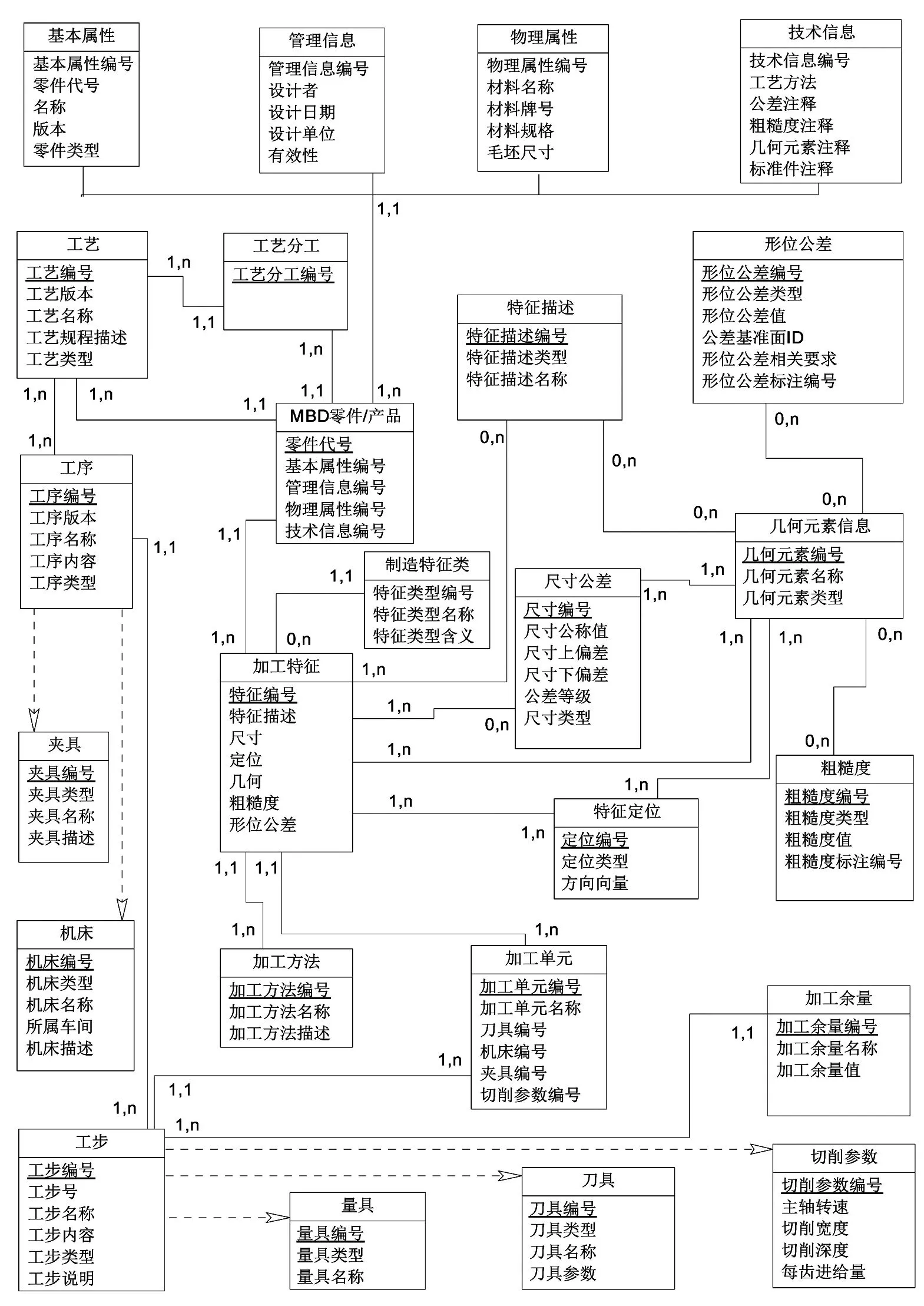

在MBD应用环境下,支撑数字化工艺过程设计的集成信息模型是以三维模型为载体,其尺寸公差、表面粗糙度、形位公差、基准等信息是与加工特征相互关联的。根据前面对制造特征信息的描述,通过分析加工特征与工艺过程设计内容的关联关系,最终形成三维关联的数字化工艺信息模型框架,如图5所示。数字化工艺信息模型不仅包括加工特征、特征定位、几何元素、特征描述及尺寸公差等特征信息,还包括工艺分工、工艺、工序及工步等数字化工艺信息,同时包括机床、刀具、夹具、量具等制造资源信息。三维关联的工艺集成信息模型通过集成产品设计、工艺等信息,实现了不同系统间的信息共享和流转,支撑智能工艺设计的进行。

图5 三维关联的数字化工艺信息模型框架

4 成信息模型的智能工艺设计

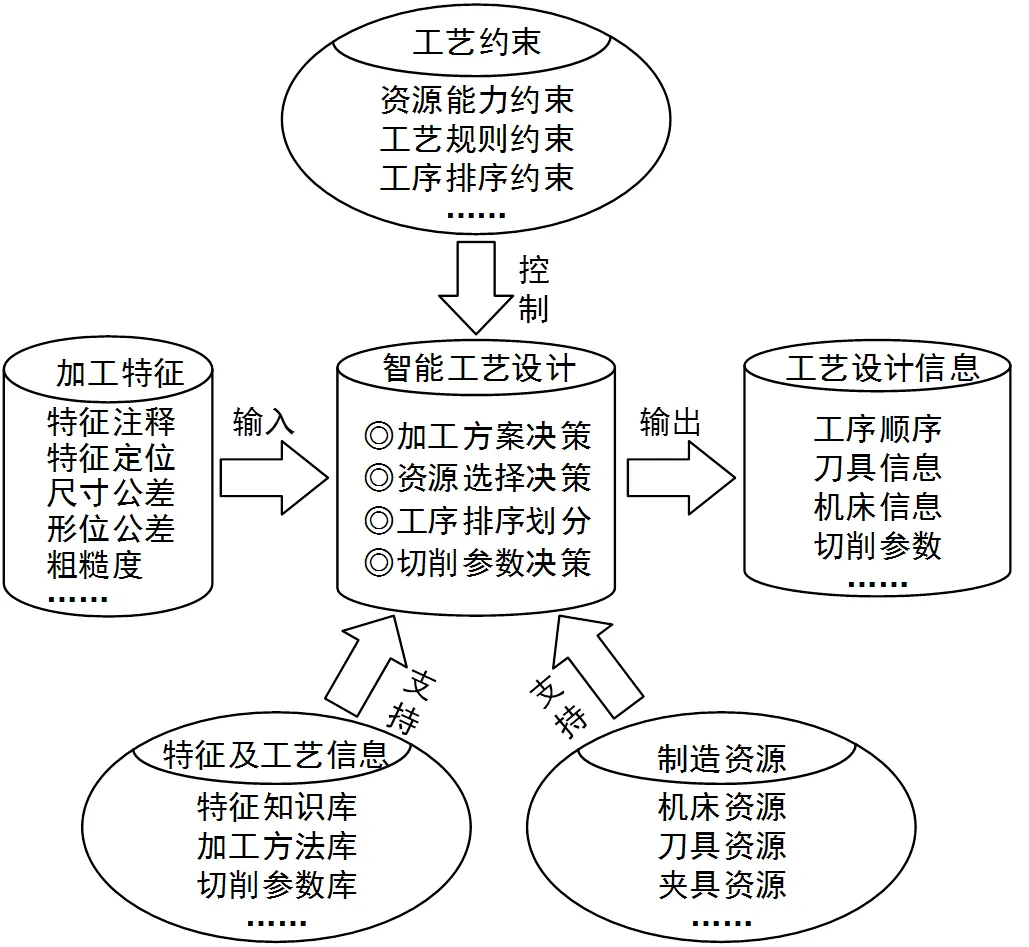

在智能工艺过程设计时,主要包括四方面内容:特征加工方案决策、资源选择决策、工序排序划分、

切削参数决策,图6所示为智能工艺设计方法。在智能工艺设计时,以加工特征信息为输入,通过规则库中的加工方法与加工特征对应关系,基于特征类型、精度及粗糙度等信息匹配形成基于特征的加工方法链即特征加工方案。在获得特征加工方案的基础上,需要进行资源选择决策、工序排序划分、切削参数决策等工艺活动,由于资源选择决策和工序排序划分相互制约相互影响,因此需要进行并行决策,可根据定义的评判标准来满足工艺的优选性,其在决策时,通过工艺约束及集成信息模型的支撑,以加工单元为单位进行资源的选择以及工序的排序。切削参数的选择通常是在保证加工要求并且机床、刀具等资源条件已知的条件下,按照一定的目标得到的切削深度、切削速度以及进给量等参数信息。在完成智能工艺设计的四个环节之后,得到最终的工艺设计信息,形成完整的工艺路线。

图6 智能工艺设计方法

5 结束语

构建了三维数字化工艺集成信息模型,通过分析基于MBD规范的三维产品信息定义方法,研究了MBD组织模型的内容。在此基础上,研究了制造特征信息的表达与构造方法,在该方法中将制造特征信息的描述划分三个层次,分别为产品层、特征层及MBD信息规范层;同时,构建面向制造的特征信息模型。在对制造特征与三维工艺过程设计分析基础上,建立了三维关联的数控工艺集成信息模型。最后,分析了基于集成信息模型的智能工艺设计方法,为数字化工艺的进行奠定了基础。

1 吕盛坪,乔立红,张金.多维度制造工艺信息建模[J].计算机集成制造系统,2011,16(12):2577~2582

2 王念东,刘毅,李文正,等.面向装配工序交叉的虚拟装配工艺信息模型[J].计算机辅助设计与图形学学报,2009 (9):1352~1358

3 Ciurana J, Garcia-Romeu M , Ferrer I, et al. A model for integrating process planning and production planning and control in machining processes[J]. Robotics and Computer-Integrated Manufacturing, 2008,24(4):532~544

4 Weilguny L J H, Gerhard D. Implementation of a knowledge-based engineering concept using feature technology at an automotive OEM[C]. International Conference on Engineering Design (ICED’09). 2009:24~27

5 田富君,田锡天,李洲洋,等. 基于轻量化模型的 CAD/CAPP 系统集成技术研究[J]. 计算机集成制造系统,2010,16(3):521~526

6 林小夏,张树有,伊国栋,等. 基于 PDM 的产品数字化设计与数控加工集成信息模型[J]. 计算机集成制造系统,2011,17(12):291~297

7 葛晨,乔立红. 制造特征信息建模及其实例化方法[J]. 计算机集成制造系统,2010,16(12):2570~2576

8 胡权威,乔立红,樊景松,等. 基于 MBD 的数控工艺设计及快速编程方法研究[J]. 航空制造技术,2016(3):102~105

Process Information Modeling and Intelligent Process Planning Based On Full Three Dimensional Model

Hu Quanwei Hu Guanglong Li Xiao Jia Yijuan

(Beijing Institute of Aerospace Control Devices, Beijing 100039)

To improve process planning quality and efficiency, a process information modeling and intelligent process planning method is proposed based on full three dimensional model. According to MBD technology for defining digital product information, product information is expressed and constructed by manufacturing features. Through the description of manufacturing feature information, feature information model is set up. Then manufacturing features’ relationship with process design is analyzed, forming a 3D integrated information model to support intelligent process planning.

model based definition;integrated information model;intelligent process planning

胡权威(1986-),博士,工业与制造系统工程专业;研究方向:智能制造技术、三维数字化工艺。

2017-03-27