机床基础铸件有限元分析时的模型简化

2017-05-30王飞

王飞

摘 要:大型铸件的铸造圆角和后期加工的固定螺纹孔等细节,增加了计算时间和难度,因此有必要对这些结构细节进行单独分析。

关键词:机床基础铸件;有限元分析;模型简化

引言

机床的基础铸件因为结构复杂、铸造和加工困难以及多种受力情况综合影响等因素,最好在设计之初就引入计算机模拟检验技术。铸造圆角和后加工的固定螺纹孔等细节设计增加了计算时间和难度,甚至影响大型铸件整体分析和优化的顺利进行。因此有必要对这些结构细节进行预分析,视分析结果对大型铸件进行简化。

1 验证圆角对位移的影响

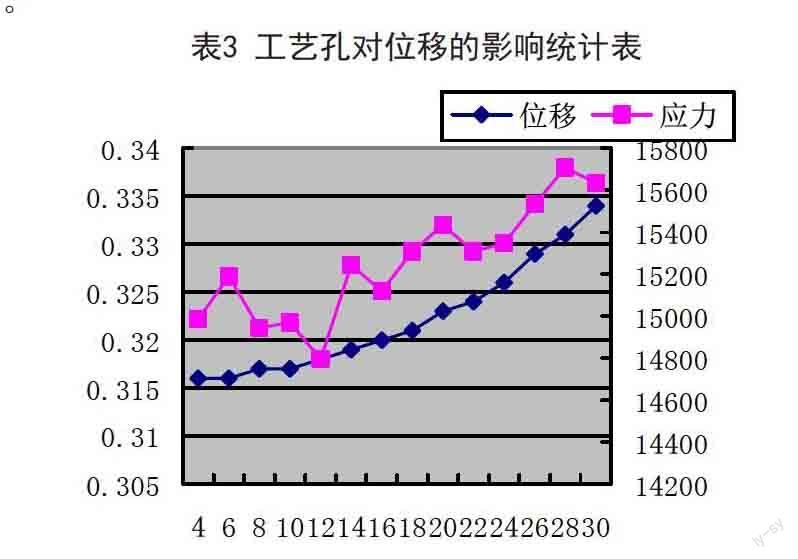

选择L形的实体进行分析。固定左下角的端面,在上平面施加相同压力,在拐角处分别设置0、1、5、10mm 4种尺寸的倒角,根据计算结果,得出4组数据填入统计表格(表1)。

由统计表格(表1)可知,在相同的模型结构、外力载荷、网格划分精度下,倒角大小对零件变形的影响不大,但是对最大应力的影响较大。因此在最大位移分析、整体刚性分析、固有特性分析时,可以忽略机床基础铸件中R10以下的倒角。

2 验证网格密度对位移的影响

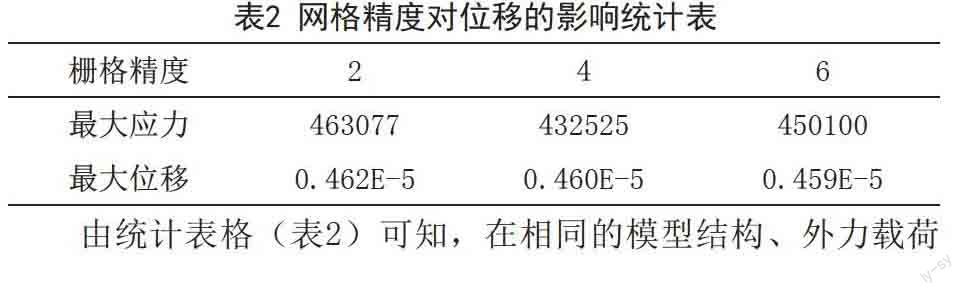

选择相同实体分析,进行2到6不同密度的网格划分,施加相同的约束和载荷,统计结果(表2)。

由统计表格(表2)可知,在相同的模型结构、外力载荷下,网格划分的精度对零件变形和最大应力的影响都不大。因此在模拟分析时,可以按照需求选择适当不同的网格划分的精度。

3 验证加工孔对位移的影响

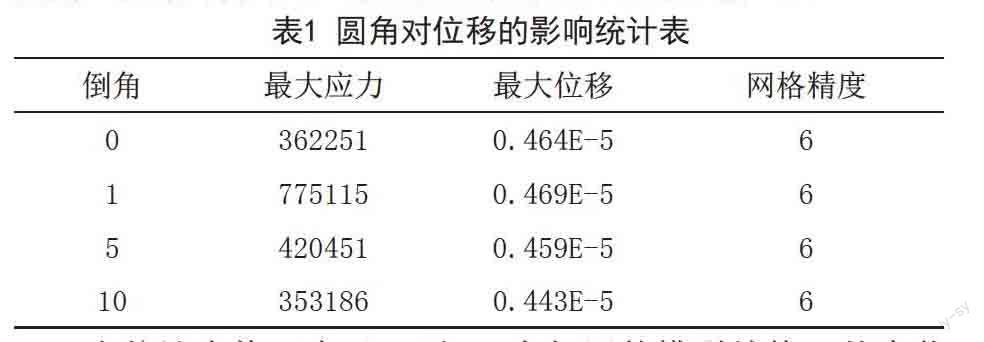

建立一个悬臂梁结构,固定梁的一端,在上平面施加均匀载荷。梁的中间作一排圆孔,孔的大小从直径4mm到30mm以2mm为间距进行不同的计算。记录各组实验数据,并形成图表(表3)。

通过统计表(表3)可知,悬臂梁的开孔直径尺寸小于10mm时,对整个梁的唯一影响不大,可以忽略机床基础铸件中直径10以下的孔。

4 结语

对机床主要铸件的优化设计是一个不断完善的过程,为了减少不必要的工作量和缩短技术准备时间,有必要对模型进行简化处理。通过以上几种常见结构及因素的分析计算,可以有效地简化模型,对设计的顺利进行,有一定的指导意义。

参考文献

[1]文怀兴,夏田.数控机床系统设计[M].北京:化学工业出版社,2011.

[2]谭庆昌,赵洪志,曾平.机械设计[M].长春:吉林科学技术出版社,2000.

[3]夏田.数控加工中心设计[M].北京:化学工业出版社,2006.

(作者單位:大连机床(数控)股份有限公司)