某车型发动机后悬置支架NVH性能分析与优化

2017-05-30王俊鹏袁丽芸刘灿礼金浩

王俊鹏 袁丽芸 刘灿礼 金浩

摘 要:针对某车型全加速工况下引起的车内噪声及底板振动问题,应用LMS公司的Test.Lab动态测试系统对发动机动力总成进行振动、噪声和不平顺性测试,通过频谱分析和模态实验响应分析找到引发车内噪声和振动的相关故障频率;通过Hyperworks软件对发动机后悬置支架进行仿真计算,对比试验结果和仿真结果,发现其低阶固有频率过低,与发动机的工作状态频率发生共振,使车内声品质变差,主观感觉底板有明显抖动.为此提出改进发动机后悬置支架结构来改变支架固有频率的方案,使其与发动机工作频率错开.进一步试验发现,车内噪声和底板抖动问题得到明显改善.

关键词:发动机;后悬置支架;固有频率;模态实验;仿真分析

中图分类号:U464 文献标志码:A

0 引言

汽车NVH技术是汽车研发的核心技术之一,其好坏在很大程度上将影响汽车的生产与销售情况[1].为了提高汽车整体的NVH性能,在整车设计过程中,应尽量避免汽车零部件固有频率与发动机工作频率相近,以发生共振进而产生噪声,影响车内舒适性,甚至损坏汽车的零部件,缩短汽车的使用寿命[2-5].

发动机悬置支架是连接车身和发动机的重要部件,不仅具有支撑发动机的作用,也是缓冲发动机横向惯性力的不可替代的零部件,在一定程度上还影响着汽车的舒适性.汽车零部件发生共振进而影响整车NVH性能是非常常见的现象,因此在设计中应尽量避免发生共振;最为直接的手段就是尽量使部件的固有频率避开发动机工作频率带,进而提高整车的NVH性能.因此,多年来学者们对某些车型的发动机悬置支架的NVH性能进行了大量的研究[6].其中,采用LMS动态测试系统可直观显示车内声品质与结构振动特性, 而将有限元模态分析法与模态试验分析法相结合,是对其进行声振性能分析所采用的最为常见的方法[7].模态试验分析能对结构进行可测可控的动力学分析,是进行各项动力分析的前提和基础,可为振动系统的动态设计和故障诊断提供数值依据[8].有限元模态分析是将待分析的结构离散为有限个形状简单的网格单元,对其进行单元分析后再将其整合起来,根据整体动力学的平衡方程来进行近似动态计算的一种方法.苏新涛等[9]遵循减小大平面、剔除多余结构、壁厚均匀、突出筋骨的原则对发动机后悬置支架的侧筋和底部结构进行加强优化,不仅解决了支架在振动强化实验中由于侧筋根部应力集中出现的开裂问题,而且在确保结构的强度性能的前提下既保证了材料替换的合理性又降低了部件的重量.吕兆平等[10]采用变密度法分析了发动机悬置支架的模态频率,从支架所受应力入手进行分析计算,对零件进行了结构拓扑优化.

基于此,本文针对某车型在全油门加速时,乘员明显感觉到车内后排座椅有低频轰鸣声和地板抖动问题,拟通过测试分析该现象存在的原因,再采用有限元仿真和实验测试相结合的方法,提出该问题的解决方案.

1 噪声振动测试与模态试验分析

为了研究某车型在全油门加速时,乘员明显地感觉到车内后排座椅有低频轰鸣声和底板抖动问题这一现象存在的原因,将通过全油门加速噪声与振动测试以及模态实验来进行分析.其中,某车型汽车为直列四缸四冲程发动机,其第k阶(k=2,4,6,… )工作頻率fk(Hz)与发动机曲轴转速n(r/min)间的关系为[3]:

在全油门加速的工况下,该车型汽车的转速区间为750 r/min~4 000 r/min,由式(1)可知,发动机在以上转速段下的主谐次激励频率在50 Hz~267 Hz之间.根据工程经验,初步判断车内噪声和地板振动的原因可能是:发动机动力总成悬置系统的模态频率过低,与发动机主谐次的某个激励频率相重合从而发生共振.一般而言,发动机的声压级谐波特征明显,而且在前10阶噪声中,2,4,6,8阶是最突出的谐次.为此,需进一步进行全油门加速噪声与振动测试分析进行确认.

1.1 全油门加速噪声与振动测试分析

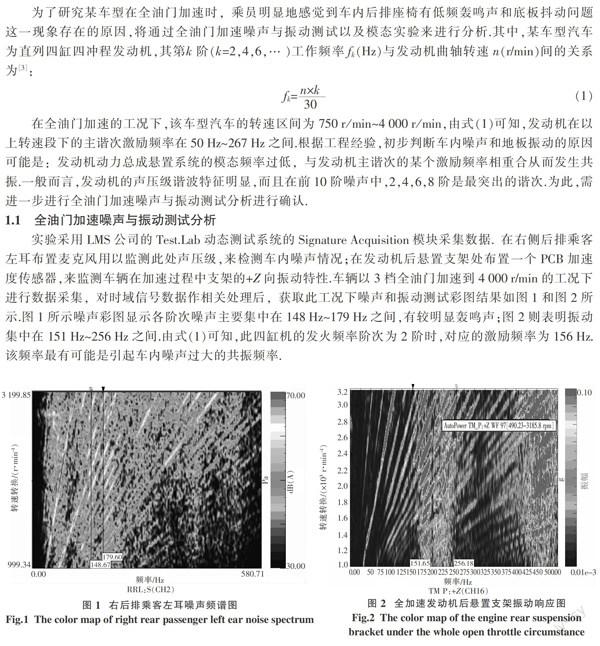

实验采用LMS公司的Test.Lab动态测试系统的Signature Acquisition模块采集数据.在右侧后排乘客左耳布置麦克风用以监测此处声压级,来检测车内噪声情况;在发动机后悬置支架处布置一个PCB加速度传感器,来监测车辆在加速过程中支架的+Z向振动特性.车辆以3档全油门加速到4 000 r/min的工况下进行数据采集,对时域信号数据作相关处理后,获取此工况下噪声和振动测试彩图结果如图1和图2所示.图1所示噪声彩图显示各阶次噪声主要集中在148 Hz~179 Hz之间,有较明显轰鸣声;图2则表明振动集中在151 Hz~256 Hz之间.由式(1)可知,此四缸机的发火频率阶次为2 阶时,对应的激励频率为156 Hz.该频率最有可能是引起车内噪声过大的共振频率.

1.2 模态实验分析

由1.1节分析可知,在车辆全加速过程中,发动机转速达到2 200 r/min~2 700 r/min时地板抖动严重,且有明显轰鸣声,这可能是发动机后悬置支架的低阶模态固有频率过低,与工作状态下的发动机发生共振所致.为了验证推测是否正确,需要对发动机后悬置支架进行结构模态实验分析.实验采用LMS动态测试系统中的Impact Testing模块进行信号采集,在支架横梁处粘贴5个PCB三向加速度传感器,位置如图3所示.由于振动能量主要集中在低频段处,为了试验的合理性,本次实验主要观察300 Hz以内的固有频率.考虑到支架的自由模态要比其约束模态高的多,因此该模态实验支架在整车约束情形下进行.用移动力锤敲击发动机后悬置支架在整车坐标系下的+Z, +Y,+X三个方向(敲击点如图4所示),得到支架和横梁整体的振型图如图5所示.

由图5可知,发动机后悬置支架横梁的5阶、7阶、9阶和12阶固有频率分别为143 Hz,161 Hz,179 Hz,256 Hz,均在发动机全加速工作频率范围内. 图6为对应频率下发动机后悬置支架横梁振型图.由此可判断在发动机全加速运行时,转速达到2 200 r/min~2 700 r/min时,支架系统出现的低频共振引起了车内低频轰鸣声和地板抖动,致使整车的NVH性能下降,使乘员感到不适.

为了便于顺利进行后续的优化方案,需要进一步验证共振产生的原因,下节将利用有限元软件对发动机后悬置支架系统进行仿真计算分析.

2 发动机后悬置支架的模态仿真分析

2.1 有限元模型的建立

因发动机后悬置支架与车架横梁为刚性连接,以CAD模型为基础,利用Hyperworks软件对车架系统进行CAE分析.在Hyperworks 中通过划分网格、定义材料属性及部件之间的连接方式建立有限元模型,采用四面体单元进行网格划分,考虑模型尺寸,尽可能提高计算精度,将平均单元尺寸定为8 mm×8 mm.杨氏模量、泊松比和材料的密度分别为E=1.70 GPa,?滋=0.3,?籽=7.35 g/cm3.简化后车架重量为139.4 kg,螺栓连接和焊接均采用RBE2单元模拟,并将其作为约束点和载荷点.车架模型如图7所示.

对发动机后悬置支架安装点频响进行分析,在安装点加载单位载荷,输出Z向加速度.图8所示为发动机后悬置支架模型图.

2.2 发动机后悬置支架模态仿真分析

利用 Hyperworks-Optistruct 软件对建立好的车架系统有限元模型进行模态计算分析,获得发动机后悬置支架前后安装点响应曲线,如图9所示.

由图9可以看出,发动机后悬置支架前后安装点在148 Hz,158 Hz, 179 Hz ,258 Hz都有较高的响应峰值,支架安装点后点与前点对比响应峰值较小,因此,后面可针对后点响应进行研究.由此导出频率响应高峰值对应的模态振型如图10所示.

从图10可以看出,车架在148 Hz和179 Hz处发生垂弯,在158 Hz处发动机后悬置支架安装横梁整体发生摆动,在258 Hz处车架发生扭转.对比图5与图9发现,模态实验结果与仿真结果固有频率相差在3%以下,说明此仿真模型可信,也进一步证实了在全加速工况下车内低频轰鸣声和地板振动问题是由于发动机后悬置支架系统低阶固有频率过低从而与发动机激励发生共振所致.

3 发动机后悬置支架总成NVH性能优化方案的確定

观察仿真模态振型图发现,4个频率下前安装点在Z向均有较大振动,在158 Hz处Y向振动也较大,因此考虑发动机支架Z向或支架所在横梁Z向和Y向刚度不足,因此选择合适优化方案来提高刚度达到所需要求.为避免发生共振现象,采取最为直接的方式就是降低系统质量以提高模态频率,或增加系统刚度以改善发动机后悬置支架总成的动力学特性.但在实际工程中在满足强度要求下轻量化难度较大且材料成本较高,因此一般选择后者作为优化手段.

针对发动机后悬置支架总成模态振型较大位置,对支架及所在横梁结构做出图11~图12所示3种优化方案.

其中,方案一(OPT1)在支架前后安装点之间增加两条加强筋,两侧豁口封闭(图11(a)所示),在支架下方增加连接件(图11(b)所示),以增加整车坐标系下后悬置支架Z向刚度. 方案二(OPT2)、方案三(OPT3)通过改变横梁厚度来提高横梁Z向和Y向刚度(图12所示).将横梁厚度由2.5 mm增厚到3.5 mm作为OPT2;考虑到结构材料的合理布局,在尽量不影响其强度和性能的基础上达到产品的轻量化,以期实现降低制造成本的目标,由此就有OPT3,将横梁厚度由2.5 mm增厚到3 mm.

图13给出了3种布置方案下的发动机后悬置支架安装点的频响曲线对比,由图可以看出,OPT1与原状态相比,发动机后悬置支架安装点在179 Hz 峰值略微降低,高峰值258 Hz显著降低并移至高频;OPT2在148 Hz,158 Hz,179 Hz,258 Hz响应峰值均显著降低.峰值向高频移动,成功避开发动机工作频率带;OPT3在148 Hz,158 Hz,179 Hz,258 Hz响应峰值均显著降低,但与OPT2相比效果略差.

3种方案的频响曲线峰值相对于初始方案(图中BASE所示)均有较显著降低,但比较3种方案下安装点频响曲线发现,OPT2较OPT1,OPT3有较明显的效果.比较3种方案的动刚度如表1所示.

由表1得出,3个优化方案在高峰值频率段内的等效动刚度都有提高,OPT2及OPT3较显著,但OPT2较明显,因此确定OPT2为本文优化方案.

4 新方案支架总成实验验证分析

将新方案焊接件应用于整车后,针对NVH性能问题对发动机后悬置支架频响实验进行分析,实验方法与前述实验过程相似,得到车内右后排乘客左耳噪声和发动机后悬置支架安装点Z向振动特性,如图14和图15所示.通过图14与图1相比,发现在发动机共振带中颜色变浅;图15与图2相比,发现发动机转速1 000 r/min~3 200 r/min响应整体变小,彩图颜色变浅,说明发动机变速去悬置支架固有频率升高,在151 Hz~256 Hz之间共振响应显著变小.

对新方案支架进行模态实验,得到支架安装点模态试验频率响应图如图16所示,比较图5与图16发现支架固有频率向高频移动.在车辆全油门加速过程中,车内轰鸣声高峰消失,地板抖动问题消失,整车内NVH性能进一步提高,以上验证了优化方案的可行性.

5 结论

针对某车型全油门加速时车内噪声问题和地板振动问题,通过实验与仿真计算分析得知:发动机后悬置支架的低阶固有频率过低在发动机工作频率范围内,当发动机转速一定时激励频率与支架固有频率相近发生共振,将影响整车NVH性能.为了提高系统整体刚度对支架系统结构进行改进,改变了支架总成的固有频率,同时避开了发动机的共振频率带,达到了改善车内声品质的目的.本文的优化手段简单易行,可为同类型的汽车NVH性能优化问题提供一定的思路.

参考文献

[1] 薛亮,黄森. 汽车NVH技术研究现状与展望[J]. 汽车零部件,2013(5):78-81.

[2] 黄冬明,上官文斌. 汽车常见NVH问题与解决方案[J]. 新技术新工艺,2011(3):19-22.

[3] 李嘉通,向宇,靳江涛,等. 某车型空调压缩机支架NVH性能分析与优化[J]. 机械设计与制造, 2015 (3): 58-61,64.

[4] 吴寒剑,向宇,蒋卫伟,等. 某乘用车振动噪声诊断分析与系统隔振研究[J]. 广西科技大学学报,2015, 26(1):12-17.

[5] 李嘉通,向宇,年猛. 基于LMS.Test.Lab 某车型变速箱噪声的实验分析与调校[J]. 广西科技大学学报,2014,25(3):38-43.

[6] 林丹益. 汽车发动机支架拓扑优化及有限元分析[D]. 杭州:浙江工业大学, 2013.

[7] 许闻清,陈剑. 基于改进遗传模拟退火算法的动力总成悬置系统优化设计[J]. 中国机械工程,2011,22(7):878-881.

[8] 龙英,滕召金,赵福水. 有限元模态分析现状与发展趋势[J].湖南农机, 2009,36(7):27-28,45.

[9] 苏新涛,陈志. 某车型发动机悬置后支架优化设计和疲劳分析[J]. 计算机辅助工程,2011,20(4):49-52,71.

[10] 吕兆平,闫剑滔,李宏庚, 等. 基于有限元技术的发动机悬置支架拓扑优化设计研究[C]//中国汽车工程学会年会论文集.天津:中国汽车工程学会学术委员会,2008.

Abstract: Aiming at the vehicle interior noise and the floor shaking problem arising under the whole open throttle condition, vibration, noise and irregularities of the engine power assembly are tested by using the Test.Lab dynamic testing system of LMS Company. Based on the frequency spectrum analysis and modal experiment response analysis, the related failure frequency of the problem is found. The modal analysis on the engine rear suspension bracket of the automobile was simulated by Hyperworks software. Comparing the simulation results with the testing results, it is found that the resonance will occur between the rear suspension bracket and the engine, because the inherent frequency of lower order of the bracket is too low to approximate to the engine's working frequency. So the floor would subjectively shake obviously, and the sound quality in the automobile would be poor. Hence, an improving scheme on the design of the structure of the engine rear mount bracket is proposed to avoid the coincidence of the natural frequency for the bracket with the engine's working frequency. Further testing proves that the arising problem has been improved significantly.

Key words: engine; rear suspension bracket; natural frequency; modal testing; simulation

(學科编辑:黎 娅)