基于三维激光扫描的蒙皮对缝检测研究*

2017-05-28李泷杲

严 成,黄 翔,李泷杲,李 栋

(1.南京航空航天大学机电学院,南京 210016;

2.航空工业江西洪都航空工业集团有限责任公司,南昌 330024)

飞机蒙皮的作用是维持飞机的气动外形,这要求其能够承受一定局部气动力,所以一般需要蒙皮封闭。然而这在实际装配中很难保证,所以蒙皮对缝间隙和阶差值应在允许范围内,那么对缝质量的检测就必不可少。

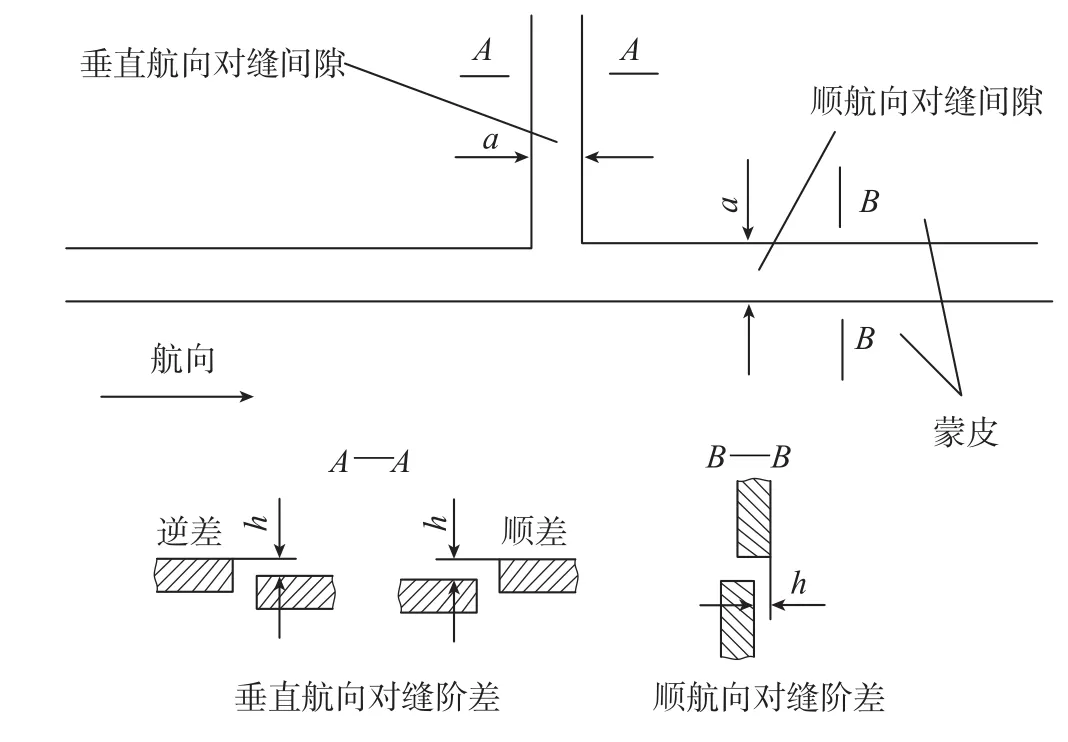

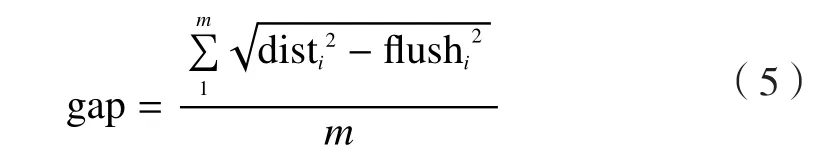

如图1所示,蒙皮对缝间隙允许值是按平行和垂直气流方向分别规定的,对缝阶差允许值是按顺气流和逆气流方向分别规定的[1]。在飞机制造各阶段,都可能造成间隙或阶差超差。原因如下[2]:

(1)零件制造误差;

(2)部件装配积累误差;

(3)装配定位基准不统一;

(4)装配工艺路线不合理;

(5)检验工具工装存在问题;

(6)外厂供应商零件制造技术协议不完善。

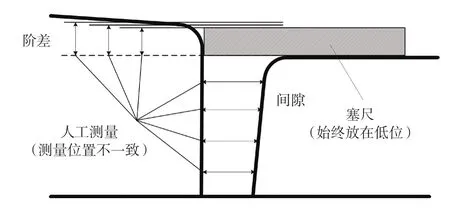

目前,国内蒙皮对缝检测大多使用塞尺测量。该方法对人工操作要求高,且效率低、误差大、重复精度不高,不能达到测量0.1mm准确度的要求。

如图2所示,使用塞尺测量间隙时,由于蒙皮边侧形状的不规则,存在倾斜或缺陷,人工操作时难以将塞尺放到准确位置,而不同位置选择的塞尺规格不同,测量结果差异很大[3]。测量阶差时,始终将塞尺放在低位蒙皮一侧,然后用手触摸感觉塞尺与高位蒙皮一侧最平的时刻读数即为阶差值,误差自然较大,且与规定值略有差异。

在激光检测间隙阶差方面,国外已有相应的系统发明[4]。文献[5]以前车灯为例,在数模上选点,定义了间隙与阶差的方向,通过改变间隙与阶差的数值,在不改变数模几何形状的前提下实现了变形后的数模可视化。目前国外已有相关检测设备,如加拿大LMI Technologies Inc.公司生产的Gocator2300系列,英国Third Dimension Software 公司研发的Gap Gun,美国Origin Technologies公司的Laser Gauge产品等多采用非接触式二维激光传感器用于间隙和阶差的检测。国内部分飞机制造厂也先后引进这些设备运用到实际生产中。

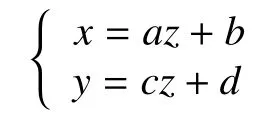

二维激光传感器以激光三角法[6]为测量原理,照射在物体表面上的激光,反射后在检测器上成像[7-8]。通过像的位移与物体位移之间的对应关系,计算得到X(横)向 和Z(纵)向的坐标值。如图3所示,测量时只处理了单条扫描线,单次测量结果过分依赖临界点提取的准确度,多次测量时,数据采集位置难以保证,测量重复精度不高。

图1 蒙皮对缝间隙阶差Fig. 1 Gap and flush of the skin seam

图2 使用塞尺的蒙皮对缝检测Fig.2 Detection of skin seam by feeler gauge

此外,当扫描线方向与对缝方向不垂直时,间隙会明显偏大。若激光倾斜测量,那么测量得到的结果一定比实际间隙偏小。

而基于激光的对缝(缝隙)检测国内正处于研究阶段,在汽车零件缝隙检测方面,上海交通大学的冯国卫[9]提出了激光(2D)测量汽车零件间隙处的数据前处理方法和步骤,提炼出了间隙面差数学模型,并验证其计算精度为0.1mm。在飞机蒙皮对缝检测方面,国内正在研究线结构光数字照相测量的方法,如航空工业成飞与南京航空航天大学合作研发的基于激光的便携式飞机装配接缝质量检测仪[10],而基于三维激光扫描的飞机蒙皮对缝检测方法国内则很难见到。

本文针对塞尺及二维激光传感器测量对缝存在的问题,提出了一种基于三维激光扫描蒙皮对缝的检测方法。根据蒙皮对缝间隙阶差对气动外形的影响,针对实际扫描点云结果,分析其几何结构,提炼出间隙阶差的数学模型,得出间隙阶差的计算方法,并通过试验对比,验证其可行性及精度。

1 点云数据前处理

本文采用的是Leica T-Scan 5进行数据采集,线频率达到每秒140线,平均扫描宽度为90mm,精度为20μ m,空间长度测量不确定度(2 sigma)为60μ m (<8.5m情况下)。T-Scan同样以激光三角法为基础,在跟踪仪上安装了T-Cam(可连续高速变焦的相机),测量中跟踪仪可以实时获取T-Scan中心处的三维坐标值,而T-Cam则通过拍摄T-Scan上的LED影像获取其旋转姿态,即空间三维参数(I,J,K)。通过这种方式得到扫描点相对于激光跟踪仪的空间坐标[11]。扫描数据结构为线式点云,部分有序排列,测量点如图4所示。由于T-Scan的扫描宽度最小可设置为40%(约为40mm),线间距最小可设置为0.1mm,考虑到实际检测中部分蒙皮对缝某个方向存在微小曲率的情况以及提高数据处理效率和准确度,扫描线只取约20条,每条扫描线只取中间约为20mm长度的数据。

图3 基于二维激光扫描的蒙皮对缝检测模型Fig.3 Detection model of skin seam based on 2D laser scanning

1.1 去噪

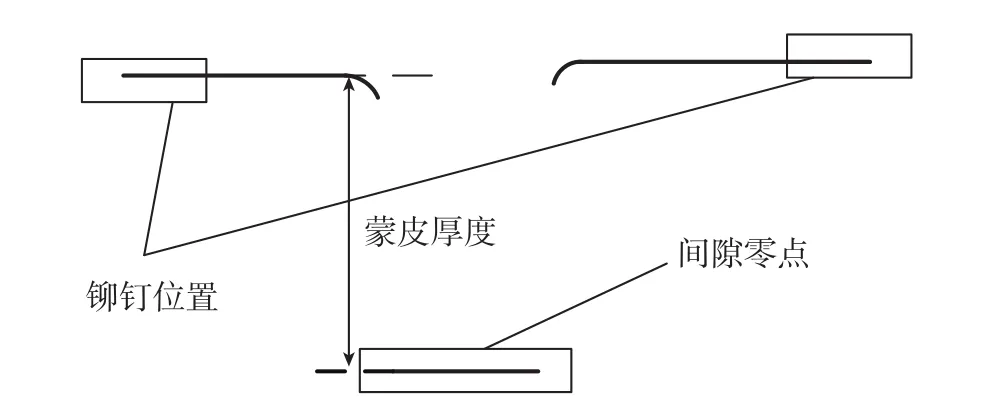

如图 5所示,去噪主要是剔除间隙零点,边缘铆钉位置处的点,仅对激光打在蒙皮表面上的数据进行处理。点间距出现突变的位置则为间隙零点,突变值可设置为蒙皮厚度(一般为3mm)。实际扫描中受光线、对缝间隙大小和对缝内部的清洁度影响,间隙零点或有或无。对单条扫描线而言,当点间距有两次突变且值约为蒙皮厚度时,则说明存在间隙零点,剔除并将其余点排序;当点间距仅有一次突变且值比蒙皮厚度小时,则说明不存在间隙零点。铆钉位置与蒙皮边缘的距离也一定,可以识别剔除。由于扫描数据存在小幅波动,所以要进行适当的滤波处理。本文使用非线性的双边滤波[12],该方法可以有效避免扫描数据失真。

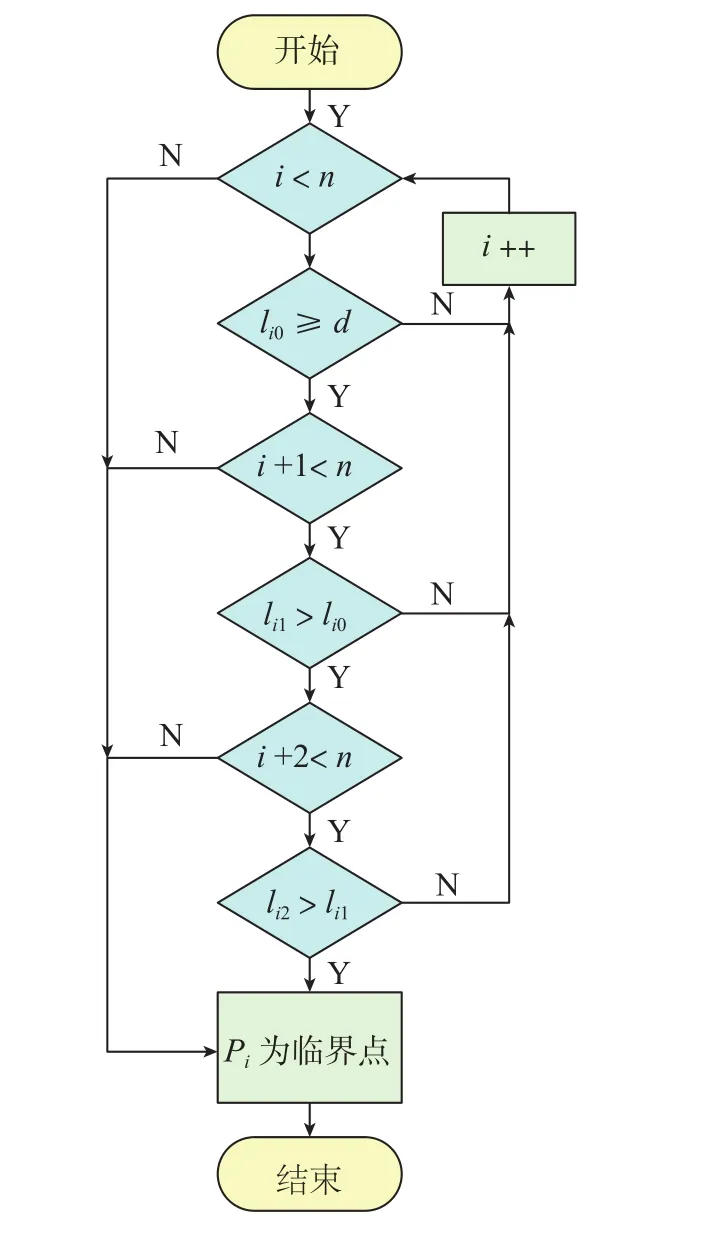

1.2 临界点识别及提取

图4 测量点Fig.4 Measuring point

图5 去噪Fig.5 De-noising

图6 临界点提取Fig.6 Extracting the critical points

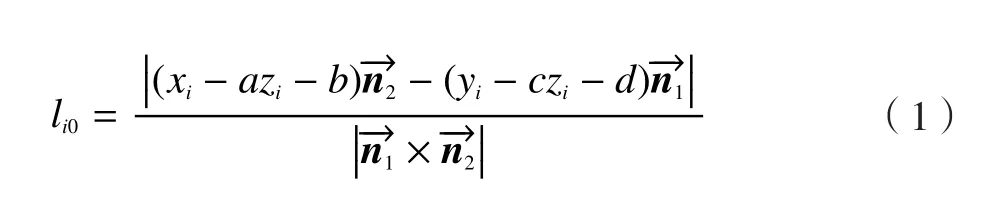

式中,单条扫描线上单侧临界点Pi的识别方法如图7所示。

记单侧扫描线上的点为Pi,j(1≤i≤m,1≤j≤n,m为扫描线总数),临界点为Pi,s,将单侧扫描线上的点Pi,j(1≤i≤m,1≤j≤s-1)拟合出一个平面方程为Ax+By+Cz=D。

2 阶差间隙数学模型

2.1 阶差数学模型

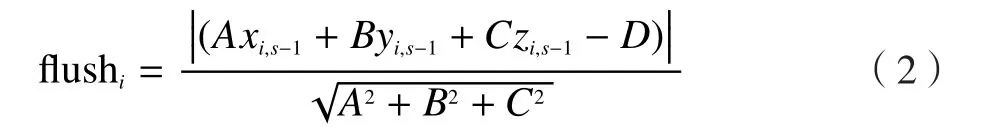

理论上的阶差如图1所示,为两平行面之间的高度差值;而在实际检测中,在高密度的点云扫描下,两平面往往不平行,见图8。考虑到气动外形的要求,垂直航向的对缝阶差值定义为背风面的临界点Pi,s的前一个点Pi,s-1(xi,s-1,yi,s-1,zi,s-1)到迎风的平面的距离:

阶差值则为:

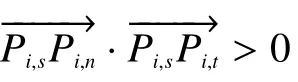

Pi,s在迎风面平面的投影点记为Pi,t,若 flush ≠ 0,1 ≤i≤m时,s<n,

图7 临界点识别方法Fig.7 Identification method of critical points

计算一侧所有临界点Pi,s到另一侧平面距离的平均值,得到两个结果。经几何分析,当两平面夹角为6°时,以0.5mm间隙和0.5mm阶差计算,两者差值最大约为0.05mm,所以顺航向的对缝阶差值可取较大值作为最终值。

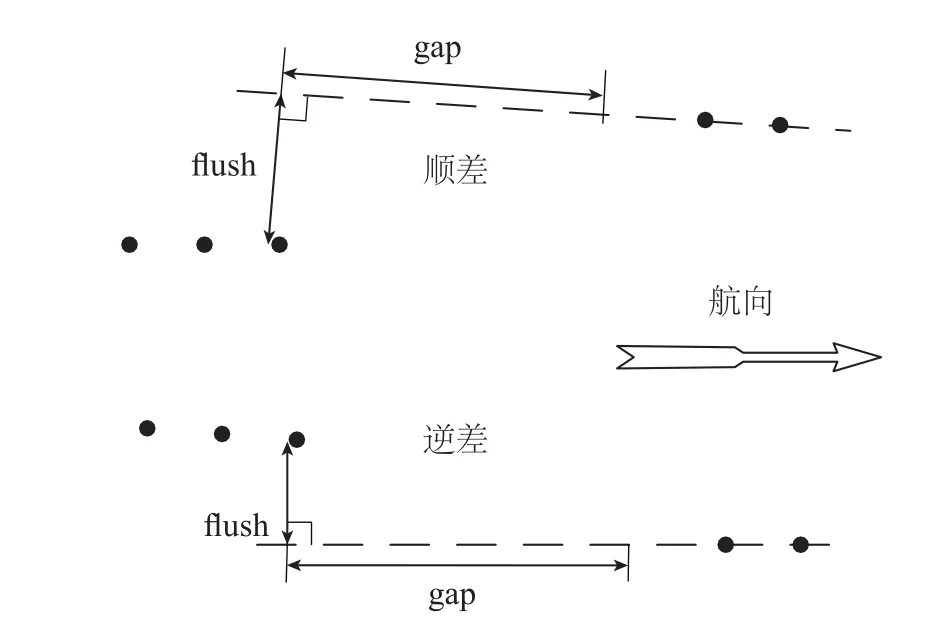

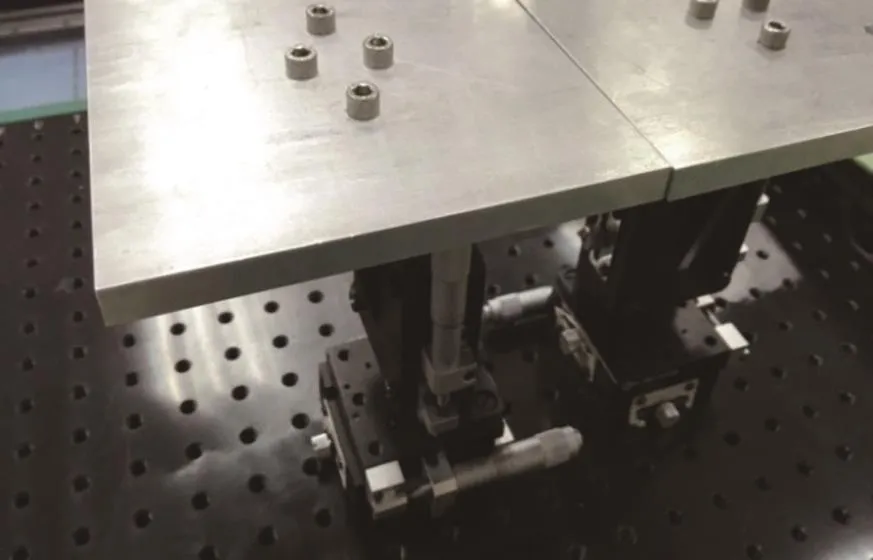

2.2 间隙数学模型

临界点间的距离disti为背风面临界点到迎风面临界点拟合出的直线的距离:

如图 8所示,利用勾股定理,垂直航向的间隙值为:

顺航向阶差取较小值时,间隙计算结果较大,可作为最终值。

图8 实际间隙阶差Fig.8 Actual schematic diagram of gap and flush

图9 激光扫描边界Fig.9 Laser scanning boundary

然而,由于T-Scan属于点激光扫描,扫描线返回的是离散点,存在一定的点间距,所以在对缝处会有不精确的情况,蒙皮边缘通常会出现在离散点的中间部位,如图9所示。可以看出单条扫描线最大误差为2a(a为点间距),而结果是多条扫描线取平均值,所以有:

与二维激光传感器检测不同的是,由于整个扫描得到的点云数据是以激光跟踪仪为基础坐标系的三维坐标,所以只要激光跟踪仪和待测部件位置不变,在满足T-Scan扫描约束条件的前提下,扫描过程中的光线入射角对最终数据处理结果没有影响。

3 试验与分析

3.1 试验装置

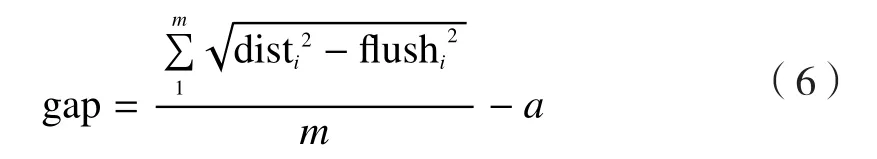

利用图 10所示的六维组合平移台(行程:XYZ±12.5mm,仰视、旋转:±1.8°,分度值为 0.01mm),在上面固定模拟件,其材料为45钢,孔定位精度为0.01mm。调整平移台,使得模拟件待测对缝间隙为零,扫描两模拟件待测对缝,对缝长度取4mm左右,得出点云数据。通过PolyWorks软件选取对缝两侧点拟合平面,计算得到平面度。反复调整六维组合平移台,直到控制平面度在0.02mm以下。

3.2 试验测试

试验测试中,T-Scan扫描设置参数设置为点间距为0.075mm,线间距为0.1mm,扫描宽度为40%(约为40mm),扫描时间约为2s;基于2D激光扫描蒙皮对缝检测采用的设备是加拿大LMI Technologies Inc公司生产的Gocator2030(Z向分辨率为0.008~0.018mm,X向分辨率为0.088~0.15mm,扫描点数为640),见图11。本文根据以上方法利用VS2008,以C++语言开发了相应软件,其中包括T-Scan和Gocator2030的数据采集模块以及相应的数据处理模块,测试时图 6中的阈值d根据调试结果取值为0.06mm。

图10 试验装置Fig.10 Experimental device

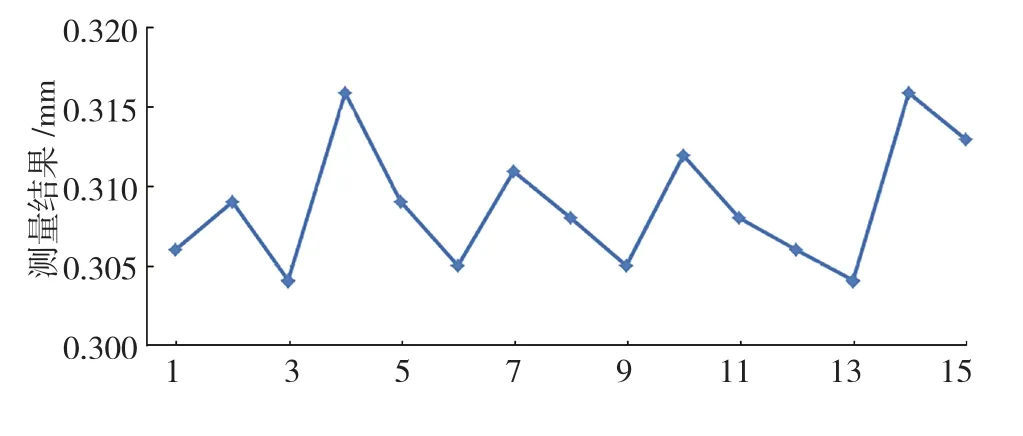

调整平移台,扫描压紧边间隙阶差分别为0.6mm和0.3mm时的对缝,进行15次测量,结果分别如图12和图13所示。其分析结果如表1所示。

3.3 对比分析

以0.4mm间隙为例,使用基于2D和3D激光扫描的两种方法检测的对比结果如图14所示。可以看出,基于3D激光扫描的方法重复精度较2D激光扫描高,精度也较高,与前者计算扫描平面和后者计算直线相关,且后者为了保证测量结果的精度对仪器操作要求相对较高。

4 结束语

本文对使用塞尺和基于二维激光扫描的蒙皮对缝检测方法进行分析,针对其缺陷提出了基于三维激光扫描的蒙皮对缝检测方法,并通过试验验证了该检测方法可以达到间隙为0.04mm,阶差为0.02mm的精度。精度有所提高,对飞机蒙皮对缝检测具有实际意义。

图11 试验现场Fig.11 Experimental site

图12 0.6mm间隙测量结果Fig.12 Measurement results of 0.6mm gap

图13 0.3mm阶差测量结果Fig.13 Measurement results of 0.3mm flush

表1 测量结果分析 mm

图14 0.4mm间隙测量结果对比Fig.14 Comparison of measurement results of 0.4mm gap

本文提出的对缝检测方法具有较强的普适性,可以推广到其他包含对缝检测的领域,但使用时需要注意各个参数或阈值调整及各间隙阶差的定义。当前检测对象尚有限制范围,检测法向面曲率较大的对缝时需要改进,这将是后续研究的重点。此外,测量前可先测工装基准点,再进行坐标系转换,T-Scan扫描数据即为飞机坐标系下的值,提炼出蒙皮对缝位置信息,即可与理论数模比对,分析其蒙皮对缝位置与理论数模的差值,为后续装配提供数据参考。

参 考 文 献

[1] 范玉青.现代飞机制造技术[M]. 北京: 北京航空航天大学出版社,2001.

FAN Yuqing. Modern aircraft manufacturing technology[M]. Beijing:Beihang University Press,2011.

[2] 岳胜,代多兵,安鲁陵. 飞机结构装配间隙超差分析与对策[J]. 航空制造技术,2013(12):81-84.

YUE Sheng, DAI Duobing, AN Luling. Analysis and countermeasure for out-of-tolerance clearance in structural assembly of aircraft[J].Aeronautical Manufacturing Technology, 2013(12):81-84.

[3] 吴兴江. 基于激光的便携式飞机装配接缝质量检测仪及应用[J]. 计测技术,2011,31(5):22-26.

WU Xingjiang. A portable laser instrument for inspecting airplane assembly seam[J]. Metrology and Measurement Technology, 2011,31(5):22-26.

[4] KIDD J H, LIN G, MYKYTIUK M. Method for assessing fit and alignment of a manufactured part: US 7024032[P]. 2006-04-04.

[5] STOLL T, PAETZOLD K. Gap and flush visualization of virtual nonideal prototypes[C]//Proceedings of the 10th International Design Conference, Dubrovnik, 2008.

[6] DEMKIN V N,STEPANOV V A. Laser methods and facilities for monitoring the geometric dimensions of components[J]. Measurement Techniques,2008, 51(2):158-162.

[7] DEMKIN V N,STEPANOV V A.Measurement of surface roughness profile by a triangulation method[J].Measurement Techniques,2008,51(6):614-617.

[8] 王晓嘉,高隽,王磊. 激光三角法综述[J].仪器仪表学报,2004,25(4):601-604.

WANG Xiaojia, GAO Jun, WANG Lei. Survey on the laser triangulation[J]. Chinese Journal of Scientific Instrument, 2004,25(4):601-604.

[9] 冯国卫,张一丁,孔飞,等. 基于激光测量的汽车零件间隙面差计算方法[J].激光与红外,2014,44(4):370-373.

FENG Guowei, ZHANG Yiding, KONG Fei, et al. Method for calculating gap and flush of automobile parts based on laser measurement[J].Laser and Infrared, 2014, 44(4):370-373.

[10] 马张健. 飞机蒙皮接缝信息自动提取技术研究[D].南京:南京航空航天学,2011.

MA Zhangjian. Study of the aircraft skin information automatic extraction[D]. Nanjing : Nanjing University of Aeronautics and Astronautics,2011.

[11] 刘霜. Leica 6D测量技术在航空大尺寸检测中的应用[J].航空制造技术,2014(13):65-66.

LIU Shuang. Leica 6D technology and application in big-scale measurement[J]. Aeronautical Manufacturing Technology, 2014(13):65-66.

[12] FLEISHMAN S, DRORI I, COHEN-OR D. Bilateral mesh denoising[J]. ACM Transactions on Graphics (TOG), 2003, 22(3):950-953.

[13] 许辉熙,薛万蓉,程熙. 一种拟合三维空间直线的新方法[J].测绘通报,2015, 462(9):28-31

XU Huixi, XUE Wanrong, CHENG Xi. A new fitting method of threedimensional spatial straight lines [J]. Bulletin of Surveying and Mapping,2015, 462(9):28-31.