半固态粉末轧制法制备SiCp/AA2024复合带材的显微组织与力学性能

2017-05-25王腾刘允中莫灼强安瑶瑶

王腾,刘允中,莫灼强,安瑶瑶

半固态粉末轧制法制备SiCp/AA2024复合带材的显微组织与力学性能

王腾,刘允中,莫灼强,安瑶瑶

(华南理工大学国家金属材料近净成形工程技术研究中心,广州 510640)

以组合雾化法制备的2024铝合金粉末和SiC颗粒为原材料,采用半固态粉末轧制法,在575~635 ℃温度下制备10% SiCp/AA2024复合带材,研究粉末加热温度对带材显微组织与力学性能的影响,并与相同条件下制备的AA2024铝合金带材进行对比。结果表明:升高粉末加热温度可促进AA2024粉末变形或破碎,所得10% SiCp/AA2024复合带材具有半固态特征的球状或近球状显微组织。与AA2024合金带材相比,SiCp/AA2024复合带材的基体晶粒更加细小。SiC颗粒与液相Al没有发生显著的界面反应,未生成对体系有害的Al4C3物质。SiCp/AA2024复合带材和AA2024合金带材的屈服强度、抗拉强度及伸长率都随粉末加热温度适当升高而提高,SiCp/AA2024带材的屈服强度和抗拉强度分别在366~412 MPa和425~514 MPa之间,均明显高于AA2024合金带材,伸长率为3.1%~4.9%,断裂方式主要为脆性断裂。AA2024带材的屈服强度在265~348 MPa范围内,抗拉强度为362~423 MPa,拉伸断裂方式随加热温度升高由脆性断裂向韧性断裂转变。

半固态粉末轧制;SiCp/AA2024复合带材;粉末加热温度;显微组织;力学性能

颗粒增强铝基复合材料具有良好的高温力学性能、较好的抗腐蚀性能、较低的热膨胀系数及良好的耐磨性和耐疲劳性,广泛应用于航空航天、军事工业、汽车工业、电子信息和高速机械等领域[1−2]。目前对颗粒增强铝基复合材料有较多的研究,主要集中在棒状或块状复合材料,对板状铝基复合材料的研究仍然较少。铝基复合材料板材的制备方法主要有铸锭冶金(铸造加轧制)法[3]、粉末轧制法[4]、半固态轧制法[5−6]以及喷射轧制法[7],其中最常用的是铸锭冶金(铸造加轧制)法及粉末轧制法。铸锭冶金法通常分为两步,即先铸造制备块状复合材料,然后进行轧制以获得板带材,其工艺流程长,并且由于增强颗粒的密度一般小于基体合金,在铸造时容易出现增强颗粒上浮或团聚等缺陷。粉末轧制法需要添加粘结剂,且轧制成形后需要烧结以提高其致密性,烧结过程中粘结剂的挥发导致材料的致密性降低[8−9]。喷射轧制法需要大型昂贵的设备,且工艺复杂,成本高。半固态轧制法可获得具有良好力学性能的板带材,但半固态浆料制备及输送困难的问题有待解决。刘允中等[10]结合半固态轧制与粉末轧制的优点,提出半固态粉末轧制法,将粉末在惰性气体保护下加热至铝合金粉末的半固态温度区间,然后将半固态粉体进行轧制成形,在一步工序内直接轧制出铝合金板带材,罗霞[11−14]采用该技术制备出性能良好的7050铝合金板材。顾才鑫[15]对2024铝合金粉末在585 ℃保温40 min后轧制,获得形貌规整、无表观缺陷且晶粒细小均匀的等轴晶带材,带材相对密度达到93.28%。莫灼强[16]在此基础上制备出碳化硼颗粒增强铝基复合板材。由于SiC比B4C更便宜,且在铝基复合材料中应用广泛,因此,本文作者以2024铝合金粉末和SiC颗粒作为基体粉末和增强颗粒,采用半固态粉末轧制法制备SiCp/AA2024复合带材,研究加热温度对带材力学性能与显微组织的影响,对提高2024铝合金复合板材的性能具有重要意义。

1 实验

1.1原料

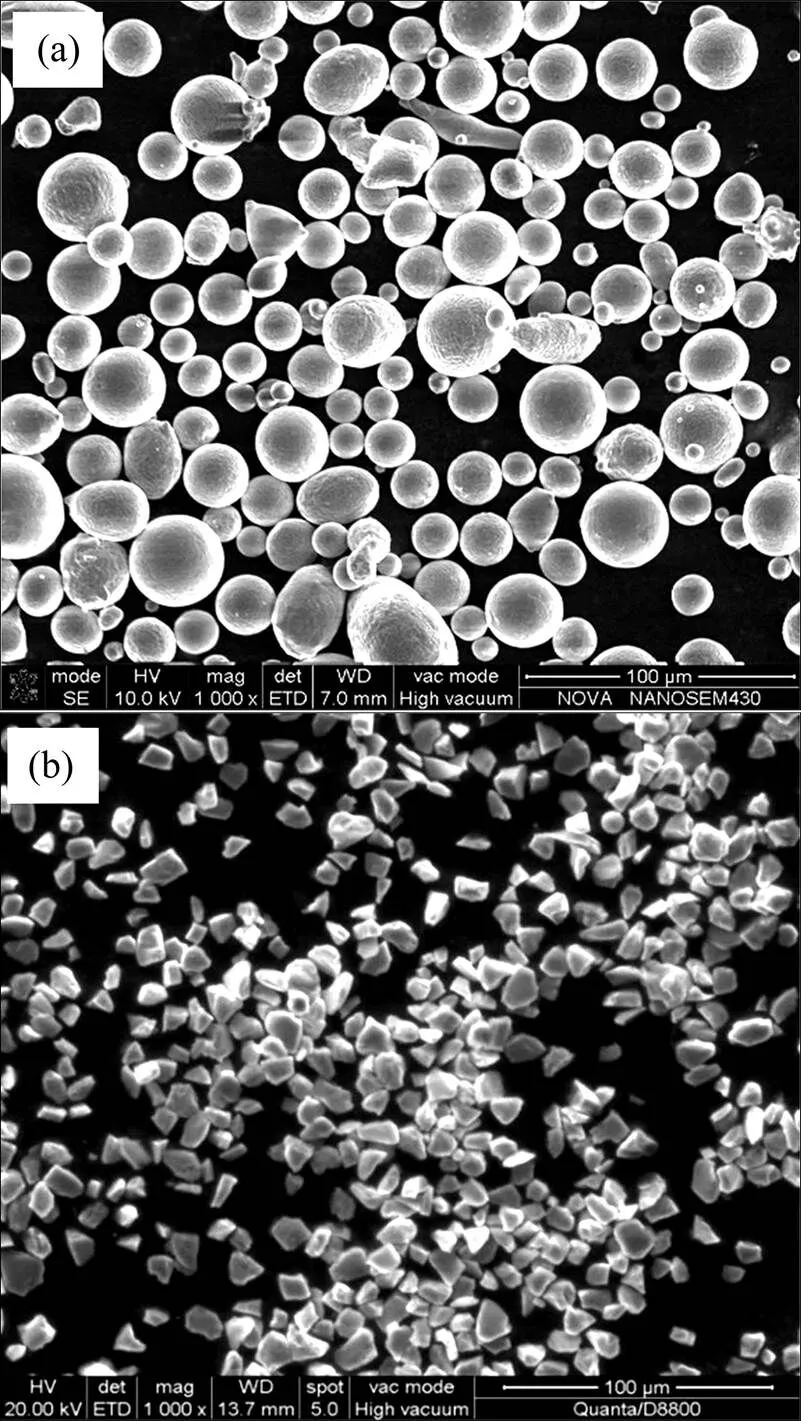

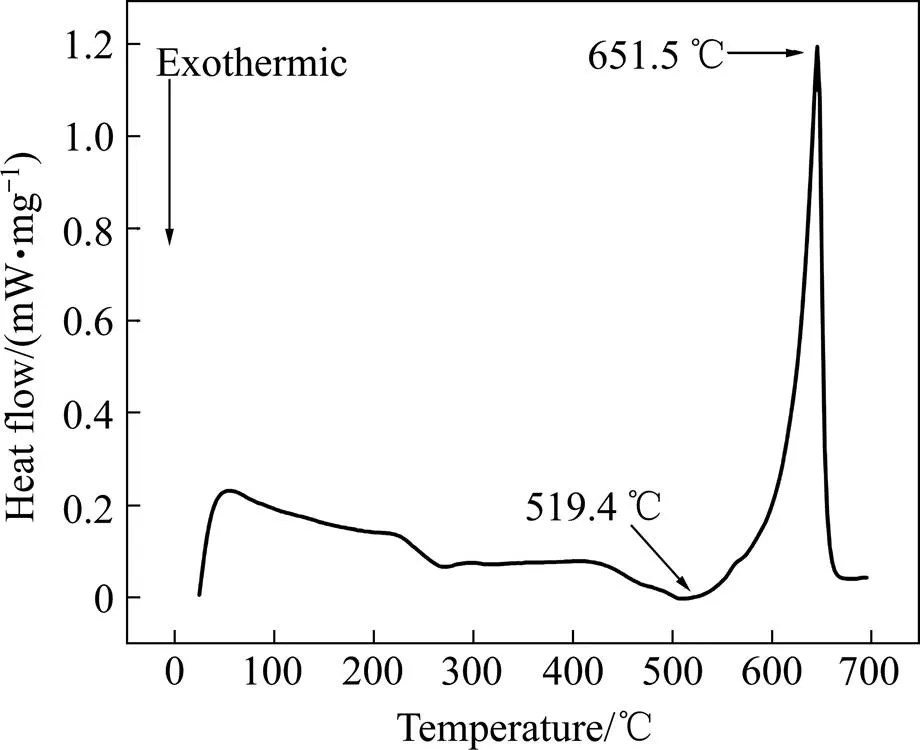

所用原料为组合雾化法制备的AA2024铝合金粉末与SiC颗粒。图1所示为AA2024合金粉末与SiC颗粒的SEM形貌。由图可见AA2024合金粉末粒径 小于75 um,形貌为球状,SiC颗粒为不规则形状,粒径小于25 um。图2所示为AA2024铝合金粉末的DSC曲线,可图可知AA2024合金粉末的半固态温度区间为519.4~651.5 ℃。

图1 AA2024合金粉末与SiC颗粒的SEM形貌

图2 AA2024铝合金粉末的DSC曲线

1.2带材的制备

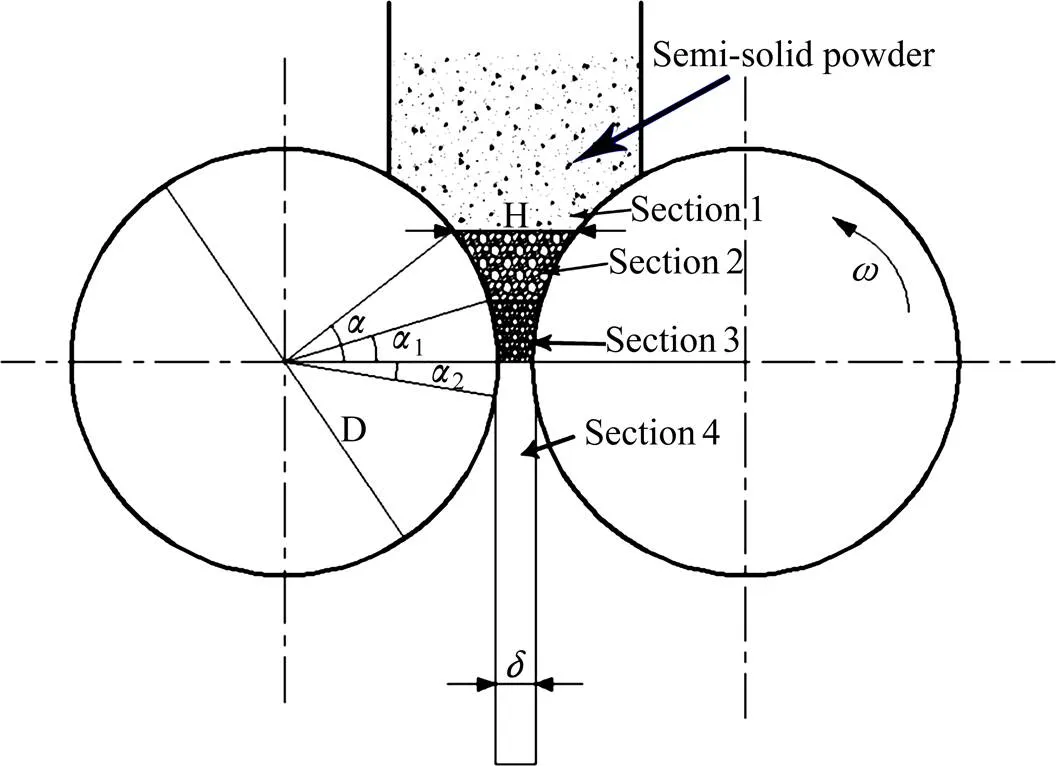

采用自制的带加热系统的粉末轧制机制备10% SiCp/AA2024复合带材和2024铝合金带材。首先按照1:9的体积比称量SiC颗粒与AA2024铝合金粉末,在V型混粉机中混合均匀,得到SiC颗粒体积分数为10%的10% SiCp/AA2024混合粉末。根据图2中AA2024粉末的半固态温度区间为519.4~651.5 ℃,将SiC/AA2024混合粉末分别加热至575,590,605,620和635 ℃,保温50 min,获得半固态粉末。将半固态粉末送进预热到300 ℃的轧辊中,在惰性气氛(氩气)下轧制成致密带材,带材的厚度约为3 mm,宽度约为100 mm。图3所示为半固态粉末轧制示意图,轧制力为20 kN,轧辊直径为150 mm,宽100 mm,辊缝为1.0 mm,轧辊转速为0.4 rad/s。以AA2024合金粉末为原料,采用相同的工艺与粉末加热温度制备AA2024合金带材。采用单道次热轧对AA2024合金带材和SiCp/AA2024复合带材进行致密化处理,带材加热温度为495 ℃,加热时间为30 min,压下量为20%,轧制速度为0.34 m/s。

图3 半固态粉末轧制示意图

1.3性能测试

利用X射线衍射仪(D8 ADVANCE)分析带材的物相组成。用金相显微镜(LEICA DMI 5000M)观察AA2024铝合金带材与SiCp/AA2024复合带材的金相组织,通过扫描电镜(NOVA NANOSEM 430和Quanta 200)对带材的显微组织、微区成分以及试样拉伸断口形貌进行观察与分析。用MT5105微机控制电子万能试验机测试带材的抗拉强度,加载速度为0.5 mm/min,每组取3个试样进行测试,取其平均值。拉伸试验参照国标GB/T 228.1—2010进行,试样宽度为12.5 mm,厚度为2.0 mm,原始标距为60 mm。

2 结果与讨论

2.1 显微组织与形貌

图4所示为不同温度下轧制的SiCp/AA2024复合带材金相组织,从图4(a)和(b)观察到基体粉末的原始颗粒边界,孔隙数量较多、尺寸较大。原因是在粉末的半固态温度范围内,温度较低时,粉末内的液相(基体面上的黑点)量较少,且分散于粉末内部,粉末仍然保持其固相特征,即具有较强的变形抗力,难以使颗粒发生变形,因此观察到原始形貌的基体粉末颗粒;由于液相较少,轧制过程中液相难以被挤出来,不能在粉末颗粒间流动与填充,因此孔隙数量较多、尺寸较大。从图4(c),(d),(f)可见,随轧制温度升高,由于粉末中液相增多,在轧制力的作用下被挤出,在Al-Al以及Al-SiC之间流动与填充,因而带材中的孔隙数量与尺寸都减小,获得较致密的显微组织。另外,基体粉末破碎后裸露出新的金属表面,在液相的润湿作用下,凝固过程中新金属表面与新金属表面之间以及新金属表面与SiC颗粒表面之间实现焊合,升高加热温度可提高Al-Al以及Al-SiC之间的冶金结合。从图4还看出,SiC颗粒较均匀地分布于基体合金中,没有出现明显的SiC颗粒团聚现象。从图4(f)可见大部分SiC颗粒沿铝合金晶界分布,只有很少的SiC颗粒分布于晶粒的内部。在SiCp/AA2024复合材料凝固过程中,大部分SiC颗粒在轧制力作用下随液相流动推移至晶界,只有极少数SiC颗粒在铝合金液相中起到形核质点的作用。

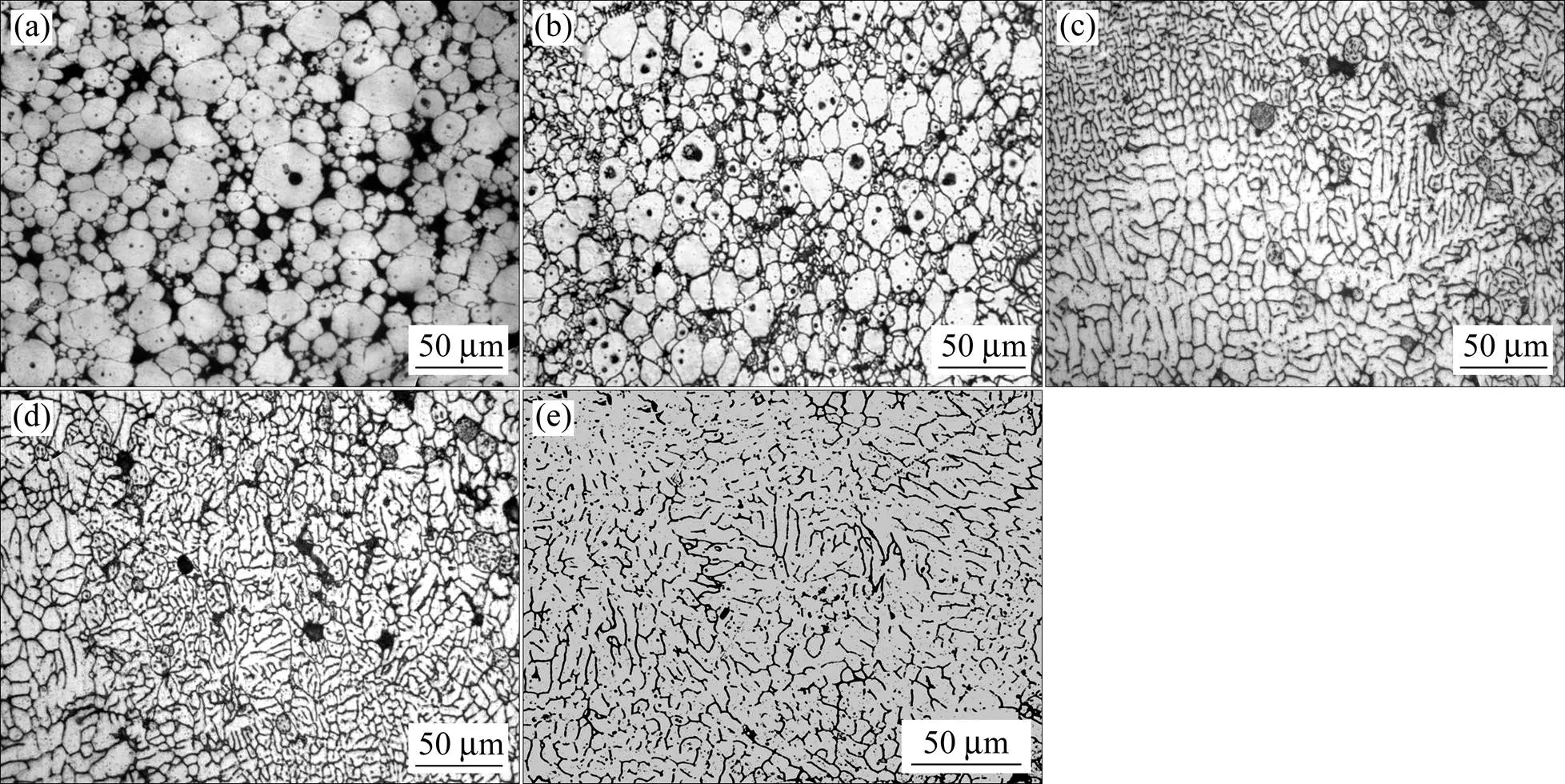

图5所示为在不同温度下轧制的AA2024铝合金带材的金相组织。从图5可知,2024合金带材的相对密度以及Al-Al之间的冶金结合随粉末加热温度的升高而增强,带材的显微组织具有半固态组织的特征,即AA2024合金带材的显微组织为球状或近球状晶粒,与顾才鑫等[18]的研究结果相符。随粉末加热温度升高,带材中的孔隙减少,带材组织更致密,其变化趋势和主要原因与SiCp/AA2024复合带材基本一致。然而,对比图4和图5,在粉末加热温度为575 ℃条件下,AA2024带材中存在较多保持原始形貌的AA2024合金粉末颗粒,而复合带材中只有较少保持原形貌的AA2024粉末颗粒,主要原因是:在轧制过程中不规则形状的SiC颗粒对铝合金粉末表面有辗压作用,促使半固态AA2024粉末破碎,因此SiCp/AA2024复合带材中只有较少保持原形貌的AA2024粉末颗粒。另外,由于轧制过程中SiC颗粒促使半固态AA2024粉末破碎,使得铝合金粉末粒度变细,而根据罗霞的研究结果[17],铝合金粉末粒度越细,其半固态粉末轧制带材的晶粒越细小,因此在相同轧制条件下SiCp/AA2024复合带材的基体晶粒尺寸比AA2024合金带材的晶粒尺寸更细小。

图4 不同温度下轧制的SiCp/AA2024复合带材金相组织

图5 不同温度下轧制的AA2024合金带材金相组织

图6所示为半固态粉末轧制AA2024合金带材与SiCp/AA2024复合带材的SEM形貌。可以看出,在粉末加热温度为575 ℃条件下,这2种带材中均可观察到粉末的原始颗粒边界及孔隙,SiCp/AA2024复合带材的孔隙主要分布在SiC颗粒周围。在粉末加热温度为635 ℃条件下,带材中粉末的原始颗粒边界及孔隙几乎完全消失,液相主要分布在晶界处;基体粉末与SiC颗粒间几乎不存在孔隙,二者形成良好的冶金结合。

图6 半固态粉末轧制法制备AA2024及SiCp/AA2024复合带材的SEM形貌

通过对比AA2024合金与SiCp/AA2024带材的金相组织(图4和5所示)与SEM形貌(图6所示)可知,在半固态粉末轧制过程中,适当提高粉末加热温度有利于获得更细小的基体晶粒,从而提高带材的相对密度和冶金结合。在粉末加热温度为635 ℃条件下制备的AA2024合金带材和SiCp/AA2024复合带材具有最佳显微组织。莫灼强等[19]在采用半固态粉末轧制法制备B4C/AA2024复合带材时,在粉末加热温度为640 ℃条件下,由于液相数量过多,轧制过程中液相向带材两边偏聚,从而导致带材基体的部分显微组织出现粗化,且在凝固时有可能产生收缩裂纹。

2.2界面特征

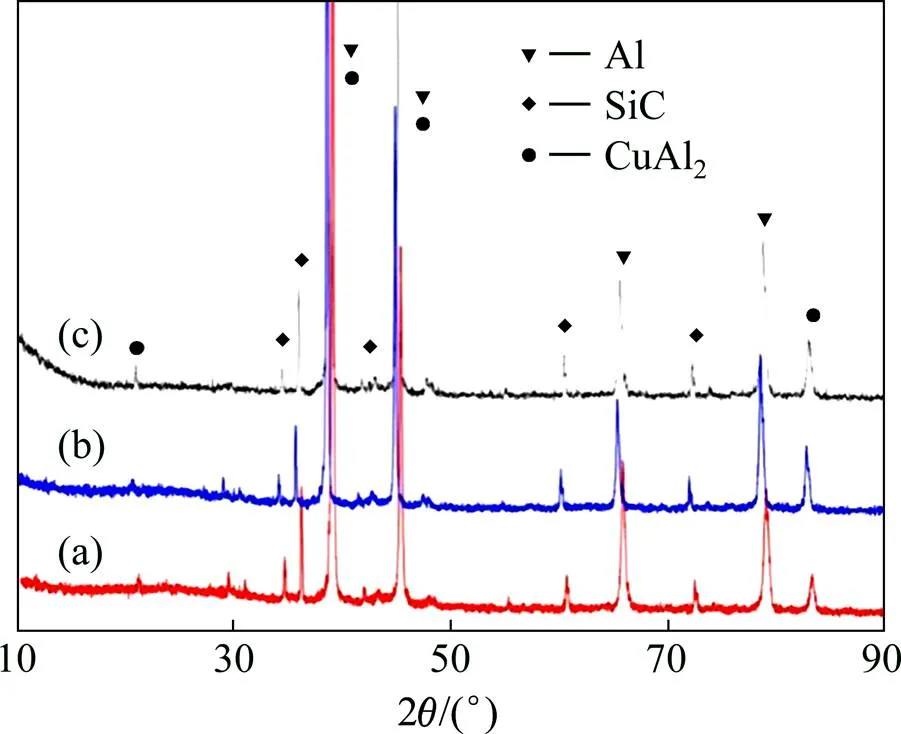

图7所示为粉末加热温度为635 ℃条件下制备的SiCp/AA2024复合带材的界面形貌,图8所示为复合带材的XRD谱。SiC颗粒与AA2024的界面处观察不到显著的微缝隙(如图7(a)所示),说明SiC颗粒与基体合金颗粒间形成了良好的冶金结合,并且界面干净平直,无界面反应层,没有形成复杂的第二相析出(如图7(b)所示),说明在轧制过程中SiC与液相没有发生剧烈的反应。从图7(c)观察到Al基体面有针状析出相,由图8判断该针状析出相为θ相(CuAl2)。

图7 在635 ℃加热条件下制备的SiCp/AA2024复合带材的TEM形貌

在SiCp/Al基复合材料中,通常在温度高于660 ℃情况下,SiC颗粒容易与基体合金发生界面反应,生成Al4C3,其反应式为:4Al(l)+3SiC(s)→Al4C3(s)+3Si(s)。研究表明,Al4C3对材料的力学性能有较大的影响。温度越高,越容易生成Al4C3,在采用搅拌铸造法制备SiCp/Al复合材料时,在界面可观察到连续的Al4C3相,主要是因为搅拌铸造法的铝液温度通常高达700 ℃,而在700 ℃温度下,SiC与铝液的反应相当激烈,从而生成大量的Al4C3相。半固态粉末轧制法的粉末加热温度一般低于650 ℃,因此SiCp/AA2024复合带材的界面中观察不到Al4C3,图8中没有Al4C3相的衍射峰。

图8 不同温度下轧制的SiCp/AA2024复合带材的XRD谱

2.3 力学性能

表1所列为不同温度下半固态粉末轧制AA2024合金带材和SiCp/AA2024复合带材经过单道次热轧后的力学性能。从表1看出,2种带材的抗拉强度和伸长率均随粉末轧制温度升高而显著提高,主要原因是半固态粉末轧制温度对热轧后带材显微组织的影响比较复杂,但是总的趋势是升高粉末轧制温度可显著降低带材中孔隙的数量和尺寸,提高带材的致密度,并促进SiC与基体合金的冶金结合,显著改善带材的显微组织,从而提高最终带材的力学性能。而对带材进行单道次20%压下率的热轧主要只是起进一步致密化的作用。SiCp/AA2024复合带材的屈服强度、抗拉强度比AA2024合金带材有显著提高,但塑性下降明显,原因是SiCp/AA2024复合带材经过进一步热轧致密化后,SiC颗粒与基体之间的冶金结合进一步加强,SiC颗粒成为承受外力的载体,拉伸过程中通过基体将拉应力转移到SiC颗粒上,因此SiCp/AA2024复合带材具有更高的抗拉强度。然而,SiC颗粒的存在使基体组织不连续,导致其韧性降低,因而复合带材具有较低的伸长率。

表1 不同温度下轧制的AA2024带材和SiCp/AA2024复合带材热轧后的力学性能

图9所示为SiCp/AA2024复合带材和AA2024合金带材的拉伸断口形貌。在粉末加热温度为575 ℃条件下制备的SiCp/AA2024复合带材断口面上仅观察到撕裂面,不存在韧窝与撕裂棱(如图9(a)所示),表明复合带材的断裂为脆性断裂。在635 ℃下制备的复合带材断口表面观察到少量的韧窝和较多的撕裂面(如图9(c)所示),表明复合带材的断裂仍然以脆性断裂为主。对于AA2024合金,在粉末加热温度为575 ℃条件下制得的带材,其断口表面观察到大量的撕裂棱,韧窝较少(如图9(d)所示),表明其断裂方式主要以脆性断裂为主;随粉末加热温度升高到605 ℃,带材的断口表面有大量剪切面和韧窝(如图9(e)所示),表明其断裂方式为混合断裂;当粉末加热温度升高到635 ℃时,带材断口表面观察到大量的韧窝及少量的剪切面(如图9(f)所示),表明其断裂方式为韧性断裂。这说明随粉末加热温度升高,AA2024带材的断裂方式由脆性断裂向韧性断裂转变。

图9 不同温度下轧制的AA2024和SiCp/AA2024复合带材的拉伸断口形貌

3 结论

1)半固态粉末轧制法可制备性能良好的SiCp/ AA2024复合带材。随粉末加热温度升高,带材更致密,SiC与基体合金形成良好的冶金结合,获得细小的球状或近球状显微组织。与AA2024合金带材相比,SiCp/AA2024复合带材的基体晶粒更细小。

2) SiC颗粒与基体不发生显著的界面反应,没有生成对体系危害较大的Al4C3相。

3) 粉末在575~635 ℃范围内加热,SiCp/AA2024复合带材和AA2024带材的屈服强度、抗拉强度及伸长率都随加热温度升高而显著提高。SiCp/AA2024复合带材的屈服强度介于366~412 MPa之间,抗拉强度为425~514 MPa,伸长率为3.1~4.9%,断裂方式以脆性断裂为主;与AA2024合金带材相比,SiCp/AA2024复合带材具有更高的屈服强度和抗拉强度,但韧性 略低。

[1] 黄永攀, 李道火, 王锐, 等. 铝基复合材料的性能、应用及制造工艺[J]. 湖南冶金, 2004, 32(2): 3−6. HUANG Yongpan, LI Daohuo, WANG Rui, et al. Capability, application andfabricating technics ofaluminum matrix materials[J]. Hunan Metallurgy, 2004, 32(2): 3−6.

[2] 李明伟. 颗粒增强铝基复合材料的研究与应用[J]. 热加工工艺, 2009, 38(8): 69−72. LI Mingwei. Research and application of particle reinforced aluminum matrixcomposite[J]. Material & Heat Treatment, 2009, 38(8): 69−72.

[3] 王祝堂, 王伟东. 世界铝平轧工业一览[J]. 有色金属加工, 2007, 36(5): 1−5. WANG Zhutang, WANG Weidong. Flat rolled aluminum industry in the world[J]. Nonferrous Metals Processing, 2007, 36(5): 1−5.

[4] MARTINEZ-FLORES E, TORRES-VILLASENOR G. Compression ductility of Zn-21Al-2Cu prepared by powder metallurgy techniques[J]. Materials & Design, 1997, 18(3): 127− 130.

[5] FLEMINGS M C. Behavior of metal alloys in the semi-solid state[J]. Metallurgical Transactions B, 1991, 22(3): 269−293.

[6] KAPRANOS P, WARD P J, ATKINSON H V, et al. Near netshaping by semi-solid metal processing[J]. Materials and Design, 2000, 21(4): 387−394.

[7] 陈振华, 龚艳丽, 夏伟平, 等. 喷射沉积铝合金板坯的陶粒轧制工艺[J]. 矿冶工程, 2007, 27(5): 63−66. CHEN Zhenhua, GONG Yanli, XIA Weiping, et al. Study on ceramic rolling technology for spray deposited aluminum alloy plate[J]. Ming and Metallurgical Engineering, 2007, 27(5): 63− 66.

[8] NISHIYAMA K, MATSUI R, IKEDA Y, et al. Damping properties of a sintered Mg-Cu-Mn alloy[J]. Journal of Alloys and Compounds, 2003, 355(1/2): 22−25.

[9] DUBE R K. Metal strip via roll compaction and related powder metallurgy routes[J]. International Materials Reviews, 1990, 35(1): 253−292.

[10] LIU Yunzhong, LUO Xia, LI Zhilong. Microstructure evolution during semi-solid powder rolling and post-treatment of 7050 aluminum alloy strips[J]. Journal of Materials Processing Technology, 2014, 214(2): 165−174.

[11] LUO Xia, LIU Yunzhong, GU Caixin, et al. Study on the progress of solidification, deformation and densification during semi-solid powder rolling[J]. Powder Technology, 2014, 261(7): 161−169.

[12] LUO Xia, LIU Yunzhong, JIA Huifang. The Oxidation Behaviors of 7050 aluminum strips during semi-solid powder rollingand mechanical properties of strips[J]. Oxidation of Metals, 2015, 83(3): 1−1.

[13] LUO Xia, LIU Yunzhong, WANG Bin. Post-treatment process of semi-solid powder rolling[J]. Acta Metallurgica Sinica, 2015, 28(10): 1305−1315.

[14] LUO Xia, LIU Yunzhong, MO Zhuoqiang. Semi-solid powder rolling of AA7050 alloy strips: Densification and deformation behaviors[J]. Metallurgical and Materials Transactions A, 2015, 46(5): 2185−2193.

[15] 顾才鑫, 刘允中, 贾惠芳. 温度与保温时间对半固态粉末轧制AA2024带材性能与显微组织的影响[J]. 粉末冶金材料科学与工程, 2015, 20(3): 368−374. GU Caixin, LIU Yunzhong, JIA Huifang. Effects of temperature and holding time on properties and microstructures of semi-solid powder rolling AA2024 strip[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(3): 368−374.

[16] 莫灼强. 半固态粉末轧制B4C/AA2024复合带材的过程原理与工艺研究[D]. 广州: 华南理工大学, 2016. MO Zhuoqiang. Study on the process and principles of semi-solid powder rolling for preparation of B4C/AA2024 composite strips[D]. South China University of Technology, 2016.

[17] 罗霞. 半固态粉末轧制7050铝合金带材的工艺及过程原理研究[D]. 广州: 华南理工大学, 2015. LUO Xia. Study on the process and principle of semi-solid powder rolling for preparation of 7050 aluminum strip[D]. South China University of Technology, 2015.

[18] 顾才鑫. 半固态粉末轧制2024铝合金带材的研究[D]. 广州: 华南理工大学, 2015. GU Caixin. Study on semi-solid rolling of 2024 aluminum alloy strips[D]. South China University of Technology, 2015.

[19] MO Zhuoqiang, LIU Yunzhong, GENG Jiangjiang, et al. The effects of temperatures on microstructure evolution and mechanical properties of B4C-AA2024 composite strips prepared by semi-solid powder rolling[J]. Materials Science and Engineering: A, 2015, 652(4): 305−314.

(编辑 汤金芝)

Microstructures and mechanical properties of SiCp/AA2024 composite strips prepared by semi-solid powder rolling process

WANG Teng, LIU Yunzhong, MO Zhuoqiang, AN Yaoyao

(National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640, China)

10% SiCp/AA2024 composite strips and 2024 aluminum alloy strips were prepared by semi-solid powder rolling process at the temperature from 575 ℃ to 635 ℃, using hybrid atomized 2024 aluminum alloy powders and SiC particles as raw materials. Compared with the AA2024 strips, the effect of holding temperature on the microstructure of strips was studied. The results show that the increase of the holding temperature could promote the deformation and broken of AA2024 powders, and the prepared 10% SiCp/AA2024 composite strips have spherical or nearly spherical semi-solid microstructures. Compared with the AA2024 strip, the microstructure of SiCp/AA2024 composite strips is finer under the same condition. SiC particles and liquid phase do not have any significant interface reaction nor generate Al4C3phase which is harmful. The yield strength and tensile strength of SiCp/AA2024 composite strips and 2024 aluminum alloy strips increase respectively with powders holding temperature increasing. The yield strength of SiCp/AA2024 composite strips is in the range of 366−412 MPa and its tensile strength is in the range of 425−514 MPa. Its elongation rate is in the range of 3.1−4.9% and the main fracture mechanism of SiCp/AA2024 composite strips is brittle fracture. The yield strength of AA2024 composite strips is in the range of 265−348 MPa and its tensile strength is in the range of 362−423 MPa. And its tensile fracture mechanism changes from brittle fracture to ductile fracture with the increasing of holding temperature.

semi-solid powder rolling process; SiCp/AA2024 composite strips; powders holding temperature; microstructures; mechanical properties

TF123.112

A

1673-0224(2017)02-292-09

广东省科技计划资助项目(2014B010129002, 2016B090913001, 2016A020220005)

2016−11−21;

2016−12−31

刘允中,教授,博士。电话:020-87110081;E-mail: yzhliu@scut.edu.cn