基于不等高度数据采集的刀具磨损三维检测*

2017-05-25周兆锋

高 飞, 周兆锋

(盐城工学院 机械工程学院,江苏 盐城 224051)

基于不等高度数据采集的刀具磨损三维检测*

高 飞, 周兆锋

(盐城工学院 机械工程学院,江苏 盐城 224051)

由于刀具磨损对切削过程以及表面加工质量有着重要的影响,因此刀具磨损程度的检测对于提高零件的表面加工质量有重要的意义。文章提供了一种新的刀具磨损检测方法,该方法主要基于在不同高度对磨损区域拍照所得的图像,并对磨损区域进行相应的三维重构,最终能得到刀具磨损区域的三维形貌图,其不仅能使得刀具的磨损区域得到重现,而且能对磨损的体积进行较为精确的测量。将该技术对实际加工中不同切削条件下的刀具的磨损进行检测,最终得到了不同切削条件下的刀具的磨损,结果表明该方法对于刀具磨损的检测不仅方便,而且精度较高。

磨损;刀具寿命;三维重建;切削条件

0 引言

近年来,由于柔性制造单元(FEC -flexible manufacturing cells),柔性制造系统(FMS -flexible manufacturing systems)以及计算机集成制造系统(CIMS-Computer Integrated Manufacturing System)技术的迅速发展,对于在自动化加工过程的检测方面的研究近年来得到了越来越多的关注,特别是对于加工过程中刀具磨损状态的检测[1-2]。在自动化程度较高的场合,刀具磨损的在线检测对于保证加工过程的顺利进行显得尤其重要。在过去的几十年中,对于刀具磨损检测有大量的研究,目前已有的检测方法较多,由于刀具的多样性以及切削条件的多样性,使得绝大部分的在线检测方法都只能在特定的工作环境下顺利检测,能广泛运用于多种条件下的检测技术较少[3-4]。

刀具的磨损对于切削力,切削温度,以及表面加工质量,包括表面粗糙度和表面残余应力都会产生较为重要的影响[5-11],因此对于刀具磨损的检测在现代制造领域显得非常重要。根据已有的研究,目前的检测技术主要分为间接检测法和直接检测法。间接检测法主要依据与刀具磨损相关的变量进行相应的研究,如切削力,切削温度,声发射等诸如此类的信息,该方法的自动化程度较高,但是其缺点很明显,这些相应的信息与刀具的磨损程度并没有很严格的对应关系[12],因此其检测精度在要求较高的场合往往不尽人意。 而直接法是通过对刀具磨损区域进行图像采集,通过对采集到的图像进行相应的分析,最终得到刀具磨损的相关信息,该方法在精度上占有一定的优势[13],不过在自动化程度上与间接法相比存在一定差距,目前大部分都是对磨损区域进行二维分析,对于磨损区域的三维的分析目前还鲜有研究。

在近几十年中,由于计算机技术的飞速发展,基于机器视觉的刀具磨损检测被广泛运用于制造领域中刀具磨损的在线检测,由于其所需设备相对较为便宜,且检测效率高,而且其检测结果不受切削条件和切削参数的影响[14],当然,其缺点也很明显,即其只能检测刀具磨损区域的二维形貌,对于磨损区域的三维形貌的检测目前几乎没有[15],而且在绝大部分情况下,需要人工选定阈值以去除图像中的噪声并对磨损区域的边缘进行检测,因此其自动化程度不高。

本文提出了一种新的刀具磨损区域的检测方法,其主要基于对不同高度所采集的图像进行相应的检测。首先,图像中的清晰区域通过不同的图像之间的亮度方差的比较进行判断,免去了人为设定阈值的步骤,提高了其自动化程度,其次对不同图像中的清晰区域进行相应的三维重建,可以得到刀具磨损区域的三维形貌,所以该方法不再仅仅局限于传统的二维上的检测,而是将其扩展到三维检测,相对于传统的检测方法,其无论在自动化程度还是在检测精度上都占有绝对的优势。

1 图像采集

如图1所示,数控刀具上有一处磨损区域,这是由于切削所引起的刀具的磨损。为了具体并精确地检测该刀具的磨损程度,需要对该磨损区域进行相应的三维重建并对磨损的体积进行相应的测量。

图1 切削加工而引起的刀具的磨损

首先,对刀具的磨损区域进行图像采集,用到的仪器有①MITUTOYO-AT112-220型显微镜;②SONY-SSC-DC498P型相机;③SCHOTT冷光源系统。分别如图2、图3所示。

图2 AT112-220显微镜和SONY SSC-DC498P图像增强型相机

图3 SCHOTT 冷光源

首先调整显微镜,使得其成像的最清晰的区域为刀具磨损区域的最底部,并采集相应的图像,紧接着调整显微镜的高度,使其向上移动Δh的距离,从而其所成像的最清晰的区域也会发生相应的变化,对此时所成像进行采集,重复上述步骤,直到显微镜所成像的最清晰的区域为刀具磨损区域的最上端,最终采集了18张图像,其中两张图像如图4所示。

(a)刀具磨损区域图像1

(b)刀具磨损区域图像2图4 在不同高度所采集到的刀具的磨损区域图像

可以看出,图像中有明显的较为清晰的区域,但是同时也看到,图像中有很明显的模糊的区域,这主要是清晰的区域在显微镜的聚焦处,而模糊区域并不在显微镜的聚焦处,随着显微镜的高度被调整,处于显微镜的聚焦处的刀具磨损区域也会发生相应的调整,最终使得不同的图像中的清晰区域处在不同的区域。

2 图像清晰区域的分析检测

为了得到不同图像中的高度信息,必须对图像中的清晰区域进行相应的提取。通过观察,可以发现,清晰区域与模糊区域的主要的区别为亮度的方差上的差别,因此根据亮度方差对图像中的清晰和模糊区域进行相应的判断。

计算图像中不同区域的亮度方差的公式为:

(1)

(2)

其中,f(x,y)值为在坐标为(x, y)处的像素点亮度值,u为在选定区域的所有像素的亮度的平均值,M和N分别为选定区域的长度和宽度上的像素数。

被判断的像素处于被选定区域的中央,M和N分别为大于2的奇数,本文M和N选取的值均为7,为了避免人为选取阈值所带来的误差以及自动化程度低的缺点,本文通过不同图像之间进行相互比较的方式进行对清晰像素的判断,其原理如图5所示。通过式(1)和式(2)计算不同图像的相同坐标(xi,yi)处的像素的亮度方差,最终找出亮度方差最大的一个值,其被确定为清晰点,

V0=max{VAR}

(3)

V0为被定义为清晰的像素,该像素所在的图层被设定为第n层,相应地将第n图层中坐标为(xi,yi)处的像素信息进行保留,而将其他图层中坐标为(xi,yi)处的像素的亮度信息去除,并以纯白色进行替代。由于不同的图层在不同的高度所采集,该像素点的高度信息与其所在图层的高度一致。

图5 不同图层之间相同坐标处的像素方差比较示意图

对于处在图像边缘出的像素点,由于无法将其置于所取区域的中心,如果将其置于所选区域的边缘处,最终得到的亮度方差信息也是可以进行分析的,相应的结果也是可靠的。

运用上述方法对图像中的清晰区域进行相应的检测,原图4中的两幅图被处理成如图6中的两幅图。可以看出,图中的清晰区域部分的像素得到了很好的保留,而模糊区域已经被完全去除,最终可以得出结论:根据像素的亮度方差对图像的清晰区域进行检测其效率较高,检测结果令人满意。

(a)刀具磨损区域图像1 (b)刀具磨损区域图像2 提取到的清晰部分提取到的清晰部分图6 清晰区域得到提取后的图像

不同高度的图像通过调整显微镜的高度进行采集,即便显微镜每次移动的高度值Δh很小,两个图层之间总归会存在相应的间隔,为了更加完美地再现刀具磨损区域的三维形貌,需要对不同图层之间的间隔进行相应的插值。

在过去的几十年中,在三维插值算法领域出现了不少运用较为广泛的插值方法,如最邻近插值法,高斯插值法,以及B样条曲线插值法等。文献[16]指出修正后的拉普拉斯算子的聚焦测度在最大值的附近区域基本上呈正态分布的趋势,因此本文中利用高速插值算法对刀具磨损区域采集到的不同图层之间的间隔进行相应的插值。

高斯插值法的聚焦函数表达式为[16]:

(4)

(5)

(6)

(7)

图7 针对于聚焦函数评价的高斯插值

在最大值F(d)附近分别搜索Fm-1,Fm,Fm+1值,通过高斯算法计算插值的高度信息,最终不同图层之间的间隔得到了较为完美的插值,刀具磨损区域的高度信息的得到了较好的再现。

3 刀具磨损区域的三维重建

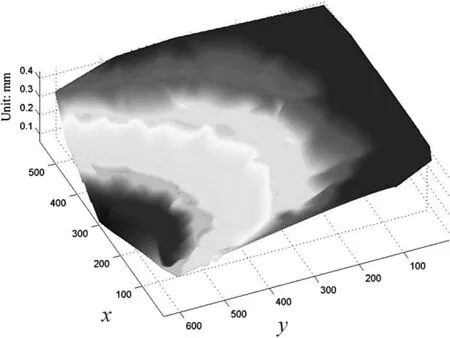

基于上述对于所有图像的清晰区域的检测和提取以及对不同图层之间间隔的插值,通过Matlab软件对得到的信息进行相应的三维重建,最终得到如图8所示的结果,对其不同高度的信息通过不同的颜色进行表示。

图8 刀具磨损区域的三维重建效果

图8所示的三维重构的结果为在切削速度为vc=300m/min,切削距离为L=150m下的检测结果,润滑条件为干切削。

为了对刀具的磨损程度进行较为精确的测量,而并非仅仅局限于传统的对磨损区域图像的二维分析,磨损区域的体积通过以下公式进行计算:

(8)

其中,S为磨损区域的二维区域,其为俯视图得到的区域,S(x,y)为在图像中一个像素区域所代表的实际的刀具磨损区域的实际二维面积,h(x,y)为在坐标为(x,y)处的像素点的高度信息,其由上述高斯插值法得到,其中S(x,y)值的表达式为:

S(x,y)=(L/N)2

(9)

其中,L为刀具磨损区域的长度,N为该长度范围内所覆盖的像素数,(L/N)其实就是单个像素的在L方向上所占的长度。

4 测量结果

相应的刀具磨损程度的测量在切削钛合金的刀具上进行相应的检测。实验过程中运用两种切削速度,分别为v1=50m/min和v2=300m/min,切削深度和进给量分别设定为dp=1.0mm,f=0.15mm/rev,为了分析不同的切削条件对于刀具磨损情况的分析,这里刀具的切削过程在三种不同的条件下进行,分别为干切削,射流冷却,以及微量润滑切削。其中微量润滑冷却的射流速率为50ml/h。通过对不同切削速度,不同切削条件以及不同切削距离下刀具磨损情况的检测,最终得到的刀具的磨损情况如图9所示。

可以看出,在切削的初期,刀具的磨损速率较快,其后,刀具的磨损速率逐渐降低,直到达到一个较为稳定的磨损速率,到最后刀具的磨损速率又快速增加,直到刀具被磨损坏。干切削条件下刀具的磨损速率始终是最快的,意味着切削温度是影响刀具磨损的一个很大的因素,在射流冷却条件下刀具的磨损速率最小,而微量润滑条件下刀具的磨损速率介于上述两者之间。

(a)切削速度为v=50m/min时候刀具的磨损变化趋势

(b)切削速度为v=300m/min时候刀具的磨损变化趋势图9 不同切削速度和不同切削条件下刀具磨损变化趋势

就切削速度而言,当切削速度从50m/min上升到300m/min时,三种切削条件下刀具的磨损均呈现增加的趋势,但是就切削距离而言,射流冷却和微量润滑切削条件下刀具的磨损速率的稍有变化不是很大,几乎呈现一致的趋势,值得注意的是,对于干切削而言,随着切削速度的增大,相同的切削距离所引起的刀具的磨损量反而呈现减小的趋势,这主要是由于随着切削速度的增大,会有更多的热量被切屑带走,而在射流冷却和微量润滑切削条件下,随着切削速度的增大,绝大部分的热量仍然是被冷却液所带走,因此出现了上述刀具的磨损现象。

相对于干切削而言,射流冷却和微量润滑切削条件下刀具有更长的使用寿命,即便是提高切削速度会使得刀具能切削更长的距离,但是其所能达到的使用寿命仍然对于有冷却液条件下的切削过程,尽管如此,不能完全否定干切削,干切削仍然有其自身的优势,其可以节省切削液以达到降低成本的效果,另外从保护环境的角度上,干切削更是有其绝对的优势。

5 结论

本文主要介绍了一种基于不同高度图像采集的刀具磨损检测方法,并对不同切削速度和切削条件下的刀具的磨损进行了相应的测量,最终可以得到如下结论:

(1)通过调整显微镜的高度对刀具的磨损区域进行图像采集,得到了图像中包含有清晰区域和模糊区域,其中清晰区域包含了相应高度信息;

(2)基于像素的亮度的方差,图像中的清晰区域可以得到高效率的提取,因此不同图像中高度信息也得到了相应的提取;

(3)基于对不同图层的清晰区域的提取以及相应的插值计算,刀具磨损区域的三维形貌可以通过三维重建得到再现,同时刀具的磨损体积可以得到计算以对刀具的磨损程度进行更好的评估;

(4)对于干切削,射流冷却切削以及微量润滑切削三种切削条件下,刀具在干切削时的磨损速率最高,而在射流冷却切削和微量润滑条件下刀具的磨损速率相对较低,这是由于大量的热量会被冷却液和微量润滑液所带走,当切削速度由50m/min增加到300m/min时,干切削条件下相同的刀具磨损量能切削更长的距离,其意味着在干切削条件下,与常速切削相比,采用高速切削可以相应地减少切削成本。

[1]Nouri M, Fussell B K, Ziniti B L, et al. Real-time tool wear monitoring in milling using a cutting condition independent method[J]. International Journal of Machine Tools and Manufacture, 2015, 89: 1-13.

[2] Arrazola P J, Garay A, Fernandez E, et al. Correlation between tool flank wear, force signals and surface integrity when turning bars of Inconel 718 in finishing conditions[J]. International Journal of Machining and Machinability of Materials 7, 2014, 15(1-2): 84-100.

[3] Yen C L, Lu M C, Chen J L. Applying the self-organization feature map (SOM) algorithm to AE-based tool wear monitoring in micro-cutting[J]. Mechanical Systems and Signal Processing, 2013, 34(1): 353-366.

[4] Thepsonthi T, Özel T. 3-D finite element process simulation of micro-end milling Ti-6Al-4V titanium alloy: Experimental validations on chip flow and tool wear[J]. Journal of Materials Processing Technology, 2015, 221: 128-145.

[5] Meng Longhui, He Ning, Yang Yinfei, et al. Method for Measuring Residual Stresses Induced by Boring in Internal Surface of Tube and Its Validation with XRD Method[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2014, 31(5): 508-514.

[6] Hartung P D, Kramer B M, Von Turkovich B F. Tool wear in titanium machining[J]. CIRP Annals-Manufacturing Technology, 1982, 31(1): 75-80.

[7] Meng Longhui, He Ning, Li Liang, et al. Measurement of Pre-Self-Balanced Surface Residual Stresses Induced by Milling in Titanium Alloys and the FEM Validation[C]//Advanced Materials Research,2014, 996: 615-621.

[8] Dan L, Mathew J. Tool wear and failure monitoring techniques for turning—a review[J]. International Journal of Machine Tools and Manufacture, 1990, 30(4): 579-598.

[9] Longhui M, Ning H, Yinfei Y, et al. Measurement of Surface Residual Stresses Generated by Turning Thin-Wall Ti6Al4V Tubes Using Different Cutting Parameters[J]. Rare Metal Materials and Engineering, 2015, 44(10): 2381-2386.

[10] Meng L H. Finite Element Simulation of High Speed Machining of Ti6Al4V Alloy and the Corresponding Experimental Study[C]//Materials Science Forum. Trans Tech Publications, 2016, 836: 444-451.

[11] Meng L, Atli M, Yang Y, et al. Accurate measurement of the surface residual stresses generated by milling in pre-equilibrium state[J]. Journal of Materials Research, 2016, 31(14): 2076-2087.

[12] Zhang G, To S, Xiao G. The relation between chip morphology and tool wear in ultra-precision raster milling[J]. International Journal of Machine Tools and Manufacture, 2014, 80: 11-17.

[13] Abbas J, Al-Habaibeh A, Su D Z. Investigating the Design of Condition Monitoring Systems to Evaluate Surface Roughness under the Variability in Tool Wear and Fixturing Conditions[C]//Key Engineering Materials,2014, 572: 467-470.

[14] Krolczyk G M, Nieslony P, Legutko S. Determination of tool life and research wear during duplex stainless steel turning[J]. Archives of Civil and Mechanical Engineering, 2015, 15(2): 347-354.

[15] Zhang X Q, Liu K, Kumar A S, et al. A study of the diamond tool wear suppression mechanism in vibration-assisted machining of steel[J]. Journal of Materials Processing Technology, 2014, 214(2): 496-506.

[16] Yan Q, Wenqing Y, Xiangze L, et al. Variety identification of rice seed based on three-dimensional reconstruction method of sequence images[J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(7):190-196.

(编辑 李秀敏)

The Three-Dimensional Detection of the Tool Wear Based on the Dates Obtained on Different Levels

GAO Fei,ZHOU Zhao-feng

(School of Mechanical Engineering, Yancheng Institute of Technology, Yancheng Jiangsu 2240451, China)

With respect to the tool wear has a significant effect to the cutting procedures and the properties of the machined surfaces, so it is very important to monitor the tool wear extent in the cutting process. This paper provides a new technique for tool wear detection, which is based on the images taken from different layers, and the three-dimensional shape of the tool wear area is represented based on the corresponding three-dimensional reconstruction. This technique is applied to detect the tool area under different coolant conditions and different cutting parameters in this paper, the results indicated that the technique can detect the tool wear extent accurately and concretely, the comparison between the wear rates under different cutting conditions showed that the coolant could prolong the tool life due to the decrease of cutting temperature, as for dry cutting, high speed could be used to prolong the tool life and reduce the cost of the production.

wear; tool life; three-dimensional reconstruction; cutting condition

1001-2265(2017)05-0103-04

10.13462/j.cnki.mmtamt.2017.05.027

2016-09-08;

2016-10-27

江苏省科技厅科技支撑计划项目(BY2015057-11);江苏省科技厅科技支撑计划项目(BY2016065-34)

高飞(1982—),男,江苏丰县人,盐城工学院讲师,硕士,研究方向为快速成型制造技术及材料、机械工程材料、CAD/CAM等,(E-mail)gaofei@ycit.cn。

TH162;TG506

A